激光冲击强化对电弧增材2319铝合金微观组织及残余应力的影响  下载: 1575次

下载: 1575次

1 引言

铝合金具有密度低、比强度高、成形性能好及相对成本低等优势,被广泛应用于航空航天、生物器械、汽车制造、核能工业等领域[1]。传统的铝合金加工方式主要通过切削加工获得形状尺寸符合设计要求的零部件。增材制造在直接成形金属零件方面已逐渐成为研究热点,特别是在对昂贵金属零件的性能、精度、成本和周期有苛刻要求的航空航天、****等领域[2]。增材制造技术是根据CAD/CAM设计,采用逐层累积的方法制造实体零件的技术,是一种材料累积的制造方法[3]。电弧增材制造(WAAM)技术将焊接电弧作为热源,金属焊丝作为增材材料,通过送丝机构将焊丝以一定的速率送进,通过电弧产生的热量将焊丝熔化,然后按照预先设定的增材路径在选定的基板上由下而上层层堆积,直至形成零件[4-5]。然而,增材制造过程容易出现晶粒大小难以控制、存在残余拉应力等问题[4],这制约着增材制造技术的进一步推广应用。从保强等[6-7]通过冷金属过渡工艺和调节纯氩保护气体流量的方法,减少甚至消除了增材结构内部气孔。Moat等[8]研究了不同的增材制造工艺参数对残余应力的影响。Colegrove等[9]通过先增材随后原位滚压的方法,减小了材料的残余应力峰值和晶粒大小。因此,针对增材制造过程中晶粒尺寸难以控制、存在残余拉应力等问题开展研究具有重要的意义。

激光冲击强化(LSP)是一种先进的表面改性技术,能够在材料表面诱导产生高幅值、大深度残余压应力,改善材料微观组织,提高材料抗疲劳、抗磨损和抗应力腐蚀等综合性能[10-13]。国内外对不锈钢、铝合金和钛合金等常用金属材料的LSP已有一系列研究[14]。Ye等[15]发现,稳定的位错结构和残余应力是提升LSP不锈钢疲劳性能的关键。Hu等[16]对不锈钢进行了大量的数值模拟研究。Lu等[17]研究了铝合金LSP微观组织的演变机理。Rubio-González等[18]探究了LSP对铝合金疲劳裂纹扩展和断裂韧度的影响。孙浩等[19-21]对航空用钛合金材料开展了大量的试验和数值模拟研究。在材料性能方面,李玉琴等[22]研究了LSP对316 L不锈钢焊接接头耐腐蚀性能的影响;李东霖等[23]利用LSP提高了TC4钛合金抗外物打伤性能;刘月等[24]指出,LSP能够显著提高TA2工业纯钛的塑性。但是,关于增材制造材料的LSP研究鲜有报道。目前,Kalentics等[25]通过将LSP技术复合进增材制造工艺,提出了3D LSP技术。因此,研究LSP技术对增材制造材料微观组织及残余应力的影响具有重要意义。

本文采用LSP技术对WAAM 2319铝合金薄壁板进行了后处理,研究了微观组织的演变规律,探究了晶粒度变化以及位错孪晶产生机理。同时,对深度方向残余应力进行了测定,分析了残余应力产生的机理。

2 试验材料及方法

2.1 试验材料

采用直径为1.2 mm的2319铝合金焊丝作为填丝材料,厚度为12 mm的2A12铝合金作为WAAM基板,其主要化学成分见

表 1. 2A12基板及2319焊丝主要化学成分(质量分数,%)

Table 1. Main chemical compositions of 2A12 substrate and 2319 welding wire (mass fraction, %)

|

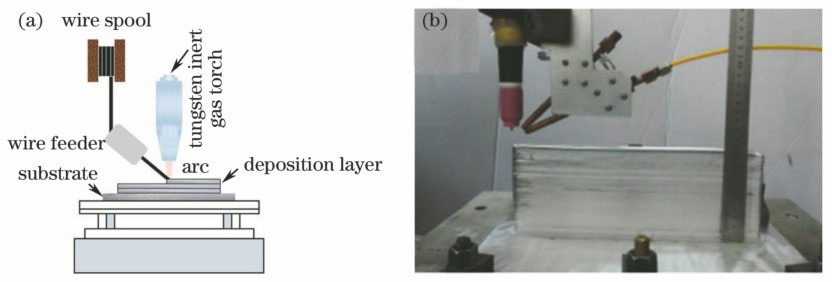

2.2 WAAM

WAAM示意图如

表 2. WAAM工艺参数

Table 2. Process parameters of WAAM

|

2.3 LSP

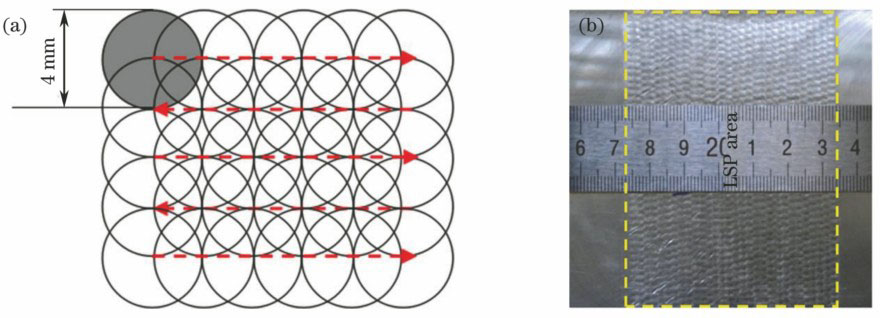

薄壁板堆积完成后,双面铣成厚度为3 mm的薄板,清洗干净后用于LSP试验。采用中航工业北京航空制造工程研究所装备的SGR-Extra-15型Nd∶YAG激光器进行试验,主要激光参数为:脉冲能量15 J、波长1064 nm、脉冲宽度15 ns、重复频率1 Hz、光斑直径4 mm、光斑搭接率50%。工件运动采用外部机械手臂控制,首先将厚度为100 μm的3M专用铝箔作为吸收层粘贴在试样表面;采用去离子水作为约束层,水流的厚度控制在1~2 mm;激光经全反镜和聚焦透镜聚焦在工件表面,形成圆形光斑。LSP路径及试样如

图 2. LSP试验。(a)冲击路径;(b)强化后试样

Fig. 2. LSP experiment. (a) Impact path; (b) specimen after LSP

2.4 测试及表征

采用德国Zeiss公司生产的Axio-Scope-A1型光学显微镜观察LSP前后材料微观组织,并通过其自带的晶粒度统计软件分析晶粒尺寸变化规律。观察前,采用砂纸打磨试样表面并机械抛光至表面无划痕,再用腐蚀剂进行腐蚀。采用日本Jeol公司生产的JEM-2100型透射电子显微镜(TEM)分析LSP前后的材料内部微观组织演变规律。采用上海恒一精密仪器有限公司生产的FM-800型显微维氏硬度计测量LSP前后材料微观硬度的变化:从试样顶部以5 mm为间距依次往下测量,第一个点位于试样顶部以下5 mm处,最后一个测量点位于试样顶部以下75 mm处。硬度测量的载荷为200 g,保载时间为10 s,同一试样测量三次取平均值。采用PRISM残余应力测试系统测定LSP前后试样深度方向残余应力的变化:选用一定直径的钻头在试样表面确定基准点,通过激光记录材料表面初始应变,当钻头钻到某一深度时,孔周围材料会同步出现一个新的应力平衡点,这个过程引起的表面微变形被记录并通过专业软件计算出残余应力数值。

3 试验结果

3.1 晶粒尺寸

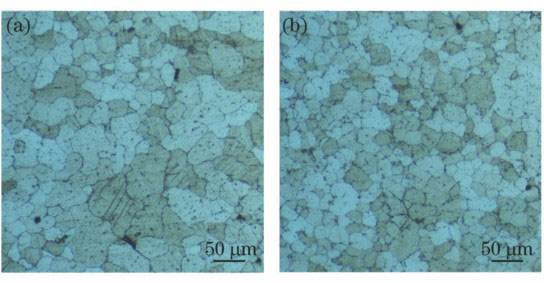

图 3. 晶粒微观组织。(a) LSP前;(b) LSP后

Fig. 3. Microstructures of grains. (a) Before LSP; (b) after LSP

光学显微镜下LSP前后增材制造2319铝合金微观组织形貌如

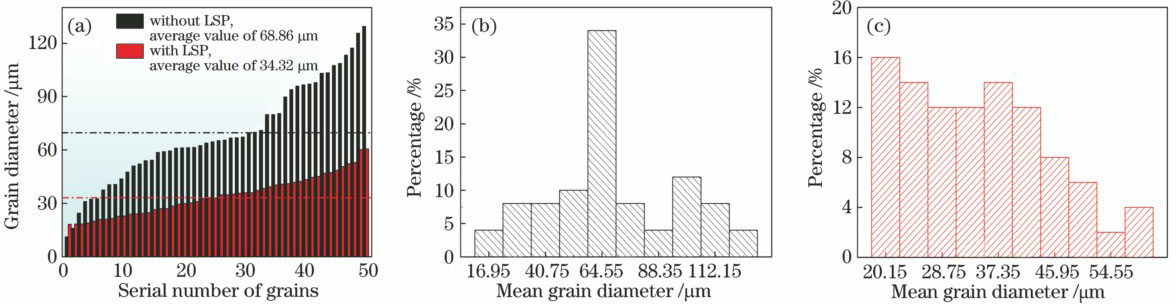

通过晶粒度分析软件随机统计

根据霍尔-佩奇公式 [26-27]可知,晶粒度对材料的性能有影响,其中对力学性能的影响最大。通常晶粒越细,阻碍滑移的晶界就越多,晶界面积也越大,屈服极限则越高。屈服强度σs与晶粒度d的关系为

式中σ0和K均为常数。由(1)式可知,材料的晶粒度越小,屈服强度就越大。因此,LSP诱导的晶粒细化对材料强度的提升具有重要意义。

图 4. 晶粒度软件分析结果。(a)晶粒尺寸;(b) LSP前的晶粒尺寸分布;(c) LSP后的晶粒尺寸分布

Fig. 4. Analysis results by grain size software. (a) Grain size; (b) grain size distribution before LSP; (c) grain size distribution after LSP

3.2 TEM分析

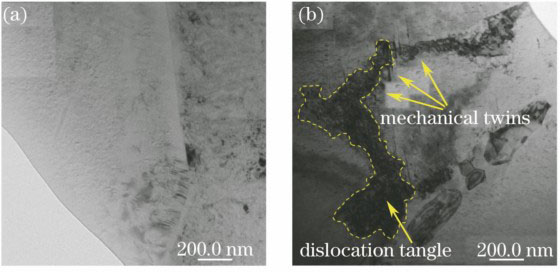

LSP前后增材制造2319铝合金的TEM图像如

图 5. WAAM 2319铝合金的TEM图像。(a) LSP前;(b) LSP后

Fig. 5. TEM images of 2319 aluminum alloys by WAAM. (a) Before LSP; (b) after LSP

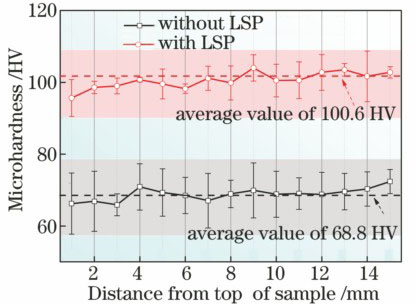

3.3 显微硬度

LSP前后WAAM 2319铝合金显微硬度的变化如

式中DHV0为基体的硬度;α、G、b为与材料特性有关的常数。从TEM分析结果可知,LSP在WAAM 2319铝合金内部诱导产生了大量高密度位错,使其显微硬度明显增大。

3.4 残余应力

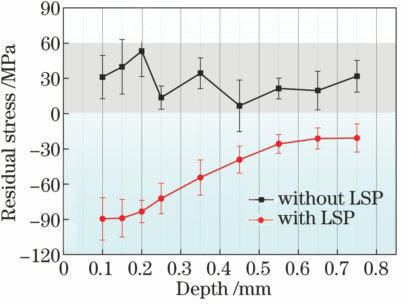

LSP前后WAAM 2319铝合金深度方向的残余应力分布如

在LSP过程中,材料的动态响应表现为材料的屈服滞后、强度极限提高的强化现象和延伸率降低的脆化现象。当冲击波压力小于Hugoniot弹性极限(HEL)时,材料发生完全弹性变形,卸载后材料能够恢复原始状态;当冲击波压力在1 HEL到2 HEL之间时,材料开始发生塑性变形,材料处于弹塑性变形阶段,卸载后材料留下部分永久塑形变形,产生残余应力;当冲击波压力大于2 HEL时,材料发生完全塑性变形,产生饱和残余应力[20]。激光在材料表面诱导的等离子体冲击波向材料内部传递,冲击波瞬时压力超过1 HEL时,表层材料被压缩变形,同时伴随着表面材料的径向形变,冲击区域表面受到深度方向的压应力和径向的拉应力。随着冲击波峰值压力的减小,材料发生局部弹性回复,在径向和深度方向发生反向塑性变形,最终在径向和深度方向均产生压应力,材料表面整体表现为残余压应力。

图 7. WAAM 2319铝合金深度方向的残余应力

Fig. 7. Residual stress in depth direction of 2319 aluminum alloys by WAAM

4 结论

LSP对WAAM 2319铝合金有显著的晶粒细化作用,LSP后平均晶粒尺寸由68.86 μm减小到34.32 μm。LSP在WAAM 2319铝合金内部产生了高密度位错和少量机械孪晶,显微硬度由68.8 HV提高到100.6 HV。同时,LSP能够有效改善WAAM 2319铝合金内部残余应力情况。

[2] 张瑞. 基于CMT的铝合金电弧增材制造(3D打印)技术及工艺研究[D]. 南京: 南京理工大学, 2016.

ZhangR. Research on the aluminum alloy arc additive manufacturing (3D printing) technology and process based on the CMT[D]. Nanjing: Nanjing University of Science & Technology, 2016.

[3] 卢秉恒, 李涤尘. 3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4.

Lu B H, Li D C. Development of the additive manufacturing (3D printing) technology[J]. Machine Building & Automation, 2013, 42(4): 1-4.

[5] Williams SW, MartinaF, Addison AC, et al. Wire + arc additive manufacturing[J]. Materials Science & Technology, 2015( 7): 641- 647.

[6] 从保强, 丁佳洛. CMT工艺对Al-Cu合金电弧增材制造气孔的影响[J]. 稀有金属材料与工程, 2014, 43(12): 3149-3153.

Cong B Q, Ding J L. Influence of CMT process on porosity of wire arc additive manufactured Al-Cu alloy[J]. Rare Metal Materials and Engineering, 2014, 43(12): 3149-3153.

[7] Cong B Q, Ding J L, Williams S. Effect of arc mode in cold metal transfer process on porosity of additively manufactured Al-6.3%Cu alloy[J]. International Journal of Advanced Manufacturing Technology, 2015, 76(9/10/11/12): 1593-1606.

[12] 李伟, 李应红, 何卫锋, 等. 激光冲击强化技术的发展和应用[J]. 激光与光电子学进展, 2008, 45(12): 15-19.

[13] 乔红超, 高宇, 赵吉宾, 等. 激光冲击强化技术的研究进展[J]. 中国有色金属学报, 2015, 25(7): 1744-1755.

[14] DingK, YeL. Laser shock peening: Performance and process simulation[M]. Cambridge: Woodhead Publishing Limited, 2006.

[19] 孙浩, 朱颖, 郭伟, 等. 激光冲击强化对TC17钛合金残余应力及显微组织的影响[J]. 激光与光电子学进展, 2017, 54(4): 041405.

[20] 孙汝剑, 朱颖, 郭伟, 等. 激光冲击强化对TC17表面形貌及残余应力场影响的有限元数值模拟研究[J]. 塑性工程学报, 2017, 24(1): 187-193.

[22] 李玉琴, 孟长军, 王学德, 等. 激光冲击强化316L不锈钢焊接接头的耐腐蚀性能[J]. 激光与光电子学进展, 2017, 54(6): 061402.

[23] 李东霖, 何卫锋, 游熙, 等. 激光冲击强化提高外物打伤TC4钛合金疲劳强度的试验研究[J]. 中国激光, 2016, 43(7): 0702006.

[24] 刘月, 鲁金忠, 罗开玉, 等. 升温条件下激光冲击强化对工业纯钛拉伸性能和断口形貌的影响[J]. 中国激光, 2016, 43(9): 0902005.

[26] Hall EO. Thedeformation and ageing of mild steel: II characteristics of the Lüders deformation[C]. Cambridge: Proceedings of the Physical Society, 1951, 64( 9): 742.

Article Outline

孙汝剑, 朱颖, 李刘合, 郭伟, 彭鹏. 激光冲击强化对电弧增材2319铝合金微观组织及残余应力的影响[J]. 激光与光电子学进展, 2018, 55(1): 011413. Sun Rujian, Zhu Ying, Li Liuhe, Guo Wei, Peng Peng. Effect of Laser Shock Peening on Microstructure and Residual Stress of Wire-Arc Additive Manufactured 2319 Aluminum Alloy[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011413.