激光诱导电弧复合增材制造316不锈钢的组织和性能  下载: 1034次

下载: 1034次

1 引言

近年来,在资源节约和高效制造的背景下,增材制造被认为是极具发展前景的智能制造技术,它具有制造设备简单、利用率高、效率高等优点,已被广泛应用于航空航天、核工业、能源化工和轨道交通等领域[1-2]。316不锈钢是一种低碳奥氏体不锈钢,具有良好的抗晶间腐蚀能力和综合力学性能。传统的不锈钢制造方式是铸造和锻造。铸造需要模具且易产生缺陷,而锻造的材料利用率低并且成本较高。利用增材制造的方式制造不锈钢零件,可以摆脱传统工艺耗时长、环境差和资源浪费的缺点,适用于生产小批量、个性化和结构复杂的零件[3-5]。

在增材制造技术中,以电弧为热源的金属零件增材制造是重要的发展方向之一。Skiba等[6-7]采用钨极稀有气体焊(TIG)研究了308不锈钢的增材制造工艺,结果表明,利用增材制造成形技术制造金属零件的效率高,并且零件的力学性能达到了工业使用要求。罗怡等[8]对电弧填丝增材制造的熔滴成形特征进行研究后发现,热输入增大易造成热量积累,冷却速度降低,构件发生塌陷,并使组织粗化。目前,电弧增材制造在提高力学性能和细化组织方面还有很大的发展空间。

以激光为热源的金属增材制造是一种有效的制造和修复方法[9]。激光增材制造大多以粉末为填充材料[10-11]。de Lima等[12]研究了316粉末的激光增材制造,结果表明,成形件的宏观成形质量良好,力学性能达到了国家标准的要求,但存在明显的气孔和裂纹等缺陷。陈洪宇等[13]研究了5CrNi4Mo的选区激光增材制造,结果表明,过高的线能量密度会引起球化效应,导致成形件的致密度较低。刘正武等[14]研究了沉淀硬化不锈钢的激光增材制造工艺,结果发现枝晶间存在残余铁素体,降低了成形件的抗拉强度。Xu等[15]研究了316不锈钢激光增材制造的质量和性能,得到了侧面较光滑的层状样品,并且样品的抗拉强度较高。

电弧增材制造的效率和精度均比较高。激光诱导电弧复合增材制造方法是基于电弧和激光增材制造的特点提出的。Näsström等[16]研究了激光对电弧增材制造熔池的影响,结果表明,激光可以明显稳定熔池表面轮廓,使其平均波动减少35%以上。Zhang等[17]采用激光诱导熔化极稀有气体保护焊(MIG)电弧,研究了增材制造铝合金的表面质量和成形特性,结果表明,激光诱导电弧增材制造能够提高表面质量,并且相对单MIG增材制造,材料利用率约提高了15%。

本文采用小功率脉冲激光对电弧进行诱导,以电弧为主,激光为辅,将脉冲激光作用点打入电弧熔池,对电弧进行凝聚、压缩,以提升增材制造的精度和高速堆积条件下的稳定性。将该方法应用于小功率脉冲激光诱导TIG电弧进行316不锈钢的增材制造,研究不同激光功率下制得的激光诱导电弧复合增材制造金属零件的组织和力学性能,从而得到激光功率对激光诱导电弧复合增材制造的影响规律。

2 试验

增材制造墙体的试验基板选用Q235板材,基板尺寸为250 mm×200 mm×20 mm。试验前用无水乙醇和丙酮清洗基板,去除其表面的杂质和油污。选用GMS-316奥氏体不锈钢焊丝,其直径为1.6 mm,化学成分如

表 1. GMS-316不锈钢焊丝的化学成分

Table 1. Chemical composition of GMS-316 stainless steel wire

|

表 2. 其他增材制造工艺参数

Table 2. Parameters of other additive manufacturing technologies

|

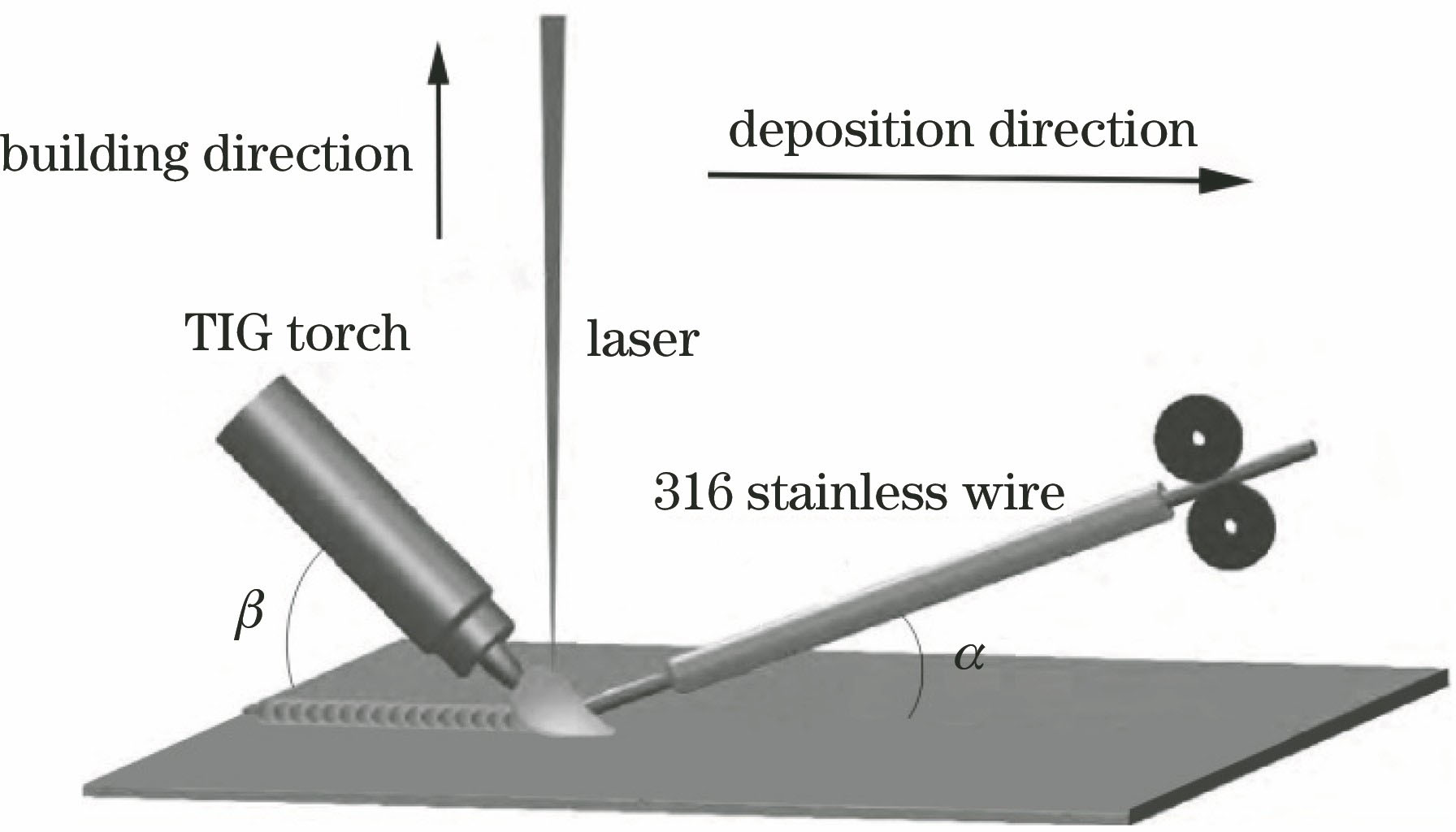

采用最大输出功率为1000 W的Riton LWS-1000型全工况激光加工系统、OTC ACCUTIG-500P型焊机和WF-007A型多功能自动氩弧填丝机进行试验,采用三轴联动龙门式焊接工装夹持固定激光输出头、TIG焊枪和送丝装置。试验过程中采用CNC2000-PIC型数控系统进行操作,编写程序,控制装置的运动路径。激光诱导TIG电弧复合增材制造装置示意图如

图 1. 激光诱导TIG电弧复合增材制造装置示意图

Fig. 1. Diagram of laser-induced TIG arc hybrid additive manufacturing device

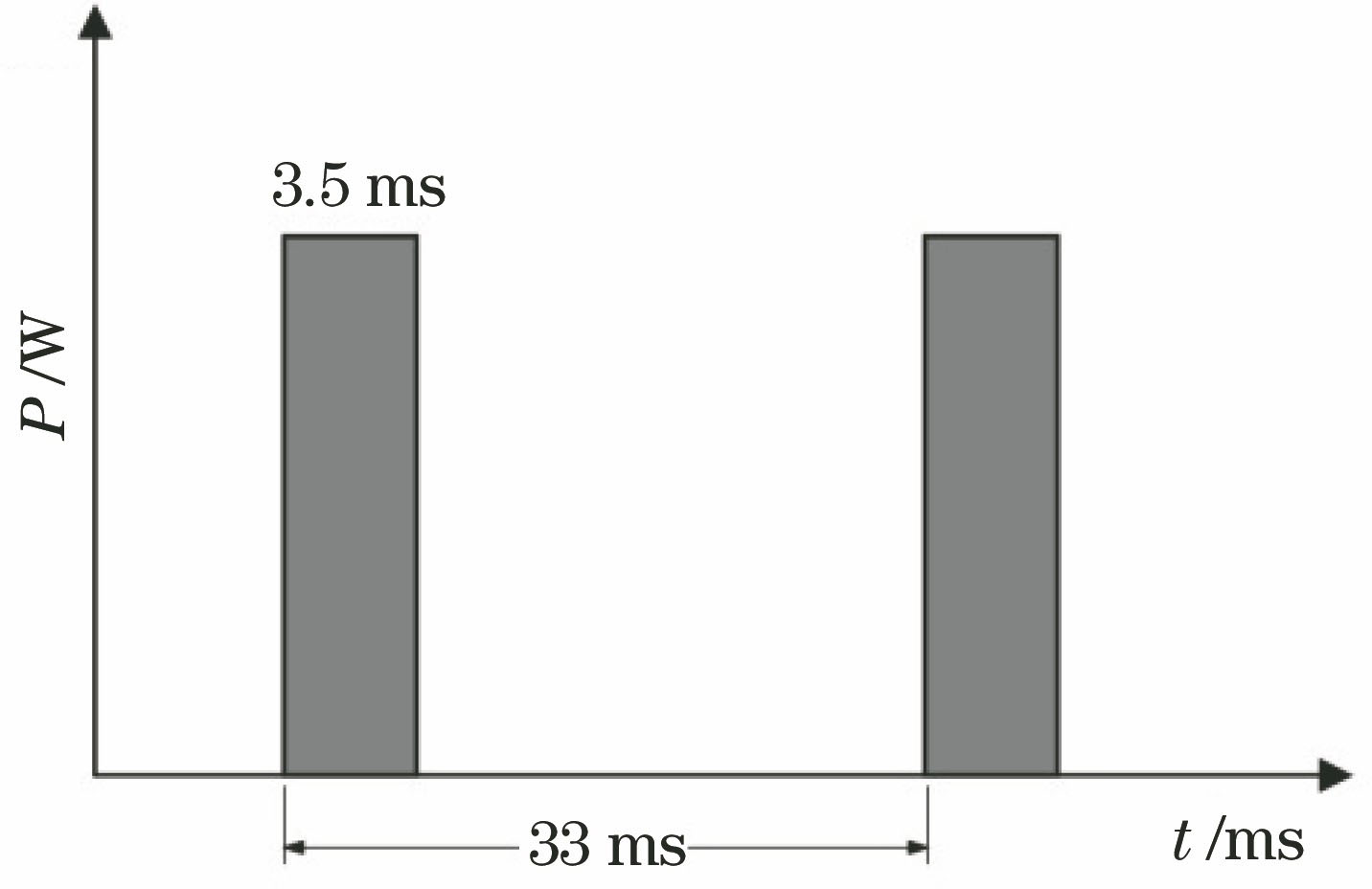

在激光诱导电弧复合增材制造试验中,脉冲激光的频率为30 Hz,脉冲周期约为33 ms,脉宽为3.5 ms,在一个周期内激光作用的时间为3.5 ms。激光平均功率选择200,400,600 W,对应的峰值功率分别约为1900,3800,5700 W,对应的单脉冲能量分别为6.67,13.33,20 J。下文中的激光功率均为脉冲激光的平均功率。脉冲激光波形图如

在试验过程中,每堵墙堆积120层。由于底板温度较低,最开始几层的冷却较快,堆积层较窄,厚度为1~2 mm。继续向上堆积时,前几层相当于预热处理,堆积层温度升高,金属液的铺展性更好,此时液态金属向两侧铺展均匀,再加上前一层堆积层形状的微小差别,增材制造稳定堆积层的厚度约为1 mm。墙体长度约为150 mm,宽度为6~7 mm,高度为100~110 mm。其他增材制造工艺参数如

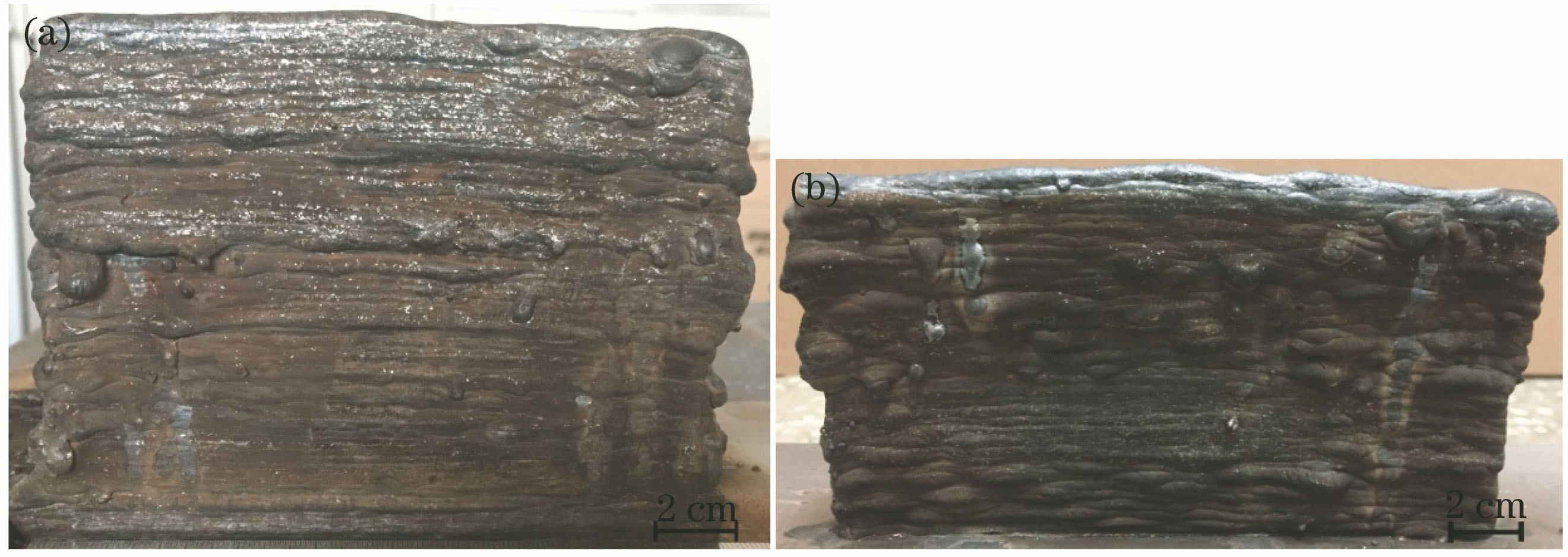

将单TIG增材制造墙体与不同功率下激光诱导电弧增材制造墙体的成形质量进行对比。在电弧电流为300 A的条件下,不同堆积速度下制得的单TIG电弧增材制造墙体如

图 3. 不同堆积速度下得到的单TIG电弧增材制造墙体。(a) 400 mm/min;(b) 800 mm/min

Fig. 3. Walls produced by single TIG arc additive manufacturing at different deposition speeds. (a) 400 mm·min-1; (b) 800 mm·min-1

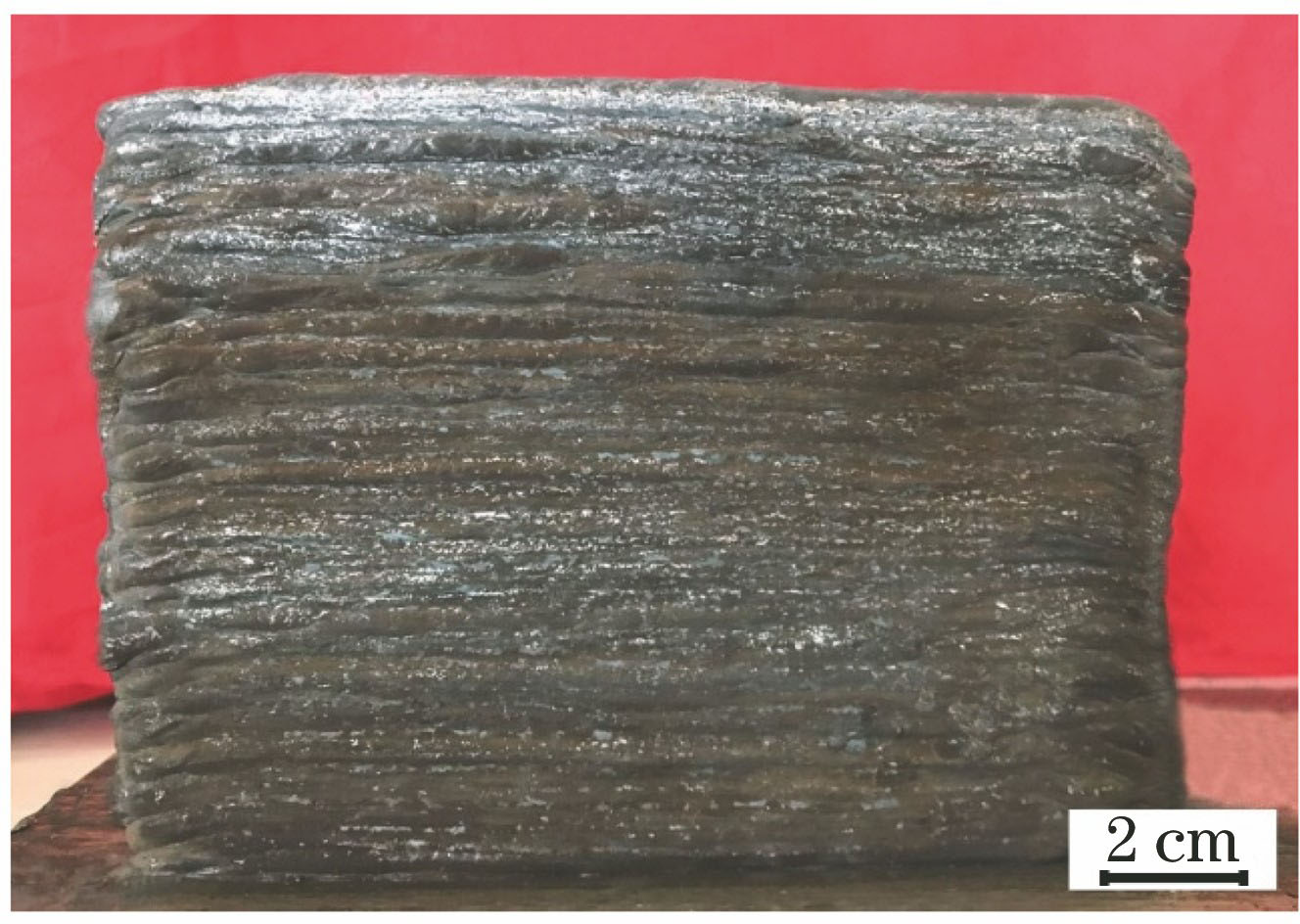

图 4. 激光功率为200 W时激光诱导电弧复合增材制造的典型墙体

Fig. 4. Typical walls produced by laser-induced arc hybrid additive manufacturing when laser power is 200 W

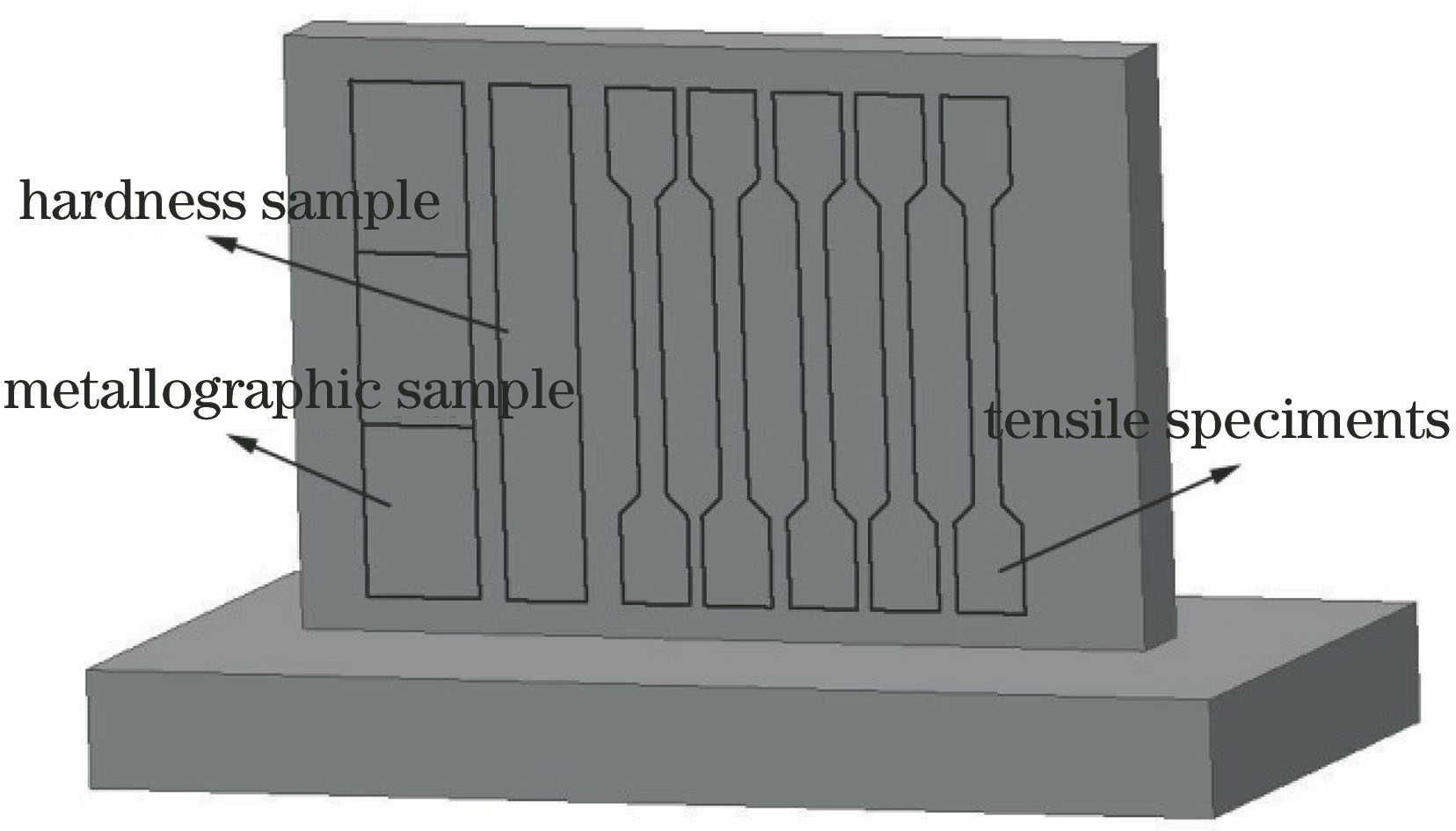

本文对比了单TIG增材制造墙体(堆积速度为400 mm/min)和激光诱导电弧增材制造墙体(堆积速度为800 mm/min)的组织和性能,各样品的取样位置如

3 结果与讨论

3.1 电弧形态

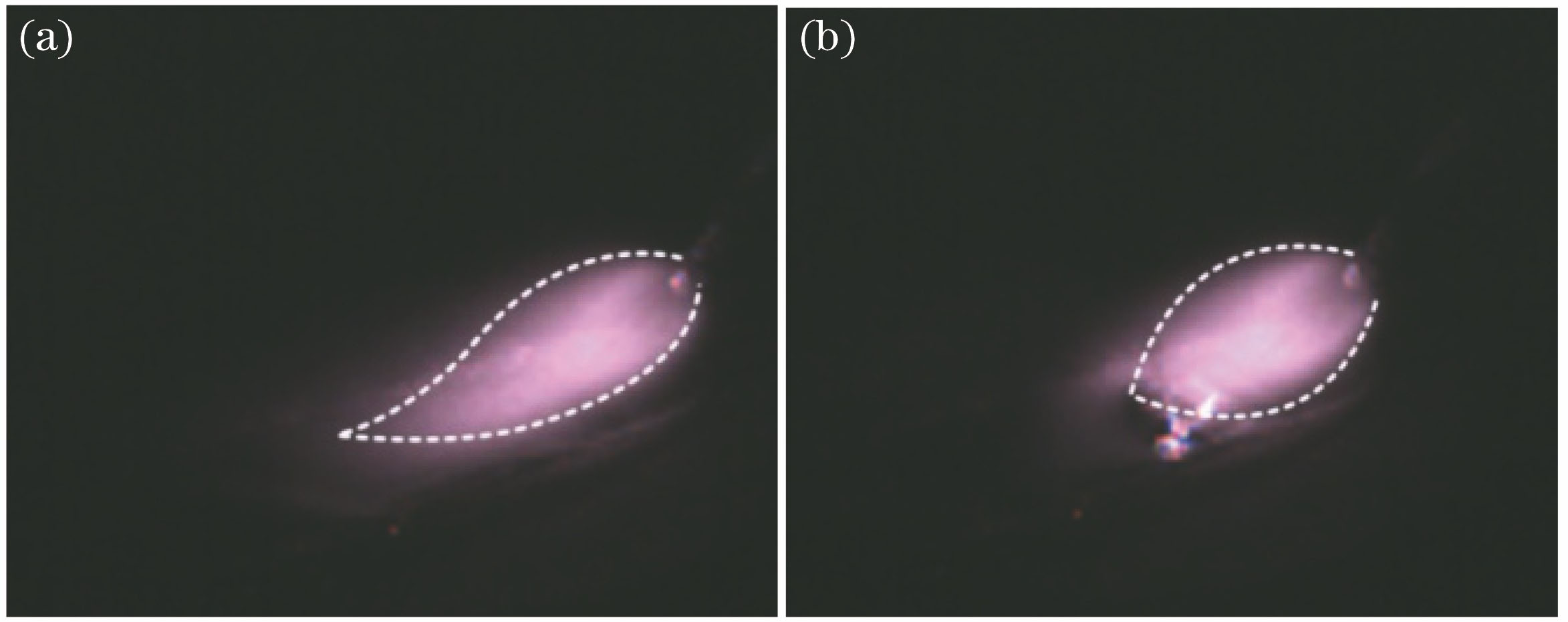

为了分析激光对电弧的诱导作用,研究了激光加入前后TIG电弧形态的变化。

图 7. 电弧电流为300 A 时两种增材制造方式的电弧形态。(a)典型单TIG电弧形态(堆积速度为400 mm/min);(b)典型激光诱导电弧形态(激光功率为200 W,堆积速度为800 mm/min)

Fig. 7. Arc shapes of two additive manufacturing methods when arc current is 300 A. (a) Typical single TIG arc shape (deposition speed is 400 mm·min-1); (b) typical laser-induced arc shape (laser power is 200 W, and deposition speed is 800 mm·min-1)

图 8. 不同激光功率时所得增材制造墙体的组织形貌。(a) 0 W;(b) 200 W;(c) 400 W;(d) 600 W

Fig. 8. Morphologies of walls produced by additive manufacturing at different laser powers. (a) 0 W; (b) 200 W; (b) 400 W; (d) 600 W

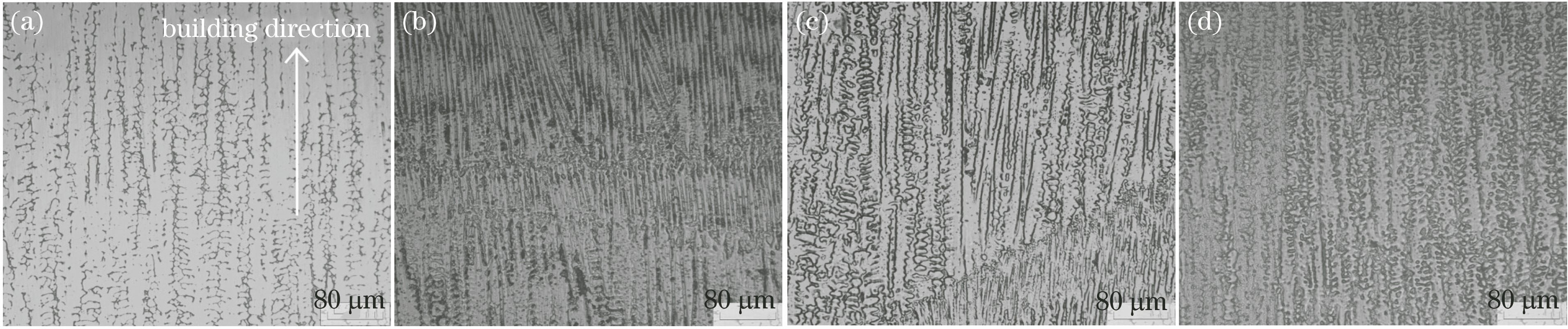

3.2 不同激光功率下得到的墙体的微观组织

激光的诱导作用改变了电弧形态,为了分析激光功率对TIG电弧增材制造的影响规律,研究了不同功率下增材制造墙体的组织形态。选取激光功率分别为0,200,400,600 W时墙体中部稳定区域的组织进行对比,结果如

激光诱导电弧使增材过程更稳定,堆积速度增大,热输入发生改变。热输入是影响晶粒尺寸的主要因素,激光诱导电弧复合增材制造的热输入公式[18-20]为

式中:U为TIG电压;I为TIG电流;ηT=0.70;ηl=0.50;Pl为脉冲激光的平均功率;v为堆积速度。不同激光功率时的热输入如

表 3. 不同激光功率时的堆积速度和热输入

Table 3. Deposition speed and heat input at different laser powers

|

单TIG(激光功率为0 W)增材制造时,堆积较慢,热输入较高,一次枝晶间距较大,组织较疏松;当激光功率为200 W时,微观组织为取向一致的细小的柱状树枝晶,一次枝晶间距最小,组织最致密;随着激光功率增大,热输入增加,伴随着多次热量的循环和积累,组织发生粗化。激光诱导电弧实现了较高速度的堆积,降低了热输入,组织得到一定程度的细化。

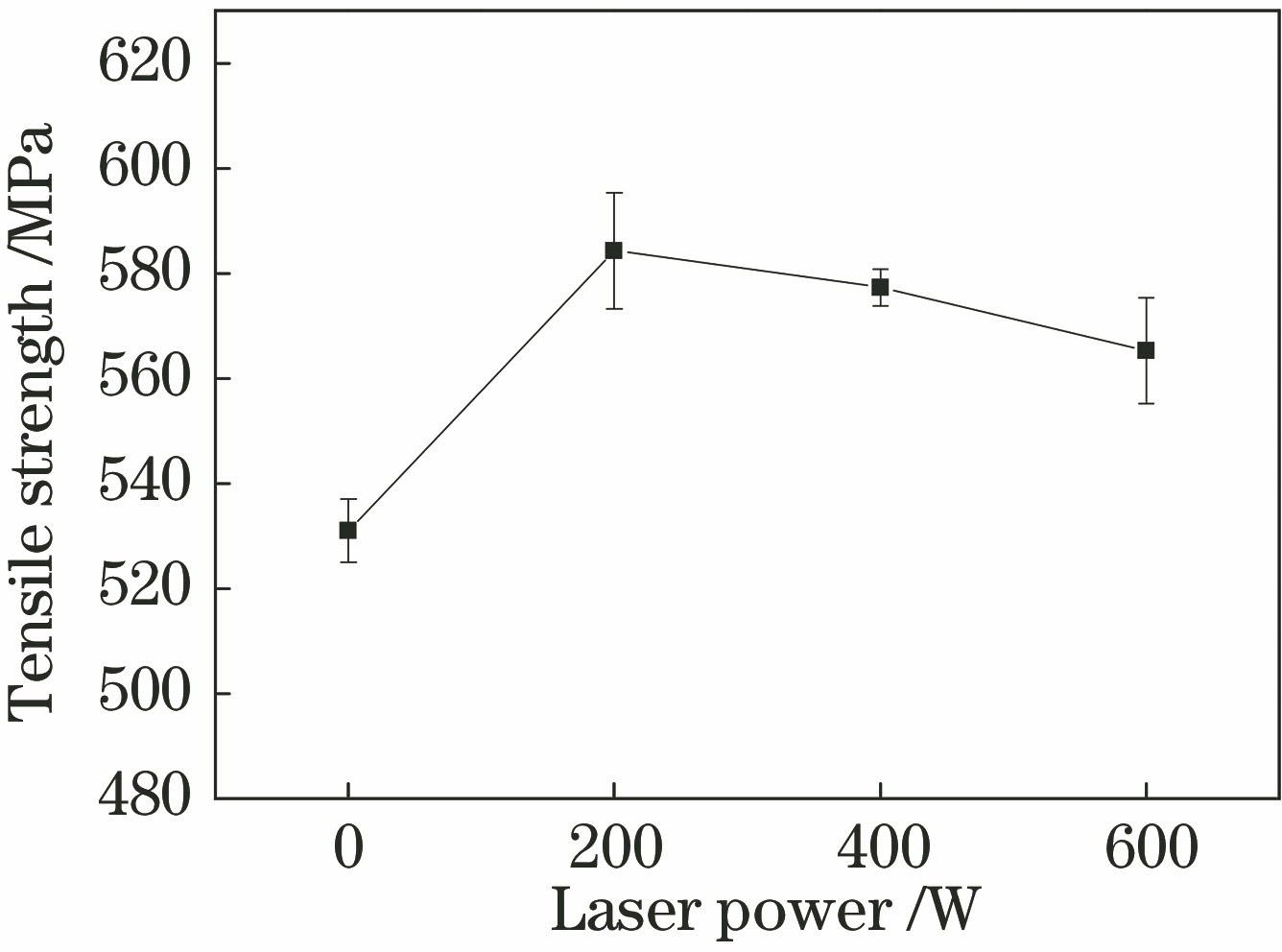

3.3 不同激光功率下得到的墙体的抗拉强度

组织的致密性和晶粒大小对增材制造墙体的抗拉强度有显著影响。当激光功率0 W时,即单TIG电弧增材制造时,由于热输入较高,晶粒趋于长大,一次枝晶间距较大,因此力学性能表现为抗拉强度较低;当激光功率为200 W时,激光诱导电弧使增材过程更稳定,堆积速度提高,从而使得单位长度内的热输入降低,一次枝晶间距较小,组织更致密,因此抗拉强度较高;当激光功率为400 W和600 W时,随着激光功率的增大,热输入增加,一次枝晶间距增大,抗拉强度下降。晶粒的尺寸和组织的致密性与热输入密切相关,激光功率的提高也会造成较高的热输入,在激光功率适当的条件下,可获得一次枝晶间距较小的柱状树枝晶,从而使得抗拉强度提高。

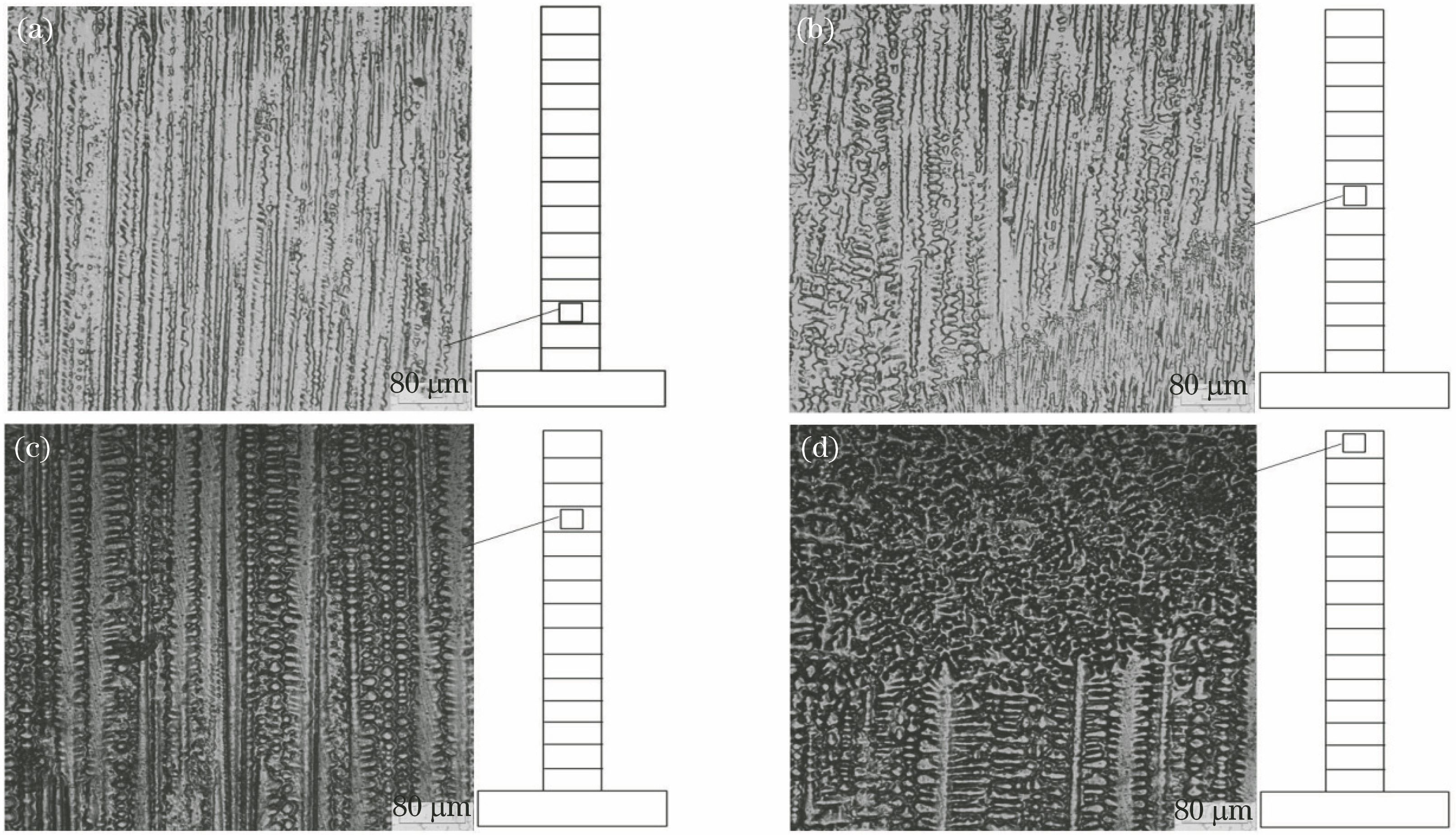

3.4 增材制造墙体不同位置的微观组织

由于激光功率为200 W时增材制造墙体的组织致密,力学性能良好,因此研究该墙体不同位置的组织形态。将墙体分为下(前20层)、中(21~80层)、上(81~120层)三部分。由

图 10. 增材制造墙体不同位置的组织形态。(a)下部;(b)中部;(c)上部;(d)最顶层

Fig. 10. Morphologies of different locations of wall produced by additive manufacturing. (a) Lower part; (b) middle part; (c) upper part; (d) top

增材制造墙体各部分组织形态的不同与冷却方式和热量积累有关。墙体下部靠近基板,冷却较快,倾向于生成垂直于基板的细小柱状树枝晶。随着堆积层数的增多,热量不断积累,墙体堆积层逐渐远离基板,向下散热时,下层墙体还有未散失的热量,冷速变慢,晶粒逐渐长大,一次枝晶间距增大。墙体中部大部分区域的晶粒尺寸变化不大,原因是此阶段堆积层向基板和周围空气的热量散失与热量积累趋于平衡,组织形态趋于稳定。随着堆积层数继续增多,热量向基板的散失变得越来越困难,热量积累逐渐大于向基板散失的热量,晶粒趋于长大,长出二次枝晶。

墙体最顶层向空气中散热,没有经历多次热量循环,生成较细小的等轴树枝晶。可以推断,每一层堆积完毕后,最顶端都会生成等轴晶,再继续向上堆积时,电弧和激光共同产生的有效热量一部分用于熔化不锈钢丝材,一部分会作用于前一层已成形的堆积层。熔化的金属液向下铺展的同时,下层堆积层的表层会被少量熔化,激光此时作用于熔池,将金属液与重熔部分充分混合,凝固后形成柱状树枝晶组织,因此在墙体其他部位未观察到等轴晶组织。

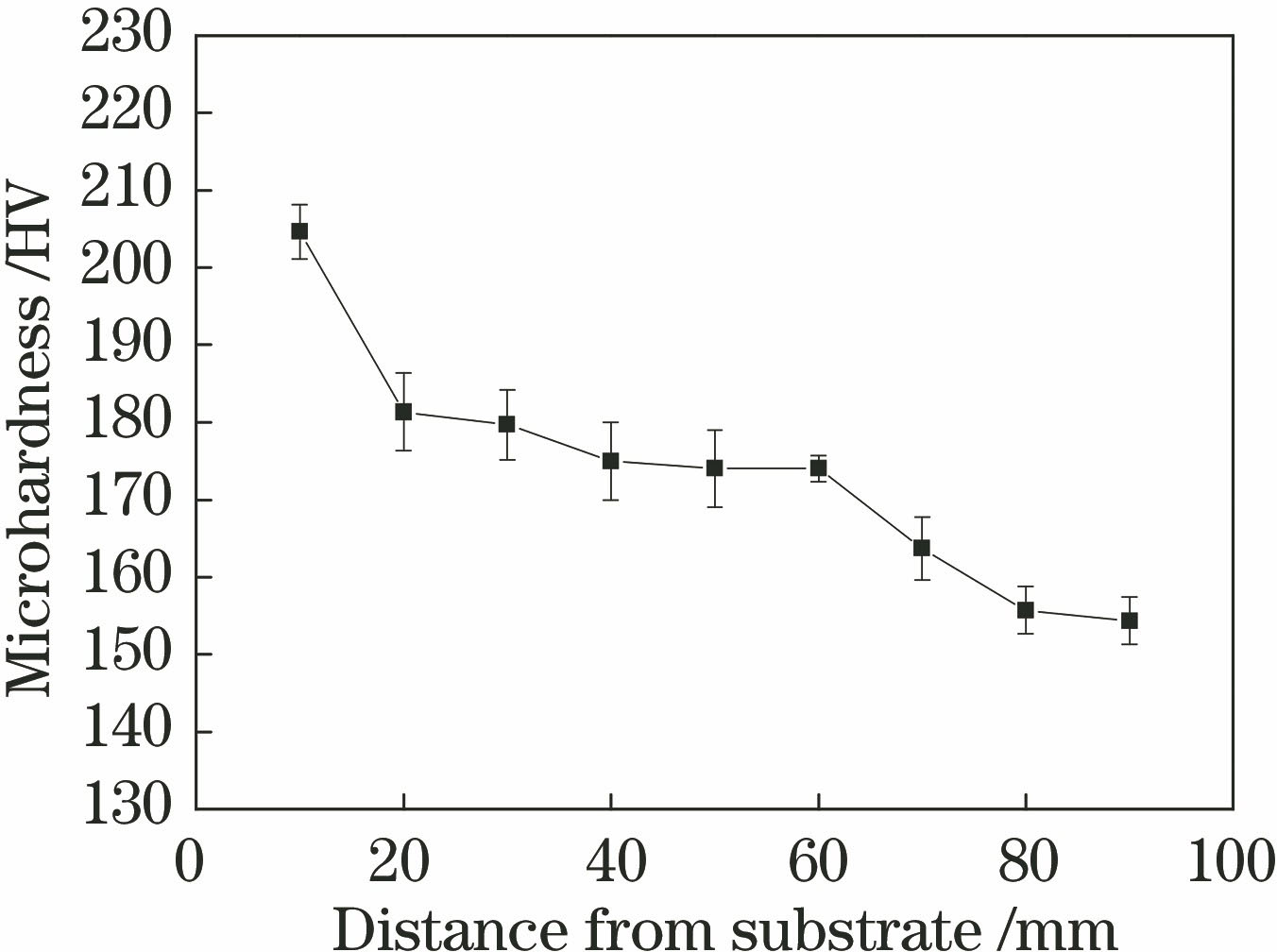

3.5 增材制造墙体不同位置的显微硬度

图 11. 激光功率为200 W时增材制造墙体从下至上的显微硬度

Fig. 11. Microhardness of wall produced by additive manufacturing from bottom to top at 200 W laser power

由位错理论可知,晶粒越小,晶界越多,对位错的阻碍越大,形变抗力越大,硬度越高。基板温度低,最初堆积的几层向基板散热,冷却较快,靠近基板的部分晶粒较细小,组织较致密,对应的硬度值较高。墙体中部区域组织趋于稳定,晶粒尺寸变化不大,硬度值在180 HV上下浮动。墙体上部热量积累严重,晶粒长大,因此硬度值下降。

3.6 激光诱导电弧增材制造墙体的相组成

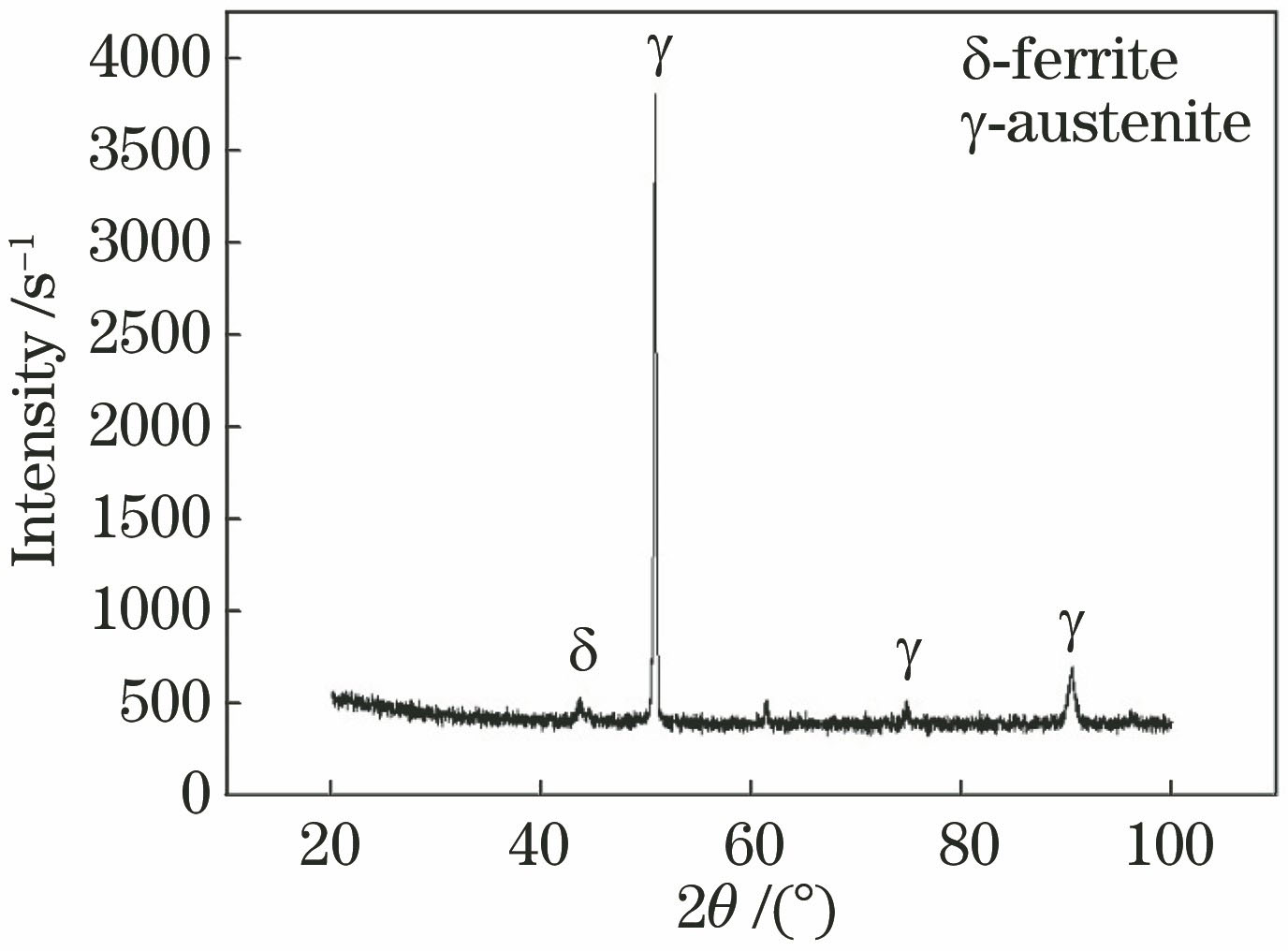

激光诱导电弧复合增材制造墙体中部的X射线衍射(XRD)分析结果如

图 12. 激光诱导电弧增材制造墙体的XRD谱图

Fig. 12. XRD patter of wall produced by laser-induced arc additive manufacturing

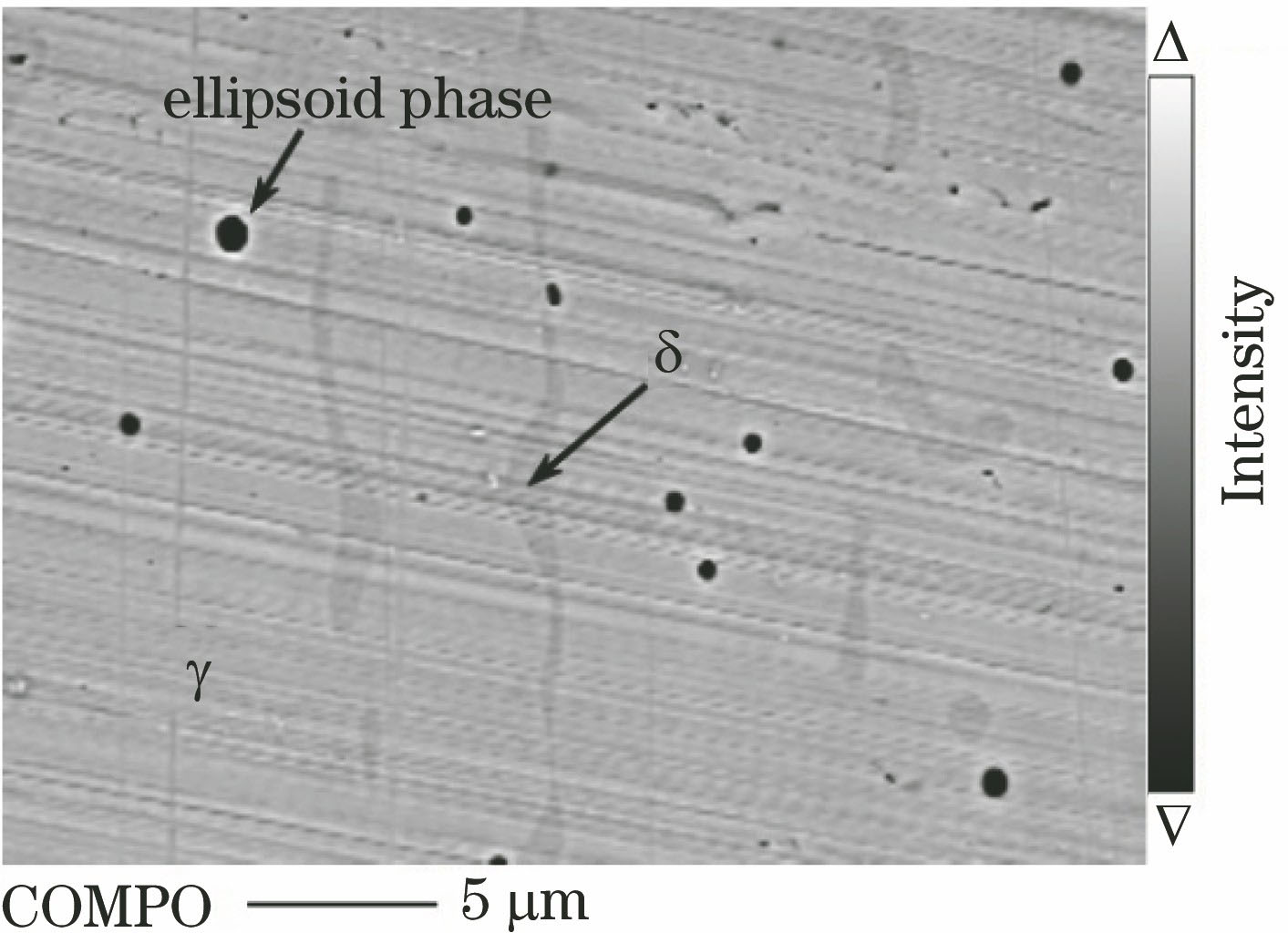

激光诱导电弧复合增材制造墙体的背散射电子(BSE)结果如

图 13. 激光诱导电弧增材制造墙体的BSE分析

Fig. 13. BSE analysis of wall produced by laser-induced arc additive manufacturing

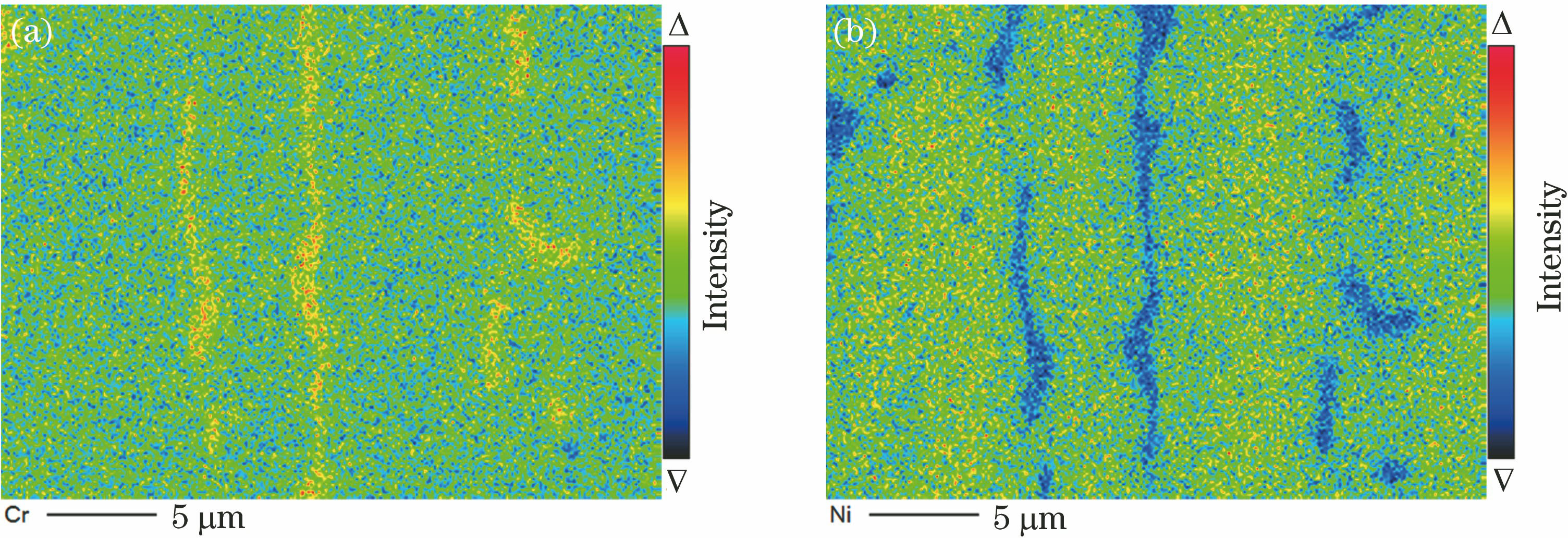

激光诱导电弧增材制造墙体的EPMA(Electron Probe Micro-analyzer)结果如

图 14. 激光诱导电弧增材制造墙体EPMA分析。(a) Cr元素;(b) Ni元素

Fig. 14. EPMA analysis of wall produced by laser-induced arc additive manufacturing. (a) Cr; (b) Ni

4 结论

激光诱导TIG电弧复合技术可以提高不锈钢增材制造过程的稳定性,压缩电弧,提高堆积速度和效率,实现低热输入的增材制造。不同激光功率时制得的不锈钢增材制造墙体的微观组织不同,当激光功率为200 W时,晶粒细小,组织致密,墙体的抗拉强度为596 MPa,比单TIG电弧增材制造墙体的抗拉强度提高了12.5%。随着激光功率的增大,抗拉强度先升高后降低。增材制造墙体各个部位的微观组织不同,主要为柱状树枝晶组织,墙体从下至上一次枝晶间距逐渐增大,显微硬度逐渐降低,最顶部为无方向的等轴树枝晶组织。由XRD和BSE分析可知,激光诱导电弧增材制造墙体的组织由大量的奥氏体相和少量的铁素体相组成。由EPMA分析可知,铁素体形成元素Cr富集在δ铁素体内,而奥氏体形成元素Ni富集在γ奥氏体内。

[1] 熊俊, 薛永刚, 陈辉, 等. 电弧增材制造成型技术的研究现状与展望[J]. 电焊机, 2015, 45(9): 45-50.

[2] 熊江涛, 耿海滨, 林鑫, 等. 电弧增材制造研究现状及在航空制造中应用前景[J]. 航空制造技术, 2015( 23/24): 80- 85.

Xiong JT, Geng HB, LinX, et al. Research status of wire and arc additive manufacture and its application in aeronautical manufacturing[J]. Aeronautical Manufacturing Technology, 2015( 23/24): 80- 85.

[3] Spencer D, Dickens M, Wykes M. Rapid prototyping of metal parts by three-dimensional welding[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 1998, 212(3): 175-182.

[6] Skiba T. Baufeld B, van der Biest O. Microstructure and mechanical properties of stainless steel component manufactured by shaped metal deposition[J]. ISIJ International, 2009, 49(10): 1588-1591.

[7] Skiba T. Baufeld B, van der Biest O. Shaped metal deposition of 300M steel[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2011, 225(6): 831-839.

[8] 罗怡, 朱亮, 韩静韬, 等. 电弧填丝增材制造过程熔滴射滴过渡特征及其对熔滴沉积成形的影响[J]. 机械工程学报, 2019, 55(3): 219-225.

[10] Panda S K, Padhee S, Sood A K, et al. Optimization of fused deposition modelling (FDM) process parameters using bacterial foraging technique[J]. Intelligent Information Management, 2009, 1(2): 89-97.

[11] Adeyemi A, Akinlabi E T, Mahamood R M. Powder bed based laser additive manufacturing process of stainless steel: a review[J]. Materials Today: Proceedings, 2018, 5(9): 18510-18517.

[13] 陈洪宇, 顾冬冬, 顾荣海, 等. 5CrNi4Mo模具钢选区激光熔化增材制造组织演变及力学性能研究[J]. 中国激光, 2016, 43(2): 0203003.

[14] 刘正武, 程序, 李佳, 等. 激光增材制造05Cr15Ni5Cu4Nb沉淀硬化不锈钢的热处理工艺[J]. 中国激光, 2017, 44(6): 0602010.

[16] Näsström J, Brückner F. Kaplan A F H. Measuring the effects of a laser beam on melt pool fluctuation in arc additive manufacturing[J]. Rapid Prototyping Journal, 2019, 25(3): 488-495.

[18] Wu S C, Hu Y N, Duan H, et al. On the fatigue performance of laser hybrid welded high Zn 7000 alloys for next generation railway components[J]. International Journal of Fatigue, 2016, 91: 1-10.

[19] KouS. Welding metallurgy[M]. USA: John Wiley & Sons, Inc., 2003.

[20] Francis FC. Introduction to plasma physics[M]. New York: Plenum Press, 1974.

[21] 贺立华. 焊接快速成形316L不锈钢的组织和性能研究[D]. 南昌: 南昌航空大学, 2015.

He LH. Microstructure and mechanical properties of 316L stainless steel fabricated by welding rapid forming[D]. Nanchang: Nanchang Hangkong University, 2015.

[22] Ye CQ, Peng XY, HouS, et al.Processing and properties of 316 stainless steel nuclear grade experimental component made by additive manufacturing[C]∥2018 9th International Conference on Civil Engineering, Materials and Machinery (ICCEMM 2018), July 7-8, 2018, Changchun, China.UK: Francis Academic Press, 2018.

[23] 潘春旭, 朱凤艳, 陈雁荡. 奥氏体不锈钢焊缝组织和偏析的电镜研究[J]. 武汉水运工程学院学报, 1990, 14(4): 419-424.

Article Outline

李旭文, 宋刚, 张兆栋, 刘黎明. 激光诱导电弧复合增材制造316不锈钢的组织和性能[J]. 中国激光, 2019, 46(12): 1202006. Xuwen Li, Gang Song, Zhaodong Zhang, Liming Liu. Microstructure and Properties of 316 Stainless Steel Produced by Laser-Induced Arc Hybrid Additive Manufacturing[J]. Chinese Journal of Lasers, 2019, 46(12): 1202006.