工业领域的激光清洗技术  下载: 3765次

下载: 3765次

1 引言

1969年,Beadair等[1]首次提出激光清洗的概念。激光清洗技术具有清洗效果佳、应用范围广、精度高、非接触式和可达性好等优势,与清洗剂、超声波和机械方式的清洗方法形成鲜明对照[2-6],其有望部分或完全替代传统清洗方法,成为21世纪最具发展潜力的绿色清洗技术[7]。激光清洗最早可追溯到20世纪60年代[8],但对这种创新型清洗技术的研究和应用是从20世纪90年代才开始逐步发展的[9-10]。近几年,激光清洗成为了工业制造领域的研究热点之一,研究内容涵盖工艺、理论、装备及应用,但国内在激光清洗装备和应用方面的整体水平与国外的差距较大。

在工业应用领域,随着激光器的高速发展,学者们对激光清洗机理的研究不断深入,表面质量的监测与表征方法日趋完善,激光清洗材料表面的质量得到提升,清洗精度和效率也逐渐增加。激光清洗技术已能可靠地清洗大量不同的基材表面,清洗对象包括钢、铝合金、钛合金、玻璃和复合材料等,应用行业覆盖航天、航空、船舶、高铁、汽车、模具、核电和海洋等领域。本文首先介绍了三种典型的激光清洗方法,然后综述了近年来基于不同材料的激光清洗的研究现状,最后列举了一些国内外激光清洗技术的典型应用,为科研人员开展相关研究提供参考。

2 激光清洗方法

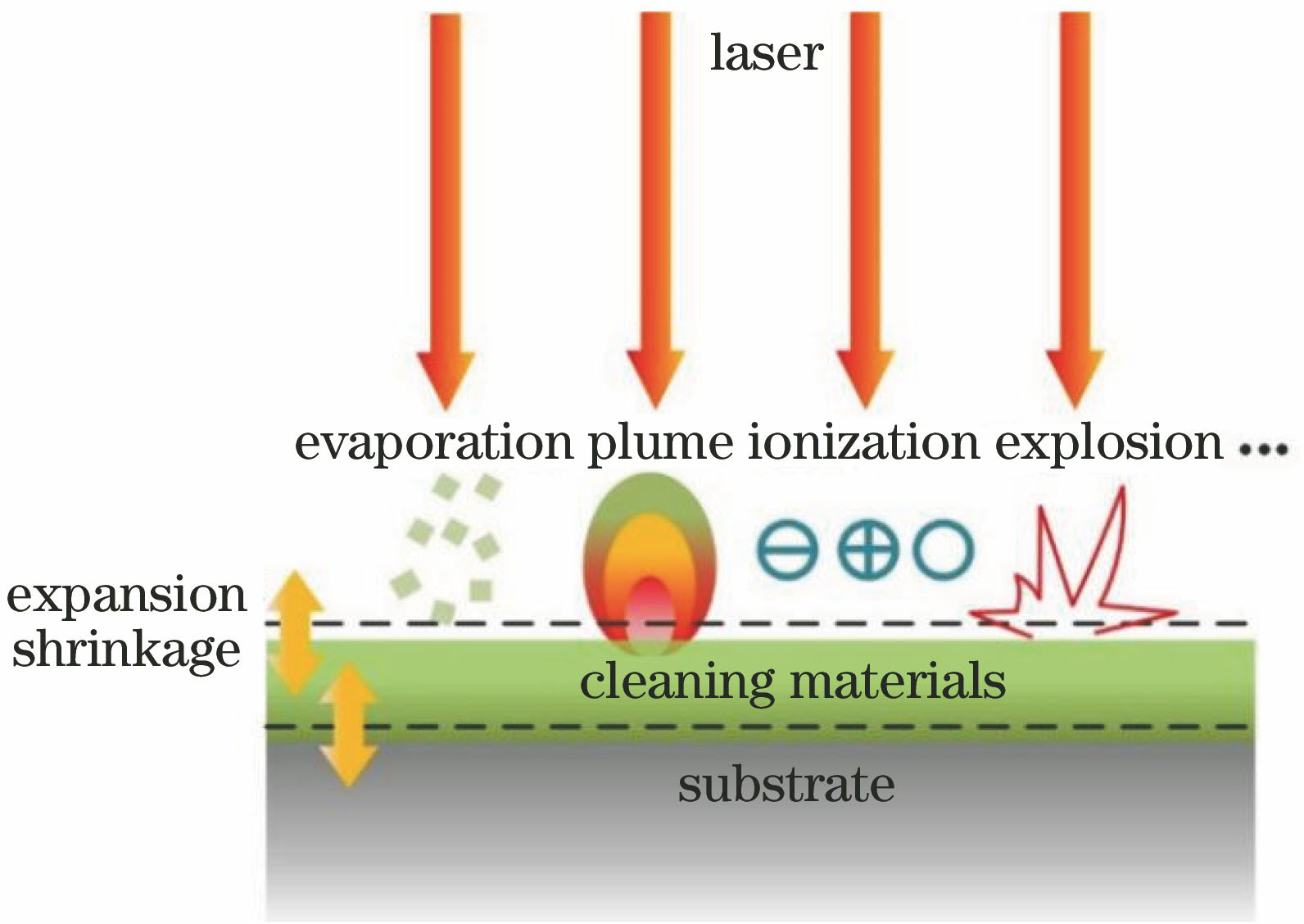

激光清洗过程十分复杂,涉及材料去除机理的种类繁多,对于某一种激光清洗方法,清洗过程中可能同时存在多种机理,这主要归因于激光与材料之间的相互作用,包括材料表面发生的烧蚀、分解、电离、降解、熔化、燃烧、气化、振动、飞溅、膨胀、收缩、爆炸、剥离、脱落等物理化学变化过程。目前,典型的激光清洗方法主要有三种:激光烧蚀清洗、液膜辅助激光清洗和激光冲击波式清洗方法。

激光烧蚀清洗方法的机理主要有热膨胀、气化、烧蚀和相爆炸等,示意图如

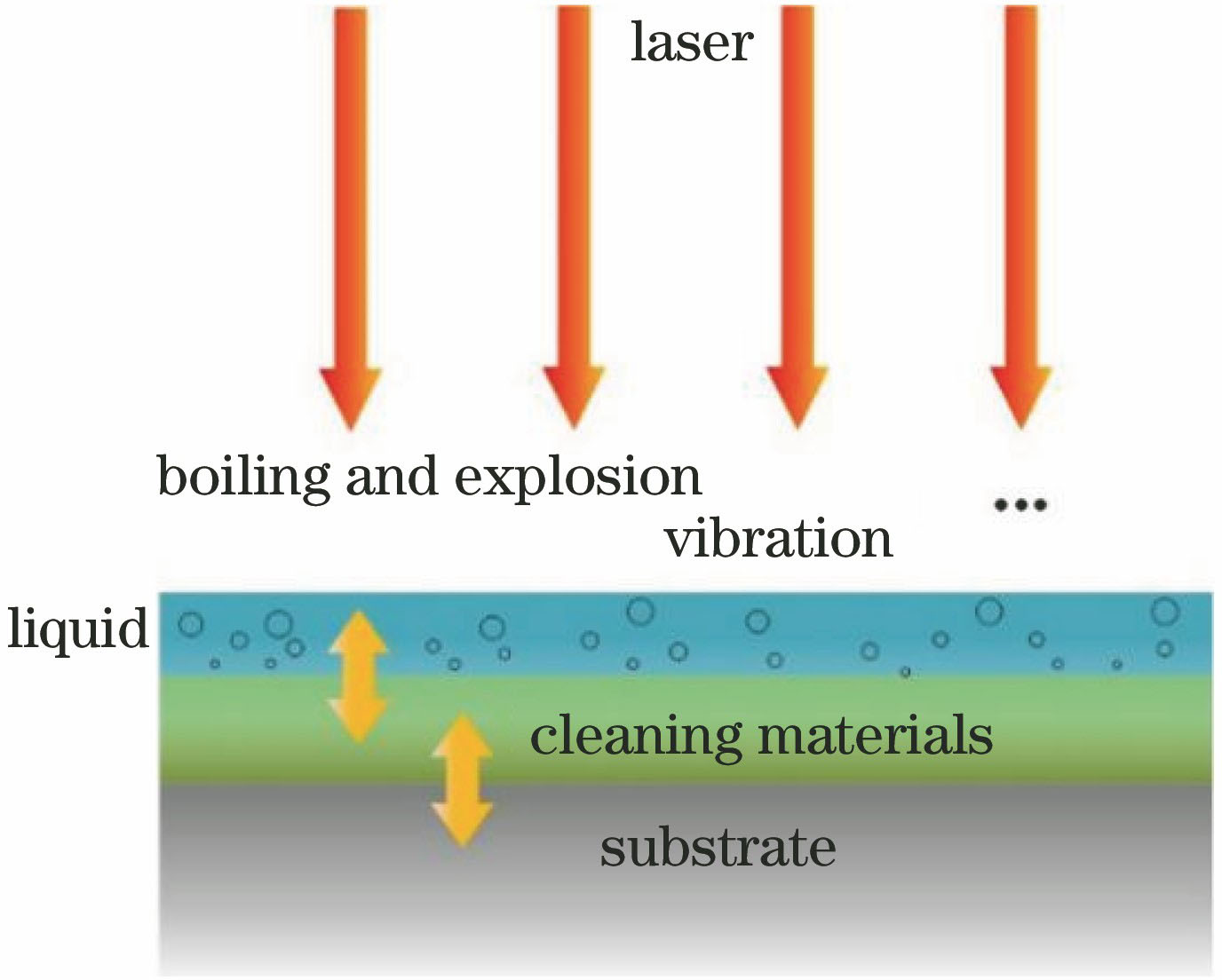

液膜辅助式激光清洗去除材料的机理主要有液膜沸腾气化和振动等,示意图如

激光冲击波式清洗方法的工艺方式和机理与前两者的有很大不同,其工艺过程如

在以上三种方法中,激光烧蚀清洗方法的操作条件简单,使用最为广泛,选择合适的激光器类型、采用优化的工艺参数可去除各种涂层、油漆、颗粒或污物。液膜辅助式激光清洗方法在使用时需要选择合适的激光波长,液膜对激光的吸收率越大则优势越明显。液膜辅助式激光清洗在某种程度可弥补激光烧蚀清洗过程中冲击压力的不足,可用于去除一些比较难去除的清洗对象,但这种方法存在两个缺点,一是工艺麻烦,过程难以控制;二是由于使用了液膜,清洗完后基材表面的化学成分容易改变,生成新物质。激光冲击波式清洗方法主要用于去除微粒(亚微米级或纳米级),但是针对涂层的清洗还未见报道,该方法对工艺要求非常严格,既要保证能够电离空气,又要使激光与基材之间保持合适的距离,确保作用在微粒上的冲击力足够大。

3 基于不同清洗对象的激光清洗研究现状

1975年,科研人员使用激光清洗了海面的漂浮石油。1982年,科学家采用20 W连续CO2激光清洗了柏油路面的燃料斑和油斑。传统的超声波、化学、机械清洗方法均无法解决颗粒与基材之间巨大的吸附力问题,1980年之后,随着微电子领域的高速发展,针对微粒的激光清洗技术也得到了快速发展。1995年之后,出于环保和可持续发展的考虑,一些传统的污染环境的化学剂被禁用,由于激光清洗技术具有绿色环保的优势,其得到了高速发展,美国、德国和日本等国家的学者均开展了飞机脱漆的研究。20世纪90年代,IBM公司的研究人员通过激光烧蚀清洗和液膜辅助式清洗方法去除了光掩刻膜表面的吸附颗粒,并成功实现了激光清洗技术在微电子元器件制造过程中的产业化应用。进入21世纪后,激光清洗技术得到了更加全面的发展,其应用几乎可以涵盖整个工业领域,清洗范围十分广泛,相关检测技术的开发也得到迅速发展。

近十年国内外激光清洗研究小结见

3.1 钢

工业中钢材的应用最为广泛,如汽车焊装、船舶制造涂装和涡轮叶片制造等,使用激光清洗技术可以去除钢制零部件表面的铁锈、油漆和污物,从而保证焊接质量和喷漆效果。

Li等[15]采用脉宽为100 ns的光纤激光,剥离了热压成型(HPF)钢板表面20~30 μm厚的Al-Si涂层,并研究了纳秒激光参数对清洗效果的影响,建立了烧蚀孔的深度与脉冲频率和脉冲数量之间的关系。试验清洗一个固定点,而没有对整个面进行剥离,得到Al-Si涂层的烧蚀阈值约为4.4 J/cm2,此时脉冲频率必须大于5 kHz,去除材料的机理主要为材料气化和相爆炸,

高雯雯等[18]采用波长为532nm的纳秒激光,清洗了304不锈钢表面的红棕色锈蚀物(主要成分为Fe2O3),研究了功率、扫描次数和扫描速度对清洗效果的影响,获得的优化工艺参数为功率26 W,扫描次数45,扫描速度100 mm/s。Tang等[19]采用脉宽为200 ns的光纤激光,开展了清洗FV(420)B不锈钢表面硫化层的研究,上层硫化层的清洗阈值约为0.41 J/cm2,下层硫化层的清洗阈值为8.25 J/cm2,基体的清洗阈值为9.90 J/cm2。激光清洗后试样表面的粗糙度由1.270 μm减小至0.391 μm。Ahn等[20]证实,使用波长248 nm的紫外光和波长1064 nm的红外光均可以有效去除碳钢、不锈钢和铜表面的润滑油。表面损伤的阈值始终大于清洗油污的阈值,因此激光清洗提供了一种“自截止”的清洗工艺。清洗油膜工艺的物理机制很大程度上依赖于油膜的光学特性、厚度和激光能量密度。当透明油膜的厚度小于10 μm时,激光辐照会使油膜-基体的界面处发生爆炸性气化,油膜产生的动量可以一次性去除整个油膜。D'Addona等[21]使用激光清洗工艺对船用碳钢板进行了焊前表面清洗,脉冲宽度为50 ns,清洗物为20~25 μm厚的防锈底漆,研究结果表明,通过增大平均功率或者增加激光光源的方式可以将激光清洗的工作速度提高至1000 mm/min。

表 1. 近十年国内外激光清洗研究小结

Table 1. Research summary of domestic and overseas laser cleaning in recent decade

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

![Al-Si涂层单点激光清洗工艺示意图。(a)能量耦合;(b)热传导;(c)等离子体屏蔽;(d)材料驱逐[15]](/richHtml/lop/2018/55/3/030005/img_4.jpg)

图 4. Al-Si涂层单点激光清洗工艺示意图。(a)能量耦合;(b)热传导;(c)等离子体屏蔽;(d)材料驱逐[15]

Fig. 4. Process diagrams of single pot laser ablation cleaning of Al-Si coating. (a) Energy coupling; (b) heat conduction; (c) plasma shielding; (d) material expulsion[15]

佟艳群等[22]开展了脉冲激光去除碳钢表面金属氧化物的研究,发现锈蚀层的激光去除阈值为0.65 J/cm2,激光烧蚀的机理包括物理化学效应和弹性振动效应,激光能量密度不同,两种效应对清洗机理的影响程度不同,发现了激光诱导等离子体冲击波在材料中的阻尼震荡传播规律,并搭建了激光清洗过程的在线监测系统,建立了氧化物去除度和等离子体发光强度、声波持续时间之间的关系。俞鸿斌等[23]使用脉宽为8 μs的光纤激光去除碳钢表面的铁锈,发现脉冲激光除了能够完全去除表面锈蚀物外,还可以在基材表面形成很薄的硬化层,硬化层可以有效地提高碳钢表面的硬度,起到表面强化的作用,在一定程度上保护了碳钢。李伟等[24]提出了一种低于气化阈值的激光除锈的分层模型,第一层为表面,当表面温度达到氧化铁的分解温度时,通过熔化分解机制实现剥离;较深层(第二层)的温度较低,在激光作用下虽然不能直接发生分解,但是激光通过加热锈层内部空隙的空气,使空气迅速膨胀,将周围的锈蚀层打碎,去除机制为相爆炸;当锈蚀层厚度小于热扩散深度时,一部分激光能量能够直接传导至基体处被基体吸收,此时的去除机理为基体的热弹性膨胀,剩余锈层被一次性去除。借助ANSYS软件进行模拟分析,发现第二层的相爆炸机制为主要的清洗机制。沈全等[25]研究了不同的激光工艺参数对激光除锈后基材表面粗糙度的影响规律,发现基材的表面粗糙度随激光功率的增大而增大,随扫描总次数的增大而增大,随扫描速度的增大而减小。张署光等[26]采用监测激光等离子体光强度的方法,确定了激光除锈阈值并可判断表面锈蚀是否除净。这种实时监测技术将光信号转换为电压信号,得到了电压信号随激光工艺参数的变化曲线并实现了监测,但是这种方法只适用于单点激光照射,并不适用于连续激光照射,因此实现实际应用还要进一步完善技术。

解宇飞等[27-28]展开了针对船舶AH32钢材表面的激光除锈研究。结果发现,当激光的能量密度范围为0.5~5 J/mm2时,可以使钢板表面的粗糙度达到7~30 μm,防腐性能达到传统喷砂除锈的工艺指标,满足实际应用标准。此外,激光除锈后钢板表面的力学性能与基材的相当,显微组织分析结果表明,除锈后钢板表面形成了马氏体,表面的力学性能得到提高。

3.2 铝合金

![光谱总强度随加工深度的变化[29]](/richHtml/lop/2018/55/3/030005/img_5.jpg)

图 5. 光谱总强度随加工深度的变化[29]

Fig. 5. Total emission intensity as a function of depth of processing[29]

Jasim等[29]利用脉宽为250 ns的脉冲光纤激光,进行了ENAW 5005A铝合金表面激光去除20 μm厚高透明聚合物漆的工艺研究,研究了激光能量、脉冲频率和搭接率对烧蚀尺寸、烧蚀深度、表面形貌和表面粗糙度的影响。研究结果表明,在优化的工艺条件下,每分钟清洗掉的漆层面积为11.7 cm2,当激光功率为1 kW时,每分钟清洗掉的漆层体积为2.9 cm3,完全脱漆后基材的表面粗糙度

朱伟等[30]采用脉宽为10 μs、重复频率为40 kHz的脉冲光纤激光器,去除了6005A铝合金平板基材表面的快干热塑性丙烯酸气雾漆,脱漆后发现表层的显微硬度值由90 HV增大至170 HV,这说明激光清洗技术不仅能达到理想的脱漆效果,还能够提高基材表面的力学性能,表面力学性能的研究结果与刘洪伟等[28]的研究结果类似。

Wang等[31]为了提高3 mm厚5A06铝合金非熔化极稀有气体钨极保护焊(TIG)的焊接质量,对比了脉宽为10 ns、重复频率为10 kHz、波长为532 nm的Nd∶YAG激光清洗和机械打磨这两种焊前处理工艺的清洗质量。借助扫描电子显微镜(SEM)观察和氧元素面扫描分析,发现与机械打磨相比,激光清洗后的焊缝区不存在气孔且氧含量显著减小;此外,在激光清洗期间,表面薄层的热熔化可以细化焊缝区的显微组织。

Alshaer等[32]研究了超短脉冲Nd∶YAG激光对AA6014铝合金激光焊搭接接头和卷对接接头内部气孔的形成和数量的影响,使用的激光清洗工艺参数为脉宽100 ns,重复频率20 kHz,输出功率600 W,扫描速度95 mm/s。发现激光清洗可以去除铝合金基体表面大部分的润滑油和污染物,使用上述的工艺参数可以去除约19 μm厚的污物,且对于搭接和卷对接这两种接头,激光清洗可将接头内部的气孔率减小至1%以下,进而显著提升接头质量,

![材料的表面的X射线断层扫描图。(a)激光清洗前;(b)激光清洗后[32]](/richHtml/lop/2018/55/3/030005/img_6.jpg)

图 6. 材料的表面的X射线断层扫描图。(a)激光清洗前;(b)激光清洗后[32]

Fig. 6. X-ray tomography of material surface. (a) Before laser cleaning; (b) after laser cleaning[32]

激光清洗技术除了可以应用于铝合金焊前表面的清理,还可以用于铝合金胶接前的表面处理。Wu等[33]利用脉宽为200 ns的Nd∶YAG激光,对AA6022铝合金基材进行了胶接前的表面清洗,研究发现,当激光能量密度为19.01 J/cm2时,胶接接头的剪切强度可以增大25%;当激光能量密度小于4.09 J/cm2时,激光清洗可以完全去除表面的油脂和污物,但不会影响材料的表面粗糙度和表面积。使用较高能量密度可以增大表面粗糙度和表面积,这对接头剪切强度的增大是有益的。Mandolfino等[34]也开展了类似的研究,对比了低压等离子体处理和激光清洗两种工艺对胶接接头剪切强度的影响,结果表明,激光清洗处理的试样平均剪切强度为19.35 MPa,较等离子体处理的增大了约5 MPa。

3.3 钛合金

Ragusich等[35]为了剥离航天钛合金零件表面20 μm厚的TiAlN耐腐蚀涂层,对比了飞秒Ti∶Sapphire激光和纳秒准分子激光清洗涂层的工艺,并提出了通过检测等离子体光谱中的化学成分来实时监测激光清洗工艺过程的方法。涂层的烧蚀阈值分别为0.63 J/cm2和1.72 J/cm2,飞秒激光清洗前后表面粗糙度变化不大,均约为1 μm;纳秒准分子激光清洗后表面粗糙度增大且有氧化现象发生,但是烧蚀率大,相比之下纳秒激光更适合于剥离20 μm厚的涂层。

Yue等[36]探索了脉宽为15 ns的准分子激光去除TC4基材表面脆性α相层的可能性和工艺特性,确定了α相的材料去除率、烧蚀率和烧蚀阈值,重点研究了不同烧蚀深度下材料表面裂纹的宽度和密度,根据表面粗糙度和裂纹宽度的变化建立了经验公式来预测α相层的厚度,

![(a)当激光能量密度为6.1 J/cm2时,900次激光脉冲辐照后的材料横截面形貌;(b)激光辐照后样品截面结构示意图[36]](/richHtml/lop/2018/55/3/030005/img_7.jpg)

图 7. (a)当激光能量密度为6.1 J/cm2时,900次激光脉冲辐照后的材料横截面形貌;(b)激光辐照后样品截面结构示意图[36]

Fig. 7. (a) Cross-sectional morphology of material after 900 pulses of laser irradiation with a laser energy density of 6.1 J·cm-2; (b) structural diagram of cross section of sample after laser irradiation[36]

Kunar等[37]采用脉宽为50 ns的光纤激光对外径为9.5 mm的Ti-3Al-2.5V管材的接口处进行了焊前清洗。激光器固定不动,管材倾斜45°,旋转速度为4(°)/s,线速度为2.5 mm/s,光斑尺寸为430 μm×100 μm。优化的工艺参数为脉冲频率80 kHz,激光能量密度0.64 J/cm2,此时材料深度为2 μm,每分钟清洗的面积为10 mm2。有无焊前激光清洗的接头X射线照片如

![焊缝的X射线照片。(a)焊前未经激光清洗的接头;(b)焊前激光清洗的接头[37]](/richHtml/lop/2018/55/3/030005/img_8.jpg)

图 8. 焊缝的X射线照片。(a)焊前未经激光清洗的接头;(b)焊前激光清洗的接头[37]

Fig. 8. X-ray photos of weld. (a) Joint without any cleaning before welding; (b) joint with laser cleaning before welding[37]

3.4 玻璃

Uccello等[38]利用脉宽为5~7 ns、重复频率为10 Hz的调

Kumar等[39]利用脉宽为6 ns的调

Ye等[40]利用脉宽为10 ns的调

3.5 复合材料

Oliveira等[42]利用波长为1024 nm、脉宽为550 fs的飞秒激光对CFRP进行了表面处理,去除了部分树脂材料,改变了复合材料的表面形貌和粗糙度,增大了CFRP的胶接强度。结果表明,复合材料的整体表面积显著增大,胶接材料之间的界面面积增大,因此胶接强度得到增大。此外,在碳纤维界面观察到了亚微米尺寸的波纹状的微观形貌特征,如

Delmdahl等[43]利用脉宽为28 ns、波长为308 nm的准分子紫外光对胶接前的CFRP进行了表面清洗,当激光功率为30 W时,每小时的清洗面积为9.6 m2;当批量生产加工时,可使用600 W激光器,预计每小时的清洗面积为58.3 m2。

![0.35 mJ激光处理后的材料横截面形貌。(a)激光轨迹中心区的碳纤维;(b)激光轨迹边缘区的碳纤维[42]](/richHtml/lop/2018/55/3/030005/img_9.jpg)

图 9. 0.35 mJ激光处理后的材料横截面形貌。(a)激光轨迹中心区的碳纤维;(b)激光轨迹边缘区的碳纤维[42]

Fig. 9. Cross-sectional morphologies of material after 0.35 mJ laser treatment. (a) Carbon fiber at center of laser trajectory; (b) carbon fiber at border of laser trajectory[42]

![经能量密度为800 mJ/cm2的准分子激光清洗后的CFRP表面形貌。(a)无脉冲;(b) 2次脉冲;(c) 6次脉冲[43]](/richHtml/lop/2018/55/3/030005/img_10.jpg)

图 10. 经能量密度为800 mJ/cm2的准分子激光清洗后的CFRP表面形貌。(a)无脉冲;(b) 2次脉冲;(c) 6次脉冲[43]

Fig. 10. CFRP surface morphologies after excimer laser cleaning with energy density of 800 mJ·cm-2. (a) No pulse; (b) two pulses; (c) six pulses[43]

Yokozeki等[44]使用CO2激光处理了胶接前的CFRP表面,对比了激光清洗与砂纸机械打磨后CFRP的形貌和胶接后接头的剪切强度,结果表明,砂纸处理后碳纤维发生折断损伤,而激光清洗并未对碳纤维造成损伤,裸露的碳纤维表现完整;两种方法预处理后接头的剪切强度接近,约为35 MPa,显著大于未经表面处理的CFRP胶接接头的搭接强度(19 MPa)。

Fischer等[45]对比了紫外光和近红外光两种不同波长的激光对CFRP表面的清洗效果,指出两种激光均可以提高胶接后的接头强度,但是近红外激光清洗CFRP的工艺窗口较窄,损坏材料的危险系数较高。

Iwahori等[46]采用CO2激光去除了CFRP材料表面的底漆和面漆,并对比了塑料喷丸、化学脱漆和激光清洗脱漆的效率及脱漆后材料的性能。结果表明,几种脱漆方法处理后,材料的平均拉伸模量、压缩模量、拉伸强度和压缩强度无明显差别,使用横向激励大气压(TEA)-CO2激光脱漆系统可以实现CFRP表面的有效脱漆,但是需要注意的是激光清洗后基体会出现损伤。Arif等[47]利用脉宽为4 ns、波长为532 nm的紫外光辐照去除聚苯乙烯(HIPS)表面直径为12~20 μm的石墨颗粒和直径为8~30 μm的聚合物小球,试验证实了激光能量密度较小时清洗工艺的可行性,但激光清洗会对HIPS表面造成损伤,高倍显微镜下观察到表面有局部烧蚀坑。

3.6 硅

Vatry等[48]利用脉宽为50 ns、波长为308 nm的XeCl准分子激光去除硅晶元、紫外石英和抛光的钨表面直径为800 nm的碳微粒和直径为5 μm的钨微粒,研究了颗粒去除效率和清洗后基材表面的损伤情况。分析发现,激光去除碳微粒和钨微粒的效率主要取决于颗粒对激光能量的吸收,而基材性能在喷射机制中不起主要作用。此外,激光清洗微粒机制中的烧蚀效应不足以解释灰尘溅射,激光诱导的等离子冲击波才是主要原因。

Kim等[14]研究了颗粒尺寸、湿度和老化时间对激光诱导的等离子冲击波清洗硅片表面SiO2颗粒的影响,建立了微粒在激光冲击波作用下的受力,发现激光冲击波式清洗具备控制清洗力的能力。测量了激光诱导的等离子体冲击波的扩张压力,分析了激光冲击波式清洗力随焦点和基材之间距离的变化。随着颗粒尺寸的减小,湿度和老化时间强烈影响着颗粒的去除效率。对于直径为0.3 μm的颗粒,去除率主要受湿度影响。对于直径为1 μm的颗粒,去除率大于80%,与湿度和老化时间无关。这表明控制湿度是清洗工艺中获取较大颗粒去除率的一个关键参数。此外,Kim等[49]还对激光冲击波清洗前后硅表面紫外光刻防护层的表面形貌特征进行了研究,并利用原子力显微镜(AFM)测量了颗粒在激光辐照前后的粘附力。结果发现,粘附力随激光能量的增大和距离的减小而减小,随激光脉冲数量的增加而减小。Kim等[50]建立了二维理论模型以阐明激光清洗工艺中的水动力学。激光冲击波清洗的数值模拟结果与试验观察结果一致,解释了流体动力学现象,弥补了过去单一冲击波理论的不足。倾斜入射的激光比平行入射光具有更大的清洗效率,但同时也会增大热损伤发生的几率。Kim等[51]为了描述激光清洗硅片的工艺,实时测量了冲击产生的声波,并分析了激光功率密度和气相组分等工艺参数对激光清洗的影响。结果表明,声波强度与冲击波强度密切相关,声波强度随激光功率密度的增大而增大;此外,与空气和氮气相比,氩气环境能更有效地增大声波强度,进而实现更高的清洗性能。

3.7 其他合金

Moskal等[52]利用脉宽为10 ps、波长为532 nm的皮秒激光,清洗了镍基高温合金AM1表面的氧化膜,分析了激光工艺参数对AM1合金表面的影响,优化了扫描工艺的参数。结果表明,当激光能量密度0.82 J/cm2时,优化的激光光斑搭接率约为86.7%,此时计算得到的热积累温度可达380 K。

![钨丝氧化区和激光清洗区的AFM图[53]](/richHtml/lop/2018/55/3/030005/img_11.jpg)

图 11. 钨丝氧化区和激光清洗区的AFM图[53]

Fig. 11. AFM image of tungsten wire across oxidized and laser cleaning areas[53]

Kumar等[53]激光清洗了应用于热发射领域的钨丝表面的氧化膜,采用的是调

Zhao等[54]利用脉宽为4 ns、波长为1064 nm的纳秒脉冲激光清洗了黄铜圈表面的氧化物,给出了氧化层去除效率和离焦量之间的关系,负离焦和正离焦等离子体的不同机制导致了不同的激光清洗结果,试验结果表明,适用于黄铜圈表面污物去除的离焦量的绝对值应该小于1 mm。

综上所述,激光清洗时需要根据不同的清洗对象选择合适的激光波长、脉冲宽度、脉冲频率等参数。国内外针对涂层和微小颗粒的激光清洗研究绝大多数都选择了波长为1064 nm的纳秒脉冲光纤激光器,但是二者的激光脉冲频率有很大差别,前者的脉冲频率为几千赫兹到几十千赫兹,清洗后表面粗糙度可达1 μm左右,后者则集中在几赫兹到几十赫兹,去除率可达90%以上。针对漆层的激光清洗,激光器的选择逐渐从过去波长为10.64 μm的高功率CO2激光器向波长为1064 nm的脉冲光纤激光器转变,此时需要综合考虑不同颜色漆层对激光的吸收能力及清洗效率以选择合适波长的激光器,清洗后表面粗糙度接近1 μm。针对树脂、油污及其他有机物的清洗,脉冲光纤激光器、连续CO2激光器和准分子激光器等均被使用,与未清洗的相比,清洗后复合材料胶接接头的剪切强度均有一定程度的提高,油污去除率可达95%。

4 激光清洗技术的应用

20世纪80年代,半导体行业的高速发展对硅晶元掩模表面的污染微粒的清洗技术提出了更高的要求,其关键点在于克服污染微颗粒与基材之间极大的吸附力,传统的化学清洗、机械清洗、超声清洗方法均无法满足需求,而激光清洗可以解决此类污染问题,相关研究与应用得到迅速发展。1987年,首次出现了关于激光清洗的专利申请[55]。进入20世纪90年代后,Zapka等[56-57]成功将激光清洗技术应用于半导体制造工艺,去除了掩模表面的微颗粒,实现了早期激光清洗技术在工业领域的应用。1995年,研究者使用2 kW的TEA-CO2激光器成功实现了飞机机身除漆的清洗。进入21世纪后,随着超短脉冲激光器的高速发展,国内外对激光清洗技术的研究和应用逐步增多,重点集中在金属材料表面,国外的典型应用有飞机机身脱漆、模具表面除油污、发动机内部除积碳和焊前接头的表面清理等。美国爱迪生焊接研究所激光清洗了F-16战机,当激光功率为1 kW时,每分钟的清洗体积为2.36 cm3。值得一提的是,先进复合材料部件的激光脱漆研究与应用也是一大热点。美国海军H-53、H-56直升机的螺旋桨叶片和F16战斗机的平尾等复合材料表面均已实现激光脱漆应用[58],我国复合材料在飞机上的应用较晚,因此此类研究基本处于空白。此外,利用激光清洗技术对CFRP复合材料胶接前接头进行表面处理以提高接头强度也是当前的研究重点之一[42-45]。Adapt Laser公司给奥迪TT汽车生产线提供了光纤激光清洗装备,以清洗轻质铝合金车门框表面的氧化膜。英国Rolls-Royce公司用激光清洗了钛合金航空发动机部件表面的氧化膜。

国内学者在激光清洗领域开展研究的时间较晚,加上短脉冲激光器本身价格昂贵,需要更高的清洗效率才能在实际应用中取得较高价值,因此目前的相关应用极少。

近年来,国内的一些高校、科研院所和企业陆续开展了激光清洗技术在工业领域的应用研究,并且进行了激光清洗装备的制造。哈尔滨工业大学开展了汽车热成型钢表面Al-Si涂层的去除、钢铁表面除锈、航天铝合金及钛合金焊前除氧化膜、铝基复合材料表面除污物、陶瓷材料的清洗等研究。中国工程物理研究院开展了对轮胎模具除脱模剂,飞机机翼和雷达罩(复合材料)及坦克装甲脱漆,船用部件除锈等的研究。上海临仕激光科技有限公司开展了涡轮叶片、航天进气道(钛合金)及轻质合金焊前的表面清洗工艺研究,并已开发出激光清洗装备。中国科学院沈阳自动化研究所开展了核电管道内部污物的清洗工艺探索。大族激光科技股份有限公司开展了去除行星轮架(铸铝)和从动锥齿轮表面的氧化物、铜件表面的氧化物、活塞表面的石墨以及锯片表面的油漆的工艺探索。苏州大学开展了汽车蜗壳除锈、轨道养护除污物和绝缘瓷瓶除垢等方面的研究。

5 结束语

综述了目前国内外激光清洗的研究现状,在理论与工艺方面,虽然国内外在激光清洗的工艺研究方面均已开展了大量试验,但是激光清洗的理论和机理研究尚不完善。尽管已建立了相关物理模型,但是这些模型仍然有很大局限性。在实际应用方面,国内与国外的差距较大,这是因为国内激光清洗工艺不够成熟,设备限制了激光清洗效率和精度,尤其是我国无法自主研发高功率短脉冲激光器,这是限制高效激光清洗成套装备开发的一大瓶颈。激光清洗技术作为激光制造中的一种先进技术,在工业发展中的应用潜力巨大,大力发展激光清洗技术具有非常重要的战略意义。

[4] OltraR, YavaşO, CruzF, et al. Modelling and diagnostic of pulsed laser cleaning of oxidized metallic surfaces[J]. Applied Surface Science, 1996, 96/97/98: 484- 490.

[7] 张鑫, 陈玉华. 各类型激光器在激光清洗技术应用中发展现状及展望[J]. 热加工工艺, 2016, 45(8): 37-40.

Zhang X, Chen Y H. Research progress and prospect of application of different types laser in laser cleaning technology[J]. Hot Working Technology, 2016, 45(8): 37-40.

[8] Schawlow A L. Lasers[J]. Science, 1965, 149(3679): 13-22.

[17] 陈曦. Al-Si涂层热成型钢板激光焊接特性及纳秒激光剥层方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 48- 59.

ChenX. Al-Si coating heat molding steel plate laser welding characteristics and nanosecond laser peeling methods research[D]. Harbin: Harbin Institute of Technology, 2016: 48- 59.

[18] 高雯雯, 郭亮, 许佩吟. 532 nm激光工艺参数对304不锈钢表面清洗的影响[J]. 应用激光, 2016, 36(2): 199-204.

[21] D'Addona D M. Genna S, Giordano A, et al. Laser ablation of primer during the welding process of iron plate for shipbuilding industry[J]. Procedia Cirp, 2015, 33: 464-469.

[22] 佟艳群. 激光去除金属氧化物的机理与应用基础研究[D]. 镇江: 江苏大学, 2014: 25- 83.

Tong YQ. Study on mechanism and application fundamentals of laser removal of metal oxides[D]. Zhenjiang: Jiangsu University, 2014: 25- 83.

[23] 俞鸿斌, 王春明, 王军, 等. 碳钢表面激光除锈研究[J]. 应用激光, 2014( 4): 310- 314.

Yu HB, Wang CM, WangJ, et al. Research on the laser derusting of carbon steel surface[J]. Applied Laser, 2014( 4): 310- 314.

[24] 李伟. 激光清洗锈蚀的机制研究和设备开发[D]. 天津: 南开大学, 2014: 39- 113.

LiW. Research on mechanisms of laser rust removal and manufacture of laser cleaning devices[D]. Tianjin: Nankai University, 2014: 39- 113.

[25] 沈全, 佟艳群, 马桂殿, 等. 激光除锈后基体表面粗糙度的研究[J]. 激光与红外, 2014( 6): 605- 608.

ShenQ, Tong YQ, Ma GD, et al. Study on surface roughness of the substrate after laser derusting[J]. Laser & Infrared, 2014( 6): 605- 608.

[26] 张署光, 张磊, 余天宇, 等. 激光除锈过程中的等离子体强度研究[J]. 激光技术, 2013, 37(1): 56-58.

[27] 解宇飞, 刘洪伟, 胡永祥. 船舶板材激光除锈工艺参数确定方法研究[J]. 中国激光, 2016, 43(4): 0403008.

[28] 刘洪伟, 周毅鸣. 船用板材激光除锈应用技术[J]. 造船技术, 2016( 6): 87- 93.

Liu HW, Zhou YM. Technology and application of optical fiber laser derusting of ship steel plates[J]. Marine Technology, 2016( 6): 87- 93.

[30] 朱伟, 孟宪伟, 戴忠晨, 等. 铝合金平板表面激光除漆工艺[J]. 电焊机, 2015, 45(11): 126-128.

Zhu W, Meng X W, Dai Z C, et al. Research on the laser depainting process of carbon steel surface[J]. Electric Welding Machine, 2015, 45(11): 126-128.

[45] FischerF, KrelingS, DilgerK. Surface pre-treatment of CFRP by using laser radiation[C]. The 19th International Conference on Composite Materials, 2013: 1- 10.

[52] Moskal D, Martan J. Ku cˇera M, et al. Picosecond laser surface cleaning of AM1 superalloy [J]. Physics Procedia, 2016, 83: 249-257.

[55] 施曙东, 李伟, 易三铭, 等. 从激光清洗专利看激光清洗技术的发展[J]. 清洗世界, 2009, 25(9): 26-33.

Shi S D, Li W, Yi S M, et al. To see the development of laser cleaning technology from laser cleaning patents[J]. Cleaning World, 2009, 25(9): 26-33.

[58] 宣善勇. 飞机复合材料部件表面激光除漆技术研究进展[J]. 航空维修与工程, 2016( 8): 15- 18.

Xuan SY. Study on laser paint stripping technology for aircraft composite parts[J]. Aviation Maintenance & Engineering, 2016( 8): 15- 18.

Article Outline

雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005. Zhenglong Lei, Ze Tian, Yanbin Chen. Laser Cleaning Technology in Industrial Fields[J]. Laser & Optoelectronics Progress, 2018, 55(3): 030005.

![激光冲击波式清洗的工艺示意图[14]](/richHtml/lop/2018/55/3/030005/img_3.jpg)