碳化硅晶圆的快速高质量复合加工方法  下载: 1077次

下载: 1077次

1 引言

半导体产业的发展与我国**、**、航空航天、能源等科技领域的进步息息相关[1-2]。以单晶碳化硅(SiC)为代表的第三代半导体材料是一种重要的新型宽禁带半导体材料,可作为生长氮化嫁(GaN)、石墨烯的衬底材料。同时,单晶SiC材料具有高杨氏模量、高硬度、耐高温、耐腐蚀等特性,可广泛用于制作高温、高频的大功率半导体器件[3],更是新一代雷达、卫星通讯、通讯基站的核心部件材料,具有相当重要的应用价值和广阔的发展前景。

单晶SiC晶圆衬底的平整度、表面粗糙度和亚表面损伤大小是衡量晶圆加工质量的核心指标。因此,研究高精度、高效率、高质量、低成本的单晶SiC晶圆超精密加工技术具有极为重要的意义[4-5]。目前,国内外诸多研究人员开展了单晶碳化硅衬底的超精密加工工艺研究。Su等[6]用氧化铝磨粒对直径为5.08 cm的6H-SiC的Si面和C面进行化学机械抛光,获得了表面粗糙度优于1 nm的SiC单晶衬底。Chen等[7]利用化学机械抛光(CMP)技术对单晶SiC材料开展了抛光实验研究,分析了碱性抛光条件下的抛光效率及表面粗糙度。Yin等[8]使用粒径(直径,全文同)为3 μm的金刚石微粉对6H-SiC(001)进行机械抛光,尺寸为10 μm×10 μm,对应的表面粗糙度为2.5 nm。Deng等[9-10]提出等离子体辅助抛光单晶碳化硅的方法,借助大气压下水蒸气等离子体辐射进行表面改性,并使用 CeO2磨料进行抛光,获得无损伤且平坦化的碳化硅表面,但抛光前需要对表面进行适当的改性处理。Eryu等[11]使用N离子注入和化学机械抛光相结合的方法将直径为5.08 cm的 SiC单晶衬底表面的粗糙度方均根(RMS)提升至0.6 nm。Everson等[12]使用KOH对6H-SiC进行腐蚀处理后,用原子力显微镜测得直径为5.08 cm的SiC单晶衬底表面粗糙度Ra为0.5 nm。上述研究虽然得到了单晶SiC衬底超光滑表面,但加工效率和表面质量仍有待于进一步提升。因此,亟需新的加工策略和方法以提高单晶SiC晶圆的加工效率和加工质量。

本文提出将传统环抛工艺与磁流变抛光(MRF)相结合的单晶SiC晶圆加工新方法。首先,采用传统环抛对晶圆进行快速加工研磨抛光,获得亚纳米量级的表面粗糙度。然后,采用磁流变抛光对晶圆表面进行均匀抛光,环抛后表面存在的微小深坑得到消除或展宽,实现了对晶圆亚表面损伤(SSD)的快速去除。最后,采用环抛配合纳米金刚石抛光液,对晶圆进行最终的精抛光,并获得了具有高表面质量的超光滑表面。利用本文所提出的方法,实现了单晶SiC晶圆的快速、超光滑、无亚表面损伤加工,有利于提高晶圆衬底加工效率和表面质量,进而提升其电学特性。

2 环抛机加工

2.1 环抛机加工过程

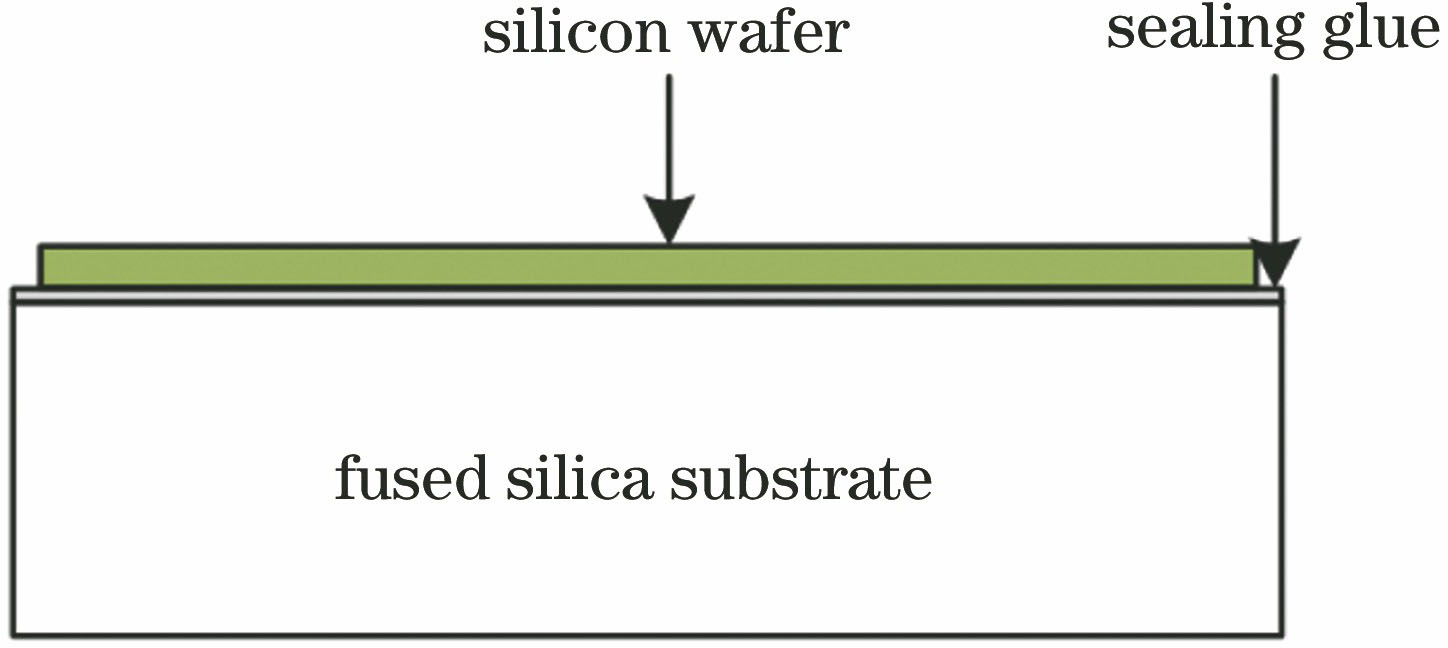

为了验证所述工艺的可行性,对一块直径为100 mm的单晶SiC晶圆进行实际加工。首先,采用封胶将单晶SiC晶圆粘结到初始面形峰谷值(PV)优于100 nm的熔融石英玻璃基板表面,粘结方式如

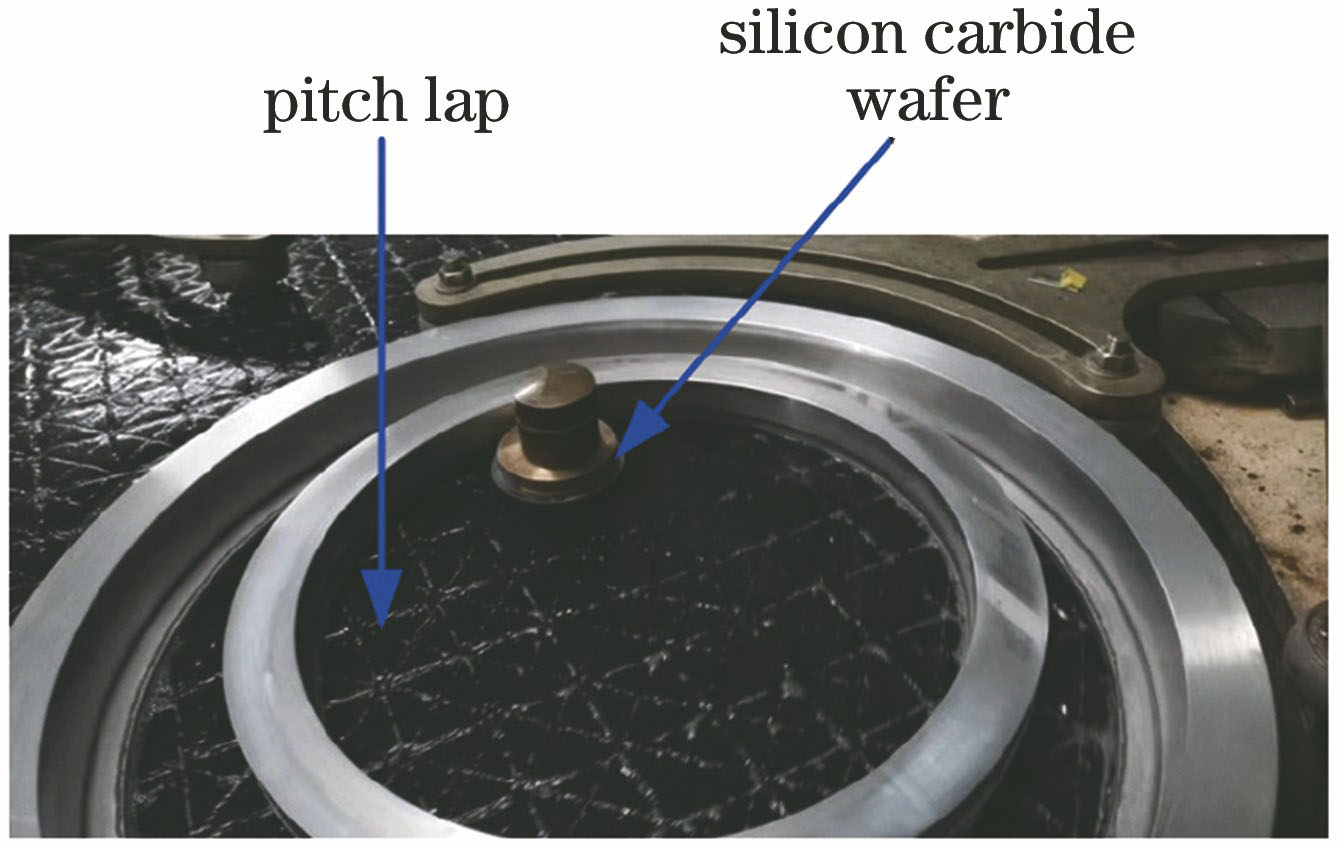

环抛机抛光分为两步,镜面上方的配制块配重均为3 kg,选取不同粒径的单晶金刚石微粉作为抛光粉,具体加工参数如

表 1. 环抛加工参数及时间

Table 1. Parameters and time of fabrication by ring polishing

|

常规加工策略:首先使用粒径为14~28 μm的金刚石微粉快速消除晶圆的切割损伤,然后分别采用粒径为8~16 μm、4~8 μm及1.5~3.5 μm的金刚石微粉逐步消除上一道工序残留的表面损伤和亚表面损伤[13]。本文采用环抛机和粒径为14~28 μm单晶金刚石微粉,为了降低加工正压力,减少表面划痕及减小亚表面损伤的深度,采用低配重并结合沥青抛光盘环抛加工20 h,以消除表面切割损伤。但是,晶圆表面仍然存在表面缺陷及亚表面损伤层,根据中位裂纹深度理论可知,亚表面损伤SSD约等于P2/3(P为加工正压力),可以估计本道加工工序造成的SSD为 1.0~1.5 μm[13-14]。进一步直接采用粒径为1.5~3.5 μm的单晶金刚石微粉加工18 h,消除上一道工序留存的表面缺陷及亚表面损伤。

2.2 环抛机加工结果

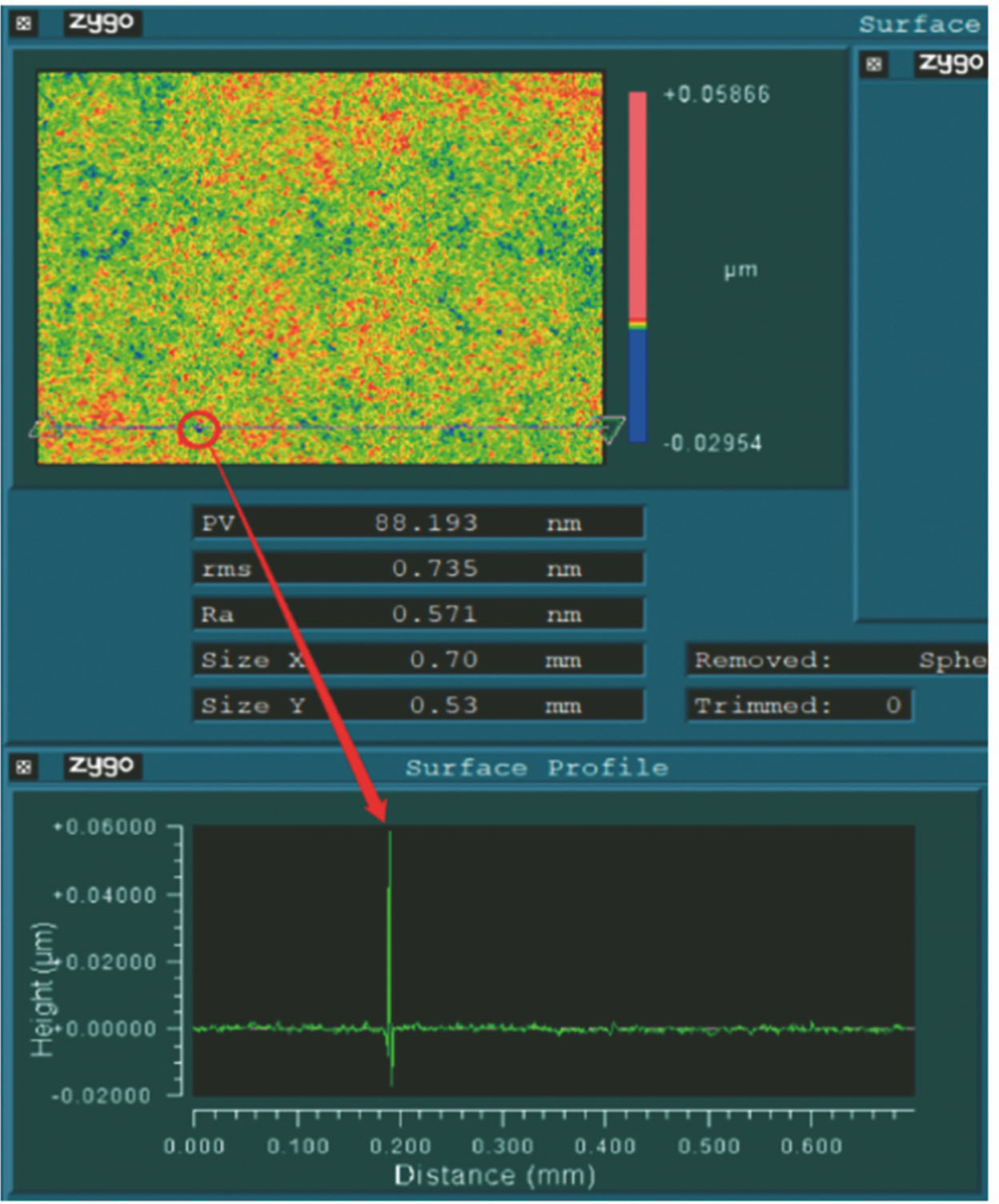

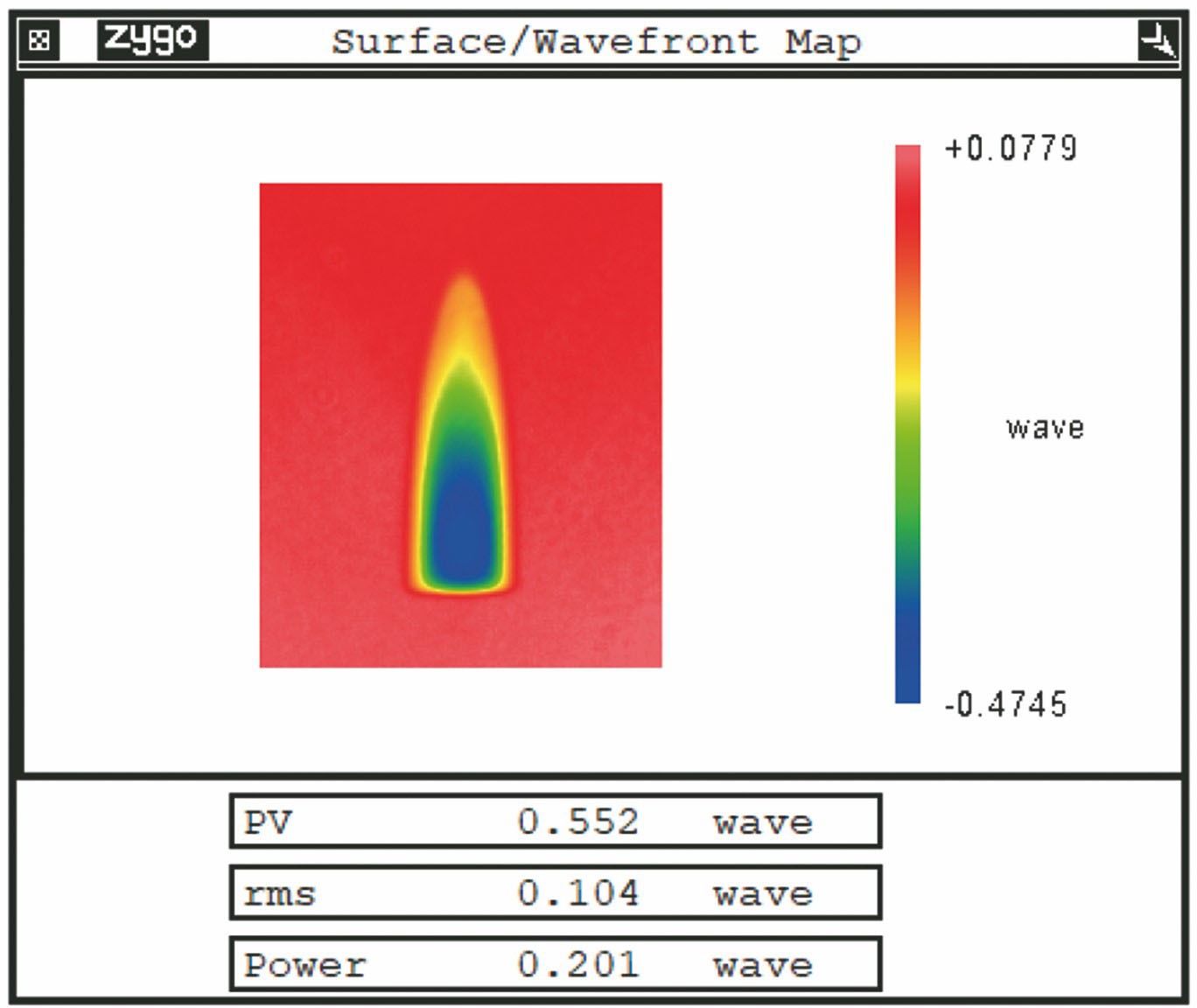

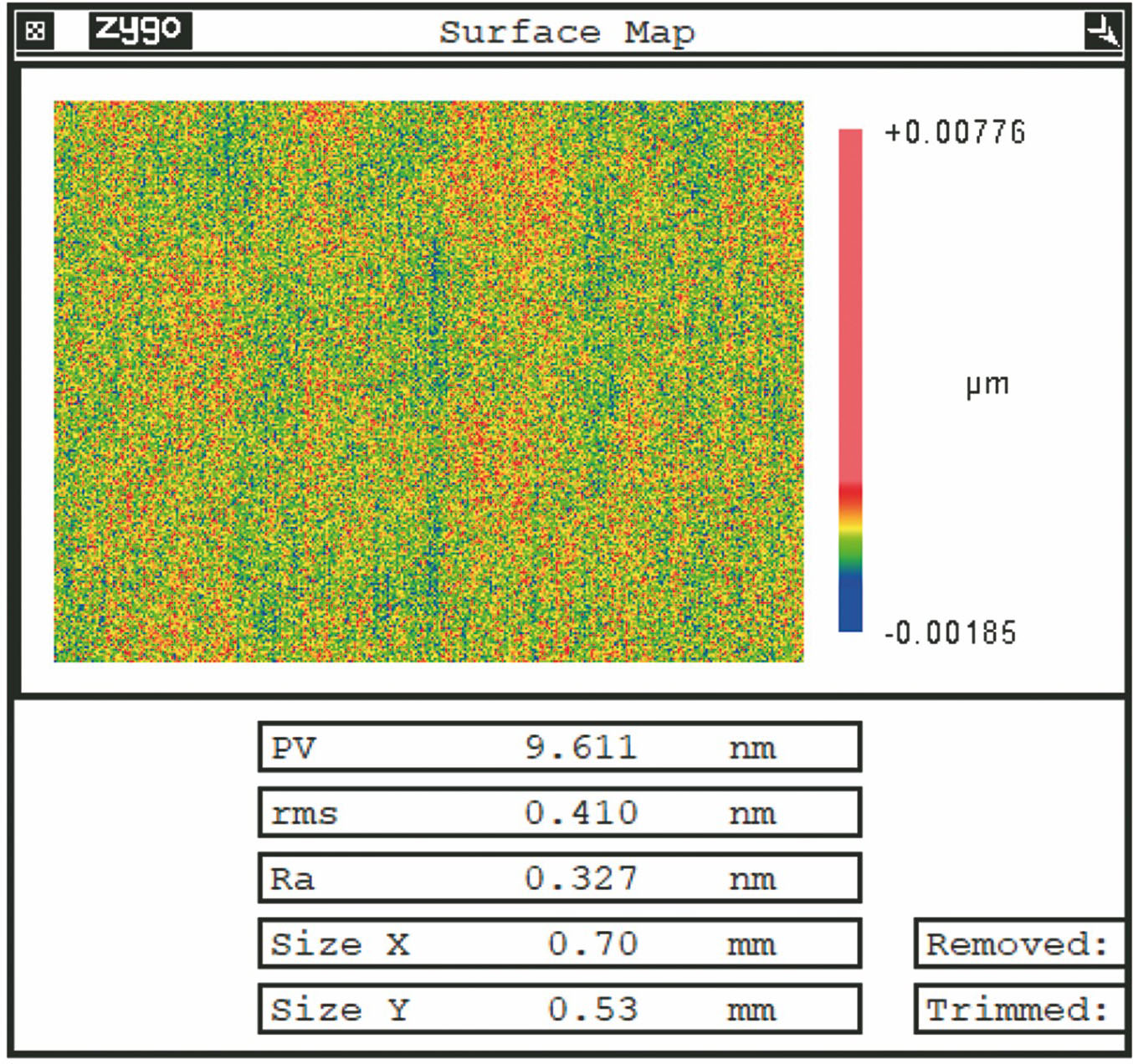

利用环抛机对单晶SiC晶圆进行38 h抛光后,采用Zygo公司的New View 7200白光干涉仪对加工后表面进行粗糙度检测,测量得到加工表面粗糙度结果如

若晶圆表面存在的表面缺陷及亚表面损伤无法消除,单晶的电学性能将大打折扣,甚至无法使用。如果继续采用传统加工方法来消除表面缺陷及亚表面损伤,这将意味着需要进一步采用纳米级的抛光粉和更小配重(正压力),从而导致材料去除效率过低(<0.1 μm·h-1),若要完全消除亚表面损伤并保证表面粗糙度,需要近10 h的分步骤抛光且无法保证平面度的稳定。因此,传统的加工方法很难解决这一问题。鉴于此,本文提出将传统环抛与磁流变抛光技术相结合的新方法,实现对晶圆表面缺陷及亚表面损伤的快速消除。

3 单晶SiC晶圆的磁流变抛光

3.1 磁流变抛光技术原理

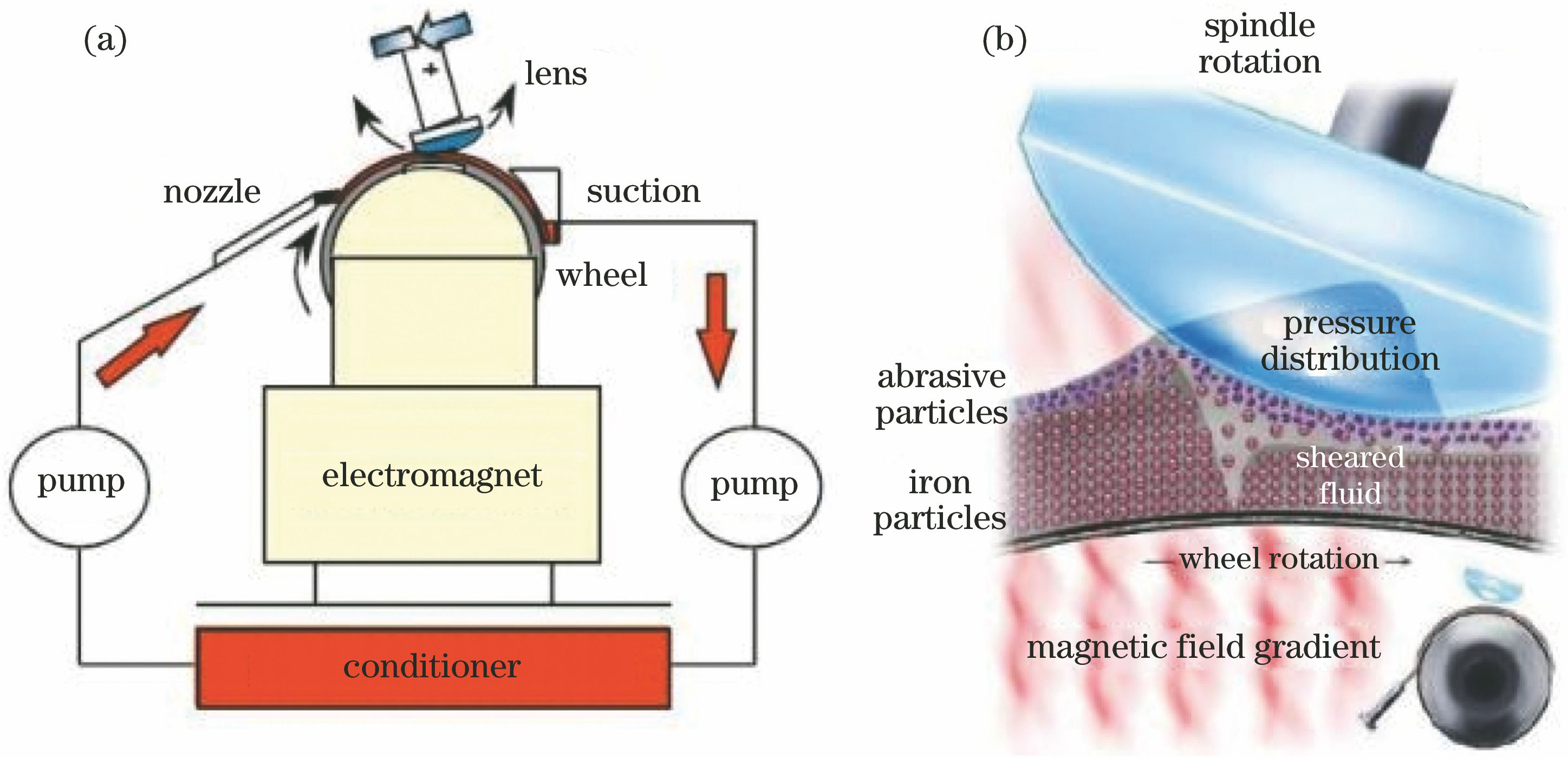

磁流变抛光技术的基本工作原理如

图 4. 磁流变抛光原理图。(a) MRF系统示意图; (b)磁流变抛光液在抛光下的状态

Fig. 4. Principle of MRF. (a) Diagram of MRF system; (b) magnetorheological polishing fluid state under polishing

喷射泵通过喷嘴将储液罐中的磁流变抛光液喷洒在旋转抛光轮上,抛光液在抛光轮的带动下通过工件与抛光盘之间的微小间隙,此处的高梯度磁场(电磁场或是永磁场)使磁流变抛光液从液体状态转变成类固体形态,形成一个柔性抛光磨头,柔性抛光磨头在旋转抛光轮的带动下对工件进行抛光。磁流变抛光液形成的柔性磨头通过磁场作用区域后,又变为具有流动性的液体,并通过回收泵被回收至储液罐[15-16]。磁流变抛光技术具有去除效率高、去除函数稳定、抛光表面质量好、不引入亚表面损伤等优点,并且磁流变抛光常作为亚表面损伤检测的方法[17]。目前磁流变抛光可以实现对多种材料的抛光,包括玻璃、硅(单晶硅、改性镀层)、碳化硅及部分金属材料等[18-19]。

3.2 去除函数实验

要实现单晶SiC的高效磁流变抛光,采用合适的磁流变抛光液是关键,为此研制了适用于单晶SiC材料抛光的磁流变抛光液。抛光液的主要成分如

采用所研制的磁流变抛光液开展去除函数实验,实验采用的单晶SiC晶圆直径为100 mm,而且其表面经过传统环抛加工,表面精度PV小于150 nm,粗糙度RMS小于1 nm。去除函数实验采用的抛光参数与实际加工时采用的参数一致,去除函数的单点驻留抛光时间为10 s,具体抛光参数如

表 2. 磁流变抛光液主要成分

Table 2. Main components of magnetorheological polishing fluid

|

表 3. 抛光参数

Table 3. Polishing parameters

|

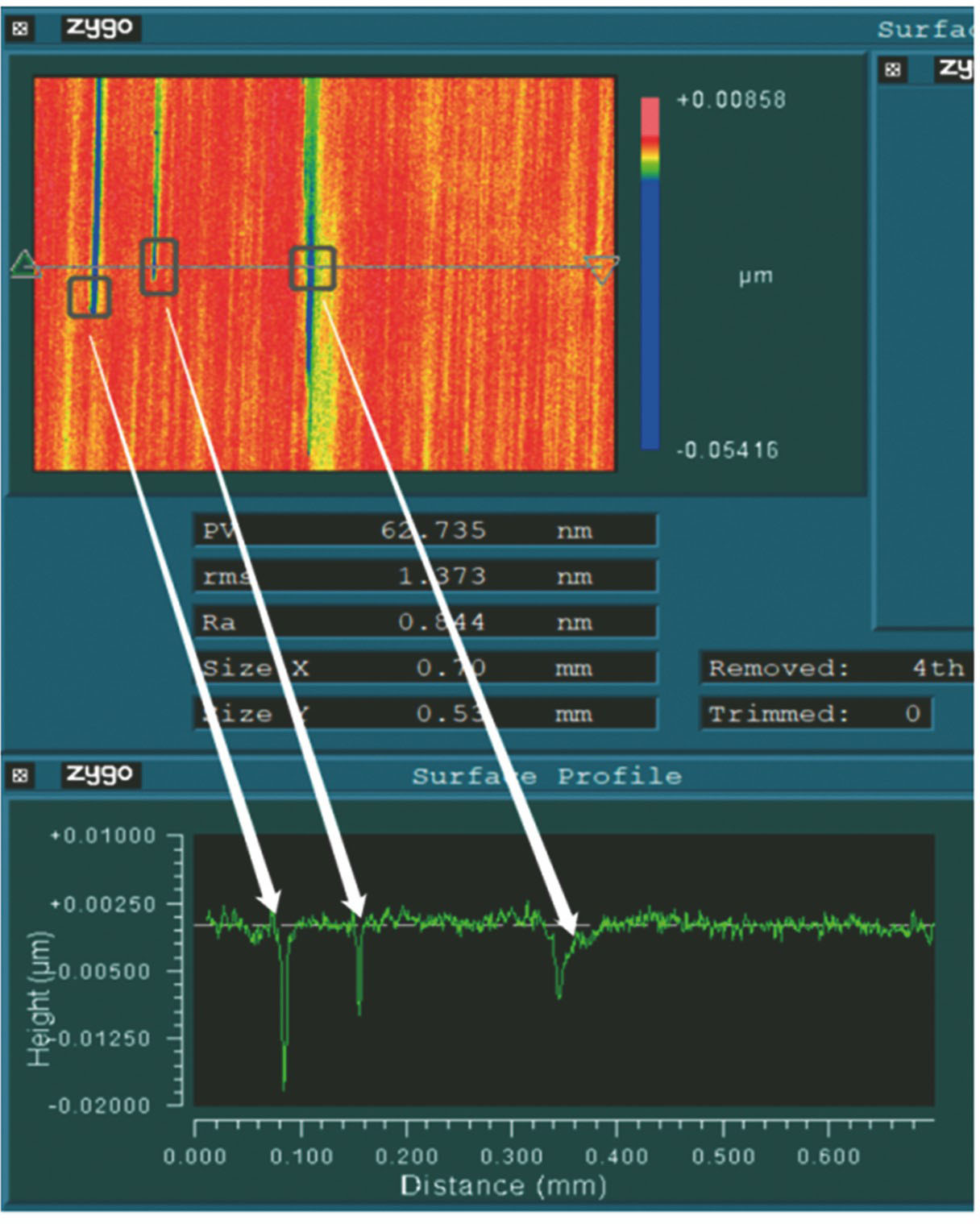

实际去除函数的测试加工图如

经过10 s的单点驻留抛光,所得去除函数的Zygo干涉检测结果如

3.3 单晶SiC晶圆的均匀抛光

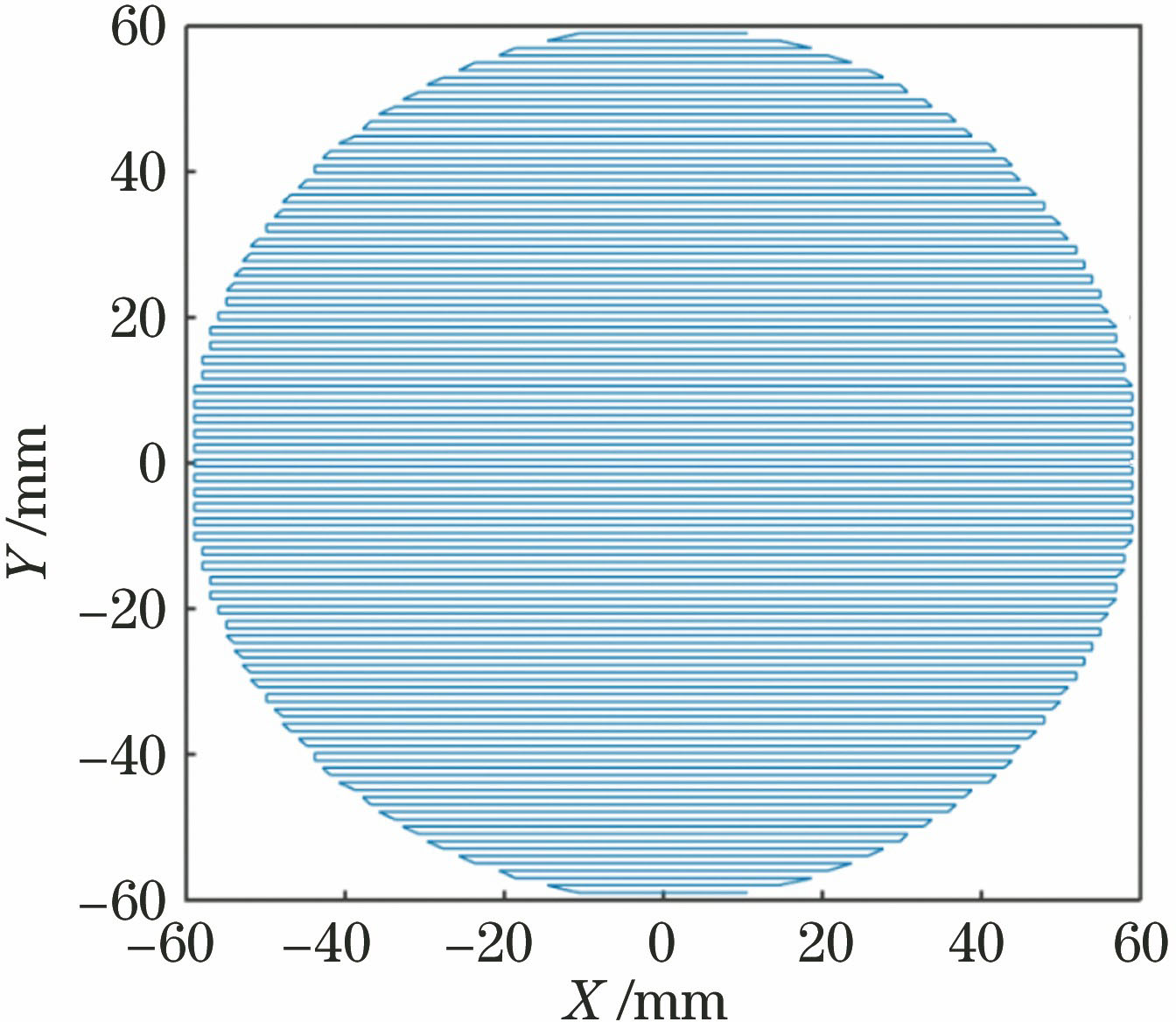

进一步开展单晶SiC晶圆的全口径加工实验。采用上述实验所得到的去除函数,并在原始面形基础上附加200 nm的去除量,进行全口径的均匀去除。加工轨迹采用

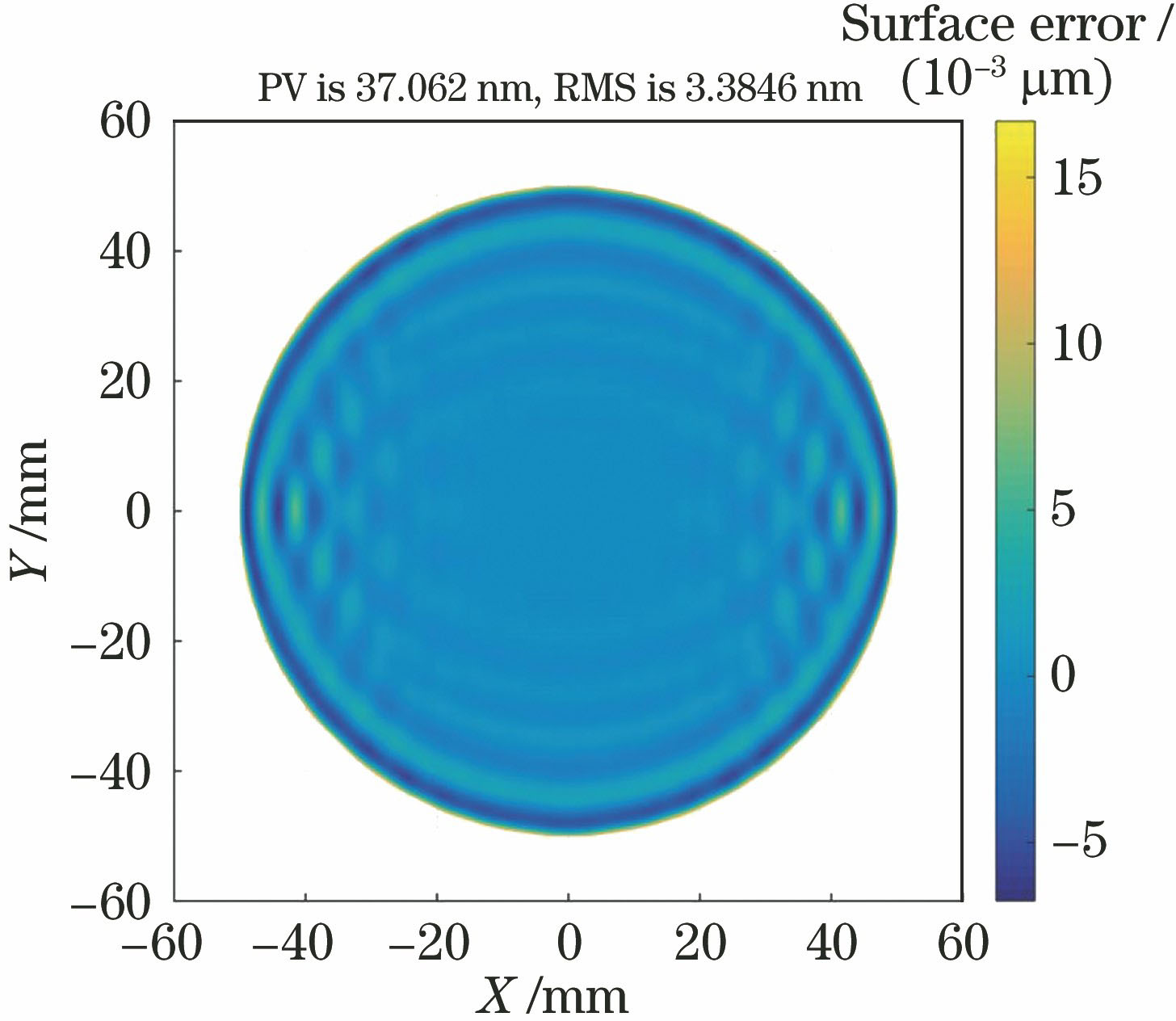

基于去除函数及单晶SiC附加的均匀面形,通过求解驻留时间矩阵方程[20],得到总的加工时间为35 min。经过35 min的磁流变均匀抛光,晶圆表面的面形误差分布如

与传统的加工方式不同,磁流变抛光过程中磁流变抛光液随抛光轮旋转形成较大的剪切力并作用于工件表面,实现了材料的去除。因此,磁流变抛光作用力是剪切力为主,压力为辅。晶圆表面经过环抛后依然存在表面缺陷和亚表面损伤,采用磁流变抛光后,其结果如

从

基于上述磁流变抛光后的单晶SiC表面,采用环抛机结合纳米金刚石(中心粒径为50 nm)抛光液,进行2 h的精抛光,抛光后表面的粗糙度如

综上所述,针对单晶SiC晶圆的加工,本文提出了如下加工策略。首先,晶圆的缺陷和前期减薄需要通过传统抛光方式来完成;然后,采用磁流变抛光对上一步的晶圆进行抛光,并将隐藏的麻点、缺陷及SSD暴露出来;最后,采用传统抛光技术实现晶圆的高精度精抛光。采用该策略可以解决传统抛光方式难以解决的亚表面缺陷问题,从而获得性能优良的单晶SiC晶圆。

4 结论

为了解决传统单晶SiC晶圆的加工周期长,加工质量难以控制等问题,提出将磁流变抛光和传统抛光技术相结合的新方法。研制了适用于单晶SiC抛光的磁流变抛光液,并对环抛加工后的单晶SiC晶圆进行实际加工,证明了磁流变抛光技术在保证抛光表面质量的前提下,可以消除或者展宽晶圆表面缺陷(如麻点和凹坑),实现对晶圆亚表面损伤的消除。最后,结合传统的抛光技术,实现了对晶圆的高精度高质量的加工。这一加工方法将加工时间缩短了约7 h,表面粗糙度PV降低至9.611 nm,RMS降低至0.41 nm,有效提升了SiC晶圆的加工效率和平整度,消除了晶圆表面缺陷及亚表面损伤,提升了晶圆的使用性能。研究成果将为单晶SiC晶圆的高效、高质量加工提供重要参考,对提升半导体晶圆制造水平具有重要的借鉴意义。

[1] 白玉新, 刘俊琴, 李雪, 等. SiC)功率器件及其在航天电子产品中的应用前景展望[J]. 航天标准化, 2011(3): 10-12.

Bai Y X, Liu J Q, Li X, et al. Silicon carbide (SiC) power device and its application prospect in aerospace electronic products[J]. Aerospace Standardization, 2011(3): 10-12.

[2] 肖强, 李言, 李淑娟. SiC单晶片CMP超精密加工技术现状与趋势[J]. 宇航材料工艺, 2010, 40(1): 9-13.

Xiao Q, Li Y, Li S J. Situation and development trends of CMP for SiC monocrystal slice[J]. Aerospace Materials & Technology, 2010, 40(1): 9-13.

[3] Wu R B, Zhou K, Yue C Y, et al. Recent progress in synthesis, properties and potential applications of SiC nanomaterials[J]. Progress in Materials Science, 2015, 72: 1-60.

[4] 姜守振, 徐现刚, 李娟, 等. SiC单晶生长及其晶片加工技术的进展[J]. 半导体学报, 2007, 28(5): 810-814.

Jiang S Z, Xu X G, Li J, et al. Recent progress in SiC monocrystal growth and wafer machining[J]. Chinese Journal of Semiconductors, 2007, 28(5): 810-814.

[5] DimitrijevS, HanJ, HaasmannD, et al. Power-switching applications beyond silicon: The status and future prospects of SiC and GaN devices[C]//2014 29th International Conference on Microelectronics Proceedings-MIEL 2014, May 12-14, 2014, Belgrade, Serbia. New York: IEEE, 2014: 14398915.

[6] Su J X, Du J X, Ma L J, et al. Material removal rate of 6H-SiC crystal substrate CMP using an alumina (Al2O3) abrasive[J]. Journal of Semiconductors, 2012, 33(10): 106003.

[7] Chen X F, Xu X G, Hu X B, et al. Anisotropy of chemical mechanical polishing in silicon carbide substrates[J]. Materials Science and Engineering: B, 2007, 142(1): 28-30.

[8] Yin L, Huang H. Surface topography in mechanical polishing of 6H-SiC (0001) substrate[J]. Proceedings of SPIE, 2007, 6798: 67981I.

[9] Deng H, Yamamura K. Atomic-scale flattening mechanism of 4H-SiC (0001) in plasma assisted polishing[J]. CIRP Annals, 2013, 62(1): 575-578.

[10] Deng H, Endo K, Yamamura K. Damage-free and atomically-flat finishing of single crystal SiC by combination of oxidation and soft abrasive polishing[J]. Procedia CIRP, 2014, 13: 203-207.

[11] Eryu O, Abe K, Takemoto N. Nanostructure formation of SiC using ion implantation and CMP[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2006, 242(1/2): 237-239.

[12] Everson WJ, SnyderD, Heydemann V D.Polishing and surface characterization of SiC substrates[J]. Materials Science Forum, 2000, 338/339/340/341/342: 837- 840.

[13] 王栋, 张银霞, 郜伟, 等. SiC晶片研磨加工亚表面损伤深度的研究[J]. 人工晶体学报, 2014, 43(6): 1500-1503, 1508.

Wang D, Zhang Y X, Gao W, et al. Study on the subsurface damage depth of the lapped SiC wafers[J]. Journal of Synthetic Crystals, 2014, 43(6): 1500-1503, 1508.

[14] 谷岩, 朱文慧, 林洁琼, 等. 碳化硅研抛加工过程中亚表面损伤的研究[J]. 制造技术与机床, 2018( 5): 125- 131.

GuY, Zhu WH, Lin JQ, et al. Study on subsurface damage in the silicon carbide polishing process[J]. Manufacturing Technology & Machine Tool, 2018( 5): 125- 131.

[15] 白杨, 张峰, 李龙响, 等. 碳化硅基底改性硅表面的磁流变抛光[J]. 光学学报, 2015, 35(3): 0322007.

[16] Salzman S, Romanofsky H J, Giannechini L J, et al. Magnetorheological finishing of chemical-vapor deposited zinc sulfide via chemically and mechanically modified fluids[J]. Applied Optics, 2016, 55(6): 1481-1489.

[17] Jacob S D. MRF with adjustable pH[J]. Proceedings of SPIE, 2011, 8169: 816902.

[18] Bai Y, Zhang Z Y, Xue D L, et al. Ultra-precision fabrication of a nickel-phosphorus layer on aluminum substrate by SPDT and MRF[J]. Applied Optics, 2018, 57(34): F62-F67.

[19] Bai Y, Li L X, Xue D L, et al. Rapid fabrication of a silicon modification layer on silicon carbide substrate[J]. Applied Optics, 2016, 55(22): 5814-5820.

[20] Li L X, Xue D L, Deng W J, et al. Positive dwell time algorithm with minimum equal extra material removal in deterministic optical surfacing technology[J]. Applied Optics, 2017, 56(32): 9098-9104.

Article Outline

杨超, 李福坤, 任婷, 魏源松, 白杨. 碳化硅晶圆的快速高质量复合加工方法[J]. 光学学报, 2020, 40(13): 1322001. Chao Yang, Fukun Li, Ting Ren, Yuansong Wei, Yang Bai. Fast and High Quality Composite Processing Method for Silicon Carbide Wafers[J]. Acta Optica Sinica, 2020, 40(13): 1322001.