Mechanical and Corrosion Properties of Martensite/Ferrite Duplex Stainless Steel Prepared via Laser Cladding

1 引言

激光熔覆技术因具有高效率、低稀释率及涂层/基材呈冶金结合等一系列特性,被广泛用于表面功能涂层制备、表面修复及增材制造等工业领域[1-2]。在成本相对低、性能可控的铁基激光熔覆粉末中,不锈钢粉末因其优异的耐蚀性而备受关注[3-9]。其中,结合了两相优点的双相型不锈钢呈现出优异的综合性能。奥氏体/铁素体双相不锈钢(A/Fss)的合金元素含量较高[w(Cr)>22%,w(Ni)>5%,w为质量分数][4-6],与A/Fss相比,马氏体/铁素体双相不锈钢(M/Fss)合金元素含量低、性能高。目前,国内外关于采用激光技术制备双相不锈钢层的报导较少,这些研究主要是关于A/Fss[4-6]的,鲜有关于激光沉积M/Fss的研究报导。

431不锈钢是一种高强度、高韧性的M/Fss,是潜艇、汽轮机领域常用的关键材料[7-9]。然而,目前国内外很少有关于激光熔覆431不锈钢层的研究。Hemmati等[7-8]尝试在304不锈钢基体上激光熔覆431不锈钢粉末,研究不同激光熔覆速度对熔覆层组织性能的影响,结果发现提高激光熔覆速度可细化熔覆层组织,但会降低涂层的硬度和耐磨性。Liu等[9]采用激光技术制备了AISI 431 M/Fss涂层,研究发现,原始涂层和热处理后涂层的抗拉强度值σb分别为905 MPa和1283 MPa,即后热处理可提高激光熔覆层的力学性能,但同时也会增加生产成本和周期。

本研究激光熔覆采用的M/Fss粉末是基于传统AISI 431不锈钢成分,通过微调其合金元素含量并添加少量硼元素,参考Schaeffler相图进行设计的。在激光熔覆条件下获得马氏体/铁素体(M/F)双相组织,制备出不经任何热处理即可获得的高性能M/Fss激光熔覆层(σb>1300 MPa,δ>10%),以满足如航空、航天、航海及汽车等重要工业领域对材料力学性能和耐蚀性能的要求,具有重要的研究价值。

2 实验材料及方法

M/Fss粉末由气雾化法制备而成,平均颗粒尺寸为75 μm,采用ICP-AES法测得的其成分为15.74Cr,1.97Ni,0.85Si,0.48Mn,0.13C,0.10B,Fe余量(质量分数,%)。基材为Q235钢板(尺寸:110 mm×45 mm×15 mm),采用喷砂机对钢板进行喷砂处理以去除表面的氧化层和油渍,再经丙酮清洗后待用。

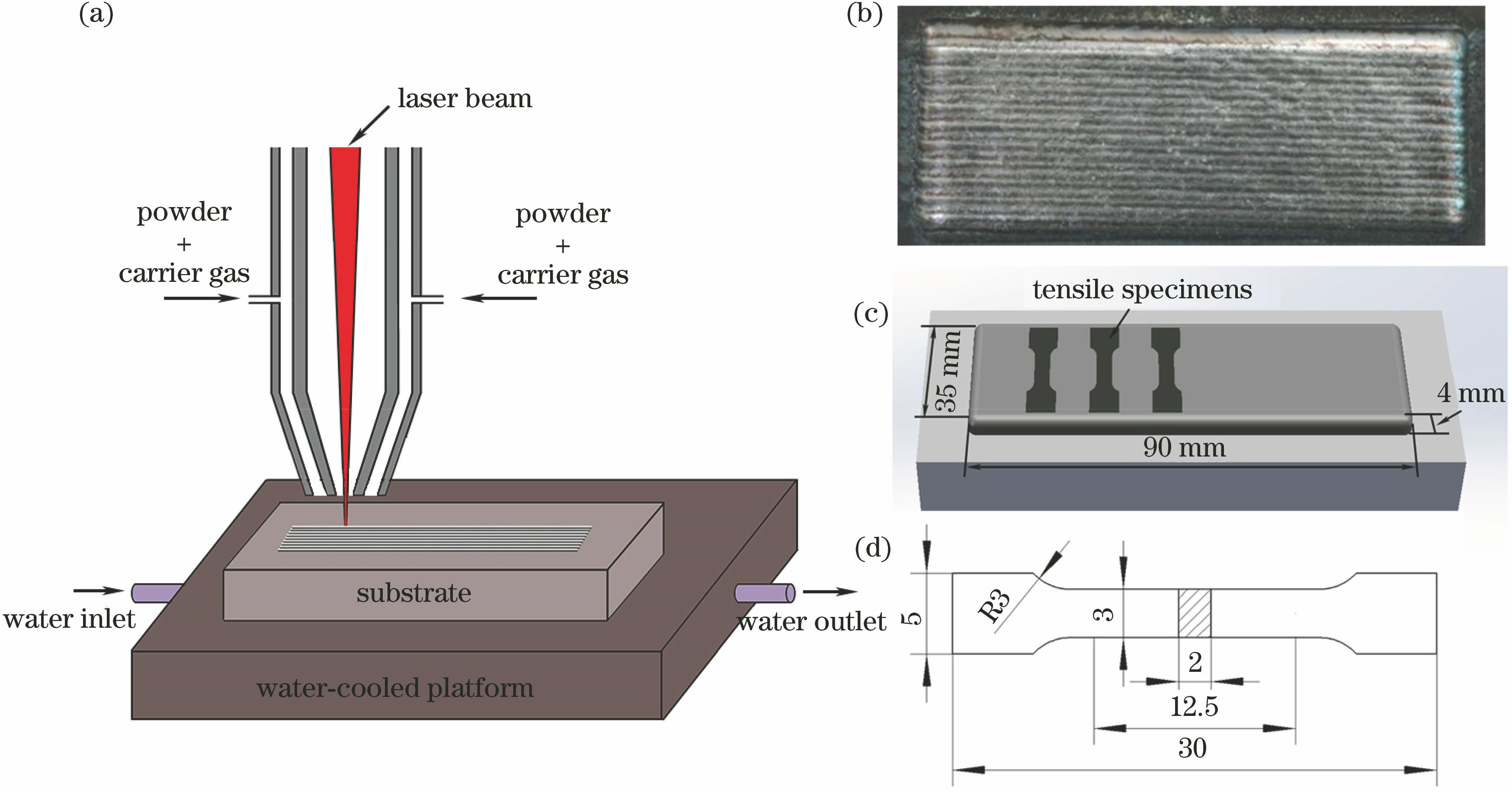

采用TJ-HL-T5000型CO2激光器进行多道搭接激光熔覆处理,涂层制备过程如图1(a)所示,将试样放置在通低温流水的水冷平台上(可控水温为0~5 ℃)以加速其冷却速度,获得细晶M/Fss组织。优化后的激光工艺参数如下:激光功率为2.3 kW,椭圆光斑尺寸为3 mm×4.5 mm,扫描速率为6 mm/s,搭接率为50%,送粉率6.5 g/min,采用氩气作为保护气体和送粉气体。图1(b)为所制得的激光熔覆试样的宏观照片,熔覆层具有金属光泽、无缺陷,试样尺寸为90 mm×35 mm×4 mm。

采用PWS-E100材料万能试验机测试熔覆层的室温拉伸性能,拉伸速率为0.2 mm/min。取样方式如下:采用线切割法截去约1 mm厚的熔覆层的最表层,再按照ASTM E8标准加工出三个拉伸试样,取样位置如图1(c)所示,试样尺寸如图1(d)所示(单位:mm)。试样横截面的显微硬度分布由HVS-1000型显微硬度计测得,载荷为200 g,保载时间为10 s。采用Zeiss Merlin Compact型扫描电子显微镜(SEM)分析拉伸断口和试样显微组织,采用X-D6型X-射线衍射仪(XRD)分析物相组成。采用CS300型电化学工作站测试熔覆层的电化学腐蚀性能,参比电极为饱和甘汞电极,辅助电极为Pt电极,腐蚀环境为pH=7的3.5%NaCl溶液,采样频率为10 Hz,扫描速度为5 mV/s。

3 实验结果与分析

激光熔覆层的显微组织分析如图2所示。图2(a)为Schaeffler相图,横、纵坐标分别为铬当量[n(Cr)=w(Cr)+1.5w(Si)+0.5w(Nb)]和镍当量[n(Ni)=w(Ni)+30w(C)+0.5w(Mn)][7,10],本研究设计粉末的计算值如图2(a)中圆点所示。由于Q235基体与431不锈钢粉末中碳元素、铬元素和镍元素的含量差别较大,因此,无论是否考虑激光熔覆过程中的基材稀释,激光熔覆层的铬当量和镍当量的值都基本不变。熔覆层的主相受铬镍当量比值的影响,如比值大于1.69时,脉冲激光焊接奥氏体不锈钢主要由δ-铁素体相组成[11]。本研究中铬镍当量的比值为2.78,且激光熔覆的快冷特性可抑制δ-铁素体向γ-奥氏体的固相转变[7],因此,激光熔覆层中应含有δ-铁素体相。此外,所设计的粉末成分与431不锈钢成分相近,具有较高的淬透性和马氏体形成能力[7-8]。因此,可推测室温下本研究的熔覆层为马氏体和铁素体的双相组织。

为进一步确定物相组成和显微组织,采用XRD和SEM对熔覆层进行分析。从图2(b)的XRD谱图可知,熔覆层主要由M/F、M(B,C)和M23(B,C)6硼碳化物(M为Fe、Cr等)组成。由图2(c)可知,熔覆层主要由树枝晶基体、非连续的网状枝晶间组织及少量枝晶内部的细小颗粒相组成,M/F枝晶的尺寸为5~10 μm。与Wang等[3]所报道的Fe-18.44Cr-2.40Ni-0.75Si-0.26Mn-0.19C-0.8B-0.3Co激光熔覆层组织非常相似。根据图2(d)的能谱仪(EDS)分析结果可知,沿枝晶间不连续分布的颗粒相1的M与(B,C)的原子个数比约为1∶1,枝晶内的少量细小颗粒相2的M与(B,C)的原子个数比约为4∶1,结合XRD谱图分析可知,颗粒相1为M(B,C)相,颗粒相2为M23(B,C)6相。

图 1. 激光熔覆及试样。(a)激光熔覆示意图;(b)激光熔覆试样的宏观形貌;(c)拉伸试样的取样示意图;(d)拉伸试样尺寸

Fig. 1. Laser cladding and specimens. (a) Schematic of laser cladding; (b) macroscopic morphology of the laser cladding specimen; (c) sampling plan for tensile specimens; (d) sizes of tensile specimens

下载图片 查看所有图片

图 2. 激光熔覆层的显微组织分析。 (a) Shaeffler图;(b) XRD谱图;(c) SEM图;(d)(c)图中颗粒相的EDS分析结果

Fig. 2. Microstructure analysis of a laser cladding layer. (a) Schaeffler diagram; (b) XRD spectrum; (c) SEM image; (d) EDS analysis results of the particles marked in (c)

下载图片 查看所有图片

基于相图及431不锈钢激光熔覆层凝固过程[9],制备的M/Fss层形成过程示意图如图3所示。首先,形成富含铬元素的δ-铁素体树枝晶核。随着温度的下降,液相L(liquid)和δ-铁素体向奥氏体转变,枝晶的外部转变为低铬奥氏体,在枝晶内部留下富铬铁素体的“骨架”。在随后的快速冷却过程中,奥氏体转变为马氏体,从而形成M/F双相组织。同时,由于枝晶处能量高、合金元素易偏聚,因此,在枝晶间可观察到大量M(B,C)颗粒相,而少量M23(B,C)6颗粒所需金属合金元素更多,易于在富含铬元素的M/F界面处即枝晶内析出,如图2(c)所示。

图 3. M/Fss熔覆层形成过程示意图

Fig. 3. Schematic of formation process of M/Fss cladding layer

下载图片 查看所有图片

图 4. 激光熔覆试样的性能示意图。(a)硬度曲线;(b)三个熔覆层试样的拉伸曲线; (c)不同激光熔覆试样的拉伸性能比较;(d)熔覆层试样的典型拉伸断口

Fig. 4. Schematic of properties of the laser-cladded specimen. (a) Hardness curve; (b) tensile curves of three coating specimens; (c) comparison of tensile properties of different laser cladding specimens; (d) typical tensile fracture of cladding layer specimens

下载图片 查看所有图片

图4为激光熔覆试样的力学性能分析结果。显微硬度分布图如图4(a)所示,熔覆层的厚度约为4 mm,平均显微硬度为431.9 HV,约为基材的2倍。这主要是由激光熔覆过程中获得的细晶组织、自淬马氏体及硬质相硼碳化物的析出引起的。马氏体和铁素体的显微硬度分别为525.4 HV[12]和268 HV[13],故铁素体的存在会降低合金的硬度和强度,但同时会提高合金韧性[9]。M23(B,C)6和M(B,C)是典型的硬质强化相,这些析出的硼碳化物也是导致熔覆层硬度高的原因之一[14]。

图4(b)为激光熔覆层试样的室温拉伸曲线,可知熔覆层的平均抗拉强度σb为1352 MPa,屈服强度σs为962 MPa,延伸率δ为12.3%。取自激光熔覆层不同区域的三个试样[图1(b)]的拉伸性能相近,说明熔覆层的组织相对均匀。图4(c)为不同激光熔覆铁基合金试样的拉伸性能对比结果图。由图4(c)可知,与性能相近的合金Fe-25Cr-7Ni-4Mo-0.8Si-0.3N-1.2Mn-0.03C[6]相比,本研究设计的Fe-15.74Cr-1.97Ni-0.85Si-0.48Mn-0.13C-0.10B M/Fss粉末具有合金元素含量低、成本低的优势。文献[

15-16]中合金的韧性明显低于本研究熔覆试样, 且耐蚀性较差。因此,本研究设计的新型M/Fss涂层具有优异的综合性能。

图4(d)为典型的熔覆层断口形貌图,主要表现为以白色箭头所示的具有大量细小韧窝为特征的韧性断裂,这主要是由均匀细密的M/Fss显微组织引起的。同时,还可观察到黑色箭头所示的以脆性解理和准解理为断裂特征的晶间区域,这可能是因为受力过程中沿枝晶间分布的硼碳化物硬质相易成为微裂纹源,这一拉伸性能和断口形貌与经热处理的AISI 431激光熔覆层的结果类似[9]。

图5为本研究制备的M/Fss激光熔覆层试样与市售回火态1Cr13钢的电化学腐蚀极化曲线对比图,其中,1Cr13钢被公认为是具有良好耐蚀性的马氏体型不锈钢。试样的腐蚀电压(Ecorr)、自腐蚀电流密度(Icorr)以及腐蚀速率如表1所示,可以看出,M/Fss激光熔覆层的耐腐蚀性优于1Cr13钢。主要原因如下[17]:一是在急冷激光熔覆条件下制备的不锈钢层比传统工艺制备的组织更均匀细密;二是本研究的M/Fss涂层中铬元素含量高于1Cr13不锈钢,及微量硼元素的加入;三是铁素体相的存在,这些都有利于提高不锈钢的耐腐蚀性。

图 5. 电化学腐蚀曲线

Fig. 5. Polarization curves of electrochemical corrosion

下载图片 查看所有图片

同时,新设计的Fe-15.74Cr-1.97Ni-0.85Si-0.48Mn-0.13C-0.10B M/Fss合金可以认为是在传统的431不锈钢中添加微量硼元素。与激光熔覆的M/Fss AISI 431钢[9]和其它钢[4-5,10,15-16,18-19]相比,本研究制备的M/Fss涂层具有优异的综合性能(图4)。微量硼元素的主要作用如下:1)与硅元素共同作用,促使激光熔覆过程中形成的熔渣与气体上浮,消除熔覆层气孔和夹渣等缺陷,从而提高涂层的力学性能[15];2)促进马氏体相变,提高低碳钢的淬透性,从而提高涂层强度[20];3)析出硼碳化合物硬质相,细化晶粒并进一步提高强度[3]。然而,硼元素在铁基合金中具有较大的偏析倾向[20]。对不同硼含量和不同M/F比例下高性能M/Fss涂层的研究是今后的主要研究方向。

表 1. 试样电化学腐蚀性能参数

Table 1. Electrochemical parameters of specimens

| Specimen | Ecorr /V | Icorr /(A·cm-2) | Corrosion rate /(mm·a-1) |

|---|

| Thiswork | 7.4858×10-2 | 4.1138×10-7 | 3.726×10-3 | | 1Cr13 | 6.399×10-1 | 3.4234×10-6 | 3.1037×10-2 |

|

查看所有表

4 结论

本研究设计并成功制备了一种低成本高性能的M/Fss激光熔覆层。熔覆层主要由M/F枝晶基体组织、主要沿枝晶间呈非连续网状分布的M(B,C)相、少量枝晶内的M23(B,C)6颗粒组成。熔覆层的平均显微硬度为431.9 HV,抗拉强度为1352 MPa,延伸率为12.3%,并且耐腐蚀性能优于回火态1Cr13钢。本研究成果可为同时要求力学性能和耐蚀性能的工况条件下铁基材料的表面改性或再制造提供重要参考。

朱红梅, 李勇作, 张振远, 何彬, 邱长军. 激光熔覆制备马氏体/铁素体双相不锈钢层的力学与腐蚀性能研究[J]. 中国激光, 2018, 45(12): 1202012. Hongmei Zhu, Yongzuo Li, Zhenyuan Zhang, Bin He, Changjun Qiu. Mechanical and Corrosion Properties of Martensite/Ferrite Duplex Stainless Steel Prepared via Laser Cladding[J]. Chinese Journal of Lasers, 2018, 45(12): 1202012.

下载: 908次

下载: 908次