焊接速度对填材填充激光焊接熔池动态行为影响的数值模拟  下载: 1114次

下载: 1114次

1 引言

与常规的熔焊方法相比,激光焊接具有光束能量密度高、焊接速度快等优点[1-2]。激光焊接技术在汽车、船舶、飞行器等领域的应用越来越广泛[3]。与激光自熔焊相比,激光焊接过程中填充焊丝的加入可以实现焊接工件焊缝的冶金调节,提高焊接工件焊缝的力学性能[4]。

对于熔池内部的动态行为,国内外主要采用实时监测和数值模拟的方法进行相应的研究和分析。在实时监测熔池内部动态行为研究方面具有代表性的研究机构是日本大阪大学。该大学的Kawahito等[5]和Katayama等[6]采用X摄像透射监测设备研究了焊接速度对激光深熔焊熔池流动行为的影响,结果发现,提高焊接速度后匙孔的波动较小,熔池内部的流动方向也发生了改变。湖南大学的Li等[7]采用特殊材质的玻璃与金属结合的方法研究了激光焊接匙孔的行为,发现在激光焊接过程中,匙孔形貌是不断变化的,匙孔内部蒸气压力的变化是引起匙孔波动的重要因素。

国外学者Cho等[8]采用数值模拟软件研究了激光深熔焊过程中匙孔形貌波动的特性,结果发现,激光深熔焊过程中匙孔的形态不是静止不变的,当匙孔的形态变化较大时,容易出现熔池流体流动造成的挤压失稳现象。国内学者Zhao等[9]采用数值模拟软件对激光深熔焊熔池、匙孔行为进行了研究,并指出了匙孔稳定性与焊接气泡的相关性。

在激光自熔焊过程中,熔池中液态金属的流动以及匙孔的形貌变化较为复杂,而激光焊接过程中由于填充金属进入熔池而增大了研究熔池内部流动特性、匙孔形态变化特性的难度,所以在不同的焊接速度下研究填材(液态金属)对激光焊接熔池、匙孔行为影响的报道相对较少。

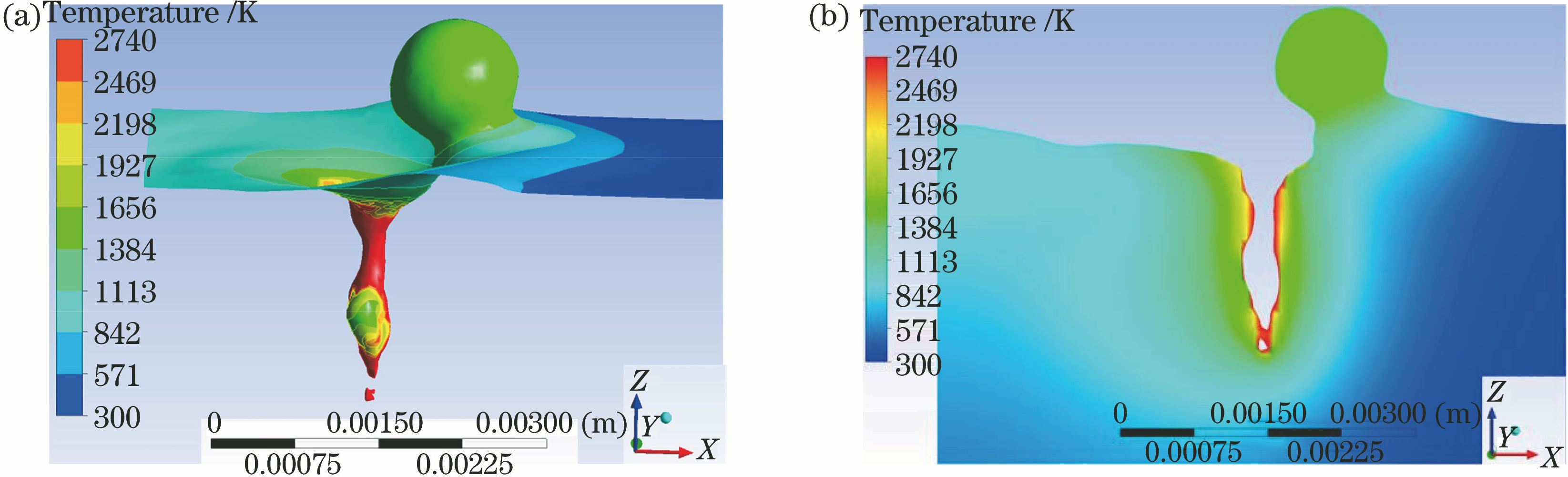

基于以上分析,结合本研究小组前期建立的填材送入过程的三维瞬态激光焊接热-流耦合模型,笔者研究了焊接速度为3 m·min-1和6 m·min-1时,填材流入熔池对匙孔形貌、熔池流场的影响。

2 数学模型

本文中匙孔三维形貌及熔池流场的数值模拟采用的是本研究小组前期建立的激光焊接热-流耦合模型[10],并将焊接作用力(如作用于匙孔壁面的反冲压力、表面张力等)引入到此模型中。模型建立所涉及到的计算域及基本假设、控制方程、边界条件及流动驱动力、焊接热源等参照文献[ 10]。本文选用的焊接母材为6056铝合金,熔滴直径为1.2 mm。模型计算的工艺参数如下:激光功率为4500 W,填材流入熔池的初始速度为3 m·min-1,焊接速度分别为3.0 m·min-1和6.0 m·min-1。在沿焊接方向于熔池前方送进填材的条件下,本文研究了焊接速度对填材填充后激光焊接熔池动态行为的影响。在这种情况下,填材一般沿熔池边缘送进[11],本文选取填材与匙孔之间的距离为0.3 mm。

3 结果与分析

3.1 匙孔及熔池的温度场

图 1. 焊接速度为3.0 m·min-1时匙孔和熔池的形态。 (a)匙孔的三维形貌;(b)熔池纵截面的温度场

Fig. 1. Keyhole and molten pool shape when welding speed is 3.0 m·min-1.(a) Three-dimensional morphology of keyhole; (b) temperature field of molten pool longitudinal section

图 2. 焊接速度为6.0 m·min-1时匙孔和熔池的形态。 (a)匙孔的三维形貌;(b)熔池纵截面的温度场

Fig. 2. Keyhole and molten pool shape when welding speed is 6.0 m·min-1.(a) Three-dimensional morphology of keyhole; (b) temperature field of molten pool longitudinal section

3.2 填材填充对匙孔三维形态的影响

本文选取激光焊接过程中焊接熔池及小孔形态已经达到准稳态(t时刻)后不同时刻的匙孔形貌进行研究,

图 3. 焊接速度为3.0 m·min-1时不同时刻的匙孔形态。(a) t+1 ms;(b) t+5 ms;(c) t+10 ms

Fig. 3. Keyhole shapes at different time when welding speed is 3.0 m·min-1. (a) t+1 ms; (b) t+5 ms; (c)t+10 ms

图 4. 焊接速度为6.0 m·min-1时不同时刻的匙孔形态。(a) t+1 ms;(b) t+5 ms;(c) t+10 ms

Fig. 4. Keyhole shapes at different time when welding speed is 6.0 m·min-1. (a) t+1 ms; (b) t+5 ms; (c) t+10 ms

图 5. 不同焊接速度下的匙孔深度变化曲线

Fig. 5. Variation curve of keyhole depth at different welding speeds

本文进一步对比分析了不同焊接速度下不同焊接时间时匙孔深度的变化(选取激光焊接过程中焊接熔池及小孔形态已经达到准稳态后0~20 ms内的匙孔深度),如

图 6. 焊接速度为3.0 m·min-1时不同时刻的熔池流场。(a) t+1 ms;(b) t+5 ms;(c) t+10 ms

Fig. 6. Flow field images of molten pool at different time when welding speed is 3.0 m·min-1. (a) t+1 ms; (b) t+5 ms; (c) t+10 ms

3.3 填材填充对熔池流动行为的影响

激光焊接熔池内部液态金属的流动行为会影响匙孔形态的稳定性,匙孔闭合时会产生焊接气泡,进而会影响焊缝的焊接质量。本文进一步对比分析了焊接速度为3.0 m·min-1和6.0 m·min-1时不同时刻熔池纵截面的流场。

图 7. 焊接速度为6.0 m·min-1时不同时刻的熔池流场。(a) t+1 ms;(b) t+5 ms;(c) t+10 ms

Fig. 7. Flow field images of molten pool at different time when welding speed is 6.0 m·min-1. (a) t+1 ms; (b) t+5 ms; (c) t+10 ms

图 8. 不同焊接速度下H点处液态金属的流动速度随时间的变化

Fig. 8. Variation of flow velocity of H-spot liquid metal with time at different welding speeds

因为激光焊接过程中匙孔的稳定性间接反映了焊接过程的稳定性,而匙孔底部稳定性变差后容易使匙孔的三维形貌发生较大变化,甚至出现匙孔底部坍塌的现象,因此本文通过研究匙孔底部H点处液态金属流动速度的波动来研究不同焊接速度下匙孔的稳定性。不同焊接速度下匙孔壁面H点处流动速度的变化曲线如

4 结论

填材流入激光深熔焊熔池后,提高焊接速度有利于增大匙孔的稳定性。焊接速度为6.0 m·min-1时匙孔深度变化的幅度要明显小于3.0 m·min-1时的幅值;焊接速度为3.0 m·min-1时,匙孔深度的最大值为2.9 mm,最小值为1.1 mm;焊接速度为6.0 m·min-1时,匙孔深度的最大值为2.1 mm,最小值为1.2 mm。

当焊接速度为3.0 m·min-1时,随着填材逐渐流入熔池,填材对熔池流动的影响较大,维持匙孔张开的驱动力减弱,并且出现了挤压匙孔使其闭合的趋势;当焊接速度为6.0 m·min-1时,在填材进入熔池过程中,维持匙孔张开的驱动力起主要作用,匙孔附近的液态金属呈现出由匙孔壁面向熔池方向流动的趋势。

提高焊接速度有利于降低匙孔壁底部流动速度波动的幅度。当焊接速度为3.0 m·min-1时,H点处液态金属流动速度波动的幅度较大,流动速度的最大值和最小值分别为2989 mm·s-1和118 mm·s-1,平均值为967 mm·s-1;当焊接速度为6.0 m·min-1时,H点处液态金属流动速度波动的幅度相对较小,流动速度的最大值和最小值分别为1359 mm·s-1和190 mm·s-1,平均值为715 mm·s-1。

[1] Sun Z, Kuo M. Bridging the joint gap with wire feed laser welding[J]. Journal of Materials Processing Technology, 1999, 87(1/2/3): 213-222.

[2] 祁小勇, 张威, 余世文, 等. C18000铜合金激光焊缝组织和力学性能[J]. 激光与光电子学进展, 2017, 54(7): 071405.

[3] 王红阳, 孙佳, 刘黎明. 6061-T6铝合金激光-电弧复合高速焊气孔形成及控制机制[J]. 中国激光, 2018, 45(3): 0302001.

[4] SalminenA. The filler wire-laser beam interaction during laser welding with low alloyed steel filler wire[J]. Mechanika, 2010( 4): 67- 74.

[5] Kawahito Y, Mizutani M, Katayama S. Elucidation of high-power fibre laser welding phenomena of stainless steel and effect of factors on weld geometry[J]. Journal of Physics D: Applied Physics, 2007, 40(19): 5854-5859.

[6] Katayama S, Kobayashi Y, Mizutani M, et al. Effect of vacuum on penetration and defects in laser welding[J]. Journal of Laser Applications, 2001, 13(5): 187-192.

[7] Li S, Chen G, Zhang Y, et al. Investigation of keyhole plasma during 10 kW high power fiber laser welding[J]. Laser Physics, 2014, 24(10): 106003.

[9] Zhao H Y, Niu W C, Zhang B, et al. Modelling of keyhole dynamics and porosity formation considering the adaptive keyhole shape and three-phase coupling during deep-penetration laser welding[J]. Journal of Physics D: Applied Physics, 2011, 44(48): 485302.

[10] 彭进, 胡素梦, 王星星, 等. 填材对激光焊接匙孔与熔池三维瞬态行为的影响[J]. 中国激光, 2018, 45(1): 0102003.

[11] 彭进, 李福泉, 李俐群, 等. 激光液态填充焊与常规激光填丝焊特性的对比研究[J]. 中国激光, 2015, 42(1): 0103003.

彭进, 许红巧, 王星星, 杨嘉佳, 李宁宁, 张芙蓉. 焊接速度对填材填充激光焊接熔池动态行为影响的数值模拟[J]. 中国激光, 2020, 47(3): 0302005. Peng Jin, Xu Hongqiao, Wang Xingxing, Yang Jiajia, Li Ningning, Zhang Furong. Numerical Simulation of Influence of Welding Speed on Dynamic Behavior of Laser Welding Molten Pool with Filler Metal[J]. Chinese Journal of Lasers, 2020, 47(3): 0302005.