基于相机阵列的光学组件缺陷在线检测方法

国内外很多学者已经对光学元件表面缺陷的在线检测技术进行了研究[4-9],对于光学系统中多个光学元件缺陷的检测通常采用暗场成像技术,光学元件如果产生缺陷,在照明光源的作用下缺陷处会产生散射光,利用图像采集系统可以采集到暗背景下的明亮缺陷图像。变焦距系统[10-14]通过机械移动镜组或者改变像面位置的方式可以实现焦距的连续变化,依次对焦不同物距下的每个光学元件,可以明确区分所探测损伤光学元件的位置,且检测精度较高,再结合成像系统的放大倍率可以得到缺陷的几何特征,方便更换存在损伤的元件。但是这种光学元件在线缺陷检测方式存在着一定的局限性:依次调焦的方式,不仅操作复杂且对调焦位移精度要求较高,难以实现真正意义上的在线检测;景深内无法区分开不同光学元件具有的缺陷,不能同时对多个光学元件表面缺陷进行在线检测。为此,本文提出了一种利用相机阵列对多个光学元件进行在线检测的方法,利用此方法可以一次性拍照成像之后再通过数字重聚焦算法得到景深内不同物距下的多个光学元件表面缺陷分布状况。

光学元件表面质量的好坏对光学系统的性能有着重要的影响,如果光学元件表面出现缺陷,整个光学系统的光学质量将会下降,产生杂散光,严重影响成像质量[1-2]。光学仪器要想保持正常运行的工作状态,不仅需要在元件加工阶段严格控制光学元件的表面质量,在光学元件装配成光学系统之后进行在线检测也是必不可少的工作。光学元件表面缺陷主要是指元件表面存在的麻点、划痕、破边等[3-5],产生的原因是在加工过程中引入的加工缺陷或后续运输阶段的不当操作。

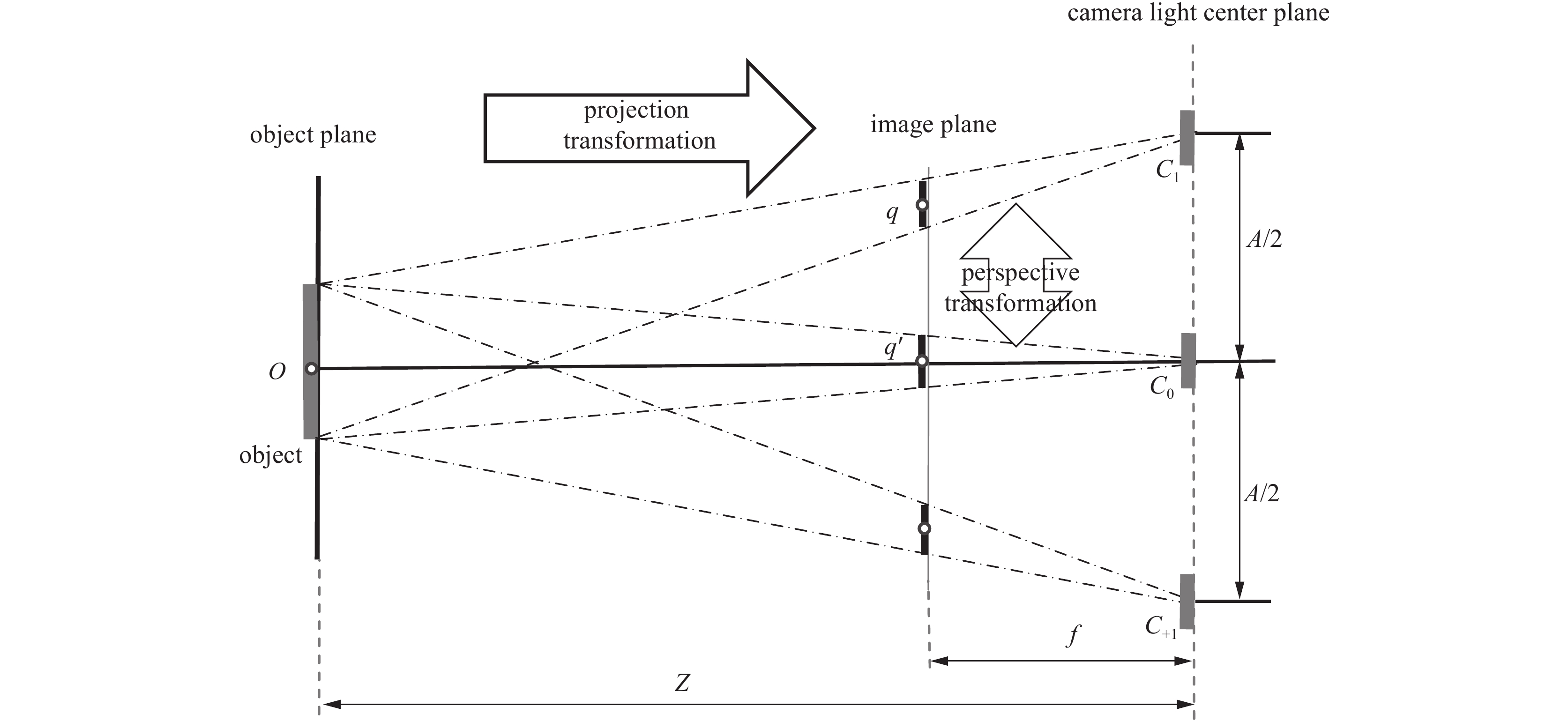

1 成像原理

根据相机成像模型[15-17],物体空间到图像空间的成像过程是一个投影变换,在不考虑成像镜头畸变的情况下,对于物空间的一点

式中:

如

图 1. Schematic diagram of the same object imaging separately in the camera array

Fig. 1. Schematic diagram of the same object imaging separately in the camera array

式中:

令

式中:N是相机数量;

空间分辨率是成像系统在垂直于镜头光轴的物平面上能够区分的最小尺寸,是检测系统的一个重要参数。假设成像的艾里斑小于像素尺寸,忽略衍射效应,结合物像关系可以得到,成像系统可以区分的最小物面尺寸p满足

式中:c为像素大小;p为物平面的最小尺寸;L为物距;

2 模拟仿真

根据几何光学与光线追迹理论的相关内容,利用MATLAB仿真软件来模拟相机阵列成像过程和数字重聚焦过程。利用计算机仿真生成三个目标,如

图 2. Three simulated objects with different object distances

Fig. 2. Three simulated objects with different object distances

通过张正友标定算法[18]可以得到相机的内外参数矩阵,在这里令内参数矩阵

外参数平移矩阵

利用相机阵列对三个不同物距下的光学元件进行成像,利用物像关系根据三个目标与相机的距离可得像距分别为30.252,30.303,30.35 mm。以5×5相机阵列获取到的图像为例,如

接下来,利用提前标定好的相机内外参数矩阵,将不同相机采集到的图像投影到指定的物平面的成像平面,然后通过公式(3)对每个相机图像投影之后的图像进行叠加并求平均值获得重聚焦图像,这样可以依次得到不同物距下的光学元件表面缺陷的成像图像。对相机阵列采集到的图像进行数字重聚焦如

图 4. Digital refocusing results of surface defects of optical elements at different object distances

Fig. 4. Digital refocusing results of surface defects of optical elements at different object distances

光学组件缺陷检测结果如

图 5. Schematic diagram of defect detection results of optical components

Fig. 5. Schematic diagram of defect detection results of optical components

根据仿真计算结果,在2 600 mm物距处的空间放大率为0.012,成像视场为469 mm,单个像素对应的物方分辨率大小为0.458 mm;该光学检测系统在3 000 mm物距处的空间放大率为0.01,成像视场为563 mm,单个像素对应的物方分辨率大小为0.55 mm;在3 600 mm物距处的空间放大率为0.008 4,成像视场为670 mm,单个像素对应的物方分辨率大小为0.655 mm。

通过仿真可以看出,每个相机对景深范围内目标可以进行清晰成像,符合参数设计预期,所成图像也基本符合真实相机阵列的成像规律。与传统调焦成像相比,基于相机阵列成像虽然可以真正实现多个光学元件在线检测,可进行数字重聚焦,但相机间的稀疏分布使得光场角度欠采样,会使得聚焦物面图像产生混叠噪声,即非聚焦区域最终成像存在明显的边缘重复。通过对相机阵列采集到的图像进行数字重聚焦,可以得到不同物距下的光学元件表面缺陷信息分布。

为了定量地表征数字重聚焦的像质,将不同物距下的三个模拟目标采用依次对焦成像的图像作为参考图像,对不同相机阵列数目重聚焦的图像的像质进行定量评价,以目标3为例,如

表 1. 不同数目的相机阵列对于目标3重聚焦图像的像质评价指标

Table 1. Image quality evaluation index of different number of camera arrays for target 3

|

从

3 实验和分析

3.1 实验系统设计

基于以上理论分析,搭建了一套如

图 6. Schematic diagram of optical components defect detection based on camera array

Fig. 6. Schematic diagram of optical components defect detection based on camera array

三个光学元件为表面有缺陷的200 mm×200 mm有机玻璃板,距离相机光心平面分别为2 380,2 580和2 780 mm。相机的阵列数为5×5;相机基线间距30 mm。可见光波段CCD,分辨率为2 048×2 048,像素大小5.5 μm。光学定焦镜头F数为1.4,焦距50 mm,波段为400~700 nm;为达到阵列相机的效果,利用有效平移范围为150 mm×150 mm的二维平移台带动相机移动。成像系统对焦物距为2 580 mm时,通过成像系统景深公式计算可得,前景深为211 mm,后景深为252 mm,三个物体均位于成像系统景深范围之内,因此在阵列相机中均可清晰成像。CCD像素大小为5.5 μm,当像点为一个像素大小时,对应物距为2 380 mm的目标1物空间的尺寸,即空间分辨率为0.256 3 mm;对应物距为2 580 mm的目标2物空间的空间分辨率为0.278 3 mm;对应物距为2 780 mm的目标3物空间的空间分辨率为0.300 3 mm。

阵列相机成像之前要确定相机的内外参数矩阵,建立物空间物点到图像坐标系像点的映射关系,即阵列相机标定的过程,本实验采用张正友标定算法[18],该算法精度高、操作简单,是相机标定领域最为经典的算法之一。本文使用的平面黑白棋盘格标定板标定相机,标定板每个方格边长均为30 mm。

3.2 实验结果与分析

从不同角度、不同距离拍摄14幅图像对棋盘图像进行标定,通过MATLAB相机标定工具箱计算获得相机内参数矩阵

按照

图 7. Digital refocusing results of the three targets

Fig. 7. Digital refocusing results of the three targets

从重聚焦图像

图 8. Schematic diagram of length and width comparison of defects’ external rectangle under digital refocusing and off-line detection methods

Fig. 8. Schematic diagram of length and width comparison of defects’ external rectangle under digital refocusing and off-line detection methods

相比传统调焦的在线检测方法,基于相机阵列的光学组件表面缺陷在线检测方法有一些独特的优势,首先,集成后的相机阵列可以对装配好的光学系统进行缺陷检测,可以同时对多个光学元件进行在线检测,可以更好地辅助光学系统的工作。其次,相机阵列还具备深度估计的能力,可以对光学系统中产生缺陷的光学元件进行定位,方便更换和维修。最后,基于波前编码技术的长景深相机具备长景深进行成像的能力,结合本文的检测方法可以提高多个光学元件表面缺陷在线检测的精度和效率。

4 结 论

本文针对光学系统中序列光学组件提出了基于相机阵列的光学组件表面缺陷在线检测方法,建立了相机阵列的成像模型并给出了数字重聚焦表达式,以及空间分辨率的表达式。接着利用MATLAB模拟相机阵列成像过程和数字重聚焦过程。最后通过实验验证了相机阵列检测系统对光学组件缺陷检测的可行性,对比相机阵列数字重聚焦和离线检测缺陷点的外接矩形长度和宽度,结果表明,本文提出的检测技术能够同时对位于景深范围内的多个光学元件进行在线检测。将来可以结合长景深成像技术方面进行进一步研究,该方法在光学元件缺陷在线检测中有着一定的应用前景。

[3] 杨甬英, 陆春华, 梁蛟, 等. 光学元件表面缺陷的显微散射暗场成像及数字化评价系统[J]. 光学学报, 2007, 27(6):1032-1038. (Yang Yongying, Lu Chunhua, Liang Jiao, et al. Microscattering dark field imaging and digital evaluation system for surface defects of optical elements[J]. Chinese Journal of Optics, 2007, 27(6): 1032-1038

[4] Thompson C E L. Optics damage inspection f the NIF[C]Proc of SPIE. 1999, 3492:921932.

[5] Conder A, Alger T, Azevedo S, et al. Final optics damage inspection (FODI) f the National Ignition Facility[C]Proc of SPIE. 2008:672010.

[6] 邓燕, 许乔, 柴立群, 等. 光学元件亚表面缺陷的全内反射显微检测[J]. 强激光与粒子束, 2009, 21(6):836-839. (Deng Yan, Xu Qiao, Chai Liqun, et al. Total internal reflection microscopy of subsurface defects of optical elements[J]. High Power Laser and Particle Beams, 2009, 21(6): 836-839

[7] 赵文川, 钟显云, 刘彬. 基于条纹反射的光学表面疵病检测法[J]. 光子学报, 2014, 43:0912007. (Zhao Wenchuan, Zhong Xianyun, Liu Bin. Detection method of optical surface defects based on fringe reflection[J]. Journal of Photonics, 2014, 43: 0912007

[8] 任冰强, 黄惠杰, 张维新, 等. 光学元件损伤在线检测装置及实验研究[J]. 强激光与粒子束, 2004, 16(4):466-468. (Ren Bingqiang, Huang Huijie, Zhang Weixin, et al. On-line detection device and experimental study of optical element damage[J]. High Power Laser and Particle Beams, 2004, 16(4): 466-468

[9] 解亚平. 高功率固体激光光学元件损伤在线检测装置的研究[D]. 武汉: 华中科技大学, 2006: 3540.Xie Yaping. Research on online damage detection device f high power solid laser optical elements[D]. Wuhan: Huazhong University of Science Technology, 2006: 3540

[11] 彭志涛. 强激光复杂光机组件光学元件激光损伤在线检测技术研究[D]. 绵阳: 中国工程物理研究院, 2011: 4148.Peng Zhitao. Online laser damage detection technology f optical components of highpower complex opticalmechanical components[D]. Mianyang: China Academy of Engineering Physics, 2011: 4148

[12] 解亚平, 孙志红, 成泽, 等. 光学元件损伤在线检测中的图像处理[J]. 强激光与粒子束, 2006, 18(7):1086-1088. (Xie Yaping, Sun Zhihong, Cheng Ze, et al. Image processing in the online detection of optical element damage[J]. High Power Laser and Particle Beams, 2006, 18(7): 1086-1088

[15] 肖照林. 基于相机阵列的光场成像与深度估计方法研究[D]. 西安: 西北工业大学, 2014: 3540.Xiao Zhaolin. Research on camerabased light field imaging depth estimation method[D]. Xi''an: Nthwestern Polytechnical University, 2014: 3540

[16] ZelnikMan L, Irani M. Multiview subspace constraints on homographies[C]International Conference on Computer Vision. 1999.

[17] Hartley R, Zisserman A. Multiple view geometry in computer vision[M]. Cambridge: Cambridge University Press, 2003.

Article Outline

张文学, 王继红, 任戈. 基于相机阵列的光学组件缺陷在线检测方法[J]. 强激光与粒子束, 2020, 32(5): 051001. Wenxue Zhang, Jihong Wang, Ge Ren. Optical elements defect online detection method based on camera array[J]. High Power Laser and Particle Beams, 2020, 32(5): 051001.