不同焊接工艺对SUS301L-MT不锈钢接头组织和力学性能的影响  下载: 876次

下载: 876次

1 引言

SUS301L奥氏体不锈钢是一种亚稳态不锈钢,其为新一代地铁车辆车体专用材料。SUS301L不锈钢在冷轧过程中会发生马氏体转变,其强度可大幅度提高[1]。根据冷轧加工变形量的不同,可将SUS301L不锈钢分为低强度型(LT)、特定强度型(DLT)、特殊抗拉型(ST)、中等强度型(MT)和高强度型(HT)五类[2]。

奥氏体不锈钢的热膨胀系数为碳钢的1.5倍,热导率仅为碳钢的1/3,因此,奥氏体不锈钢不适宜采用大热输入量的焊接工艺,在不锈钢车体焊接制造的过程中广泛使用了点焊工艺[3]。激光焊接和激光-电弧复合焊接技术具有焊接速度快、热输入量小的特点,可以减小焊接产生的热形变和焊接残余应力,同时也可以提高车体的气密性,达到降噪目的。SUS301L不锈钢材料在冷轧过程中产生的马氏体在焊接热循环的作用下发生回火或马氏体向奥氏体逆转变,使热影响区的强度和硬度降低。同时,较大的焊接热输入增加了接头组织的不连续性,从而增大了焊接残余应力和形变,严重影响焊接结构的服役安全性。唐舵等[4]发现,SUS301L-HT不锈钢经激光焊后的接头强度达到979.1 MPa,比熔化极稀有气体保护电弧焊(MIG)的接头强度高出约200 MPa。陈洋等[5-6]研究发现,SUS301L不锈钢板CO2激光-MIG复合焊接的焊缝在凝固冷却过程中发生了δ-γ固态相变,这是由块状转变和δ、γ相界面处的短程自由扩散作用共同完成的。朱国仁等[7]指出,非熔透型激光焊SUS301L不锈钢接头的剪切拉伸强度和抗疲劳强度均高于熔透型激光焊的,且非熔透型激光焊接头的抗疲劳强度高于普通电阻式点焊的,并推荐对2 mm以下薄板组合搭接焊使用非熔透型激光焊。张岩等[8]对脉冲激光焊SUS301L不锈钢接头的组织和性能进行了研究。Fu等[9-10]开展了焊接工艺对不锈钢接头腐蚀性能的影响研究。以上研究主要针对SUS301L不锈钢薄板,新一代地铁使用的不锈钢底架的材料厚度达到了8 mm,因此,有必要对SUS301L不锈钢中厚板的焊接工艺进行进一步的研究。

本文采用活性气体保护电弧焊(MAG)、激光焊和激光-MAG复合焊工艺焊接了厚度为8 mm的SUS301L-MT不锈钢板材,对不同工艺下获得的接头组织和力学性能进行了对比分析,研究结果为SUS301L不锈钢中厚板在新一代地铁底架上的应用提供了参考。

2 材料及试验

试验母材为SUS301L-MT奥氏体不锈钢,抗拉强度为990 MPa,屈服强度为705 MPa。填充金属选取ER308L Si焊丝,直径为1.0 mm。母材和焊丝的成分见

表 1. SUS301L-MT不锈钢和ER308L Si焊丝的化学成分(质量分数,%)

Table 1. Chemical compositions of SUS301L-MT stainless steel and ER308L Si welding wire (mass fraction, %)

|

不同焊接工艺的坡口设计如

试板焊接完成后,选出焊缝探伤合格的试板进行切取并制备金相试样,对焊缝区相组成进行X射线衍射分析(XRD);随后在质量分数为10%的草酸溶液中电解蚀刻试样,通过扫描电镜(SEM)对焊缝微观组织进行分析比较。采用维氏硬度计对接头硬度分布进行测定,载荷为9.8 N,保持时间为10 s。采用XRD对残余应力分布进行测试,测试线位于试板中部残余应力稳定区域。以焊缝为中心切取拉伸试样,试样标距为100 mm,拉伸速率5 mm·min-1。

3 结果与分析

3.1 微观组织

不同焊接工艺下得到的接头宏观形貌如

图 3. 不同焊接工艺下的接头宏观形貌。(a) MAG焊;(b)激光焊;(c)激光-MAG复合焊

Fig. 3. Macrostructures of joints under different welding processess. (a) MAG welding; (b) laser welding; (c) laser-MAG hybrid welding

图 4. 不同焊接工艺下的接头焊缝区XRD结果

Fig. 4. XRD results of weld zones of joints under different welding processes

不同焊接工艺下得到的接头焊缝区域XRD结果如

不同焊接工艺下的接头焊缝区的微观组织形貌如

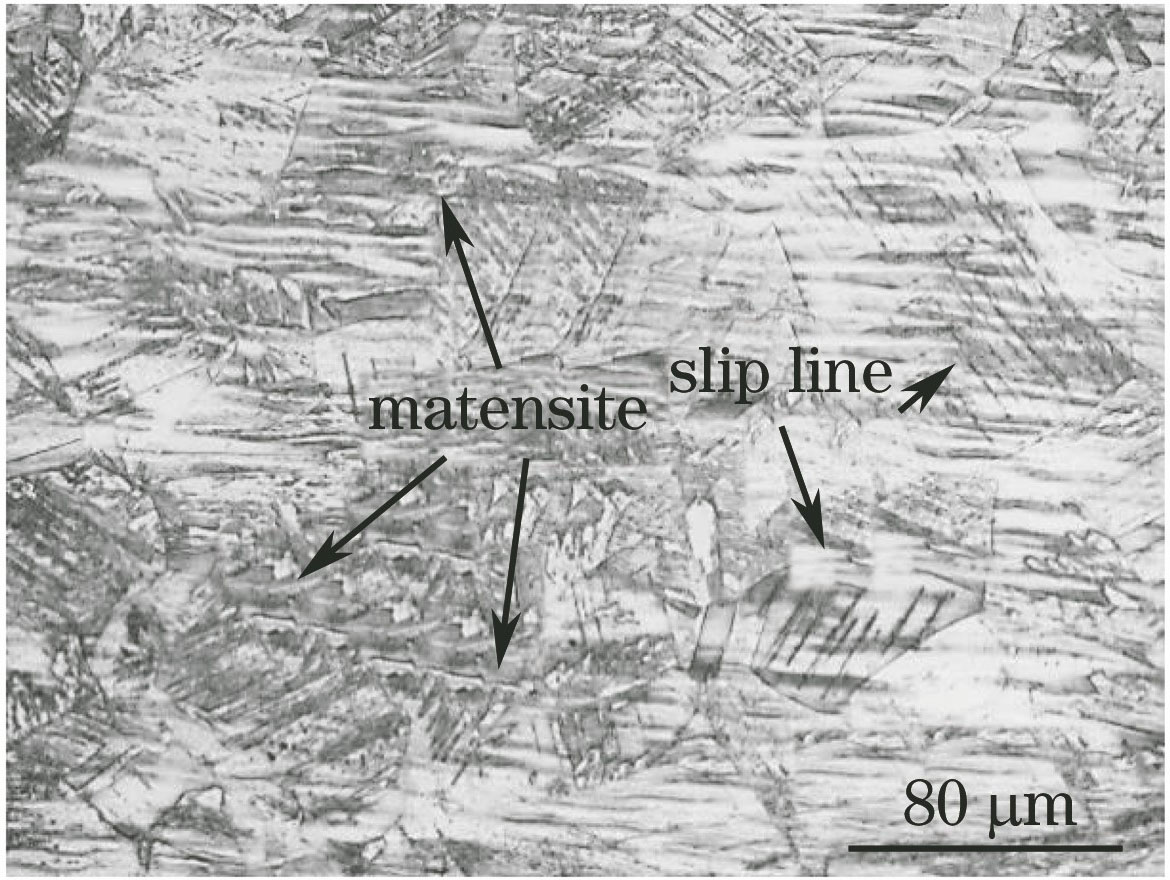

不同焊接工艺下得到的接头热影响区的微观组织形貌如

图 5. 不同焊接工艺下的焊缝区微观组织。(a) MAG焊;(b)激光焊;(c)激光-MAG复合焊

Fig. 5. Microstructures of weld zones under different welding processes. (a) MAG welding; (b) laser welding; (c) laser-MAG hybrid welding

图 6. 不同焊接工艺下的焊缝热影响区微观组织。(a) MAG焊;(b)激光焊;(c)激光-MAG复合焊

Fig. 6. Microstructures of heat affected zones under different welding processes. (a) MAG welding; (b) laser welding; (c) laser-MAG hybrid welding

Fe的质量分数为70%的不锈钢伪相图如

式中L表示液态,α表示铁素体,γ表示奥氏体。在焊接过程中,熔池凝固过程为非平衡过程,周围母材的冷却作用和焊接热源的集中将促使极大的温度梯度形成。熔池在较高的温度梯度下,以熔合线附近的母材为形核点进行非平衡冷却,并通过非均匀形核凝固为柱状晶,高温δ铁素体未能完全转变为奥氏体而以树枝晶的形式残留下来。焊缝在凝固过程中,首先析出高温铁素体;随着温度的降低,高温铁素体转变为奥氏体,在较大的冷却速度下以无扩散块状转变形式瞬间完成转变,残留的高温铁素体以树枝状分布在奥氏体中,从而形成

图 7. Fe质量分数为70%的不锈钢伪相图

Fig. 7. Pseudo-phase diagram of stainless steel for Fe with mass fraction of 70%

3.2 硬度分析

距离接头上下表面2 mm处的维氏硬度分布如

图 8. 接头不同位置的硬度分布。(a)上部;(b)下部

Fig. 8. Hardness distributions at different positions of joints. (a) Top, (b) bottom

3.3 残余应力分析

平板对接焊接头中的焊缝及近焊缝处经历过高温的区域中存在纵向残余拉应力。不同焊接工艺下得到的接头纵向和横向残余应力的分布情况如

由于焊缝为铸态,热影响区经历焊接热循环后强度减小,但仍然高于焊缝,当残余应力值超过屈服强度时,将发生局部塑性变形而使应力得到释放,最终残余应力值不超过局部的屈服强度。因此,三种焊接接头的残余应力分布呈“M”形。为了平衡焊缝和热影响区内的残余拉应力,因此,在母材内呈现出压应力。同时,母材经过冷轧发生马氏体转变后存在一定的压应力。当接头中存在较大的残余拉应力时,通过与外载荷的叠加,接头的强度被降低[12]。MAG焊接头较大的残余拉应力也是导致其强度比激光焊和激光-MAG复合焊强度更低的一个原因。

图 9. 不同焊接工艺下的接头残余应力分布。(a)纵向;(b)横向

Fig. 9. Residual stress distributions of joints under different welding processes. (a) Longitudinal; (b) transverse

3.4 抗拉强度

三种焊接接头的抗拉强度和屈服强度结果如

图 10. 不同焊接工艺下的接头强度比较

Fig. 10. Strength comparison of joints under different welding processes

三种焊接接头的断口SEM形貌如

在拉伸过程中,当应力达到屈服点之后,材料发生微孔缩聚而断裂。由于三种焊缝金属的成分和组织基本相同,因此,表现出了相似的屈服强度。在材料内部形成微孔并长大的过程中,三种焊接工艺下所得的焊缝内δ铁素体的尺寸和分布存在一定的差异,因此,在断口上表现出了与δ铁素体分布相似的韧窝形貌。

图 11. 不同焊接工艺下的接头断口微观形貌。(a)激光-MAG复合焊;(b)激光焊;(c) MAG焊

Fig. 11. Fracture morphologies of joints under different welding processes. (a) Laser-MAG hybrid welding; (b) laser welding; (c) MAG welding

4 结论

通过三种焊接工艺进行了SUS301L-MT不锈钢焊接,分析比较了焊接工艺对接头组织和力学性能的影响,得到以下结论。

1) 三种焊接工艺下的接头焊缝组织均由树枝状的δ铁素体和奥氏体组成,MAG焊的接头焊缝中的δ铁素体含量最小,激光焊和激光-MAG复合焊的接头焊缝中的δ铁素体更细密。

2) MAG焊的接头热影响区宽度达到3 mm左右,激光焊和激光-MAG复合焊的热影响区宽度仅为1 mm左右。

3) 三种焊接工艺下的接头纵向和横向残余应力均呈“M”形分布,峰值均出现在焊趾位置,MAG焊的接头具有最高的残余应力峰值。

4) 激光-MAG复合焊的接头抗拉强度达到906 MPa,激光焊的为837 MPa,MAG焊的仅为612 MPa。

5) 三种焊接工艺下的接头拉伸断口均为韧窝形貌,激光-MAG复合焊的接头断口韧窝更均匀细密。

[1] 杜海宪, 徐锋, 洪流, 等. SUS301L不锈钢冷轧产品的开发[J]. 世界钢铁, 2010( 6): 52- 54.

Du HX, XuF, HongL, et al. Development of SUS301L cold rolled stainless steel products[J]. World Iron & Steel, 2010( 6): 52- 54.

[2] 刘伟, 李强, 焦德志, 等. 冷轧301L奥氏体不锈钢的变形和应变硬化行为[J]. 金属学报, 2008, 44(7): 775-780.

Liu W, Li Q, Jiao D Z, et al. Deformation and strain hardening behaviors of austenitic cold rollded 301L stainless steels[J]. Acta Metallurgica Sinica, 2008, 44(7): 775-780.

[4] 唐舵, 王春明, 田曼, 等. SUS301L-HT不锈钢激光焊接与MIG焊接对比试验研究[J]. 中国激光, 2015, 42(7): 0703003.

[5] 陈洋, 吴世凯, 肖荣诗. SUS301L不锈钢CO2激光-MIG复合焊接头组织性能研究[J]. 中国激光, 2014, 41(1): 0103004.

[6] 陈洋, 吴世凯, 肖荣诗. SUS301L不锈钢薄板CO2激光-MIG复合焊工艺研究[J]. 应用激光, 2013, 33(2): 158-163.

[7] 朱国仁, 陈松, 李蒙蒙. SUS301L不锈钢非熔透型激光搭接焊的疲劳特性分析[J]. 焊接学报, 2016, 37(4): 14-18.

Zhu G R, Chen S, Li M M. Study on fatigue performance of stainless steel non-penetration laser lap welding of SUS301L stainless steel body[J]. Transactions of the China Welding Institution, 2016, 37(4): 14-18.

[8] 张岩, 谷晓燕, 朱丽娟, 等. SUS301L薄板不锈钢脉冲激光焊接头的组织特点与硬度分布[J]. 材料热处理学报, 2016, 37(s): 55-60.

ZhangY, Gu XY, Zhu LJ, et al. Microstructure characteristics and hardness distribution of pulsed laser welded SUS301L stainless steel sheet joint[J]. Transactions of Materials and Heat Treatment, 2016, 37( s): 55- 60.

[9] Fu Z H, Gou G Q, Xiao J, et al. The effect of temperature on the SCC behavior of AISI301L stainless steel welded joints in 3.5% NaCl solution[J]. International Journal of Modern Physics B, 2017, 31(16/17/18/19): 1744048.

[10] 龚利华, 戚霞. 焊接及热处理工艺对0Cr18Ni9Ti不锈钢耐蚀性的影响[J]. 金属热处理, 2009, 34(6): 90-93.

Gong L H, Qi X. Influence of welding and heat treatment processes on corrosion resistance of 0Cr18Ni9Ti stainless steel[J]. Heat Treatment of Metals, 2009, 34(6): 90-93.

[11] 孙晓娜, 雷毅, 张鹰. 厚板奥氏体不锈钢焊缝显微组织分析[J]. 金属热处理, 2006, 31(10): 21-23.

Sun X N, Lei Y, Zhang Y. Microstructure analysis of weld joint for austenitic stainless steel thick plate[J]. Heat Treatment of Metals, 2006, 31(10): 21-23.

[12] 柯伸道. 焊接冶金学[M]. 闫久春, 杨建国, 张广军, 译. 北京: 高等教育出版社, 2012.

KouS. Welding metallurgy[M]. Yan J C, Yang J G, Zhang G J, Transl. Beijing: Higher Education Press, 2012.

曾强, 朱绍维, 付正鸿. 不同焊接工艺对SUS301L-MT不锈钢接头组织和力学性能的影响[J]. 激光与光电子学进展, 2018, 55(3): 031405. Qiang Zeng, Shaowei Zhu, Zhenghong Fu. Effects of Different Welding Processes on Microstructure and Mechanical Properties of SUS301L-MT Stainless Steel Joints[J]. Laser & Optoelectronics Progress, 2018, 55(3): 031405.