激光熔覆W-Cu复合材料的组织形貌与工艺参数的相关性  下载: 790次

下载: 790次

1 引言

W-Cu复合材料兼具了W的高强度、低热膨胀系数、良好的抗电弧腐蚀性,以及Cu的优异的导电导热性和塑性[1-2];同时,在高温下还具备自冷却性能[3]。W-Cu复合材料常用于高压电触头、集成电路的散热片、火箭喷管喉衬等零件的制备[4-6]。由于W和Cu的熔点、密度和晶格类型具有较大差异,因此两者无法形成固溶体及金属间化合物。W-Cu复合材料常用的加工方法包括熔渗法和高温液相烧结法。熔渗法可获得相对致密度为97%~98%的零件,是目前最为成熟的加工方法之一;高温液相烧结法得到的零件的相对致密度为90%~95%,适用于对材料性能要求不高的领域[7]。

激光增材制造技术是一种柔性化程度高、研发周期短的加工方法,可用于金属零件的直接制造及材料的表面改性和修复等[8]。Gu等[9-11]在W-Cu复合材料直接激光烧结过程中发现了一种新型的“W包Cu”结构。Yan等[12]采用选区激光熔化(SLM),对不同配比的W-(Ni)-Cu复合粉末进行成形,发现材料的组织性能受液相烧结机制和固相烧结机制的共同影响。Song等[13]在Cu基合金粉末SLM加工过程中,通过分离模型法得到厚度为123~276 μm的W-Cu薄壁件。Wang等[14]利用SLM方法实现了W-10%Ni-10%Cu复杂零件的制备,并发现了非晶态的W-Ni固溶体。严深平等[15]发现,W颗粒团聚是激光直接成形W-Cu复合材料内部孔隙形成的主要原因之一。闫岸如等[16]发现,在SLM过程中,由形状规则的W粉成形得到的零件质量更好。然而,关于W-Cu激光熔覆直接成形的研究多针对铺粉法,关于同轴送粉法的研究却鲜有报道。

同轴送粉法的粉末利用率高,适用于复杂零件的加工,可实现金属零件的近净成形。然而,在同轴送粉过程中,粉末具有一定的初始速度,这使得各因素对熔覆层的影响更复杂,铺粉法的研究结果并不能完全适用于同轴送粉法。此外,目前比较常用的仍为高W含量的W-Cu复合材料,即Cu质量分数为10%~50% [17],本文选用了Cu质量分数为40%的W-Cu混合粉末,采用同轴送粉的方法进行激光熔覆,研究了工艺参数对单道熔覆层几何特征及颗粒分布状况的影响。采用单道多层熔覆制得薄片状的立体试样,探究了相对致密度随工艺参数的变化规律。

2 实验材料及方法

2.1 实验材料

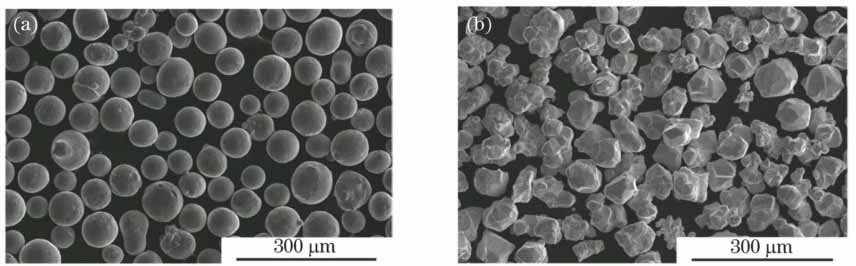

选用直径为48~106 μm的球形Cu粉和不规则W粉作为原料,粉末纯度(质量分数)为99.9%,两种粉末的微观形貌如

图 1. 粉末原料微观形貌。(a) Cu粉;(b) W粉

Fig. 1. Micromorphology of raw material powder. (a) Cu powder; (b) W powder

2.2 激光加工

激光加工系统由德国IPG公司生产的最大输出功率为1000 W的YLR-1000连续多模光纤激光器(波长为1070 nm)、日本YASKAWA公司生产的DX200型6轴联动机器人以及配套的粉末送料系统、数控系统、光学系统、水冷系统和气氛保护系统组成。采用同轴送粉的方法进行激光熔覆加工,Ar为保护气体,N2为送粉气体,气体流量均为10 L·min-1。加工时采用正离焦,粉末汇聚点位于基底表面,激光工艺参数为:激光功率200~1000 W,扫描速率1~14 mm·s-1,送粉速率0.13~1.01 g·s-1,光斑直径0.4~3 mm。

2.3 性能测试

利用德国卡尔蔡司公司生产的Axio CSM 700 白光共聚焦系统进行金相照片的拍摄及分析,利用金属显微组织检验方法制备金相试样,无需腐蚀。采用美国FEI公司生产的Quanta 250F 扫描电子显微镜观察试样的微观形貌,并利用配套的能谱仪(EDS)进行线扫描分析。采用阿基米德排水法测量试样的相对致密度。

3 实验结果及分析

3.1 工艺参数对熔覆层几何特征的影响

激光熔覆材料的横截面如

式中

当送粉速率

式中

图 2. 激光熔覆材料横截面。(a)示意图;(b)实际的

Fig. 2. Cross section of laser cladding material. (a) Schematic; (b) actual

图 3. 熔覆层的宽高比随激光功率和扫描速度的变化

Fig. 3. Width-height ratio of cladding layer versus laser power and scanning speed

观察熔覆层横截面发现,在一定的参数条件下,横截面中的稀释区极小甚至不会形成典型的稀释区。采用同轴送粉方法进行激光熔覆时,扫描速度不仅会影响能量密度的大小,还会改变单位面积上的送粉量,这两者对稀释区的作用恰好相反。为了综合分析稀释区形成的影响因素,引入了送粉密度

工艺参数对稀释区的影响如

式中

图 4. 工艺参数对稀释区形成的影响

Fig. 4. Influences of process parameters on formation of dilution zone

不同送粉密度和面能量密度下熔覆层稀释率的变化如

密度的增大使得更多的能量作用于粉末和基底,从而使得熔覆层的稀释率增大。

3.2 工艺参数对颗粒分布状况的影响

不同工艺参数下熔覆层横截面的颗粒分布如

图 5. 熔覆层稀释率随送粉密度和面能量密度的变化

Fig. 5. Dilution ratio of cladding layer versus powder-feeding density and surface energy density

图 6. 不同参数下熔覆层截面颗粒分布。(a) ξ=14.00×10-3 g·mm-2,ε=30.00×10-3 kJ·mm-2;(b) ξ=15.56×10-3 g·mm-2,ε=31.48×10-3 kJ·mm-2;(c) ξ=13.00×10-3 g·mm-2,ε=26.67×10-3 kJ·mm-2;(d) ξ=13.00×10-3 g·mm-2,ε=13.33×10-3 kJ·mm-2;(e) ξ=17.67×10-3 g·mm-2,ε=13.33×10-3 kJ·mm-2;(f) ξ=18.67×10-3 g·mm-2,ε=13.33×10-3 kJ·mm-2

Fig. 6. Particle distribution in cross-section of cladding layer under different parameters. (a) ξ=14.00×10-3 g·mm-2, ε=30.00×10-3 kJ·mm-2; (b) ξ=15.56×10-3 g·mm-2, ε=31.48×10-3 kJ·mm-2; (c) ξ=13.00×10-3 g·mm-2, ε=26.67×10-3 kJ·mm-2; (d) ξ=13.00×10-3 g·mm-2, ε=13.33×10-3 kJ·mm-2; (e) ξ=17.67×10-3 g·mm-2, ε=13.33×10-3 kJ·mm-2; (f) ξ=18.67×10-3 g·mm-2, ε=13.33×10-3 kJ·mm-2

图 7. 熔覆层线扫描测试结果。(a)区域;(b)图谱

Fig. 7. Line scanning results of cladding layer. (a) Region; (b) spectrogram

不同工艺参数下截面的颗粒分布统计结果如

图 8. 工艺参数对熔覆层截面颗粒分布的影响

Fig. 8. Influences of process parameters on particle distribution in cross-section of cladding layer

随着有效质量能量密度的减小,熔覆层颗粒分布变化过程如

在激光熔覆过程中,熔池中的W颗粒受液相Cu的表面张力和粘滞力、颗粒自身的重力和由不规则形状引起的扭矩力等影响。由于激光能量呈高斯分布,因此,当熔池内的温度梯度引起的液相Cu表面张力梯度大于粘滞力时,将出现马兰戈尼对流。Yin等 [23]研究表明,在毫米量级的熔池中,马兰戈尼对流的最终效应是在熔池中形成一个逆时针的汇聚流,使颗粒趋向于汇聚在一起。同时,W颗粒受到液相Cu的表面张力作用,趋向于分布在Cu相周围。熔覆层内部的颗粒分布状况是这两个作用相互均衡的结果。当

图 9. 熔覆层颗粒分布随有效质量能量密度的变化

Fig. 9. Particle distribution in cladding layers versus effective mass energy density

3.3 工艺参数对相对致密度的影响

单道多层熔覆得到的W-Cu薄壁件的相对致密度测量结果如

图 10. 熔覆试样的相对致密度随(a)激光功率和扫描速度以及(b)有效质量能量密度的变化

Fig. 10. Relative density of cladding samples versus (a) laser power and scanning speed, and (b) effective mass energy density

从

图 11. 不同宽高比的单道多层堆积示意图。(a)宽高比小;(b)宽高比大

Fig. 11. Diagram of single track multi-layer cladding with different width-height ratios. (a) Small width-height ratio; (b) large width-height ratio

由实验中单道熔覆层几何形状的变化可知,当

4 结论

采用同轴送粉法在45#钢基底上进行了W-Cu复合材料的单道和单道多层熔覆实验,研究了不同工艺参数对熔覆层几何特性、颗粒分布特征以及相对致密度的影响,得出以下结论。

1) 在同一加工体系下,熔覆层散逸能量密度不变,当

2) 当送粉密度不变时,熔覆层的稀释率随激光面能量密度的增大而增大。

3) 在同一加工体系下,随着

4) 单道熔覆层几何形状对单道多层堆积下的

[3] 周武平, 吕大铭. 钨铜材料应用和生产的发展现状[J]. 粉末冶金材料科学与工程, 2005, 10(1): 21-25.

[7] 范莉, 李业建. W-Cu复合材料的应用及制造技术[J]. 电工材料, 2013( 3): 25- 31.

FanL, Li YJ. Application and manufacturing technology of W-Cu composite material[J]. Electrical Engineering Materials, 2013( 3): 25- 31.

[8] 黄卫东. 激光立体成形——高性能致密金属零件的快速自由成形[M]. 西安: 西北工业大学出版社, 2007: 5- 10.

[15] 严深平, 张安峰, 李涤尘, 等. 粉末混合均匀性及W粉形态对激光直接成形W-Cu复合材料成形质量的影响[J]. 中国激光, 2017, 44(6): 0602001.

[16] 闫岸如, 杨恬恬, 王燕灵, 等. 钨粉粒度和形状对选区激光熔化W-xCu成形与显微组织的影响[J]. 中国激光, 2016, 43(2): 0203007.

[17] 吕大铭. 钨铜复合材料研究的新进展[J]. 中国钨业, 2000, 15(6): 27-31.

[19] 严铄. 纯铜表面张力的温度系数[J]. 金属学报, 1965, 8(2): 251-258.

[20] TakamichiI, Roderick I L G. The physical properties of liquid metals[M]. New York: Oxford University Press, 1993.

[21] 强文江, 吴承建. 金属材料学(第3版)[M]. 北京: 冶金工业出版社, 2016: 14.

Qiang WJ, Wu CJ. Metal material science (3th)[M]. Beijing: Metallurgical Industry Press, 2016: 14.

[22] 高海燕. 高强高导形变Cu-Fe-Ag原位复合材料制备技术基础[D]. 上海: 上海交通大学, 2007.

Gao HY. Study on high-strength and high conductivity deformation processed Cu-Fe-Ag in situ composites[D]. Shanghai: Shanghai Jiao Tong University, 2007.

Article Outline

顾赛男, 王广原, 秦渊, 杨森. 激光熔覆W-Cu复合材料的组织形貌与工艺参数的相关性[J]. 中国激光, 2018, 45(4): 0402005. Gu Sainan, Wang Guangyuan, Qin Yuan, Yang Sen. Correlation between Process Parameters and Microstructure Morphologies of W-Cu Composites Fabricated by Laser Cladding[J]. Chinese Journal of Lasers, 2018, 45(4): 0402005.