锂电池涂布在线测量中的线阵相机标定方法  下载: 1118次

下载: 1118次

1 引言

锂电池行业是目前国家重点扶植的新能源行业,作为我国863计划的重点项目,其在汽车、数码和电动车等行业都有广阔的应用前景,国家已出台30多项政策促进并保证锂电池行业的健康发展。2017年,中国生产锂电池已占全球40%以上,锂电池生产企业也多达上千家[1]。但是,锂电池生产工艺比较复杂(一般需要搅拌、涂布和对辊等十余道工序),并且对环境要求高,锂电池的质量容易受影响。随着人们对锂电池质量关注度的日益增高,生产企业也对锂电池生产的过程控制更加重视。

锂电池通常由正极、负极、隔膜、电解液和外壳组成。电池工作时,通过锂离子在正/负极之间的迁移来完成充放电[2]。电池极片作为锂电池的基础,其涂布质量影响电池性能。目前,尽管中国已经成为锂电池的生产大国,但大多数企业生产的电池品质并不理想。如韩日巨头的产品不合格率仅有10-6,即每生产一百万只电芯,不合格电芯仅一只甚至没有;而中国企业的电芯产品合格率勉强达到90%[3]。因此,为进一步保证电池品质,提高电池极片涂布质量和产品合格率、精度成了当务之急。

为了提高锂电池涂布的产品合格率及其精度、减少误差造成的材料损耗,锂电池涂布生产过程需要在线检测、及时调控。传统检测利用工具进行肉眼检测,对工人技术要求较高,劳动强度大,存在较大误差。为降低锂电池涂布生产过程中的测量误差、提高检测精度和工作效率,现引入带有线阵相机的视觉测量系统,其中线阵相机的标定是视觉系统中最复杂、最重要的环节。因此,本文对锂电池涂布宽度在线测量中的线阵相机标定技术进行了研究,根据线阵相机的特点和锂电池涂布的检测需求,简化了标定技术,在此基础上对相应的软件系统进行开发,并应用于现场实践。

2 基本原理

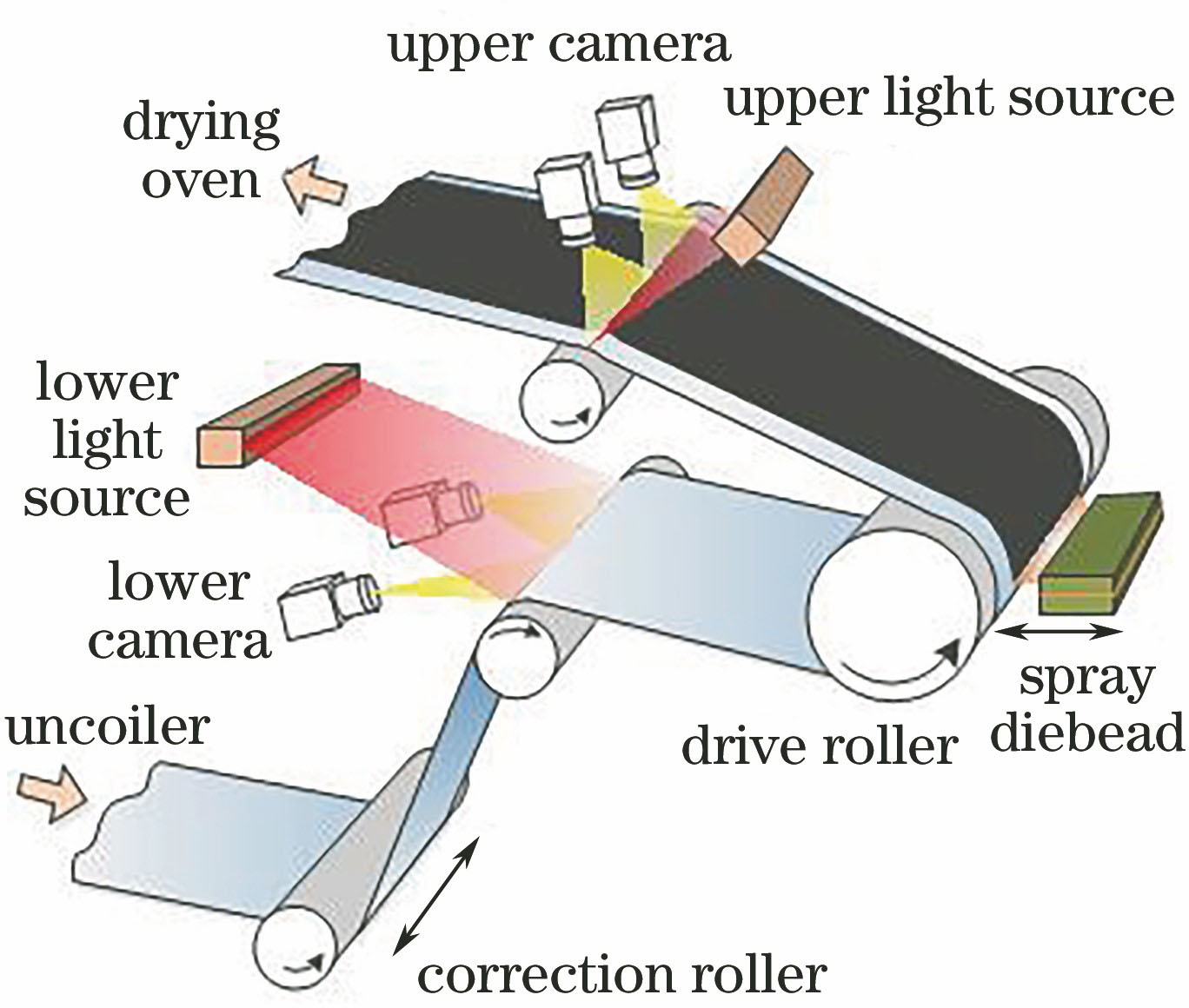

2.1 锂电池涂布在线视觉测量系统设计

锂电池涂布在线视觉测量系统如

2.2 线阵相机的标定及畸变校正

线阵相机精度高、速度快、抗干扰能力强,适用于连续性产品的在线检测。要获得产品边界的精确坐标,需对检测目标进行图像坐标系

2.3 线阵相机的单维度标定法

目前,相机标定主要有Tsai标定法和张氏标定法[7],这两种方法需要拍摄若干角度的标定板图像,然后按照(1)式的转换矩阵求相机的内参和外参。

式中:

但是,根据(1)式求解相机参数对标定图像的要求较高,标定点的差异性要求比较高。而线阵相机成像时需要拍摄物有相对运动,高精度的标定板很难保证运动速度与采集速度的统一,标定板图像的采集困难。目前,对线阵相机的标定方法主要有构建标定面法[8]和虚拟靶标方法[9]。但这两种方法都需要通过构建标定面或辅助面,需要通过两个维度的空间坐标来确定标定参数。其实,涂布检测需求和线阵相机的特点更关注一个维度(

如

式中:

式中:

式中:

式中:

若找到的特征点数为

式中:

(8)式为线性方程,可直接求解得

2.4 线阵相机畸变校正

式中:

镜头的畸变误差主要由径向畸变和切向畸变组成[10]。径向畸变指矢量端沿着射线方向发生的长度变化,即矢径变化;切向畸变是理想点沿着切线方向发生的变化,也可以理解为角度方向上的变化。由于实际应用过程中,切向畸变的影响较小,一般只考虑径向畸变[11]。径向畸变通常用多项式表示,{

式中:Δ

尽管很多文献把线阵相机看成面阵CCD的一个特例[13],但实际上其成像原理有很大不同。在畸变形式上,面阵相机在

式中含有三个未知量{

3 实验结果

相机标定时,将一张黑白格子软尺(标定尺单位为0.005 m,误差为0.00001 m)贴在涂布上随带运行,从而抓取标定图像。求得标定点如

图 5. 标定图像。(a)左相机标定点;(b)右相机标定点

Fig. 5. Image calibration. (a) Left camera calibration point; (b) right camera calibration point

以

表 1. 相机标定结果

Table 1. Camera calibration results

|

从

表 2. 相机校正结果

Table 2. Camera calibration results

|

对比

因为张氏标定法考虑了2个方向的坐标变换和畸变,在进行求解时,

在以上算法的基础上,编写了涂布尺寸检测系统,并进行了现场测试。随机抽取4段1出6的涂布进行测量,共28个数据。其测量结果如

表 3. 特征点u方向坐标

Table 3. Characteristic point u-direction coordinates

|

表 4. 现场测试数据

Table 4. Field test datamm

|

4 结论

锂电池极片作为锂电池的基础,其涂布质量影响锂电池性能。针对锂电池涂布宽度在线测量中的标定技术进行研究,建立了线阵相机的畸变模型。根据实际需求和线阵相机的本身特点,提出了单维度标定法,在原生产系统的基础上提出了基于线阵相机的视觉在线检测系统,从而克服了人工检测问题,显著提高了锂电池涂布的质量和合格率。实践结果证明了该方法的有效性和可靠性,满足实际生产需求。

[1] 郎丰饶. 锂电池发展现状及应用研究[J]. 统计与管理, 2015( 8): 92- 93.

郎丰饶. 锂电池发展现状及应用研究[J]. 统计与管理, 2015( 8): 92- 93.

Lang FR. Development status and application research of lithium battery[J]. Statistics and Management, 2015( 8): 92- 93.

Lang FR. Development status and application research of lithium battery[J]. Statistics and Management, 2015( 8): 92- 93.

[3] 杨冬进, 娄建安. 锂离子电池及其在线检测前沿与发展综述[J]. 电源技术, 2018, 42(9): 1402-1403, 1419.

杨冬进, 娄建安. 锂离子电池及其在线检测前沿与发展综述[J]. 电源技术, 2018, 42(9): 1402-1403, 1419.

[4] 杨景豪, 刘巍, 刘阳, 等. 双目立体视觉测量系统的标定[J]. 光学精密工程, 2016, 24(2): 300-308.

杨景豪, 刘巍, 刘阳, 等. 双目立体视觉测量系统的标定[J]. 光学精密工程, 2016, 24(2): 300-308.

[5] 邹朋朋, 张滋黎, 王平, 等. 基于共线向量与平面单应性的双目相机标定方法[J]. 光学学报, 2017, 37(11): 1115006.

邹朋朋, 张滋黎, 王平, 等. 基于共线向量与平面单应性的双目相机标定方法[J]. 光学学报, 2017, 37(11): 1115006.

[6] 杨东升, 毕树生, 蔡月日, 等. 基于平行面多靶标标定的单目大视场平面测量[J]. 光学学报, 2017, 37(10): 1015001.

杨东升, 毕树生, 蔡月日, 等. 基于平行面多靶标标定的单目大视场平面测量[J]. 光学学报, 2017, 37(10): 1015001.

[7] 赵漫丹, 张振杰, 程传奇, 等. 利用直线特征进行单幅图像畸变校正方法[J]. 武汉大学学报(信息科学版), 2018, 43(1): 60-66.

赵漫丹, 张振杰, 程传奇, 等. 利用直线特征进行单幅图像畸变校正方法[J]. 武汉大学学报(信息科学版), 2018, 43(1): 60-66.

[9] 王子辰, 戴明, 李刚, 等. 基于虚拟立体靶标的线阵相机标定与分析[J]. 红外与激光工程, 2014, 43(3): 902-907.

王子辰, 戴明, 李刚, 等. 基于虚拟立体靶标的线阵相机标定与分析[J]. 红外与激光工程, 2014, 43(3): 902-907.

[10] 徐潺, 黄东兆, 杨天龙, 等. 基于平面靶标的相机内部参数标定精度分析[J]. 湖南科技大学学报(自然科学版), 2015, 30(1): 41-46.

徐潺, 黄东兆, 杨天龙, 等. 基于平面靶标的相机内部参数标定精度分析[J]. 湖南科技大学学报(自然科学版), 2015, 30(1): 41-46.

[12] 田雪, 雷志勇, 王泽民. 线阵CCD相机镜头畸变标定方法[J]. 电声技术, 2014, 38(4): 62-66.

田雪, 雷志勇, 王泽民. 线阵CCD相机镜头畸变标定方法[J]. 电声技术, 2014, 38(4): 62-66.

[13] 方素平, 夏晓华, 肖燕, 等. 一种线阵相机镜头畸变的标定方法[J]. 西安交通大学学报, 2013, 47(1): 11-14.

方素平, 夏晓华, 肖燕, 等. 一种线阵相机镜头畸变的标定方法[J]. 西安交通大学学报, 2013, 47(1): 11-14.

[14] 王子豪, 郭玲. 基于改进LM算法的摄像机标定研究[J]. 工业控制计算机, 2014, 27(10): 94-96.

王子豪, 郭玲. 基于改进LM算法的摄像机标定研究[J]. 工业控制计算机, 2014, 27(10): 94-96.

[15] 苏建东, 齐晓慧, 段修生. 基于单目视觉和棋盘靶标的平面姿态测量方法[J]. 光学学报, 2017, 37(8): 0815002.

苏建东, 齐晓慧, 段修生. 基于单目视觉和棋盘靶标的平面姿态测量方法[J]. 光学学报, 2017, 37(8): 0815002.

刘怀广, 王迪, 杨金堂, 刘源泂. 锂电池涂布在线测量中的线阵相机标定方法[J]. 激光与光电子学进展, 2019, 56(11): 111501. Huaiguang Liu, Di Wang, Jintang Yang, Yuanjiong Liu. Calibration of Linear Camera for Online Measurement of Lithium Battery Coating[J]. Laser & Optoelectronics Progress, 2019, 56(11): 111501.