制造误差对大尺度超振荡平面透镜聚焦性能的影响  下载: 1296次封面文章

下载: 1296次封面文章

1 引言

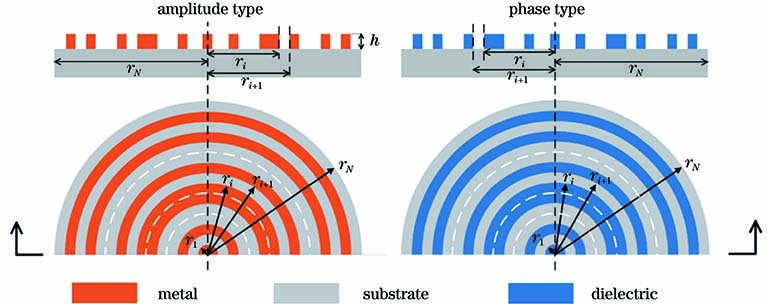

光学透镜是光学系统的基本组成单元,传统的光学透镜的聚焦及成像能力受衍射极限(0.5λ/NA)的客观约束,其中λ为照明波长,NA为光学系统物镜数值孔径。为了突破光学衍射极限及实现超分辨光学成像,超振荡平面透镜(SOL)近几年被提出并受到极大关注[1-10]。SOL由一系列微纳米尺度同心圆环构成,通过环带之间衍射光束的精细相干叠加,在远场形成超越衍射极限的亚波长聚焦光斑,是一种可以对相干光场进行直接聚焦的平面化透镜[1]。相比于传统折射光学透镜,SOL具有轻薄的结构和优异的聚焦性能,有助于光学系统的微型化和集成化。现有SOL的外形尺寸大多集中在几十微米到几百微米不等,径向环带宽大多在数百纳米[1-8],总体上属于微尺度范围。目前微尺度SOL在制造、应用和表征中存在的突出问题有:1)为获得超衍射聚焦性能,设计焦距需较小,短工作距离导致实用性较差;2)依赖于电子束曝光技术的制造成本较高,加工难度较大,不利于批量规模化加工及应用;3)测试表征相对困难,主要依赖于扫描电镜、原子力显微镜等超高分辨率检测仪器。因此发展毫米-厘米级大尺度SOL成为其实际应用中亟需解决的关键问题,同时为了降低微纳加工的成本,必须将最小环宽设计为较大尺度,即将特征尺度从亚微米增大至数十微米量级,在不改变SOL平面化和轻薄化基本特征的同时,可望将SOL提升至实用化水平。

目前国内外对毫米级以上的SOL研究较少,主要偏向于SOL的优化设计[11-13],然而在SOL的应用中必须面对的实际问题是SOL的制造允许误差对其聚焦性能的影响,当前尚未见到相关的国内外研究报道,揭示大尺度SOL的制造允许公差对其规模化工程应用具有重要意义。振幅型SOL和相位型SOL的制造允许公差直接决定了需要采用的三维微纳加工技术,若制造允许公差在100 nm以内时,则必须采用高精度的微纳制造方法,如电子束曝光和聚焦离子束刻蚀,若制造允许公差在100 nm以上时,则可以考虑采用成本更低、工艺成熟的紫外光刻技术进行制造。对于相位型SOL,纵向相位调制深度对其聚焦性能的影响也必须予以研究,进而确定相位型SOL实际的制造允许的刻蚀偏差范围,这些研究结果对相应的刻蚀加工工艺提出了明确的要求。

本文基于严格的矢量角谱理论(VAS)[13],利用严格的三维时域有限差分法进行了实验验证[13-16]。首先采用矢量角谱理论和遗传算法设计得到多组大尺度、长焦距、聚焦性能良好的振幅型和相位型SOL,接着重点开展了大尺度SOL制造允许公差的定量比较研究,以揭示阐明多种典型制造误差对聚焦性能的影响规律。

2 SOL的理论设计

SOL由一系列微纳米尺度同心环带构成。典型的振幅型SOL与相位型SOL结构如

表 1. 优化设计的SOL参数

Table 1. Optimized design parameters of SOL

|

SOL的衍射聚焦如

式中:q(l)=(1/λ2-l2)1/2,λ=λ0/nw,λ0是入射照明光的波长,nw是工作介质折射率;J0(·)和J1(·)分别是零阶和一阶第一类贝塞尔函数;A0(l)是环带片后表面位置电场的角谱,计算公式为

其中t(r)是SOL的标量近似透过率函数,g(r)表示入射光的振幅分布。当入射光振幅服从均匀分布时,g(r)=1。而对于常用的高斯光,其振幅g(r)满足

其中w0为束腰半径。基于VAS的SOL衍射光场计算的有效性已由大量的仿真及实验所验证[9,10,14-15]。在设计SOL时,首先依据实际需要的衍射光场分布建立约束优化模型,然后通过优化算法对SOL的环带宽度或透过率等参数进行优化,经过连续迭代运算后最终得到满足或接近使用要求的SOL。

本文设定入射光为沿X方向振动的均匀线偏振光,波长为632.8 nm,SOL的工作介质为空气(更一般化的偏振态、波长和介质均可以采用相同的方法)。为了得到聚焦性能优越的SOL,对SOL的聚焦焦距、轴向光场暗场旁瓣、焦平面光场暗场旁瓣、横向聚焦光斑的半峰全宽(FWHM)四个方面进行同时约束,利用遗传算法及快速汉克尔变换算法对环带透过率进行迭代优化[13,16],得到了一系列大尺度的振幅型SOL和相位型SOL,经分析比较所得规律一致,为精简篇幅,综合优选振幅型SOL1与相位型SOL2进行SOL横向制造误差研究,选择相位型SOL2-4进行SOL纵向制造误差研究,相位型SOL具有显著的高光效特性及良好的应用前景。SOL1-4的参数如

SOL1-4沿轴的光场归一化强度分布、沿轴向各位置点所在垂直平面内的横向FWHM分布如

图 3. SOL1-4沿轴光强分布、横向FWHM分布以及聚焦光斑强度分布。(a)~(d)沿轴光强分布、横向FWHM分布;(e)~(h)聚焦光斑强度分布

Fig. 3. Distribution of axial intensity, transverse FWHM and focal spot intensity for SOL1-4. (a)--(d) Axial intensity, transverse FWHM; (e)--(h) focal spot intensity

3 SOL制造误差

目前,SOL常见的制造方法有电子束曝光和聚焦离子束刻蚀[2,5-6],也有采用激光直写和紫外光刻技术的制造方法[18-19]。无论采用何种制造方法,振幅型SOL和相位型SOL在制造过程中都包含有镀膜和刻蚀两个基本步骤,两种类型SOL的简要加工制造流程如

图 4. 振幅型SOL和相位型SOL简要制造流程

Fig. 4. Brief manufacturing process of amplitude-type SOL and phase-type SOL

对于相位型SOL,SOL的聚焦性能还与纵向介质层刻蚀深度有关。在相位型SOL介质层刻蚀过程中,受刻蚀方法、设备精度、人员操作等因素的影响,实际刻蚀深度与设计刻蚀深度之间往往存在偏差。相位型SOL纵向刻蚀偏差如

图 5. SOL环带制造误差示意图。(a) 横向误差;(b) 纵向误差

Fig. 5. Diagram of ring belt manufacturing errors: (a) Transverse error; (b) longitudinal error

4 横向制造误差对SOL聚焦性能的影响

对于振幅型SOL和相位型SOL,横向环带制造误差有三种类型,即单一位置偏差、单一宽度偏差、位置偏差和宽度偏差同时存在的情形。本节分析了三种类型的横向制造偏差对振幅型SOL1和相位型SOL2聚焦性能的影响。对于振幅型SOL1,当存在横向环带制造偏差时,SOL1聚焦性能变化如

图 6. SOL1聚焦性能变化。(a) 聚焦焦距偏差;(b) 焦平面横向暗场旁瓣比;(c)轴向暗场旁瓣比;(d) 光斑横向尺寸

Fig. 6. Focusing performance of SOL1. (a) Focal distance deviation; (b) transverse sidelobe ratio; (c) axial sidelobe ratio; (d) transverse focal size

对于相位型SOL2,当存在横向环带制造偏差时,SOL2聚焦性能变化如

图 7. SOL2聚焦性能变化。(a) 聚焦焦距;(b) 焦平面横向暗场旁瓣比;(c)轴向暗场旁瓣比;(d) 光斑横向尺寸

Fig. 7. Focusing performance of SOL2. (a) Focal distance deviation; (b) transverse sidelobe ratio; (c) axial sidelobe ratio; (d) transverse focal size

总体而言,对于大尺度振幅型SOL和相位型SOL,当加工制造过程中同时存在横向位置偏差和宽度偏差时,应优先控制对SOL聚焦性能影响较大的宽度偏差的大小,同时为使SOL保持较好的聚焦性能,应把位置偏差和宽度偏差控制在±150 nm的范围内。随着光刻工艺的不断发展,目前较为成熟的紫外光刻工艺的分辨率达到了100 nm左右[22],因此,在选择大尺度SOL的制造方式时可以考虑紫外光刻工艺,以降低SOL的制造成本,实现SOL的规模化生产及工程应用。

5 纵向制造误差对相位型SOL聚焦性能的影响

对于振幅型SOL,纵向制造偏差由金属膜镀膜的厚度决定,基本规律相对简单,前期已经进行了研究[15,23],揭示了基本规律,即:将振幅型SOL的金属膜厚度设定为照明波长的1/10~1/6(即λ/10~λ/6)时SOL的实际聚焦特性与理论较为接近,且采用金属铝膜的适用性更好[23]。

对于相位型SOL,相位调制量φ由介质材料刻蚀深度h决定,两者满足

其中,λ为照明激光波长,nsol和nw分别为SOL介质材料的折射率及SOL所处工作介质的折射率。由(4)式可知,介质材料刻蚀深度h与相位调制量φ呈线性关系。本文第3节提到,在纵向介质材料刻蚀的过程中,实际刻蚀深度h2与设计刻蚀深度h1之间可能存在偏差Δh,刻蚀深度偏差Δh会引起相位调制量偏差Δφ,最终影响SOL的聚焦性能。由于相位型SOL的聚焦性能与相位调制量φ直接相关,因此首先研究不同相位调制量φ对同一SOL聚焦性能的影响。对于相位型SOL2,相位调制量φ从π/2增大至3π/2时,SOL2沿轴归一化光强分布和焦平面内横向归一化光强分布如

表 2. 相位型SOL5结构参数

Table 2. Structural parameter of phase-type SOL5

|

图 8. SOL2聚焦光场随相位调制量φ的计算结果。(a)轴向光场分布;(b)焦平面横向光场分布

Fig. 8. Calculation result of focusing field with different phase modulation. (a) Axial light field distribution; (b) transverse light field distribution of focal plane

进一步计算表明,相位调制量φ的变化对相位型SOL聚焦光斑的强度会产生较大的影响,同时SOL聚焦光斑的FWHM也会受到一定的影响。对于相位型SOL2-4,当相位调制量变化时,SOL2-4聚焦光斑中心强度和横向FWHM变化趋势如

图 9. SOL2-4聚焦性能随相位调制量φ的变化。(a) 光斑中心强度;(b) 光斑横向尺寸

Fig. 9. SOL2-4 focusing performance varying with phase modulation φ. (a) Spot center intensity; (b) transverse spot size

为了进一步验证上述理论计算结果的正确性,基于时域有限差分法(FDTD)研究了介质材料刻蚀深度对小尺度相位型SOL5聚焦光斑强度的影响(SOL5的结构参数见

在三维FDTD电磁仿真模型中,实现SOL5相位调制的介质材料选为Si3N4,在λ=632.8 nm波长下Si3N4的折射率为1.91[6],SOL5环带结构外的区域使用金属铝膜作为光遮挡材料,厚度设置为100 nm。FDTD采用完全匹配层(PML)作为吸收边界,设置总场散射场(TFSF)光源作为入射光源。FDTD三维仿真区域设置为x,y:-6~6 μm,z:-2~7 μm,仿真区域网格划分为20 nm×20 nm×20 nm(x, y,z)。

不同介质材料刻蚀深度下SOL5的相位调制量分布及聚焦光斑中心强度分布如

图 10. SOL5相位调制量和聚焦光斑中心强度随刻蚀深度的变化

Fig. 10. Phase modulation and focused central intensity varying with the etching depth of SOL5

6 结论

基于矢量角谱理论及遗传算法设计了宏观尺度的振幅型和相位型SOL,所设计的SOL均实现了超分辨聚焦性能,同时聚焦光场具有较小的暗场旁瓣分布。通过重点分析多种典型制造误差对SOL聚焦性能的影响,理论计算结果表明横向环带制造偏差对振幅型和相位型SOL的影响规律基本相同,具体表现为环带中心位置偏差主要影响SOL的焦距,宽度偏差主要影响SOL聚焦光斑的分布。为了保证大尺度SOL具有良好的实际聚焦效果,在制造中应将位置偏差和宽度偏差控制在±150 nm的最大允许误差范围内。目前较为成熟的紫外光刻工艺能够达到100 nm左右的分辨率,因此在选择大尺度SOL制造方式时,可以考虑成本更低、更易实现规模化的紫外光刻工艺。对于相位型SOL,介质层刻蚀深度直接影响SOL的相位调制量,进而影响SOL的聚焦性能。理论计算结果表明在0.5π至1.5π的相位调制范围内,相位型SOL聚焦光斑的强度发生显著变化,当相位调制量达到π时,SOL聚焦光斑的光强达到最大,这一结果与采用三维时域有限差分法电磁仿真时的结果一致。在实际制造过程中,为了避免相位型SOL聚焦光斑强度发生较大的衰减,应将介质层刻蚀深度对应的相位调制量保持在π±0.2π的范围内,同时宜采用浅刻蚀,而避免深刻蚀。

[2] Yuan G H, Rogers E T, Zheludev N I. Achromatic super-oscillatory lenses with sub-wavelength focusing[J]. Light: Science & Applications, 2017, 6(9): e17036.

[3] Li M Y, Li W L, Li H Y, et al. Controllable design of super-oscillatory lenses with multiple sub-diffraction-limit foci[J]. Scientific Reports, 2017, 7: 1335.

[4] Diao J S, Yuan W Z, Yu Y T, et al. Controllable design of super-oscillatory planar lenses for sub-diffraction-limit optical needles[J]. Optics Express, 2016, 24(3): 1924-1933.

[5] Yu A P, Chen G, Zhang Z H, et al. Creation of sub-diffraction longitudinally polarized spot by focusing radially polarized light with binary phase lens[J]. Scientific Reports, 2016, 6: 38859.

[6] Chen G, Wu Z X, Yu A P, et al. Planar binary-phase lens for super-oscillatory optical hollow needles[J]. Scientific Reports, 2017, 7: 4697.

[7] Yuan G H. Rogers E T F, Roy T, et al. Planar super-oscillatory lens for sub-diffraction optical needles at violet wavelengths[J]. Scientific Reports, 2015, 4: 6333.

[8] 武志翔, 金启见, 张坤, 等. 基于二值振幅调控的角向偏振光超振荡聚焦平面透镜[J]. 光电工程, 2018, 45(4): 170660.

[9] Chen G, Li Y Y, Yu A P, et al. Super-oscillatory focusing of circularly polarized light by ultra-long focal length planar lens based on binary amplitude-phase modulation[J]. Scientific Reports, 2016, 6: 29068.

[10] Wu J, Wu Z X, He Y H, et al. Creating a nondiffracting beam with sub-diffraction size by a phase spatial light modulator[J]. Optics Express, 2017, 25(6): 6274-6282.

[11] Li W L, Yu Y T, Yuan W Z. Flexible focusing pattern realization of centimeter-scale planar super-oscillatory lenses in parallel fabrication[J]. Nanoscale, 2019, 11(1): 311-320.

[12] Li W L, He P, Yuan W Z, et al. Efficiency-enhanced and sidelobe-suppressed super-oscillatory lenses for sub-diffraction-limit fluorescence imaging with ultralong working distance[J]. Nanoscale, 2020, 12(13): 7063-7071.

[14] Liu T, Wang T, Yang S M, et al. Rigorous electromagnetic test of super-oscillatory lens[J]. Optics Express, 2015, 23(25): 32139-32148.

[15] Liu T, Yang S M, Jiang Z D. Electromagnetic exploration of far-field super-focusing nanostructured metasurfaces[J]. Optics Express, 2016, 24(15): 16297-16308.

[16] 刘涛. 矢量衍射远场超分辨聚焦相关理论及共焦显微成像研究[D]. 哈尔滨: 哈尔滨工业大学, 2014: 68- 74.

LiuT. Research on vectorial diffraction far-field super-resolution focusing related theory and confocal microscopic imaging[D]. Harbin: Harbin Institute of Technology, 2014: 68- 74.

[17] Huang K, Liu H. Garcia-Vidal F J, et al. Ultrahigh-capacity non-periodic photon sieves operating in visible light[J]. Nature Communications, 2015, 6: 7059.

[18] Ni H B, Yuan G H, Sun L D, et al. Large-scale high-numerical-aperture super-oscillatory lens fabricated by direct laser writing lithography[J]. RSC Advances, 2018, 8(36): 20117-20123.

[19] Qin F, Huang K, Wu J F, et al. Asupercritical lens optical label-free microscopy: sub-diffraction resolution and ultra-long working distance[J]. Advanced Materials, 2017, 29(8): 1602721.

[20] Yu Y T, Li W L, Li H Y, et al. An investigation of influencing factors on practical sub-diffraction-limit focusing of planar super-oscillation lenses[J]. Nanomaterials, 2018, 8(4): 185.

[21] 阮德圣. 基于超振荡技术的太赫兹超衍射聚焦平面透镜研究[D]. 重庆: 重庆大学, 2018: 46- 50.

Ruan DS. Study on terahertz sub-diffraction focusing planar lens based on optical super-oscillation[D]. Chongqin: Chongqing university, 2018: 46- 50.

[22] 蔡颖岚, 邓学文, 唐代飞, 等. 亚微米光栅曝光系统的应用及设备关键技术研究[J]. 电子工业专用设备, 2019, 48(1): 33-36, 59.

Cai Y L, Deng X W, Tang D F, et al. Application and key technology research of sub-micron grating exposure system[J]. Equipment for Electronic Products Marufacturing, 2019, 48(1): 33-36, 59.

[23] 刘涛, 杨树明, 蒋庄德. 微结构金属膜环带片电磁聚焦优化设计方法[J]. 计量学报, 2016( 4): 337- 341.

LiuT, Yang SM, Jiang ZD. Optimization design method for electromagnetic focusing micro-structured metallic-film multi-annular plates[J]. Acta Metrologica Sinica, 2016( 4): 337- 341.

[24] 安超, 褚金奎, 张然. 基于遗传算法的双层亚波长金属光栅优化[J]. 激光与光电子学进展, 2019, 56(22): 220501.

何韬, 刘涛, 刘康, 李国卿, 王佳怡, 田博, 杨树明. 制造误差对大尺度超振荡平面透镜聚焦性能的影响[J]. 光学学报, 2020, 40(20): 2005001. Tao He, Tao Liu, Kang Liu, Guoqing Li, Jiayi Wang, Bo Tian, Shuming Yang. Effect of Manufacturing Errors on Focusing Performance of Large-Scale Super-Oscillatory Lens[J]. Acta Optica Sinica, 2020, 40(20): 2005001.