工艺参数对哈氏合金薄板激光填丝焊接变形的影响  下载: 936次

下载: 936次

1 引言

哈氏合金C-276具有优异的耐腐蚀和耐热性,因此常在核电、石油化工以及造纸等领域被用于腐蚀性液体盛放容器的制造,如核主泵屏蔽套、溴胶混合釜等[1-4]。这些结构一般为薄壁结构,对制造精度有很高的要求。以第三代核主泵定转子屏蔽套为例,定子和转子屏蔽套的长度超过3 m,而二者间隙不超过5 mm[5],这对焊接所产生的纵向挠曲变形控制要求极高。

相对于传统电弧焊,激光焊接热输入小、焊缝窄、变形小,是薄壁焊接的首选焊接方式[6-8]。许多学者使用不同理论对薄板焊接变形进行研究,例如:Guo等[9]结合热弹塑性理论和板的稳定性理论分析哈氏合金薄板焊接的变形机理,认为夹具松开后远离焊缝区域的压应力是板材发生变形的主要原因;Huang等[10]利用固有应变理论分析了焊接参数和焊缝尺度对SUS301不锈钢薄板焊接变形的影响,发现焊接线能量和板材长度对焊接变形的影响较大,二者分别影响板材的固有变形和刚度;Li等[11]结合热弹塑性理论分析了Ti2AlNb薄板的焊接变形产生机理,认为在焊接过程中,上下表面的热输入不同是焊接变形的主因。

激光填丝焊接会产生余高,进而影响样件的弯曲刚度,导致焊接变形。当前,国内外研究人员对于激光填丝焊接的研究主要集中在熔池行为和微观组织等方面[12-14],激光填丝焊接过程的焊接变形机理及其主要影响因素尚不明确。针对上述问题,本文采用激光填丝焊接技术,分析激光填丝焊接过程中线能量和相对送丝量对挠曲变形的影响规律,研究结果对激光填丝焊接薄板变形理论与技术应用具有一定的参考意义。

2 材料和方法

2.1 实验条件

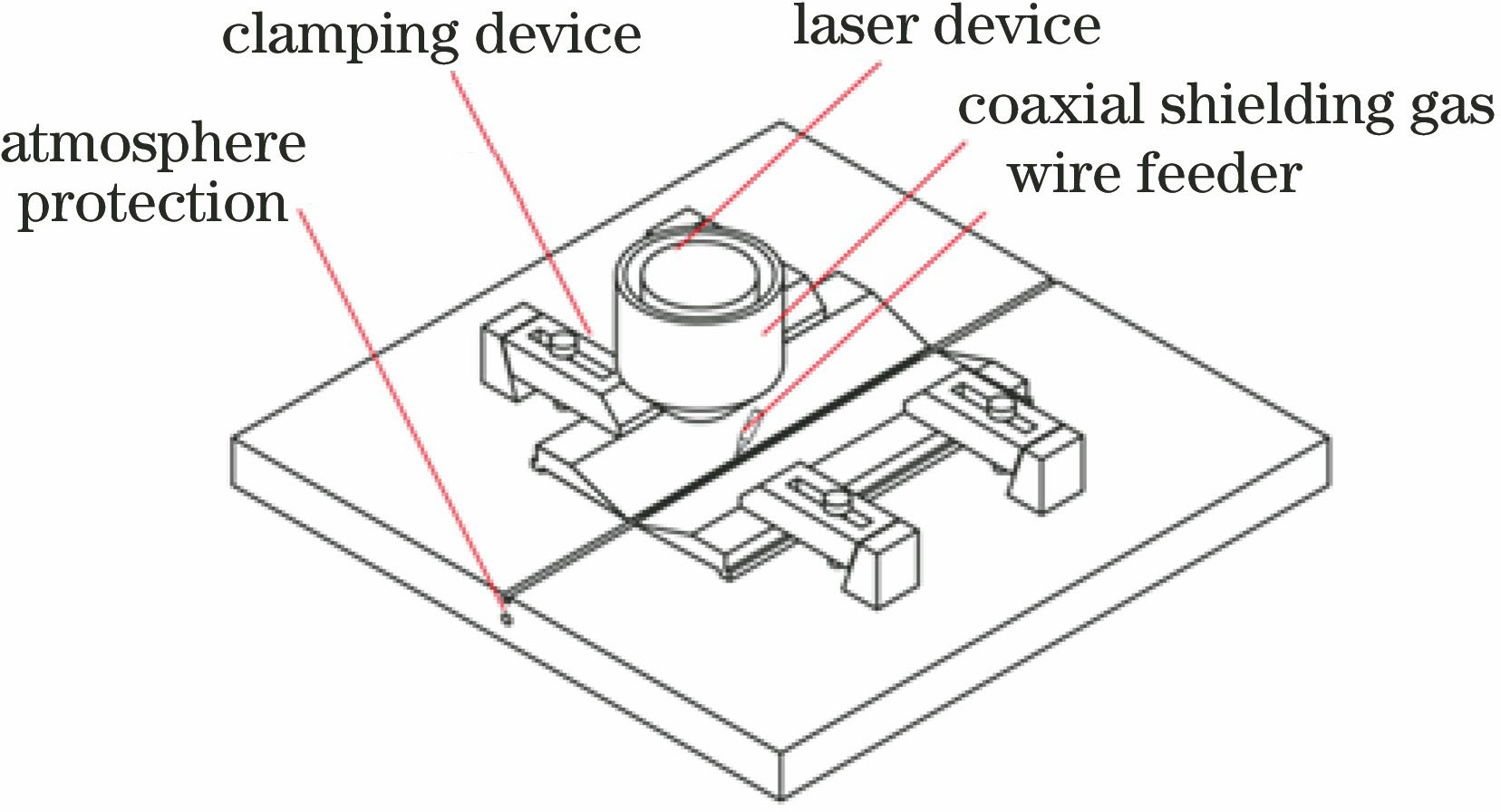

焊接使用的板材为100 mm×25 mm×0.5 mm哈氏合金C-276薄板,使用的焊丝为0.5 mm直径的ERNiCrMo-4,二者的化学成分见

马广义等[15]使用27 J/mm的线能量成功进行了哈氏合金C-276的自熔焊接。刘帅[16]使用18~48 J/mm的线能量和流量为12 L/min的侧吹保护气,成功在存在间隙的条件下进行了哈氏合金C-276的自熔焊接,焊缝平整。吴冬冬等[17]使用11~25 J/mm的线能量与0.88~1.17的相对送丝量,在侧吹保护气的情况下成功进行了哈氏合金C-276的填丝焊接,焊缝表面鱼鳞纹明显但略有氧化。由于本实验采用保护效果更好的同轴保护气,可以选用的线能量范围与相对送丝量范围较大,因此使用22~41 J/mm的线能量与0.48~0.99的相对送丝量对哈氏合金C-276进行填丝焊接。

表 1. 哈氏合金C-276与ERNiCrMo-4的化学成分

Table 1. Composition of Hastelloy C-276 and ERNiCrMo-4

| |||||||||||||||||||||||||||||||||||||||||||||||

2.2 测量方法

将KEYENCE LK-HD5000型激光位移传感器固定在机床上以测量样件焊后变形,扫描速度为600 mm/min,扫描方向与焊接速度方向相同,采样频率为1000 Hz。已有研究结果表明,焊接纵向挠曲变形在样件的边缘处最大[18-19]。因此,在距焊缝中心25 mm处测量纵向挠曲变形,此处纵向挠曲变形为样件的最大纵向挠曲变形。根据采样结果,将样件轮廓上距参考平面的最大距离记为纵向挠曲变形量。

3 结果与讨论

基于薄板稳定性和固有应变理论,薄板焊接变形以挠曲变形为主,对于填丝焊接,其变形量主要与焊缝处的弯曲刚度和载荷有关。

根据稳定性理论,板材在载荷作用下发生的失稳变形ω满足[20]

式中:a为板材长度;b为板材宽度;Em为样件弹性模量;p为边缘平均压应力的大小;h为板材厚度;σcr为板材的临界失稳载荷,σcr =(a/b+b/a)2·π2D/(b2h),其中D为弯曲刚度。

由(1)式可知,在焊接材料、焊接尺寸以及焊接夹持方式确定的条件下,激光填丝焊接的挠曲变形主要与焊缝处的弯曲刚度D有关。由材料力学知识可知,弯曲刚度D=EmI/(1-μ2),其中:μ为泊松比;I为截面惯性矩,

由(2)式可知,弯曲刚度D主要与焊缝余高H(mm)和熔宽W(mm)有关。将上余高惯性矩记为Iu,下余高的惯性矩记为Il,二者之和记为It。It越大,则弯曲刚度D越大,挠曲变形越小,且D与It呈线性关系。

根据固有应变理论,焊接接头中固有应变所产生的固有应力积分可以用等效载荷Ftendon表示。Ftendon是焊后残余应力产生的主要原因,因此在约束条件相同的情况下,Ftendon越大, (1)式中样件边缘的平均压应力p越大,挠曲变形越大。等效载荷Ftendon的表达式为[21]

式中:α为材料的线膨胀系数;ρ为材料密度;c为材料的比热容;η为激光效率;Q为焊接线能量,

综上所述,填丝焊接的焊缝弯曲刚度D和等效载荷Ftendon是焊接挠曲变形的主要影响因素。由(1)~(3)式可知,弯曲刚度和等效载荷的主要影响因素包括线能量和相对送丝量,因此本研究重点讨论两者对挠曲变形的影响。

3.1 线能量对挠曲变形的影响

图 3. 纵向挠曲变形随线能量的变化

Fig. 3. Longitudinal flexure deformation varying with the linear heat input

由(3)式可知,线能量增大会引起等效载荷Ftendon线性增大,将会使焊接样件挠曲变形增大。如

图 4. 焊缝形貌随线能量的变化。(a)熔宽;(b)余高

Fig. 4. Weld profile varying with the linear heat input. (a) Pool width;(b) weld reinforcement

图 5. 不同线能量下的Ftendon和It 的变化情况。(a) Ftendon;(b) It

Fig. 5. Change of Ftendon and It at different linear heat input. (a) Ftendon; (b) It

综上所述,线能量的增大将会引起等效载荷Ftendon持续增大,而弯曲刚度呈现减小—增大—减小的趋势。当线能量小于29 J/mm时,Ftendon线性增大,同时弯曲刚度D减小,均会导致纵向挠曲变形增大,此时纵向挠曲变形是Ftendon和D共同作用的结果;当线能量处于29~37 J/mm范围内时,Ftendon继续增大,将引起纵向挠曲变形增大,而此时D缓慢增大,将会抑制挠曲变形的增大,最终两者相抵消,减弱了纵向挠曲变形增大的趋势,这种现象导致了

3.2 相对送丝量对挠曲变形的影响

相对送丝量可以表征单位长度内的丝材质量,其表达式为:Vf/Vw(Vf为送丝速度)。改变相对送丝量可以在不改变等效载荷的情况下大幅改变熔宽和余高,进而改变样件的弯曲刚度,影响挠曲变形。当线能量处于29~37 J/mm范围内时,挠曲变形变化缓慢,因此本研究选取在33 J/mm的线能量下进行相对送丝量的焊接实验,以减小线能量波动对实验结果的干扰。

图 6. 纵向挠曲变形随相对送丝量的变化

Fig. 6. Longitudinal flexure deformation varying with the relative wire speed

综上所述,相对送丝量增加对等效载荷Ftendon的影响较小,而弯曲刚度D呈增大趋势,这导致纵向挠曲变形呈递减的趋势。由

图 7. 焊缝形貌随相对送丝量的变化。(a)熔宽;(b)余高

Fig. 7. Weld profile varying with the relative wire speed. (a) Pool width; (b) weld reinforcement

4 结论

通过综合分析焊接参数变化对等效载荷和弯曲刚度的影响,研究了焊接参数变化对于激光填丝焊接变形的影响。1)线能量增大会使产生焊接变形的等效载荷增大,使样件的纵向挠曲变形呈增大趋势。同时焊缝形貌变化使弯曲刚度以减小—增大—减小的趋势变化,这可在一定范围内增大线能量,且纵向挠曲变形相对较小。2)线能量在29 J/mm以下和37 J/mm以上范围内,线能量对纵向挠曲变形的影响程度相似;线能量在29~37 J/mm范围内,纵向挠曲变形仍呈增大趋势,但增长率减小了32%。3)增大相对送丝量可以在等效载荷不变的情况下增大样件弯曲刚度,进而减小纵向挠曲变形。当相对送丝量从0.48增至0.99时,样件的纵向挠曲变形从1.87 mm减至0.49 mm,减小了74%。

[1] Li Y H, Wang S Z, Yang J Q, et al. Corrosion characteristics of a nickel-base alloy C-276 in harsh environments[J]. International Journal of Hydrogen Energy, 2017, 42(31): 19829-19835.

[2] Li Z, Han J S, Lu J J, et al. Cavitation erosion behavior of Hastelloy C-276 nickel-based alloy[J]. Journal of Alloys and Compounds, 2015, 619: 754-759.

[3] 王秀民, 张艳茹, 郝义磊, 等. 哈氏合金C276在溴胶混合液中的耐蚀性[J]. 表面技术, 2017, 46(9): 223-228.

Wang X M, Zhang Y R, Hao Y L, et al. Corrosin-resisting behavior of the Hastelloy C-276 alloy in the bromine glue mixture[J]. Surface Technology, 2017, 46(9): 223-228.

[4] 马广义, 吴东江, 柴东升, 等. 核主泵屏蔽套近无缺陷激光焊接技术[J]. 机械工程学报, 2015( 15): 1- 8.

Ma GY, Wu DJ, Chai DS, et al. Near-free-defect laser welding of AP1000 nuclear reactor coolant pump can[J]. Journal of Mechanical Engineering, 2015( 15): 1- 8.

[5] 关锐, 高永军. AP1000反应堆主泵屏蔽套制造工艺浅析[J]. 中国核电, 2008, 1(1): 49-53.

Guan R, Gao Y J. Brief analysis on fabrication process of AP1000 reactor coolant pump can[J]. China Nuclear Power, 2008, 1(1): 49-53.

[6] 毛志涛, 蒲晓薇, 汪维登, 等. Q345钢激光焊与气体保护焊的焊接变形与残余应力对比[J]. 中国激光, 2016, 43(6): 0602010.

[7] Junaid M, Baig M N, Shamir M, et al. A comparative study of pulsed laser and pulsed TIG welding of Ti-5Al-2.5Sn titanium alloy sheet[J]. Journal of Materials Processing Technology, 2017, 242: 24-38.

[8] 唐舵, 王春明, 田曼, 等. SUS301L-HT不锈钢激光焊接与MIG焊接对比试验研究[J]. 中国激光, 2015, 42(7): 0703003.

[10] Huang H, Wang J D, Li L Q, et al. Prediction of laser welding induced deformation in thin sheets by efficient numerical modeling[J]. Journal of Materials Processing Technology, 2016, 227: 117-128.

[11] Li Y J, Zhao Y, Li Q, et al. Effects of welding condition on weld shape and distortion in electron beam welded Ti2AlNb alloy joints[J]. Materials & Design, 2017, 114: 226-233.

[12] 谢余发生, 黄坚, 王伟, 等. 5083铝合金厚板超窄间隙激光填丝焊成形缺陷研究[J]. 中国激光, 2017, 44(3): 0302008.

[13] 赵勇, 王清曌, 黄坚, 等. 50 mm转子钢超窄间隙激光填丝焊接头组织与性能[J]. 中国激光, 2015, 42(2): 0203007.

[14] 彭进, 王星星, 李刚, 等. 激光填丝焊对熔池动态行为及焊缝成形的影响[J]. 中国激光, 2017, 44(11): 1102004.

[15] 马广义, 吴东江, 王占宏, 等. 脉冲激光焊接对超薄Hastelloy C-276焊缝成形的影响[J]. 中国激光, 2011, 38(6): 0603014.

[16] 刘帅. 哈氏C-276薄板激光焊接接头疲劳性能研究[D]. 大连: 大连理工大学, 2016.

LiuS. Fatigue property research of laser welded joints of Hastelloy C-276 thin sheet[D]. Dalian: Dalian University of Technology, 2016.

[17] 吴冬冬, 柴东升, 马广义, 等. 脉冲激光填丝焊对镍基合金薄板焊缝成形及微观组织的影响[J]. 激光与光电子学进展, 2017, 54(3): 031404.

[18] Guo YQ, Guo DM, Ma GY, et al. and experimental investigation of pulsed laser welding of Hastelloy C-276 alloy sheets[J]. Advanced Materials Research, 2010, 154/155: 1468- 1471.

[19] 张彦华. 焊接力学与结构完整性原理[M]. 北京: 北京航空航天大学出版社, 2007.

Zhang YH. Principles of welding mechanics and structural integrity[M]. Beijing: Beijing University of Aeronautics & Astronautics Press, 2007.

[20] 肖明心. 板的稳定理论[M]. 成都: 四川科学技术出版社, 1993.

Xiao MX. Stability theory of plates[M]. Chengdu: Sichuan Scientific & Technical Publishers, 1993.

[21] Wang J C, Zhou H, Zhao H Q, et al. Comparative study on evaluation of tendon force for welding distortion prediction in thin plate fabrication[J]. China Welding, 2017, 26(3): 1-11.

吴东江, 刘俊, 唐博凯, 刘德华, 马广义, 牛方勇, 姚振强. 工艺参数对哈氏合金薄板激光填丝焊接变形的影响[J]. 激光与光电子学进展, 2020, 57(13): 131404. Dongjiang Wu, Jun Liu, Bokai Tang, Dehua Liu, Guangyi Ma, Fangyong Niu, Zhenqiang Yao. Effect of Parameters on Welding Deformation of Laser Welding Hastelloy Thin Sheets with Filler Wire[J]. Laser & Optoelectronics Progress, 2020, 57(13): 131404.