基于支持向量回归的定向能量沉积熔道尺寸预测  下载: 842次

下载: 842次

1 引言

定向能量沉积[1](激光熔覆)是一种增材制造技术,通常是指对金属材料进行逐层叠加和分层成形,具有成本低、性能优等特点,尤其适用于制备复杂结构。目前,制约定向能量沉积技术发展的主要问题是其成型精度较低,如何提升沉积成型精度是当前研究的重点之一。随着信息技术向增材制造领域的渗透,定向能量沉积越来越多地通过应用计算机与自动化技术向精密制造方向发展,其中包括使用智能化信息处理技术、复杂系统建模和复杂系统过程控制技术。定向能量沉积过程的智能化建模就是在了解沉积过程中各因素相互作用规律的基础上提升对已有数据的认识,挖掘数据的规律,用以发现矛盾,改善设备性能并优化成型工艺,不断提高沉积制造技术水平,实现精密制造。

定向能量沉积过程包含传热、流动、变形、熔化与凝固等复杂动态变化,对该过程的检测比较困难,而且熔道尺寸与成型精度也受诸多因素的影响。建立沉积工艺参数与熔道尺寸的关系模型主要有基于数值模拟和基于人工智能的方法。基于数值模拟的方法经过长期发展已比较成熟,但其需要求解复杂的偏微分方程,尤其是激光能量、吸收率、粉末流浓度等难以准确测定的参数在边界条件中必须体现;而在神经网络等智能算法的预测中,这样的参数并不作为模型的输入,这使得智能算法的预测结果相比数值模拟结果减少了不确定性。Dalaee等[2]对速率感应辅助加热激光直接金属沉积工艺进行了数值模拟研究;Caiazzo等[3]通过数值模拟对激光沉积过程中单道和多层多道沉积的控制因素进行了研究;Wang等[4]采用方差分析研究了沉积工艺参数对熔道尺寸的影响,基于仿真结果建立了高斯过程回归模型,并采用该模型对熔道的几何特征进行了预测。人工智能方法能够在机理模型未知的情况下,借助先验知识,即已有的人工经验或数据训练模型,在增材制造领域得到应用。如:赵凯等[5]建立了预测熔道尺寸的反向传播(BP)神经网络,并用遗传算法进行参数寻优;范鹏飞等[6]使用线性回归和神经网络对金属陶瓷激光沉积熔道的形貌进行了预测。

神经网络虽然能够处理非线性问题,但容易陷入局部最优解,且在处理小数据量问题时泛化能力不强。支持向量机(SVM)最早是针对模式识别问题提出的,人们在其中引入不敏感系数后将其推广到非线性系统的回归估计中,称为支持向量回归(SVR)。SVM具有全局最优性和良好的泛化能力,近年来在分类和回归问题上得到了成功应用。如:Rangsee等[7]使用SVM对植物分类进行了研究;Kour等[8]基于SVM开发了一种人脸识别系统;刘俊秀等[9]采用SVM方法进行了有机化合物的太赫兹吸收光谱识别,辨识误差率为6.67%,达到了较高的识别水平。

采利统计学习理论分析后可知,神经网络采用的是最小化经验风险的策略,而真实风险由经验风险和置信风险组成,数据量小和模型的VC维(Vapnik-Chervonenkis Dimension)高都可能增加置信风险。相较于神经网络,SVR模型采用结构风险最小化策略[10],综合考虑经验风险与置信风险,预测定向能量沉积熔道尺寸时更容易得到全局最优解。另外,建立SVR模型省去了神经网络人工设计网络结构的步骤,同时采用序列最小优化算法(SMO)求解参数,模型训练更为高效。因此,本文选择SVR对定向能量沉积熔道尺寸进行预测,对不同核函数的SVR的预测精度进行分析,并对超参数进行合理选择,以提高预测模型的计算速度。

2 定向能量沉积过程建模与超参数寻优

2.1 沉积过程的SVR建模

在本文的定向能量沉积过程中,依靠六轴关节机器人控制激光束的移动,并用气载送粉器输送金属粉末。在激光扫描过程中,粉末和基底发生熔凝相变并形成熔道,熔道尺寸一般用熔道宽度和高度来衡量。激光功率、送粉速率、扫描速率和光斑大小是对熔道尺寸影响较大的几个工艺参数。喷嘴高度决定离焦量,离焦量决定光斑大小,因此用喷嘴高度代替光斑直径作为工艺参数,以便于调控。对于输入的沉积工艺参数x和输出的熔道尺寸y,SVR模型为

式中:ϕ(x)表示将输入样本空间非线性映射至特征空间;w为权重系数;b为偏置项。最小化w和b可以得到损失函数,即

式中:l为训练样本数;C为正则化系数;ε为不敏感系数;ξi和

式中:

SVR常用的核函数有以下3种:

1) Polynomial核函数(多项式核函数),其表达式为

式中:d为多项式的阶数;αcoef为超参数。

2) Sigmoid核函数(多层感知机核函数),其表达式为

式中:γ为核半径。

3) RBF核函数(高斯径向核函数),其表达式为

通过核函数变换将输入空间映射到高维度的特征空间,可使数据的表达能力得到增强。本文采用三种核函数的SVR对沉积过程进行建模计算,分别考察它们的预测精度。

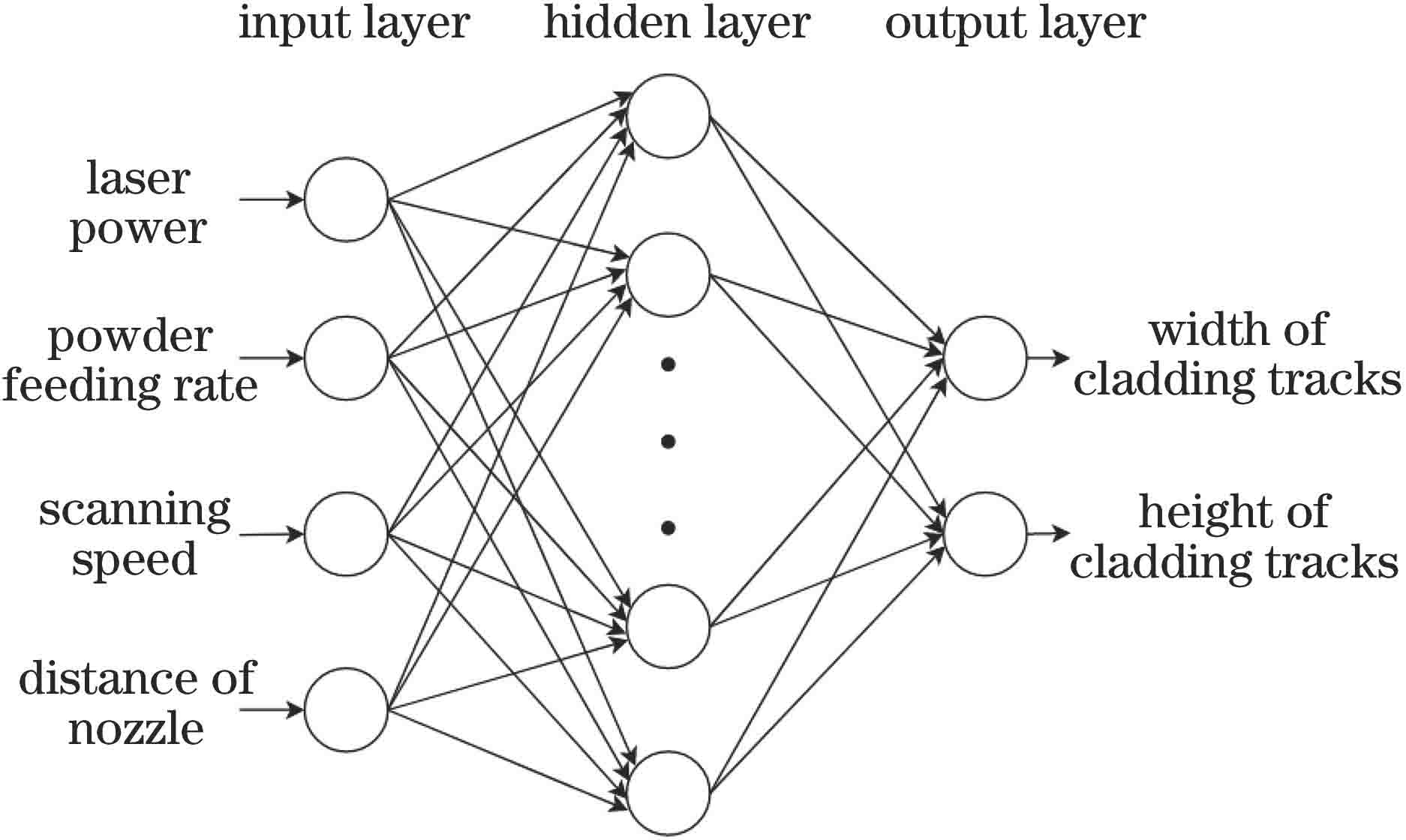

2.2 沉积过程的BP网络建模

建立以工艺参数为输入、熔道尺寸为输出的四输入、两输出型BP网络作为对比,网络结构如

2.3 基于改进的粒子群优化算法进行超参数选择

SVR的超参数寻优方法主要有手动调参和智能寻优两种。手动调参依赖于研究经验,而改进的粒子群优化(PSO)算法[11]能够实现超参数的智能寻优。

SVR主要的超参数有正则化系数C(取值范围为2-10~1000)、不敏感系数ε(取值范围为2-10~4)和核半径γ(取值范围为2-10~2)。常规PSO算法的取值范围大,存在饱和区,故难以进行寻优。加入衰减权重ω对PSO算法进行改进,改进后的算法为

式中:p代表当前的超参数{C,ε,γ};v为粒子速度;c1、c2为学习因子;r1、r2为随机数;α和β为粒子跟踪的两个极值。加入ω可使迭代前期的粒子步长增大(有利于全局搜索),迭代后期的粒子步长减小(有利于局部精确搜索)。衰减公式设置为

式中:ωmax=0.9;ωmin=0.4;tmax为最大迭代次数;t为当前迭代次数。

3 沉积实验

沉积实验装置包括ABB IRB 6700-200/2.60六轴关节机器人和MFSC-1000 W激光器。沉积材料为铁粉,铁粉粒径为0.06~0.12 mm。沉积实验在316L不锈钢基板上进行,基板尺寸为210 mm×120 mm×9.5 mm。实验时,沿基板长度方向(210 mm)进行熔道沉积,保护气体为纯氩气。实验在设计时考虑了激光功率P、送粉速率vp、扫描速率vs、喷嘴高度E与熔道尺寸之间的关系,熔道尺寸包括熔道宽度W和熔道高度H。在本文中,熔道是指高出基板表面的沉积部分,熔道宽度是沉积部分在基板平面上的横向距离,熔道高度是沉积部分高出基板平面的距离。

设定激光功率为300~800 W,送粉速率为0.12~0.32 g·s-1,扫描速率为6~12 mm·s-1,喷嘴高度为8~12 mm。在该工艺参数范围内,熔道成形质量良好。采用二次回归通用旋转设计方法[12]设计实验,工艺参数方案如

表 1. 二次回归通用旋转设计实验计划表

Table 1. Quadratic regression general rotation design experiment schedule

|

熔道间隔设置为5 mm。为避免测量误差,在每条熔道的稳定成型区域内,选择三个不同的位置测量宽度和高度,每个位置测量三次,将测量的平均值作为该熔道的尺寸。部分沉积熔道的外观形貌及横截面微观形貌如

4 分析与讨论

4.1 工艺参数的有效性分析

采用RBF核函数和相同的超参数{C,ε,γ},依次舍弃一维输入(即某一个参数)并选择其他三个工艺参数训练SVR,将这样得到的4个模型与采用完整数据训练的模型进行比较。在训练中,正则化系数C取值偏小,模型偏向欠拟合状态,此时模型对新加入的数据更为敏感。工艺参数的有效性体现在它对训练误差的影响上,这里选择的误差为平均相对误差(MRE)。将31组实验数据作为训练数据,得到的误差结果如

上述做法借鉴了随机森林法进行特征筛选[13]的思想。由

表 2. 工艺参数的有效性分析

Table 2. Analysis of the effectiveness of the process parameters

|

4.2 SVR训练及超参数选择

将31组实验数据作为数据集,训练集和调参数集分别选择数据集的前24组和后7组。利用Python语言第三方库Sklearn建立SVR,对熔道尺寸进行预测,采用改进的PSO算法对超参数进行寻优,误差选择的是调参数据集的均方根误差(RMSE)。以训练RBF-SVR为例,将寻优过程与手动调参进行对比,搜索最优超参数的迭代过程如

由

图 4. 超参数寻优迭代过程。(a)预测宽度的迭代过程;(b)预测高度的迭代过程

Fig. 4. Iterating process of searching optimal hyperparameters. (a) Iterating process of predicting the width; (b) iterating process of predicting the height

表 3. 不同核函数SVR的择优超参数

Table 3. Selected optimal hyperparameters in different kernel function SVR models

| ||||||||||||||||||||||||||||||||||||||||||||

4.3 模型验证

将在规定工艺参数范围内设计的10组实验作为测试集数据样本,并将其输入到训练好的模型中。将模型输出的熔道宽度和高度的预测值与测量值进行比较,验证模型的泛化能力。工艺参数方案如

表 4. 测试集数据的实验计划表

Table 4. Experiment schedule of test set data

|

同样,在每条熔道形状尺寸稳定的成型区域内,取三个不同位置分别测量三次后平均值。测试集中熔道宽度和高度的实际值以及RBF-SVR、BP网络的预测值如

图 5. 熔道尺寸实际值和预测值的对比。(a)熔道宽度的实际值与模型预测值;(b)熔道高度的实际值和模型预测值

Fig. 5. Comparison between actual and predicted values of cladding tracks size. (a) Actual values of width and predicted values of models; (b) actual values of height and predicted values of models

为了便于理解,对

表 5. 不同模型预测结果的误差分析

Table 5. Error analysis of predicted results of different models%

| |||||||||||||||||||||||||||||

使用训练好的RBF-SVR对沉积过程进行预测,分析单个工艺参数对熔道尺寸的影响。研究某个工艺参数时,保持其他工艺参数取规定范围的中间值,记录熔道尺寸随该工艺参数的变化情况。经计算后发现:当喷嘴高度从最小变化到最大时,熔道宽度增加了0.15 mm,高度减小0.02 mm,因此可以认为喷嘴高度对熔道高度的影响较小;当激光功率从300 W增大到800 W时,熔道宽度和高度分别增加了0.75 mm和0.53 mm,熔道尺寸的变化最大,与工艺参数有效性分析得出的结论相吻合。激光功率、送粉速率和扫描速率对熔道宽度和高度的影响如

图 6. 工艺参数对熔道尺寸的影响。 (a)激光功率对熔道尺寸的影响;(b)送粉速率对熔道尺寸的影响;(c)扫描速率对熔道尺寸的影响

Fig. 6. Effects of process parameters on cladding tracks size. (a) Effects of laser power on cladding tracks size; (b) effects of powder feeding rate on cladding tracks size; (c) effects of scanning speed on cladding tracks size

由

由

由

5 结论

针对定向能量沉积的熔道尺寸预测,从统计学理论的角度进行分析,提出了基于SVR算法的熔道尺寸预测方法。在与BP网络对比的基础上,以激光功率、送粉速率、扫描速率和喷嘴高度4个工艺参数为输入,以成形熔道的宽度和高度为输出,建立了不同核函数的SVR模型,并采用改进的PSO算法对SVR进行超参数寻优,实现了高效的模型调参。对测试集中10组工艺参数成形熔道的宽度和高度进行预测,结果显示,RBF-SVR的平均相对误差分别为4.58%和5.33%,小于BP网络的6.72%和7.96%,可使制造精度(熔道宽度和高度)分别提高0.029 mm和0.02 mm。利用二次回归通用旋转设计获得工艺参数和熔道尺寸,然后建立RBF-SVR模型对熔道尺寸进行预测,这是一种可以预测定向能量沉积熔道尺寸的有效方法。

[1] 孙佳钰, 于天彪, 赵雨, 等. 激光熔覆周向倾斜薄壁圆环成形工艺的研究[J]. 中国激光, 2018, 45(8): 0802004.

[2] Dalaee M T, Gloor L, Leinenbach C, et al. Experimental and numerical study of the influence of induction heating process on build rates induction heating-assisted laser direct metal deposition (IH-DMD)[J]. Surface and Coatings Technology, 2020, 384: 125275.

[3] Caiazzo F, Alfieri V. Simulation of laser-assisted directed energy deposition of aluminum powder: prediction of geometry and temperature evolution[J]. Materials, 2019, 12(13): 2100.

[4] Wang S H, Zhu L D. Fuh J Y H, et al. Multi-physics modeling and Gaussian process regression analysis of cladding track geometry for direct energy deposition[J]. Optics and Lasers in Engineering, 2020, 127: 105950.

[5] 赵凯, 梁旭东, 王炜, 等. 基于NSGA-Ⅱ算法的同轴送粉激光熔覆工艺多目标优化[J]. 中国激光, 2020, 47(1): 0102004.

[6] 范鹏飞, 张冠. 基于线性回归和神经网络的金属陶瓷激光熔覆层形貌预测[J]. 表面技术, 2019, 48(12): 353-359, 368.

Fan P F, Zhang G. Prediction on geometrical characteristics of cermet laser cladding based on linear regression and neural network[J]. Surface Technology, 2019, 48(12): 353-359, 368.

[7] RangseeP, Raja KB, Venugopal KR. Modified local ternary pattern based face recognition using SVM[C]∥2018 International Conference on Intelligent Informatics and Biomedical Sciences (ICIIBMS). 21-24 Oct. 2018, Bangkok, Thailand.New York: IEEE Press, 2018: 343- 350.

[8] Kour V P, Arora S. Particles warm optimization based support vector machine (P-SVM) for the segmentation and classification of plants[J]. IEEE Access, 2019, 7: 29374-29385.

[9] 刘俊秀, 杜彬, 邓玉强, 等. 基于差分-主成分分析-支持向量机的有机化合物太赫兹吸收光谱识别方法[J]. 中国激光, 2019, 46(6): 0614039.

[10] Han Q, Zhang X, Shen W. Application of support vector machine based on decision tree feature extraction in lithology classification[J]. Journal of Jilin University (Earth Science Edition), 2019, 49(2): 611-620.

[11] Yu HB, TanY, Zeng JC, et al., 2018, 454/455: 59- 72.

[12] 王欣, 刘栋, 程序. 热处理工艺对激光增材制造铝锂合金组织及力学性能的影响[J]. 中国激光, 2018, 45(5): 0502004.

[13] 马娟娟, 潘泉, 梁彦, 等. 基于改进Grassberger熵随机森林分类器的目标检测[J]. 中国激光, 2019, 46(7): 0704011.

Article Outline

姚望, 黄延禄, 杨永强. 基于支持向量回归的定向能量沉积熔道尺寸预测[J]. 中国激光, 2020, 47(8): 0802007. Yao Wang, Huang Yanlu, Yang Yongqiang. Size Prediction of Directed Energy Deposited Cladding Tracks Based on Support Vector Regression[J]. Chinese Journal of Lasers, 2020, 47(8): 0802007.