长焦距绿光飞秒激光玻璃焊接  下载: 1368次

下载: 1368次

1 引言

超快激光(脉宽为飞秒、皮秒量级)具有脉宽短、峰值功率高的特点,与玻璃等透明材料作用时会产生非线性效应,如非线性电离、自聚焦等。这一特性已被广泛应用到透明材料的加工中[1-5]。采用连续和长脉冲激光对玻璃进行焊接时,通常需要添加吸收层,而且热影响较大,难以实现高质量的焊接。当超快激光作用到玻璃内部时会发生多光子电离、雪崩电离等现象,玻璃吸收激光能量并发生熔化,从而实现玻璃的焊接[6]。

2005年,Tamaki等[7]首次利用飞秒激光成功实现了玻璃的焊接。采用超快激光对玻璃进行焊接具有无需加入中间层、热影响小等优点(与连续、长脉冲激光相比),逐渐引起了研究人员的关注[8-17]。目前,国内外研究人员已实现了石英玻璃[8,10,12-15]、光敏玻璃[9]、硼硅酸盐玻璃[12-13,17]、钠钙玻璃[11]、非碱铝硅酸盐玻璃[16]等各种玻璃的超快激光焊接,并获得了较高的连接强度。例如:丁腾等[10]采用高重复频率飞秒激光对石英玻璃进行了焊接,焊后测得最高的连接强度为12.15 MPa;Watanabe等[12]对硼硅酸盐玻璃进行了焊接,焊后测得连接强度为15.1 MPa;Tamaki等[16]采用飞秒激光实现了非碱铝硅酸盐玻璃的焊接,焊后测得连接强度可达9.87 MPa。

超快激光玻璃焊接对间隙的要求很苛刻,通常需要通过外力或者夹具使玻璃之间形成光学接触,即间隙小于四分之一波长[18]。玻璃经过严格的清洗也难以实现大面积的光学接触,再加上玻璃的超快激光焊接对间隙的要求比较苛刻,这两方面的综合作用使得玻璃的超快激光焊接在工程应用上受到了很大限制。如何对玻璃实现非光学接触的超快激光焊接成为近年来的研究热点。2015年,Chen等[19]采用高重复频率脉冲串技术首次对石英玻璃实现了非光学接触的超快激光焊接,超快激光焊接的允许间隙可达3 μm。

采用超快激光对玻璃进行焊接时,为了达到玻璃的非线性吸收光强阈值,通常采用大数值孔径显微物镜对激光束进行聚焦,但这不利于该焊接工艺在工业上的推广应用。一方面,焦距很短(通常在毫米量级),限制了玻璃的厚度,且焦深极浅,焊接时对焦点位置的要求十分苛刻[20];另一方面,聚焦光斑直径小(通常仅为几微米),焊缝宽度极窄,焊缝的承载能力弱。2019年,Chen等[21]采用1 MHz的高重复频率Nd∶YVO4皮秒激光器和焦距为103 mm的高速扫描振镜(聚焦光斑直径为20 μm),以同心圆方式快速扫描150次,在较大焦距下成功实现了钠钙玻璃的非光学接触点焊。据目前所查资料显示,采用长焦距超快激光单次扫描实现玻璃的非光学接触连续缝焊还鲜有报道。

本文采用长焦距绿光飞秒激光器在非光学接触下成功实现了玻璃的单次扫描连续缝焊。由于绿光激光的光子能量大,可降低非线性吸收阈值,因此可以采用长焦距和大光斑进行焊接。另外,足够的玻璃材料熔化量可以填充间隙,因此,绿光飞秒激光可以实现玻璃的非光学接触连续缝焊。

2 试验条件及方法

试验所用玻璃型号为EAGLE XG®碱土焦硼酸钠-铝硅酸盐玻璃。玻璃的表面平整度<5 μm,表面粗糙度<1 nm,对可见光的透过率高达90%以上,常被用于制作手机、平板电脑和安防摄像器材的红外线截止滤镜以及有源矩阵平板显示器基板。焊接试样的尺寸为25 mm×20 mm×0.5 mm,焊前进行超声清洗。

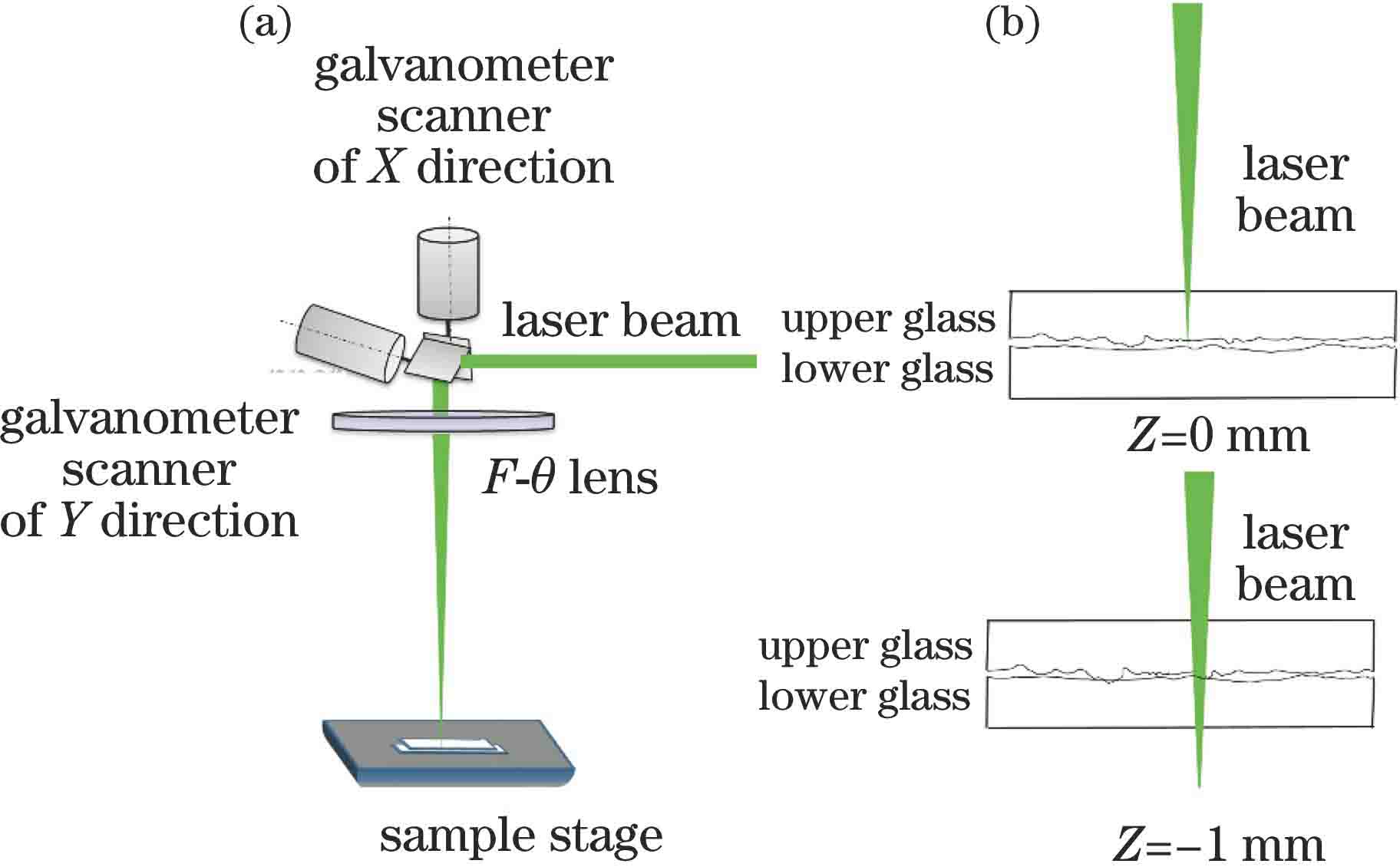

试验布置如

图 1. 试验布置及焦点位置示意图。(a)试验布置;(b)焦点位置

Fig. 1. Schematics of experimental setup and focal position. (a) Experimental setup; (b) focal position

焊缝形貌采用OLYMPUS GX51金相显微镜进行观察。焊缝的剪切强度采用AI-7000-MTS万能拉伸试验机进行测试,试样尺寸如

3 试验结果与讨论

3.1 焦点位置的影响

图 3. Z=0 mm时,不同焊接速度下焊接试样的横截面形貌。(a) v=25 mm/s;(b) v=35 mm/s

Fig. 3. Cross-section morphologies of welded sample at different welding speeds when Z is 0 mm. (a) v=25 mm/s; (b) v=35 mm/s

图 4. 玻璃焊接示意图。(a)采用短焦距聚焦镜进行焊接;(b)采用长焦距聚焦镜进行焊接

Fig. 4. Glass welding diagrams. (a) Welding with short focal length focusing lens; (b) welding with long focal length focusing lens

图 5. Z=-1 mm时,不同激光能量下焊接试样的横截面形貌。(a) Q=5 μJ;(b) Q=6.25 μJ;(c) Q=7.5 μJ;(d) Q=8.75 μJ

Fig. 5. Cross section morphology of welded specimens at different laser energy when Z=-1 mm. (a) Q=5 μJ; (b) Q=6.25 μJ; (c) Q=7.5 μJ; (d) Q=8.75 μJ

3.2 焊接工艺窗口

当激光脉冲能量小于3.75 μJ时,由于光强达不到非线性吸收的光强阈值,此时激光透过玻璃。当激光脉冲能量超过3.75 μJ后,激光与玻璃发生非线性相互作用,在一定的激光脉冲能量和扫描速度范围内,可以实现玻璃的焊接。当激光脉冲能量较低并且扫描速度过高时,热输入量不足,只能引起下玻璃的改性;当激光脉冲能量较高且扫描速度过低时,热输入量过大,会产生较大的热应力,导致裂纹等焊接缺陷出现。当激光脉冲能量超过11.25 μJ后,由于光强过高,在上玻璃表面产生了较强的非线性吸收效应,激光能量不能有效向下传递,即使扫描速度高达100 mm/s,也只会在上玻璃的上表面产生烧蚀现象。

图 6. 当Z=-1 mm时,不同激光脉冲能量下的焊接工艺窗口

Fig. 6. Welding process window at different laser pulsed energies when Z=-1 mm

3.3 扫描速度对焊缝成形及接头强度的影响

由

图 7. 不同扫描速度下玻璃焊接试样的横截面形貌以及横截面熔化区域形貌示意图(Z=-1 mm,Q=6.25 μJ)。(a) v=25 mm/s;(b) v=30 mm/s;(c) v=35 mm/s;(d) v=40 mm/s;(e)横截面熔化区域形貌示意图

Fig. 7. Cross-section morphology of welded specimens at different scanning speeds and diagram of melting area of cross-section (Z=-1 mm, Q=6.25 μJ). (a) v=25 mm/s; (b) v=30 mm/s; (c) v=35 mm/s; (d) v=40mm/s; (e) diagram of melting area of cross-section

表 1. 不同扫描速度下的焊缝结合宽度、熔化宽度和熔化高度

Table 1. Weld width, melting width and melting height at different scanning speeds

|

表 2. 不同扫描速度下焊缝的剪切强度

Table 2. Shear strength of weld at different scanning speeds

|

当脉冲能量一定时,随着扫描速度增大,焊缝单位面积上的有效脉冲数和激光总能量减小,搭接率减小,从而使得相邻光斑重叠区域焦体积内的等离子体浓度和非线性吸收减小[8]。因此,随着扫描速度增大,焊缝的熔化宽度、高度和结合宽度减小。焊缝剪切强度随扫描速度的增大而降低,一种可能的原因是大扫描速度下的熔池体积小、温度低,焊缝较窄且焊缝局部区域熔合不良,导致应力集中,最终使得焊缝在相对较小的载荷下发生断裂。

如前言部分所述,对玻璃进行超快激光焊接时,若采用大数值孔径显微物镜对激光束进行聚焦,由于聚焦光斑直径极小,即使焊接速度很低(约2 mm/s),依靠热扩散使熔化区域扩大到远大于聚焦体积的尺寸,焊缝宽度通常也会不超过10 μm[14-15,17]。

本文采用平均功率为75 W的绿光飞秒激光器和255 mm的长焦距扫描振镜,在高达100 mm/s的焊接速度下仍可实现碱土焦硼酸钠-铝硅酸盐玻璃的非光学接触无缺陷焊接。当单脉冲能量为6.25 μJ、焊接速度为40 mm/s时,单道扫描焊缝的结合宽度可达30 μm,剪切强度可达16 MPa。可见,采用高功率绿光飞秒激光器和长焦距聚焦系统可以实现玻璃的非光学接触高速焊接。本文的焊接工艺降低了对玻璃装卡和焦点位置精度的苛刻要求,增大了工作距离。此外,本文的焊接工艺具有较快的焊接速度,焊缝结合面宽度较大,极大地提高了焊接效率和焊缝的承截能力,具有广阔的应用前景。

3.4 焊缝的密封性能及透过率测试

显示屏玻璃封装对玻璃的密封性能具有一定要求。本文采用红墨水浸入试验来测试焊缝的密封性能。

图 8. 样品置于红墨水中不同时间后的密封测试结果(Z=-1 mm, Q=6 μJ, v=50 mm/s,扫描间距50 μm)。(a) 1 d; (b) 20 d

Fig. 8. Seal test results of sample placed in red ink for different time (Z=-1 mm, Q=6 μJ, v=50 mm/s, scanning space is 50 μm). (a) 1 d; (b) 20 d

此外,显示屏玻璃对焊缝透过率等光学性能的要求较高。采用紫外可见光分光光度计(型号为JASCO V-570 UV/VISNIR)测试不同波长下焊缝的透过率。

图 9. 不同波长下原始玻璃及焊缝的透过率(Z=-1 mm, Q=6 μJ, v=25 mm/s)

Fig. 9. Transmission of original glass and weld at different wavelengths (Z=-1 mm, Q=6 μJ, v=25 mm/s)

综上可知,本文制备的焊缝除了具有较高的剪切强度、良好的密封性能外,还具有高的透过率,可用于对透过率等光学性能要求较高的领域。

4 结论

本研究团队采用高功率绿光飞秒激光器和长焦距扫描振镜成功实现了显示屏玻璃的非光学接触高速焊接,无缺陷焊接的速度可高达6 m/min。激光脉冲能量越高,实现无缺陷焊接的速度越快。当单脉冲能量为6.25μJ、焊接速度为40 mm/s时,单道扫描焊缝的结合宽度可达30 μm,剪切强度可达16 MPa,焊缝具有良好的耐水性和高透过率。

本文的工艺方法一方面可以极大地扩大工作距离,降低对焊接装备的要求;另一方面,可以实现较快的焊接速度,焊缝结合面宽度大,可以极大地提高焊接效率和焊缝承截能力,具有广阔的应用前景。

[1] Itoh K, Watanabe W, Nolte S, et al. Ultrafast processes for bulk modification of transparent materials[J]. MRS Bulletin, 2006, 31(8): 620-625.

[2] Gattass R R, Mazur E. Femtosecond laser micromachining in transparent materials[J]. Nature Photonics, 2008, 2(4): 219-225.

[3] 肖荣诗, 张寰臻, 黄婷. 飞秒激光加工最新研究进展[J]. 机械工程学报, 2016, 52(17): 176-186.

Xiao R S, Zhang H Z, Huang T. Recent progress in femtosecond pulsed laser processing research[J]. Journal of Mechanical Engineering, 2016, 52(17): 176-186.

[4] 陈根余, 朱智超, 殷赳, 等. 单晶金刚石飞秒激光加工的烧蚀阈值实验[J]. 中国激光, 2019, 46(4): 0402001.

[5] 朱晓农, 包文霞. 超短脉冲激光及其相关应用的一些基本知识[J]. 中国激光, 2019, 46(12): 1200001.

[6] von der Linde D, Schüler H. Breakdown threshold and plasma formation in femtosecond laser-solid interaction[J]. Journal of the Optical Society of America B, 1996, 13(1): 216-222.

[7] Tamaki T, Watanabe W, Nishii J, et al. Welding of transparent materials using femtosecond laser pulses[J]. Japanese Journal of Applied Physics, 2005, 44(22): L687-L689.

[8] Watanabe W, Onda S, Tamaki T, et al. Space-selective laser joining of dissimilar transparent materials using femtosecond laser pulses[J]. Applied Physics Letters, 2006, 89(2): 021106.

[9] Miyamoto I, Cvecek K, Okamoto Y, et al. Characteristics of laser absorption and welding in FOTURAN glass by ultrashort laser pulses[J]. Optics Express, 2011, 19(23): 22961-22973.

[10] 丁腾, 王雪辉, 王关德, 等. 高重频飞秒激光焊接石英玻璃[J]. 中国激光, 2018, 45(7): 0701007.

[11] 张洁娟, 吕启涛, 郭亮, 等. 皮秒激光焊接玻璃工艺的研究[J]. 应用激光, 2016, 36(6): 716-722.

[12] Watanabe W, Onda S, Tamaki T, et al. Direct joining of glass substrates by 1 kHz femtosecond laser pulses[J]. Applied Physics B, 2006, 87(1): 85-89.

[13] Richter S, Döring S, Tünnermann A, et al. Bonding of glass with femtosecond laser pulses at high repetition rates[J]. Applied Physics A, 2011, 103(2): 257-261.

[14] Huang H, Yang L M, Liu J. Direct welding of fused silica with femtosecond fiber laser[J]. Proceedings of SPIE, 2012, 8244: 824403.

[15] Helie D, Lacroix F, Vallee R. Reinforcing a direct bond between optical materials by filamentation based femtosecond laser welding[J]. Journal of Laser Micro Nanoengineering, 2012, 7(3): 284-292.

[16] Tamaki T, Watanabe W, Itoh K. Laser micro-welding of transparent materials by a localized heat accumulation effect using a femtosecond fiber laser at 1558 nm[J]. Optics Express, 2006, 14(22): 10460-10468.

[17] Horn A. Investigations on melting and welding of glass by ultra-short laser radiation[J]. Journal of Laser Micro, 2008, 3(2): 114-118.

[19] Chen J Y, Carter R M, Thomson R R, et al. Avoiding the requirement for pre-existing optical contact during picosecond laser glass-to-glass welding: erratum[J]. Optics Express, 2015, 23(21): 28104-28105.

[20] Richter S, Zimmermann F, Eberhardt R, et al. Toward laser welding of glasses without optical contacting[J]. Applied Physics A, 2015, 121(1): 1-9.

[21] Chen H, Deng L M, Duan J, et al. Picosecond laser welding of glasses with a large gap by a rapid oscillating scan[J]. Optics Letters, 2019, 44(10): 2570-2573.

[22] Miyamoto I, Horn A, Gottmann J, et al. Fusion welding of glass using femtosecond laser pulses with high-repetition rates[J]. Journal of Laser Micro/Nanoengineering, 2007, 2(1): 57-63.

Article Outline

于淼, 黄婷, 肖荣诗. 长焦距绿光飞秒激光玻璃焊接[J]. 中国激光, 2020, 47(9): 0902005. Yu Miao, Huang Ting, Xiao Rongshi. Long Focal Length Green Femtosecond Laser Welding of Glass[J]. Chinese Journal of Lasers, 2020, 47(9): 0902005.