基于响应面分析的激光除漆工艺参数优化  下载: 1034次

下载: 1034次

1 引言

丙烯酸树脂漆具有良好的保光保色性及耐水耐化学性,通常被用于高强度耐腐蚀性设备与零部件的表面,可显著增强设备各方面的性能,且能起到美化作用。但在零件维修、维护时,需要将零件表面的油漆除去并重新喷涂。传统的除漆方式,如机械除漆、化学除漆等,不仅费时费力,还会对基体造成损伤,降低零件的使用寿命[1-2]。相比于传统的除漆方式,纳秒脉冲激光清洗工艺具有清洗速度快、自动化程度高及污染小等优点,已被广泛应用于汽车、轮船和航空航天等关键零件的除漆方面[3-5]。

针对激光清洗工艺,现有研究都是围绕激光清洗机理及理论模型开展的[6-9],但在工艺规律与参数优化方面仅有少量公开报道。2006年,Brygo等[10]使用纳秒脉冲激光器研究了激光脉冲的重复频率、能量密度和脉宽对烧蚀涂料效率的影响,发现在能量密度为1.5 J/cm2、最高重复频率为10 kHz时,能获得最佳的烧蚀效率。2015年,D'Addona等[11]研究了扫描速度、脉冲功率和扫描道之间的距离对船用碳钢板焊前表面性能的影响,并用方差分析评估了清洗质量,结果表明,通过增大激光功率可将清洗速度提高至1000 mm/min。2017年,Jasim等[12]采用脉冲光纤激光对铝合金表面20 μm厚的高透明聚合物漆进行了清洗,发现材料去除深度与激光强度相关,且较小的光束可以实现较高的清洗质量。2017年,陈国星等[13]研究了激光功率对不锈钢材料表面氧化层激光清洗效果的影响,得到了激光清洗厚度随激光功率变化的规律。乔玉林等[14]研究了不同清洗速度下激光清洗钛合金表面积碳的形貌、元素组成及其含量的变化,发现清洗速度对钛合金清洗表面的形貌有显著影响。目前,激光除漆工艺参数的研究主要集中在单一因素对清洗质量的影响上,针对激光除漆多参数的工艺规律及优化的研究鲜有报道。响应面分析法(RSM)能直观地反映多因素的交互影响,是目前常用的多参数优化方法[15],可用于激光除漆工艺参数的研究。

本文基于RSM的Box-Behnken统计进行实验设计,分别对激光清洗后不锈钢表面的微观形貌、成分以及粗糙度进行检测与分析,建立激光除漆工艺参数与表面成分、表面粗糙度之间的数学模型,研究激光功率、光斑搭接率和扫描次数对304不锈钢表面漆层清洗效果的影响,并分析获得了较优的工艺参数。

2 实验方案

2.1 试样与实验设备

实验所用试样为1 mm厚的304不锈钢板,其主要成分如

表 1. 304不锈钢的主要化学成分

Table 1. Main chemical composition of 304 stainless steel

|

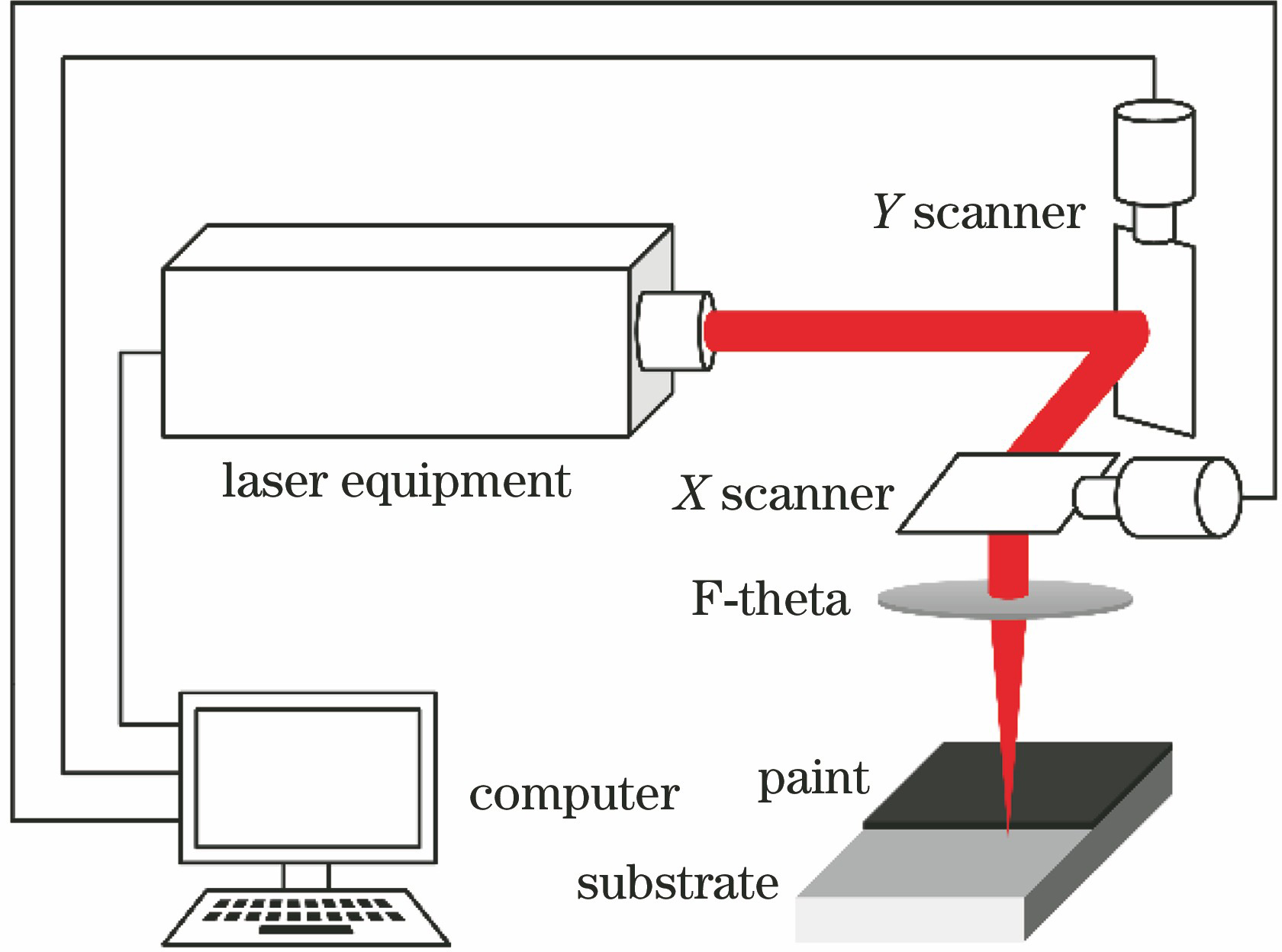

采用IPG公司YLP-HP-1-100-100-100型号的纳秒光纤激光器进行激光除漆实验,如

2.2 实验方法

响应面优化法是一种利用数理统计优化的科学方法,主要用于研究系统中各参量的交互作用,并优选出达到较优响应值时各参量所对应的最佳水平。本实验采用多元二次回归方程来拟合因子和响应值之间的函数关系,最后实现变量的优化和响应值的预测。

假设有

表 2. 激光除漆系统的主要技术参数

Table 2. Main technical parameters of laser paint removal system

|

式中:

通过三因素三水平Box-Behnken实验方法进行实验设计,取激光功率

式中:

表 3. 实验因素和水平设计

Table 3. Experimental factors and level design

| |||||||||||||||||||

2.3 激光除漆及检测

实验设计矩阵如

即

表 4. 实验设计矩阵与实验结果

Table 4. Design matrix and experimental results

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3 数学模型与方差分析

利用Design-Expert软件对

表 5. 表面成分模型的方差分析结果

Table 5. ANOVA for surface composition model

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表面粗糙度模型方差分析(ANOVA)结果如

表 6. 表面粗糙度模型的方差分析结果

Table 6. ANOVA for surface roughness model

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

4 激光参数对表面质量的影响

4.1 激光参数对表面成分的影响

4.2 激光参数对表面粗糙度的影响

5 参数优化

利用Design-Export软件对最佳工艺参数组合进行求解[18],优化目标为:表面成分评分取较高值,表面粗糙度取较低值。优化准则及权重如

表 7. 优化准则和权重

Table 7. Optimization criteria and weight

| ||||||||||||||||||||||||||||||||||

6 结论

本文基于响应面分析建立了激光除漆工艺参数与除漆后表面成分、表面粗糙度之间的数学模型,该模型可用于表面形貌预测及工艺参数优化。光斑搭接率对激光清洗表面成分的影响最为显著,且具有峰值效应;其次为激光功率,且其与表面成分呈负相关。对于表面粗糙度,功率与扫描次数具有峰值效应,表面粗糙度随着搭接率的减小而降低。当激光功率为19.18 W,光斑搭接率为46.06%,扫描次数为3次时,激光清洗304不锈钢漆层的效果最佳,其表面粗糙度

[1] Chillman A, Ramulu M, Hashish M. Waterjet and water-air jet surface processing of a titanium alloy: a parametric evaluation[J]. Journal of Manufacturing Science and Engineering, 2010, 132(1): 011012.

[2] 任工昌, 于峰海, 陈红柳. 绿色再制造清洗技术的现状及发展趋势研究[J]. 机床与液压, 2014, 42(3): 158-161.

Ren G C, Yu F H, Chen H L. Present situation and development trend of green remanufacturing cleaning technology[J]. Machine Tool & Hydraulics, 2014, 42(3): 158-161.

[3] 陈一鸣, 周龙早, 闫飞, 等. 铝合金激光清洗机理与质量评估[J]. 中国激光, 2017, 44(12): 1202005.

[4] Shamsujjoha M, Agnew S R, Melia M A, et al. Effects of laser ablation coating removal (LACR) on a steel substrate: surface profile, microstructure, hardness, and adhesion[J]. Surface and Coatings Technology, 2015, 281: 193-205.

[5] 王泽敏, 曾晓雁, 黄维玲. 激光清洗轮胎模具表面橡胶层的机理与工艺研究[J]. 中国激光, 2000, 27(11): 1050-1054.

[6] 施曙东, 杜鹏, 李伟, 等. 1064 nm准连续激光除漆研究[J]. 中国激光, 2012, 39(9): 0903001.

[7] 章恒, 刘伟嵬, 董亚洲, 等. 低频YAG脉冲激光除漆机理和实验研究[J]. 激光与光电子学进展, 2013, 50(12): 121401.

[8] 王德良, 冯国英, 邓国亮, 等. 基于颗粒形貌及成分分析的激光除漆去除机理研究[J]. 中国激光, 2015, 42(10): 1003007.

[9] Li F, Chen X G, Lin W H, et al. Nanosecond laser ablation of Al-Si coating on boron steel[J]. Surface and Coatings Technology, 2017, 319: 129-135.

[10] Brygo F, Dutouquet C, Le Guern F, et al. Laser fluence, repetition rate and pulse duration effects on paint ablation[J]. Applied Surface Science, 2006, 252(6): 2131-2138.

[11] D'Addona D M. Genna S, Giordano A, et al. Laser ablation of primer during the welding process of iron plate for shipbuilding industry[J]. Procedia CIRP, 2015, 33: 464-469.

[12] Jasim H A, Demir A G, Previtali B, et al. Process development and monitoring in stripping of a highly transparent polymeric paint with ns-pulsed fiber laser[J]. Optics & Laser Technology, 2017, 93: 60-66.

[13] 陈国星, 陆海峰, 赵滢, 等. 激光功率对不锈钢表面清洗效果影响的研究[J]. 光电工程, 2017, 44(12): 1217-1224, 1245.

[14] 乔玉林, 黄克宁, 梁秀兵, 等. 清洗速度对激光清洗钛合金积碳表面的形貌与组成的影响[J]. 应用激光, 2017, 37(6): 859-864.

[15] Ruggiero A, Tricarico L, Olabi A G, et al. Weld-bead profile and costs optimisation of the CO2 dissimilar laser welding process of low carbon steel and austenitic steel AISI316[J]. Optics & Laser Technology, 2011, 43(1): 82-90.

[16] Olabi A G, Alsinani F O, Alabdulkarim A A, et al. Optimizing the CO2 laser welding process for dissimilar materials[J]. Optics and Lasers in Engineering, 2013, 51(7): 832-839.

[17] 李莉, 张赛, 何强, 等. 响应面法在试验设计与优化中的应用[J]. 实验室研究与探索, 2015, 34(8): 41-45.

Li L, Zhang S, He Q, et al. Application of response surface methodology in experiment design and optimization[J]. Research and Exploration in Laboratory, 2015, 34(8): 41-45.

[18] 褚振涛, 于治水, 张培磊, 等. 基于响应面分析的T型接头激光深熔焊焊缝形貌预测及工艺参数优化[J]. 中国激光, 2015, 42(2): 0203006.

Article Outline

杨嘉年, 周建忠, 孙奇, 孟宪凯, 朱明, 郭召恒, 付强. 基于响应面分析的激光除漆工艺参数优化[J]. 激光与光电子学进展, 2019, 56(23): 231402. Jianian Yang, Jianzhong Zhou, Qi Sun, Xiankai Meng, Ming Zhu, Zhaoheng Guo, Qiang Fu. Laser Paint Removal Process Parameter Optimization via Response Surface Methodology[J]. Laser & Optoelectronics Progress, 2019, 56(23): 231402.