飞秒激光制备高敏感度流量传感器  下载: 701次

下载: 701次

1 引言

微流控芯片具有微型化、高通量、便携化、分析速度快、检测灵敏度高、试剂消耗量小,以及成本低廉等优点,在生物、医学、化学等研究领域有着非常广泛的应用[1-3]。流体的精确运输对基因组学、蛋白质组学以及微流控芯片中新药物的筛选是非常有利的。流速的实时测量在很多微流控芯片应用中都至关重要,如颗粒分选和分离[4-7],流式细胞仪[8],混合器[9],化学合成[10]和聚合酶链式反应[11]。

近年来,诞生了基于微机电系统(MEMS)的流量传感器,由于其功耗低、精度高、响应快、可移植性好、制造成本低、与微流控设备集成容易等优点而被广泛研究。其中,热流量传感器是基于传热检测的最常用的流量传感器之一[12-13]。Kim等[12]报道了一种可以同时探测流动方向和流量大小的热流量传感器,但该传感器使用恒温法测量流速,加工工艺复杂,最小流速分辨率为0.5 m·s-1。热流量传感器结构复杂,很难将其集成在微流控芯片中。机械或非热力学流量传感器通常包含一个可移动的结构,例如悬臂、弹簧等[14-15],这种类型的流量传感器因其可以更方便地集成在微流控芯片中而被广泛研究。2009年,Attia等[15]提出利用停流光刻的方法在聚二甲基硅氧烷(PDMS)管道中制造弹簧结构,并将其作为流量传感器检测不同范围的流速。该方法主要是利用显微投影光刻技术,使微通道中光敏聚合物成型,改善了功能性组件在微流控芯片中集成和对准困难的问题。但是该方法需要使用掩模板,大大增加了加工的复杂程度和成本;另外,利用这种方法加工得到的弹簧状结构可以测得的每分钟最小流速在10-9量级,随着微流控芯片技术的快速发展,更多关于微流控芯片的应用需要流体流速达到10-12甚至10-15量级,该方法加工的微弹簧结构明显很难满足更低流速检测的需求。

本文使用飞秒激光双光子直写来加工三维(3D)弹簧状流量传感器,相比悬臂梁结构,弹簧状结构对流速的敏感度更高,该流量传感器可以用于10-12量级流速的检测。与传统激光相比,飞秒激光在微纳加工方面具有许多不可比拟的独特优势,如真三维、分辨率高、热影响小和加工材料广泛等[16-19]。其次,相比于传统光刻,飞秒激光加工技术无需掩模板,可以在微流控芯片内部更加快速、精确地集成弹簧状3D流量传感器。通过上述方法,可以灵活加工不同圈数的弹簧。弹簧结构的特征尺寸可以达到几微米,增大了弹簧对流速变化的敏感度,实现10-12量级流速的检测。另外,本文还在不同激光能量的条件下,得到了不同厚度的流量传感器,以用于不同范围流量的检测。弹簧结构的厚度越大,检测出的流量范围也越大。该流量传感器可以实时、精确地检测微通道中的流速,且检测敏感度高,在生物医学检测、微全分析系统以及微流控芯片等研究领域具有广阔的应用前景。

2 微流控芯片的加工

2.1 微流控芯片的加工

微流控芯片通过使用传统光刻结合PDMS软光刻方法得到。在载玻片表面旋涂一层SU-8 2025光刻胶,利用设计的掩模板,通过紫外曝光、后烘、显影,将未曝光区域的光刻胶清洗掉,得到软光刻模板。然后将PDMS预聚物与交联剂以质量比为10∶1的比例均匀混合,脱气,均匀涂覆在软光刻的模板上,放入65 ℃烘箱中固化2.5 h,脱模。随后用打孔器在PDMS微管道两端打孔,作为微流控芯片的入口和出口(该微管道设计了一个入口和一个出口,保证实验操作更加简便)。最后,对PDMS微管道和干净的载玻片进行等离子体改性,将等离子体改性后的PDMS表面和载玻片表面贴合在一起,放入60 ℃烘箱中2 h,完成密封,得到PDMS-玻璃微流控芯片。

2.2 微流控芯片中3D弹簧状结构的集成加工

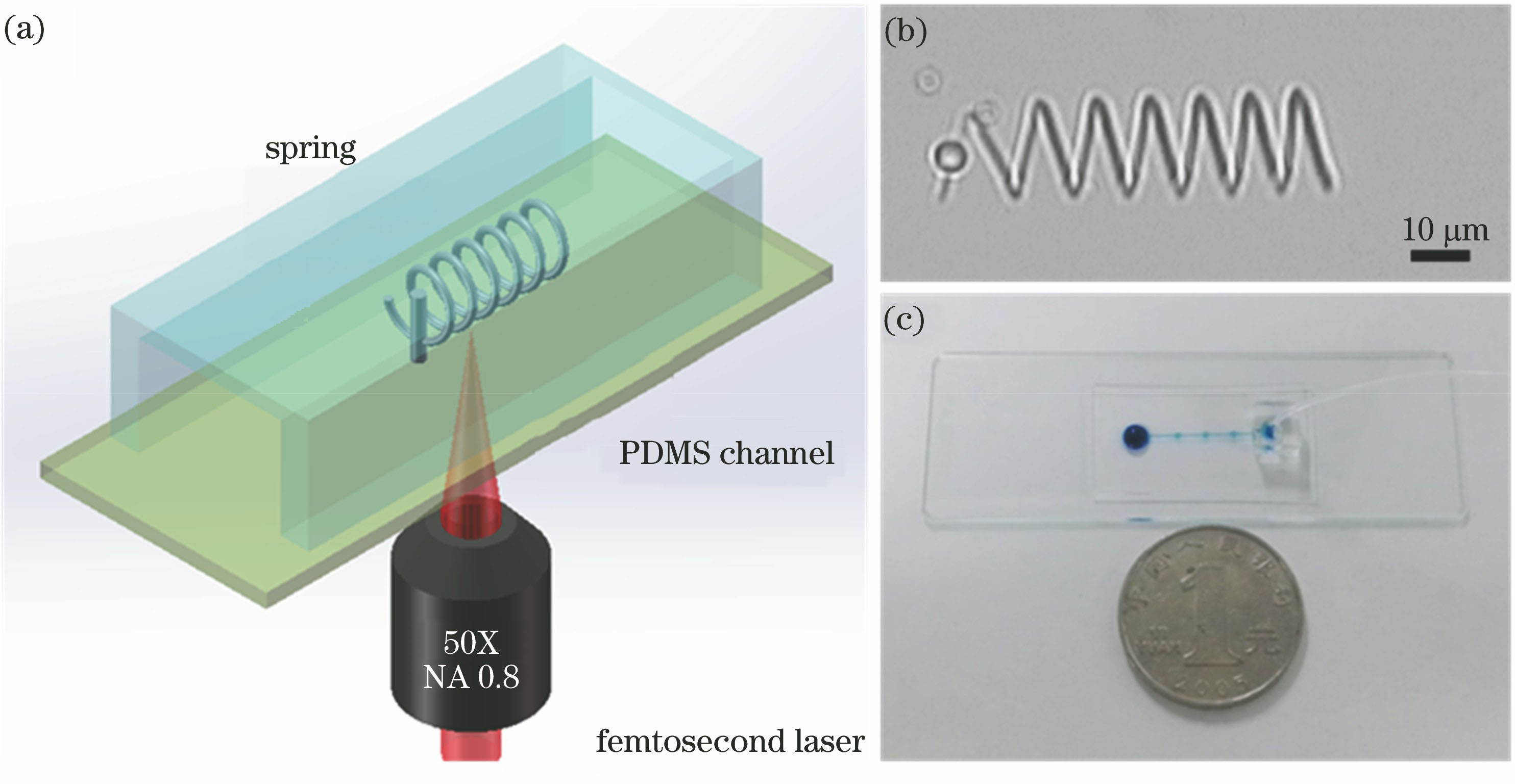

实验加工系统如

3 实验结果与讨论

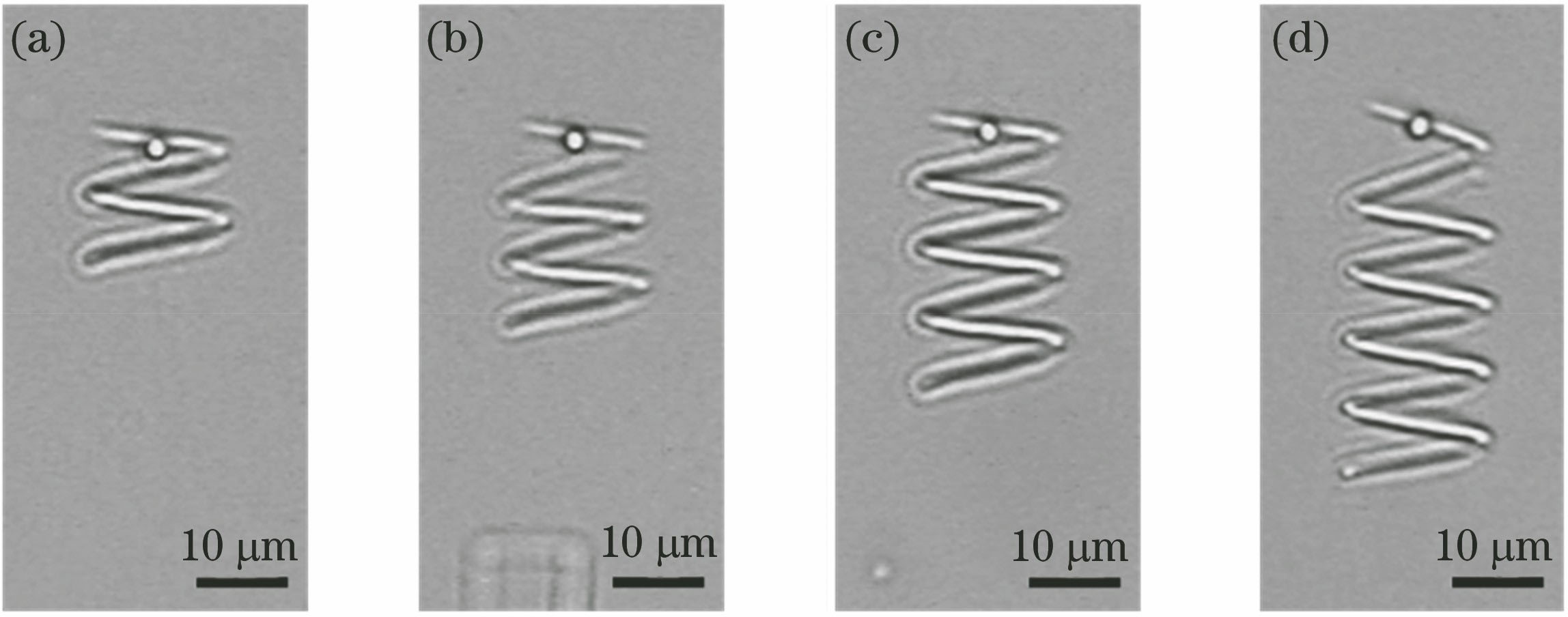

3.1 飞秒激光直写加工的灵活性

在微流控芯片的应用中,实时、精确地测量微管道中的流速是非常重要的。在微流控管道中加工一个弹簧状3D结构,用于实时检测微流控芯片内的流速情况。当微管道中流体流动时,弹簧结构受到粘性摩擦力,为了保持平衡,弹簧受到的弹力逐渐增大,弹簧逐渐伸长。因此,利用弹簧结构的伸长率可以表征微管道中流速的大小。

利用飞秒激光双光子直写加工系统,在微流控芯片中集成弹簧状3D微结构。在加工过程中,通过控制激光能量和移动台的移动来精确控制弹簧结构的特征尺寸,保证加工的弹簧不会与管道壁和管道底部粘连,从而不影响对流速的传感效果,并且解决了紫外光刻无法准确控制弹簧高度的问题。

图 1. 弹簧状流量传感器。(a)飞秒激光双光子直写加工系统示意图;(b) 3D弹簧状结构,直径为16 μm,节距为10 μm;(c)芯片实物图

Fig. 1. Spring-like flow sensor. (a) Schematic of femtosecond laser two-photon direct writing fabrication system; (b) 3D spring-like structure with diameter of 16 μm and pitch of 10 μm; (c) physical picture of chip

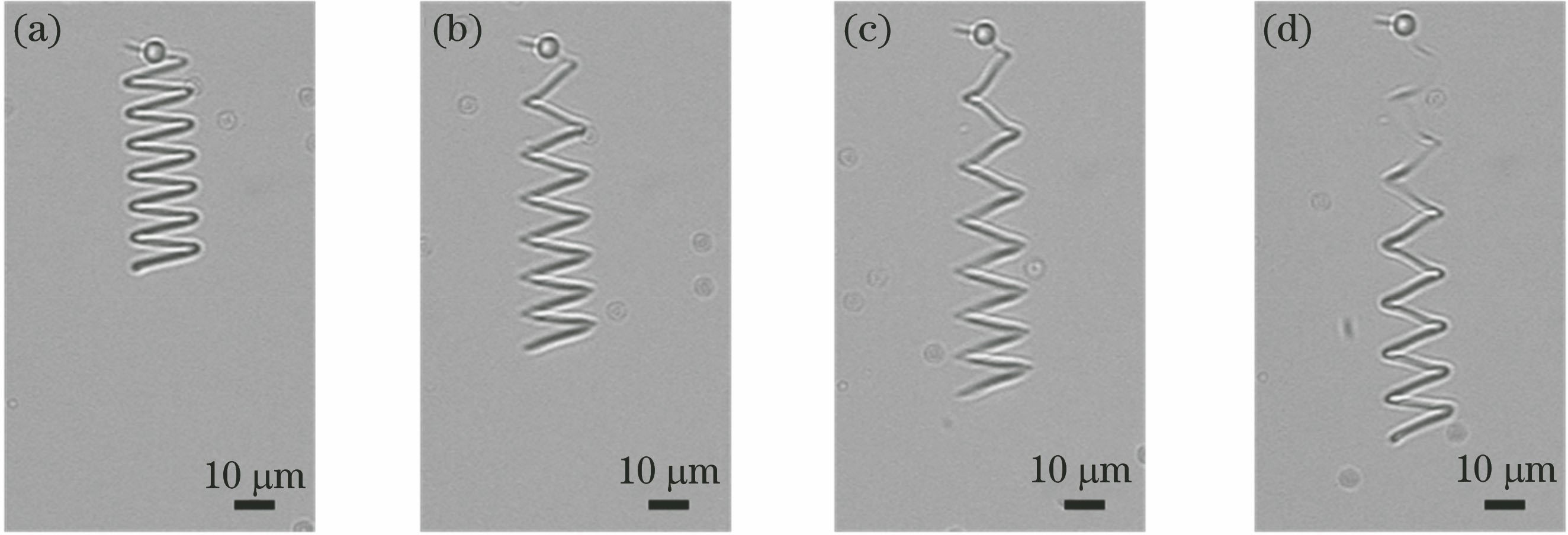

图 2. 不同圈数的弹簧状结构的显微镜图(直径为16 μm,节距为8 μm)。 (a) 2;(b) 3;(c) 4;(d) 5

Fig. 2. Microscopic images of spring-like structures with diameter of 16 μm and pitch of 8 μm but different numbers of turns. (a) 2; (b) 3; (c) 4; (d) 5

3.2 流速对弹簧伸长率的影响

为了研究微管道中流速对弹簧伸长率的影响,使用注射泵提供不同的流速环境。为了表征微管道中流体实时的流速,采用如下方法:在液态IPL 780光刻胶中掺入2.5 μm的SiO2粒子,通过微尺度粒子图像测速(μPIV)技术[20]来测量流体实时的流速,如

图 3. 不同流速下弹簧状流量传感器伸长状态的显微镜图。(a) 0 nL·min-1;(b) 2.02 nL·min-1;(c) 3.36 nL·min-1;(d) 5.38 nL·min-1

Fig. 3. Microscopic images of elongation states of spring-like flow sensor under different flow rates. (a) 0 nL·min-1; (b) 2.02 nL·min-1; (c) 3.36 nL·min-1; (d) 5.38 nL·min-1

从

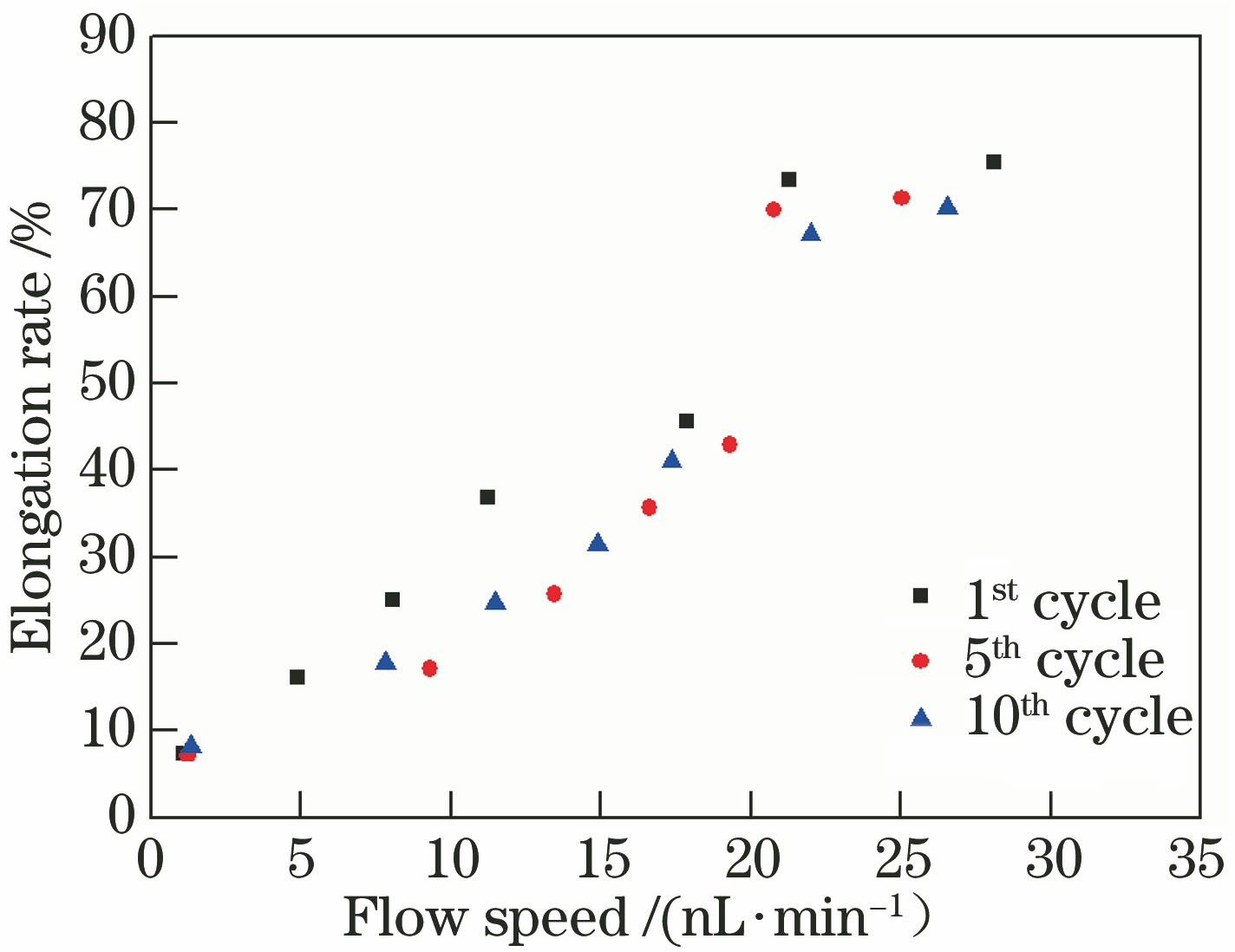

图 4. 多次流速循环对弹簧状流量传感器伸长率的影响

Fig. 4. Effect of multiple flow-rate cycles on elongation rate of spring-like flow sensor

利用该流量传感器检测不同溶液,可以检测的流速范围会发生改变。弹簧的自身参数不变,则弹簧可以承受的弹力大小不变,故在检测流速时,与弹力平衡的粘性摩擦力大小不变。但检测的溶液不同,溶液的粘度不同,可以检测到的流速范围不同。可以承受的粘性摩擦力大小不变,溶液的粘度越大,可以检测到的流速范围越小。

3.3 不同厚度的弹簧对流速的响应

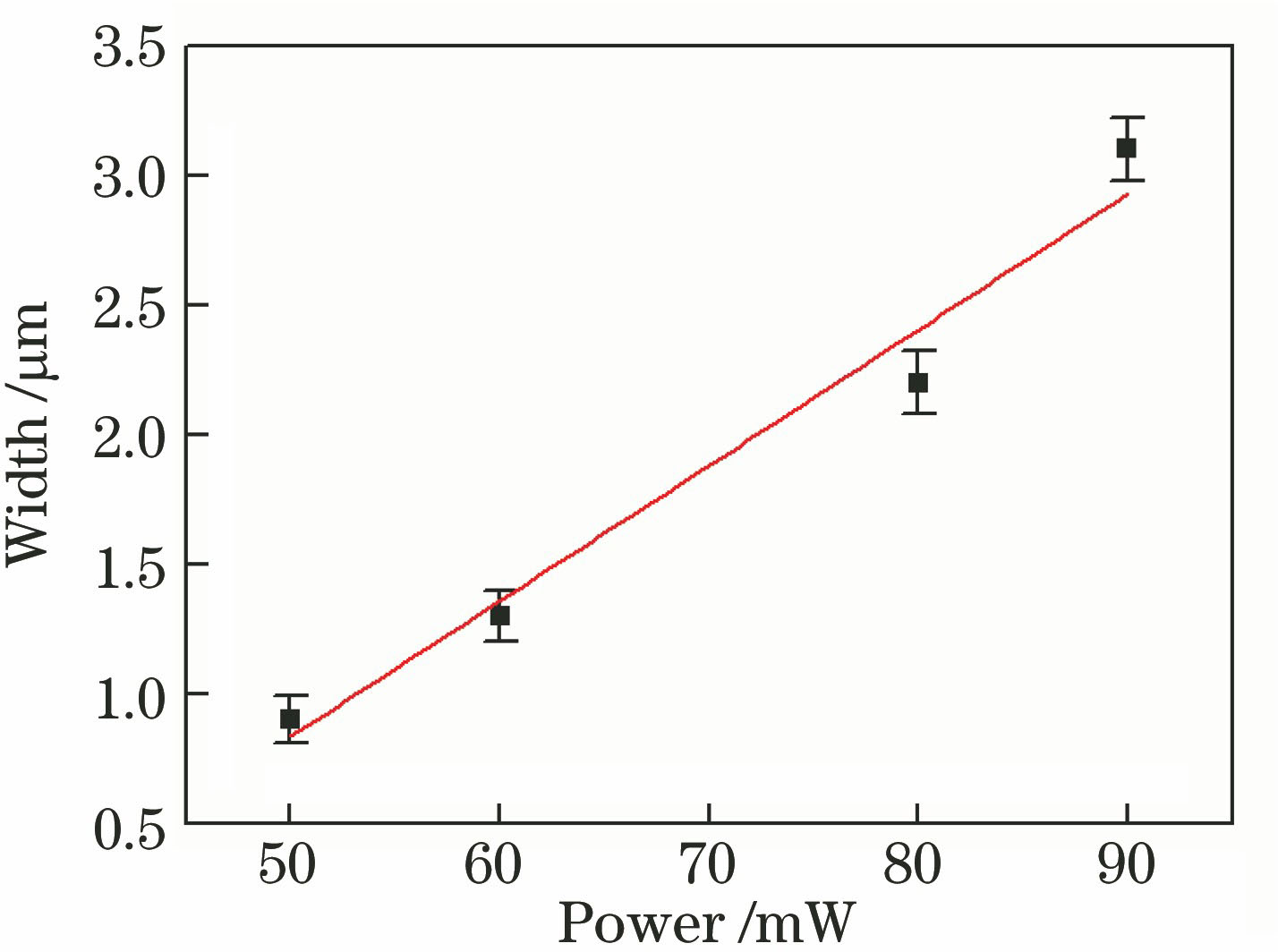

为了研究该弹簧状流量传感器的流速传感范围,研究了弹簧的几何结构尺寸对弹簧系数的影响。弹簧的弹簧系数与弹簧转折处的弯曲模量成正比,而改变弹簧的厚度可以很容易改变弹簧转折处的弯曲模量。因此,通过改变飞秒激光的曝光能量来控制加工得到的弹簧的厚度,从而调控弹簧转折处的弯曲模量。弹簧结构的厚度随飞秒激光曝光能量的变化情况如

图 5. 弹簧状结构的厚度随飞秒激光曝光能量的变化

Fig. 5. Thickness of spring-like structure versus exposure energy of femtosecond laser

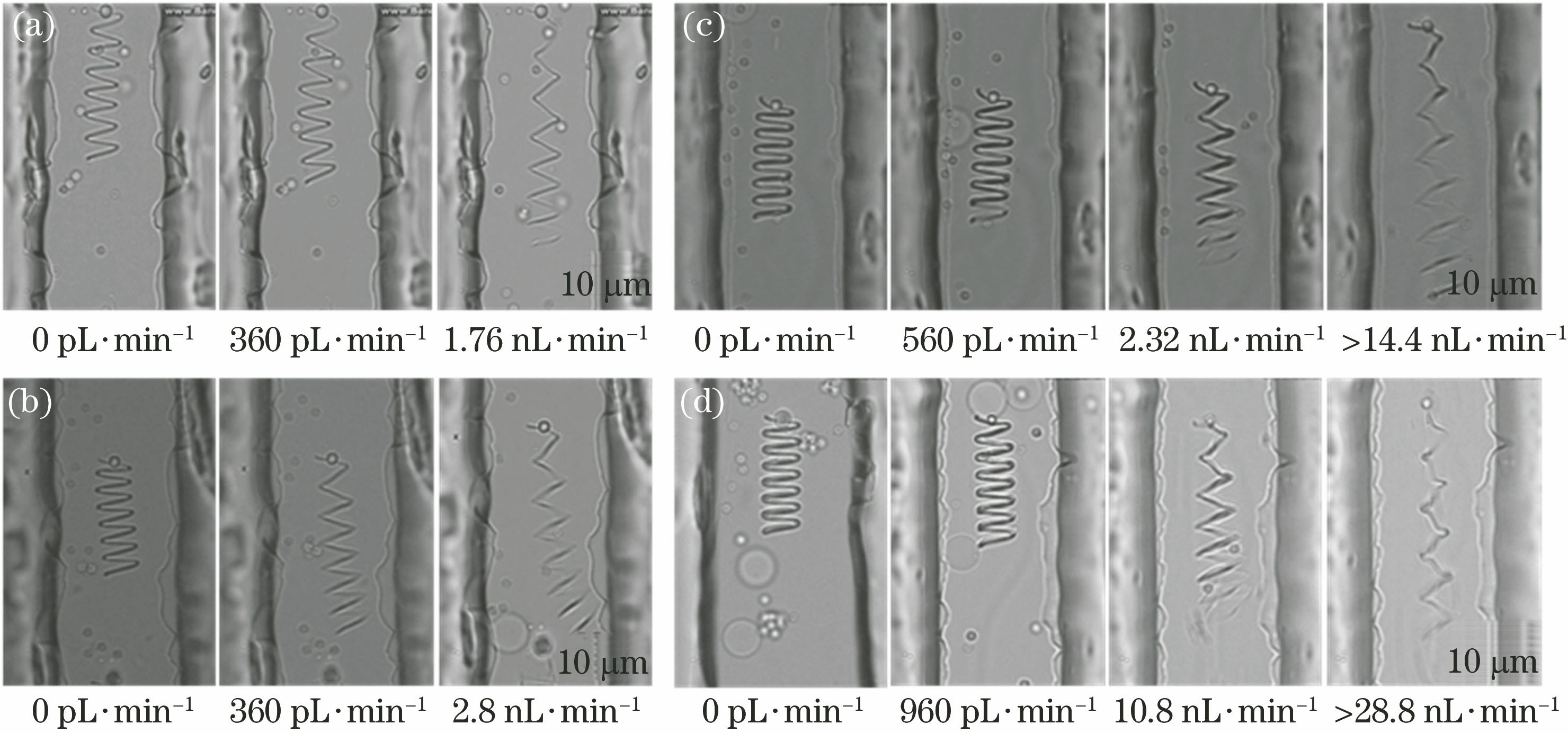

这四种厚度的弹簧状流量传感器对流速的响应效果如

另外,在相同的流速环境下,随着弹簧圈数的增大,弹簧的变形也会增大,更加有利于检测,故圈数越大的弹簧对流速的敏感度越大。但弹簧的圈数越大,在流体中弹簧受到的粘性摩擦力越大,越容易断裂。因此,在保证弹簧结构稳定性和敏感度的前提下,主要加工5~8圈。

图 6. 不同曝光能量下弹簧状流量传感器检测到的流速。(a) 50 mW;(b) 60 mW;(c) 80 mW;(d) 90 mW

Fig. 6. Flow rates monitored by spring-like flow sensor under different exposure powers. (a) 50 mW; (b) 60 mW; (c) 80 mW; (d) 90 mW

4 结论

利用飞秒激光双光子直写,在微流控管道内部加工了弹簧状3D流量传感器。该加工方法灵活、精确,加工得到的弹簧状3D流量传感器可以检测到的最小流速范围达到10-12量级,满足目前微流控芯片对大部分流速的检测需求。另外,对弹簧状3D流量传感器进行多次流速循环实验,结果显示,弹簧结构稳定且变形可逆,证明了该传感器的稳定性。在不同曝光能量的条件下,加工得到了不同厚度的弹簧结构,其可用于不同流速范围的检测。该流量传感器可以实时、精确地检测流速,且检测敏感度高,对生物医学检测、微全分析系统以及微流控芯片等领域的研究都有重要的意义。

[2] Liu W M, Wang J C, Wang J Y. Controllable organization and high throughput production of recoverable 3D tumors using pneumatic microfluidics[J]. Lab on a Chip, 2015, 15(4): 1195-1204.

[4] Guan G F, Wu L D, Bhagat A A, et al. Spiral microchannel with rectangular and trapezoidal cross-sections for size based particle separation[J]. Scientific Reports, 2013, 3: 1475.

[5] Xu B, Hu W J, Du W Q, et al. Arch-like microsorters with multi-modal and clogging-improved filtering functions by using femtosecond laser multifocal parallel microfabrication[J]. Optics Express, 2017, 25(14): 16739-16753.

[6] Xu B, Du W Q, Li J W, et al. High efficiency integration of three-dimensional functional microdevices inside a microfluidic chip by using femtosecond laser multifoci parallel microfabrication[J]. Scientific Reports, 2016, 6: 19989.

[7] Xu B, Shi Y, Lao Z X, et al. Real-time two-photon lithography in controlled flow to create a single-microparticle array and particle-cluster array for optofluidic imaging[J]. Lab on a Chip, 2018, 18(3): 442-450.

[15] Attia R, Pregibon D C, Doyle P S, et al. Soft microflow sensors[J]. Lab on a Chip, 2009, 9(9): 1213-1218.

[17] 龙婧, 熊伟, 刘莹, 等. 基于飞秒激光直写的三维高定向碳纳米管组装[J]. 中国激光, 2017, 44(1): 0102003.

[19] 曹小文, 张雷, 于永森, 等. 飞秒激光制备微光学元件及其应用[J]. 中国激光, 2017, 44(1): 0102004.

[20] Lindken R, Rossi M, Grosse S, et al. Micro-particle image velocimetry (μPIV): Recent developments, applications, and guidelines[J]. Lab on a Chip, 2009, 9(17): 2551-2567.

Article Outline

胡文锦, 许兵, 史杨, 胡衍雷, 吴东. 飞秒激光制备高敏感度流量传感器[J]. 中国激光, 2018, 45(9): 0902001. Hu Wenjin, Xu Bing, Shi Yang, Hu Yanlei, Wu Dong. Flow Sensor with High Sensitivity Fabricated by Femtosecond Laser[J]. Chinese Journal of Lasers, 2018, 45(9): 0902001.