稀土Sc对激光制备AlSi10Mg合金性能的影响  下载: 837次

下载: 837次

1 引言

铝合金具有密度小、强度高和耐腐蚀等优点,已在汽车和航空航天工业中得到了广泛应用[1-4]。然而,传统的成形工艺无法满足部分结构件的设计和制造要求[5],采用新的成形工艺制备高性能铝合金已成为一种趋势。选区激光熔化(SLM)是目前比较成熟的金属增材制造技术之一[6-7],能够实现复杂精密零件的快速制备,具有材料利用率高、适应性好等优点,能快速成形传统工艺无法加工的零件[8]。采用SLM技术制备铝合金零部件已成为当前增材制造领域的研究热点。

采用SLM制备的铝合金的力学性能优异,其强度高于铸件材料,但存在明显的各向异性[9-11]。Rao等[9]研究了SLM工艺对A357铝合金组织和力学性能的影响,结果发现SLM试样性能的各向异性与其微观结构有关:对于熔池边界和熔池中心区域的样品,X-Y平面上共晶Si的尺寸较Z面上的小,故而水平方向的延伸率、屈服强度和抗拉强度等优于垂直方向。为了解决此问题,有研究者在铝合金的增材制造中引入成核剂和稀土元素,结果发现这种方法可以降低合金的各向异性和改善合金的性能。Martin等[12]通过在6系和7系铝合金中引入经氢化处理的Zr纳米颗粒,并控制凝固方式,得到了无裂纹、等轴(即晶粒长度、宽度和高度大致相等)的细晶粒组织,等轴晶粒的直径约为5 μm,约为未改性材料中晶粒的1/100,且极限抗拉强度为未改性材料的15倍。Spierings等[13]采用SLM技术制备了含Sc和Zr的Al-Mg合金,结果发现:当激光能量密度为135 J/mm3和238 J/mm3时,所制备的合金在水平和垂直方向上的极限抗拉强度分别相差2.6%和2.7%,没有出现明显的各向异性效应;对合金进行热处理后,其力学性能可以进一步提高。由此可见,稀土元素或成核剂的加入能降低铝合金性能的各向异性,提高其综合性能。

含Si和Mg的铝合金是增材制造技术中最常见的合金之一[14-17]。目前大部分文献主要集中于研究激光参数、扫描方式以及热处理对AlSi10Mg合金性能的影响上[16-17],而关于加入稀土元素对SLM制备的AlSi10Mg合金微观结构和性能影响的研究还比较少,而且大部分研究者都热衷于采用小光斑尺寸(达到纳米级别)的激光,很少有采用大光斑尺寸激光的文献报道。鉴于此,本文采用2 mm光斑尺寸的激光对含有稀土元素Sc的铝合金进行SLM实验,研究Sc对铝合金性能的影响。本实验不但能弄清稀土元素Sc对铝合金性能的影响,也是对大光斑尺寸激光制备合金的一种探索。此外,广西壮族自治区的铝资源和稀土元素比较丰富,本文的研究结合了当地的矿产资源特点,研究结果对当地的经济发展具有实际意义。

2 实验材料与方法

本实验以铝粉、硅粉和镁粉(皆购于国药集团化学试剂有限公司)为原料,按照比例配制成AlSi10Mg粉末,粉末纯度≥99%,所得粉末的化学成分如

表 1. AlSi10Mg粉末的化学组成

Table 1. Chemical composition of AlSi10Mg powder

|

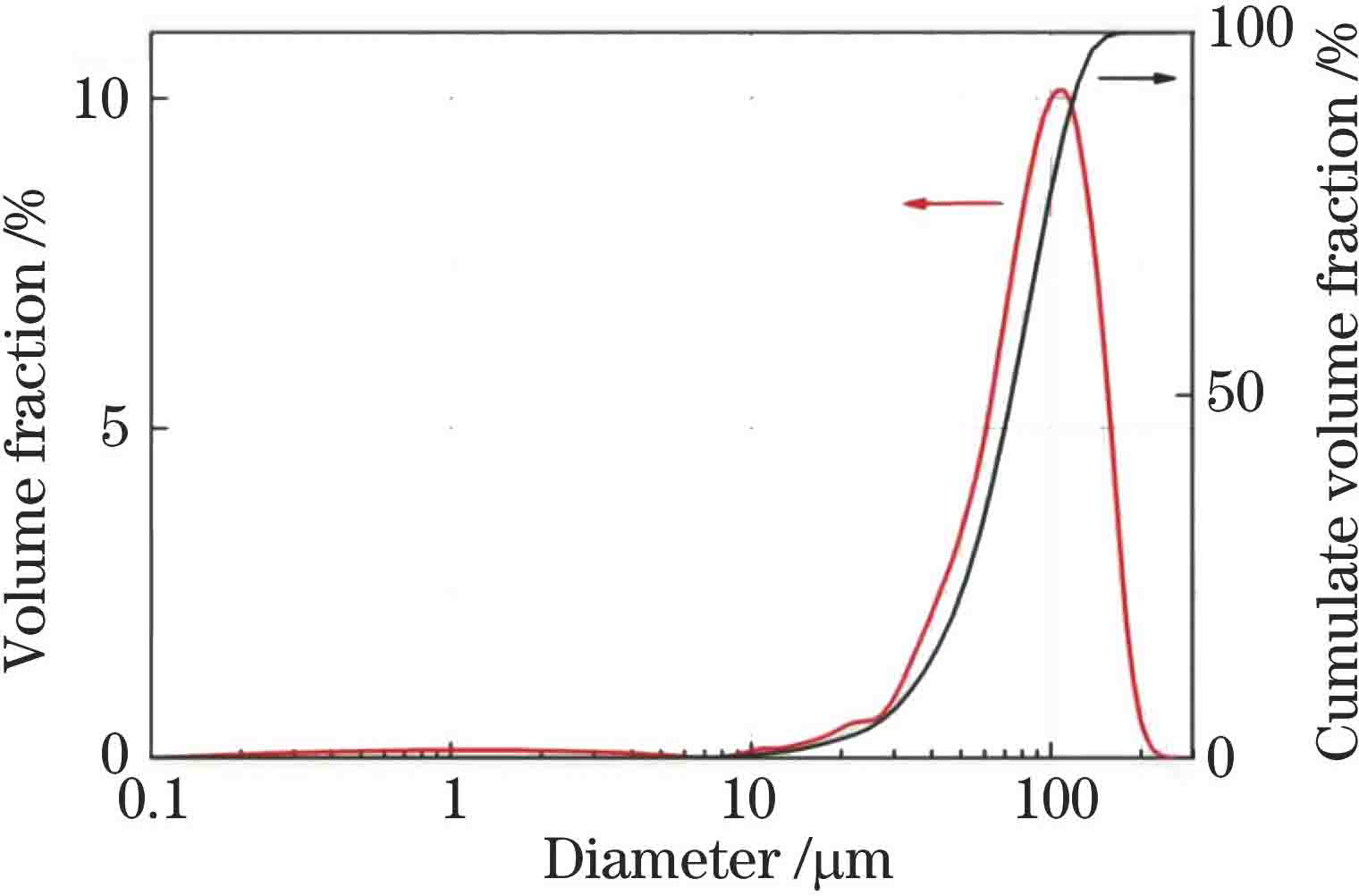

采用BT-9300H型激光粒度分布仪测定混合粉末的粒径,粒径分布如

采用SG-51型金相显微镜、配有能谱仪(EDS)的Hitachi S-3400N型扫描电镜(SEM)和SU8020场发射扫描电镜对合金的微观组织以及成分进行分析;采用X' Pert PRO型X射线衍射仪(XRD)对样品进行物相结构分析,管电压为40 kV,管电流为40 mA,扫描角度范围为20°~90°,扫描速率为6 (°)/min;采用阿基米德排水法测量试样的密度,即采用精度为0.001 g的GH-128E固体密度仪称量样品在空气和蒸馏水中的质量,计算出试样的实际密度,然后将其与理论密度相除得出样品的致密度;采用数显显微硬度计进行显微硬度测试,加载载荷为1.96 N,加载时间为15 s,每个样品测10个点,通过均方差计算得到硬度值;使用电子万能材料试验机测试合金的压缩性能,样品长度为6 mm,直径为3 mm,测试时的速度为0.05 mm/min。

采用马弗炉对合金进行热处理,即:先在550 ℃下固溶处理1 h,升温速率为10 ℃/min,出炉后水冷,随后分别在180 ℃下时效处理8 h和12 h,随炉冷却。

图 2. 不同Sc含量的AlSi10Mg合金的显微组织。(a) 0;(b) 0.1%;(c) 0.2%;(d) 0.3%;(e) 0.4%;(f) 0.5%

Fig. 2. Microstructures of AlSi10Mg alloy with different Sc contents. (a) Mass fraction of Sc is 0; (b) mass fraction of Sc is 0.1%; (c) mass fraction of Sc is 0.2%; (d) mass fraction of Sc is 0.3%; (e) mass fraction of Sc is 0.4%; (f) mass fraction of Sc is 0.5%

3 实验结果与分析

3.1 金相观察

采用Image J软件测量了合金中α-Al枝晶的二次枝晶臂间距,结果发现:未添加Sc的合金的二次枝晶臂间距为22.6 μm;随着Sc的加入,二次枝晶臂间距先减小后增加,当Sc的质量分数为0.1%时,二次枝晶臂间距减小至20.1 μm,当Sc的质量分数为0.5%时,二次枝晶臂间距增大至25.5 μm。

王涛等[18]的研究表明,稀土Sc元素可以降低α-Al晶粒的各向异性:在Al-Si合金中加入质量分数为0.2%的Sc元素时,合金液中初生α-Al晶粒界面能的各向异性值从0.0202变为0.0193。当各向异性降低时,α-Al晶粒在所有方向上的生长速度的差值减小,趋于相同,并出现了晶粒圆化现象,易形成等轴晶[19],这可以解释

3.2 物相分析

图 3. 不同Sc含量的AlSi10Mg合金的XRD图

Fig. 3. XRD patterns of AlSi10Mg alloy with different Sc contents

图 4. 不同Sc含量的AlSi10Mg合金的SEM图。(a) 0;(b) 0.1%;(c) 0.2%;(d) 0.3%;(e) 0.4%;(f) 0.5%

Fig. 4. SEM images of AlSi10Mg alloy with different Sc contents. (a) Mass fraction of Sc is 0; (b) mass fraction of Sc is 0.1%; (c) mass fraction of Sc is 0.2%; (d) mass fraction of Sc is 0.3%; (e) mass fraction of Sc is 0.4%; (f) mass fraction of Sc is 0.5%

图 5. 图4 (b)中(AlFeSiSc)相的高倍率图

Fig. 5. High magnification diagram of (AlFeSiSc) phase in Fig. 4 (b)

图 6. 不同Sc含量的AlSi10Mg合金的能谱分析图。(a) 0;(b) 0.3%;(c) 0.4%

Fig. 6. EDS patterns of AlSi10Mg alloy with different Sc contents. (a) Mass fraction of Sc is 0; (b) mass fraction of Sc is 0.3%; (c) mass fraction of Sc is 0.4%

3.3 Sc含量对合金物理性能及力学性能的影响

由

图 7. Sc含量对AlSi10Mg合金物理性能及力学性能的影响。(a)致密度与显微硬度;(b)压缩应力-应变曲线

Fig. 7. Effects of Sc contents on physical and mechanical properties of AlSi10mg alloy. (a) Densification and micro-hardness; (b) compression stress-strain curves

表 2. 不同Sc含量AlSi10Mg的压缩性能

Table 2. Compressive properties of AlSi10Mg with different Sc contents

|

3.4 热处理对合金组织的影响

图 8. 不同Sc含量的AlSi10Mg合金热处理前后的SEM图。 (a1)~(a6) 0~0.5%,热处理前;(b1)~(b6) 0~0.5%,550 ℃/1 h+180 ℃/8 h;(c1)~(c6) 0~0.5%,550 ℃/1 h+180 ℃/12 h

Fig. 8. SEM images of AlSi10Mg alloy with different Sc contents before and after heat treatment. (a1)--(a6) Mass fraction of Sc is from 0 to 0.5%, before heat treatment; (b1)--(b6) mass fraction of Sc is from 0 to 0.5%, 550 ℃/1 h+180 ℃/8 h; (c1)--(c6) mass fraction of Sc is from 0 to 0.5%, 550 ℃/1 h+180 ℃/12 h

4 结论

采用光斑尺寸为2 mm的激光制备了含Sc的AlSi10Mg合金,结果发现:添加质量分数为0.1%的Sc后,AlSi10Mg合金组织中发生了(AlFeSi)→(AlFeSiSc)→(AlSiSc)转变;随着Sc的质量分数由0.1%增加到0.2%,合金中的α-Al由树枝晶向等轴晶转变,晶粒细化作用显著,Si相尺寸减小,且由纤维状向颗粒状变化;当Sc的质量分数为0.2%时,合金中的稀土相主要为Al3Sc,此时合金的显微硬度为(94.2±4.5) HV,Rpc0.2和压缩形变量为25%时的抗压强度分别为144 MPa和409 MPa,相对于未添加Sc的合金分别提高了19.4%、23.1%、17.5%,且均都达到了最大值。当Sc质量分数超过0.2%后,树枝晶再次出现,且随着Sc含量增加,枝晶粗化,合金的力学性能降低。在热处理过程中,随着Sc含量增加,合金中析出的Si相的偏聚减弱,有效抑制了合金中Si相的长大,提高了合金的热稳定性;当Sc的质量分数为0.2%时,抑制作用最佳。

激光熔化具有高能、快冷等特点,激光及稀土Sc的联合作用使得本文制备的合金比传统工艺制备的具有更好的力学性能。

[1] Wu J, Wang X Q, Wang W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320.

[2] Li B, Wang H W, Jie J C, et al. Effects of yttrium and heat treatment on the microstructure and tensile properties of Al-7.5Si-0.5Mg alloy[J]. Materials & Design, 2011, 32(3): 1617-1622.

[3] 苗秋玉, 刘妙然, 赵凯, 等. 铝合金增材制造技术研究进展[J]. 激光与光电子学进展, 2018, 55(1): 011405.

[4] 黄毅, 黄坚, 聂璞林. 6016和5182铝合金激光焊接接头的组织与织构[J]. 中国激光, 2019, 46(4): 0402003.

[5] 赵志国, 柏林, 李黎, 等. 激光选区熔化成形技术的发展现状及研究进展[J]. 航空制造技术, 2014, 463(19): 46-49.

Zhao Z G, Bai L, Li L, et al. Status and progress of selective laser melting forming technology[J]. Aeronautical Manufacturing Technology, 2014, 463(19): 46-49.

[6] Zhang S, Wei Q S, Cheng L Y, et al. Effects of scan line spacing on pore characteristics and mechanical properties of porous Ti6Al4V implants fabricated by selective laser melting[J]. Materials & Design, 2014, 63: 185-193.

[7] 钱德宇, 陈长军, 张敏, 等. 选区激光熔化成形多孔铝合金的显微组织及微观力学性能研究[J]. 中国激光, 2016, 43(4): 0403002.

[8] 廖聪豪, 周静, 沈洪. 增材制造TC4钛合金在激光抛光前后的电化学腐蚀性能[J]. 中国激光, 2020, 47(1): 0102003.

[9] Rao H, Giet S, Yang K, et al. The influence of processing parameters on aluminium alloy A357 manufactured by selective laser melting[J]. Materials & Design, 2016, 109: 334-346.

[10] Kimura T, Nakamoto T. Microstructures and mechanical properties of A356 (AlSi7Mg0.3) aluminum alloy fabricated by selective laser melting[J]. Materials & Design, 2016, 89: 1294-1301.

[11] Thijs L, Kempen K, Kruth J P, et al. Fine-structured aluminium products with controllable texture by selective laser melting of prealloyed AlSi10Mg powder[J]. Acta Materialia, 2013, 61(5): 1809-1819.

[12] Martin J H, Yahata B D, Hundley J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369.

[13] Spierings A B, Dawson K, Kern K, et al. SLM-processed Sc- and Zr- modified Al-Mg alloy: mechanical properties and microstructural effects of heat treatment[J]. Materials Science and Engineering: A, 2017, 701: 264-273.

[14] Aboulkhair NT, Everitt NM, AshcroftI, et al., 2014, 1/2/3/4: 77- 86.

[16] Read N, Wang W, Essa K, et al. Selective laser melting of AlSi10Mg alloy: process optimisation and mechanical properties development[J]. Materials & Design, 2015, 65: 417-424.

[17] Li W, Li S, Liu J, et al. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: microstructure evolution, mechanical properties and fracture mechanism[J]. Materials Science and Engineering: A, 2016, 663: 116-125.

[18] 王涛, 陈晓华, 王自东. Al-Si和Al-Si-Sc合金晶体-熔体界面能的各向异性[J]. 稀有金属材料与工程, 2017, 46(6): 1566-1571.

Wang T, Chen X H, Wang Z D. Anisotropy of crystal-melt interfacial energy for Al-Si and Al-Si-Sc alloys[J]. Rare Metal Materials and Engineering, 2017, 46(6): 1566-1571.

[19] 张国伟, 侯华, 赵宇辉, 等. 晶粒生长中高界面能各向异性的相场模拟[J]. 铸造技术, 2008, 29(2): 239-243.

Zhang G W, Hou H, Zhao Y H, et al. Phase field model for highly anisotropic interfacial energy in crystal growth[J]. Foundry Technology, 2008, 29(2): 239-243.

[20] 唐定骧, 刘余九, 张洪杰. 稀土金属材料[M]. 北京: 冶金工业出版社, 2011: 509- 513.

Tang DX, Liu YJ, Zhang HJ. Rare metal materials[M]. Beijing: Metallurgical Industry Press, 2011: 509- 513.

[21] 何兵, 覃铭, 梁柳青, 等. Sc含量对Al-Si铸造合金组织与力学性能的影响[J]. 铸造技术, 2017, 38(10): 2360-2364.

He B, Qin M, Liang L Q, et al. Effect of Sc content on microstructure and mechanical properties of Al-Si casting alloy[J]. Foundry Technology, 2017, 38(10): 2360-2364.

[22] 李桂荣, 王宏明, 赵玉涛, 等. 稀土钇对7055铝合金熔炼和凝固过程的作用机制[J]. 稀有金属材料与工程, 2010, 39(1): 80-84.

Li G R, Wang H M, Zhao Y T, et al. Effect mechanism of yttrium on melting and solidification of 7055 aluminum alloy[J]. Rare Metal Materials and Engineering, 2010, 39(1): 80-84.

[23] Wei P, Wei Z, Xhen Z, et al. The AlSi10Mg samples produced by selective laser melting: single track, densification, microstructure and mechanical behavior[J]. Applied Surface Science, 2017, 408: 38-50.

[24] Li X P, Ji G, Chen Z, et al. Selective laser melting of nano-TiB2 decorated AlSi10Mg alloy with high fracture strength and ductility[J]. Acta Materialia, 2017, 129: 183-193.

[25] 潘复生, 周守则, 丁培道, 等. Al-Mg-Si-Re合金共晶化合物的研究[J]. 机械工程学报, 1990, 26(4): 7-11.

Pan F S, Zhou S Z. An investigations on the eutectic compound of Al-Mg-Si-Re alloys[J]. Journal of Mechanical Engineering, 1990, 26(4): 7-11.

[26] 丁培道, 潘复生, 周守则. 稀土对铝镁硅合金铸态组织的影响[J]. 兵器材料科学与工程, 1989, 12(9): 48-55, 47.

Ding P D, Pan F S, Zhou S Z. Effect of rare earth on as cast structure of Al-Mg-Si alloy[J]. Ordnance Material Science and Engineering, 1989, 12(9): 48-55, 47.

张宇杰, 于梅花, 杨瑞霞, 杨维维, 韦景泉, 韦悦周, 李伟洲. 稀土Sc对激光制备AlSi10Mg合金性能的影响[J]. 中国激光, 2020, 47(8): 0802006. Zhang Yujie, Yu Meihua, Yang Ruixia, Yang Weiwei, Wei Jingquan, Wei Yuezhou, Li Weizhou. Effects of Rare Earth Sc on Properties of Laser-Melted AlSi10Mg Alloy[J]. Chinese Journal of Lasers, 2020, 47(8): 0802006.