7050高强铝合金激光焊接接头的组织性能  下载: 1110次

下载: 1110次

1 引言

7050铝合金属于Al-Zn-Mg-Cu可热处理强化铝合金,其中Zn和Mg起主要强化作用[1]。7050高强铝合金具有比强度高、加工性能及耐蚀性能良好、断裂韧度高等特性,主要应用于高铁、飞机、火箭等高强度结构件,已成为重要的结构材料之一[2-5]。焊接是高强铝合金结构件最常用的连接方法,可以实现轻量化并提高装配效率,因此,高强铝合金焊接研究具有重要意义[6]。

铝合金焊接方法主要有固相焊接和熔化焊。固相焊接主要为搅拌摩擦焊,高强铝合金采用搅拌摩擦焊可以获得良好的焊接接头,但搅拌摩擦焊受焊接装配影响较大。Tran等[7]研究发现,加工时间会影响搅拌摩擦焊5750-7075合金的焊接接头性能,搅拌摩擦焊焊接效率较低且存在起焊点及终点匙孔等缺陷。传统的熔化焊接方法有熔化极气体保护焊(GMAW)和钨极稀有气体保护焊(TIG),但这些焊接方法的热输入较大,焊接接头的热影响区较大且软化严重。Kumar等[8]通过GMAW对6082铝合金薄板进行焊接,得到了良好的焊接接头,但降低了接头的抗疲劳性能。虽然铝合金电子束焊接速度快,但焊缝根部易产生气孔缺陷,热影响区析出相较大,焊接成本较高[9]。与传统熔化焊接方法相比,激光焊接具有热输入小、能量集中、焊缝熔宽比大、焊接热影响区窄、自动化控制易于实现等优势[10]。然而,高强铝合金激光焊接的难度较大,存在大激光束反射率、焊接接头气孔、液化裂纹等缺陷[11-12]。和岳等[13]研究发现,坡口对光纤激光压焊具有明显的会聚作用。蔡华等[14]采用激光填丝焊对薄板高强铝合金进行了焊接,发现选择合适的工艺可使焊缝晶粒细化,热裂纹倾向降低。杨智华等[15]发现,7系高强铝合金激光填丝焊的静态拉伸试样断于焊缝,焊缝是接头的薄弱环节。周逸凡等[16]研究发现,合适的焊接工艺能够有效降低气孔的产生。

本文采用光纤激光器对3 mm厚的7050高强铝合金进行了对接自熔焊,研究了工艺参数对焊缝成形及焊接缺陷的影响,分析了焊缝的结晶组织,母材及焊缝的断裂形式,测试了焊缝和热影响区的化学成分及接头的力学性能,并观察了断口形貌。

2 试验材料及方法

2.1 试验材料

试验材料选用厚度为3 mm的7050铝合金轧制板材,其化学成分和力学性能分别见

表 1. 7050铝合金化学成分(质量分数,%)

Table 1. Chemical compositions of 7050 aluminum alloy (mass fraction, %)

|

表 2. 7050铝合金的力学性能

Table 2. Mechanical properties of 7050 aluminum alloy

|

2.2 试验方法

采用德国IPG公司生产的YLS-5000型光纤激光器对铝合金进行激光对接焊,正面和背面焊接的保护气均采用氩气,保护气流量分别为20 L·min-1和15 L·min-1。激光功率为3 kW,焊接速度分别为2,3,4 m·min-1,离焦量为0 mm,激光波长为1070 nm,光斑直径为0.2 mm。焊接前用砂纸对试样正反面进行打磨,再用丙酮溶液进行表面清洗后吹干备用。

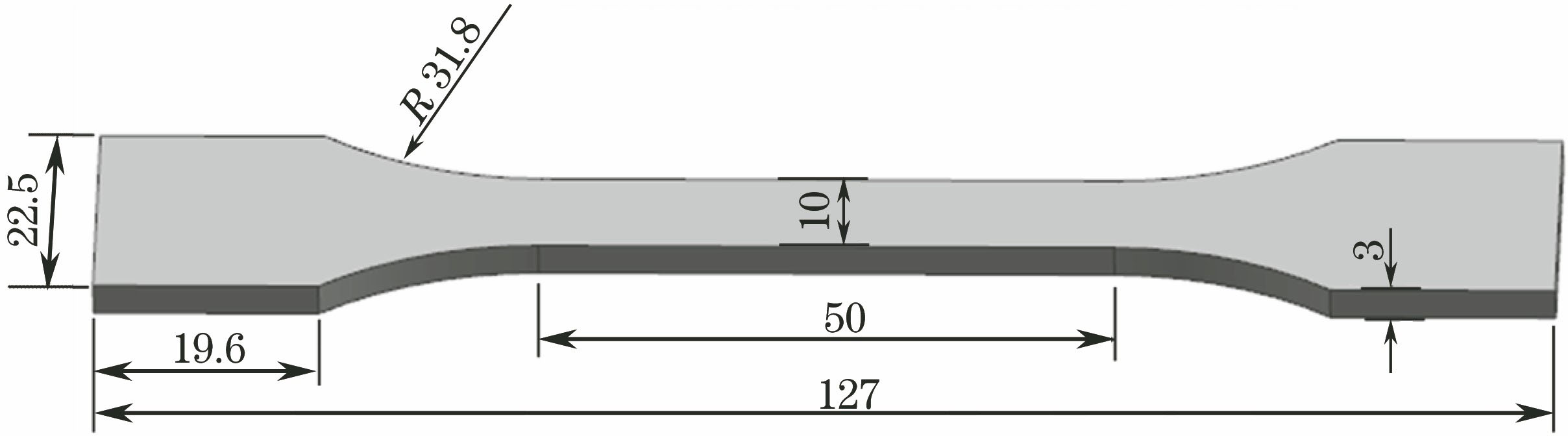

焊接完成后截取焊缝横截面制备金相试样,通过日本基恩士公司生产的VHX-600型超景深数码显微镜和日本日立公司生产的S-3400型扫描电子显微镜(SEM)观察接头微观组织形貌;利用荷兰帕纳科公司生产的XPerpPRO型X射线衍射仪(XRD)对焊接接头进行相结构分析;采用上海泰明公司生产的HXD-1000型维氏硬度计进行接头硬度测试,硬度测试点间距为0.1 mm,加载力为1 N,保荷时间为15 s,每个点测试两次后取平均值;采用德国Zwick/Roell公司生产的Amsler HB250型材料试验机进行拉伸试验,并通过SEM进行断口观察。接头拉伸试样示意图如

3 试验结果及分析

3.1 工艺参数对焊缝成形的影响

当激光功率、离焦量、激光波长、光斑直径等焊接参数不变时,焊接速度对接头成形的影响如

图 2. 不同焊接速度下接头的宏观形貌。(a) 2 m·min-1;(b) 3 m·min-1;(c) 4 m·min-1

Fig. 2. Weld appearances under different welding speeds. (a) 2 m·min-1; (b) 3 m·min-1; (c) 4 m·min-1

3.2 接头显微组织分析

当焊接速度为4 m·min-1时,焊接接头的显微组织形貌如

图 3. 焊接接头的SEM图。(a)宏观形貌;(b)焊缝中心的显微组织;(c)焊缝边界的显微组织;(d)熔合区显微组织

Fig. 3. SEM images of welded joint. (a) Macro-morphology; (b) microstructure of weld center; (c) microstructure of weld boundary; (d) microstructure in FZ

3.3 接头化学成分及物相分析

激光焊属于高能量密度焊接方法,焊接过程中温度过高会造成接头烧损。焊接熔合区附近显微组织及成分线扫描曲线如

图 4. 熔合区(a)显微组织SEM图和(b)成分扫描曲线

Fig. 4. (a) SEM image of microstructure and (b) linear scanning curves of elements in FZ

7050铝合金中的合金元素及强化相对焊接接头性能起着关键作用。

图 5. 焊接接头的(a)(d)焊缝中心,(b)(e)半熔化区和(c)(f)热影响区

Fig. 5. (a)(d) Weld center, (b)(e) SMZ, and (c)(f) HAZ of welded joint

焊缝和热影响区的XRD测试结果如

3.4 力学性能分析

焊接接头横截面中心沿水平方向的显微硬度分布如

母材及焊接接头拉伸试验的应力-应变曲线如

表 3. 母材和焊接接头的拉伸试验结果

Table 3. Tensile test results of BM and welded joint

|

母材和焊接接头断裂的宏观截面如

图 9. 断裂宏观截面。(a)母材;(b)焊接接头

Fig. 9. Macroscopic cross section of fracture. (a) BM; (b) welded joint

图 10. 拉伸断口形貌。(a)母材;(b)图10(a)中M区域的局部放大图;(c)图10(a)中强化相的局部放大图; (d)焊缝沿晶断裂;(e)焊缝微孔偏聚

Fig. 10. Morphologies of tensile fracture. (a) BM; (b) local magnification of M zone in Fig.10(a); (c) local magnification of strengthening phase in Fig.10(a); (d) intergranular fracture of weld; (e) microporous segregation of weld

4 结论

采用光纤激光实现了7050高强铝合金的对接焊,得到以下结论。

1) 当激光功率为3 kW,焊接速度为4 m·min-1,离焦量为0 mm时,焊接接头无气孔、裂纹等缺陷,焊接质量良好。

2) 焊缝中心主要为等轴晶,并含有少量的柱状树枝晶;靠近熔合区焊缝以柱状晶为主,其中未混合区为粗大的胞状晶。

3) 接头热影响区较窄,接头硬度分布不均匀,热影响区靠近焊缝处硬度值明显高于软化区。

4) 母材抗拉强度为545 MPa,接头的抗拉强度为307 MPa;母材为准解理断裂,接头拉伸试样断裂在焊缝,呈典型的沿晶脆性断裂。

[1] 李念奎, 凌杲, 聂波, 等. 铝合金材料及其热处理技术[M]. 北京: 冶金工业出版社, 2012: 156- 158.

[3] 林凯莉, 杨武雄, 吕俊霞, 等. 2198-T851铝锂合金激光焊接工艺研究[J]. 中国激光, 2014, 41(1): 0103007.

[5] 谢水生, 刘静安, 黄国杰. 铝加工生产技术500问[M]. 北京: 化学工业出版社, 2006: 183- 188.

[6] 王鹏建, 乔及森, 张阳羊, 等. 喷射成形7055铝合金激光焊接头组织性能研究[J]. 稀有金属, 2017, 41(7): 733-738.

Wang P J, Qiao J S, Zhang Y Y, et al. Development of microstructures and mechanical properties of laser welded joint for spray formed 7055 high strength aluminum alloy[J]. Chinese Journal of Rare Metals, 2017, 41(7): 733-738.

[9] 左玉婷, 王锋, 熊柏青, 等. 电子束焊喷射成形Al-Zn-Mg-Cu合金的组织性能研究[J]. 稀有金属, 2010, 34(4): 624-628.

Zuo Y T, Wang F, Xiong B Q, et al. Microstructure and mechanical properties of spray formed Al-Zn-Mg-Cu alloy produced by electron-beam welding[J]. Chinese Journal of Rare Metals, 2010, 34(4): 624-628.

[10] 董皕喆, 杨武雄, 吴世凯, 等. 高强铝合金壁板结构T型接头辅助热源变形控制数值分析[J]. 中国激光, 2015, 42(8): 0803002.

[11] 左铁钏. 高强铝合金的激光加工[M]. 北京: 国防工业出版社, 2008: 62- 65.

[12] 夏丰滨. 汽车用7000系铝合金激光焊接接头组织与性能研究[D]. 北京: 北京有色金属研究总院, 2013: 6- 10.

Xia FB. Study on microstructures and properties of 7000 series aluminum alloy joints by laser beam welding[D]. Beijing: General Research Institute for Nonferrous Metals, 2013: 6- 10.

[13] 和岳, 武强, 邹江林, 等. 薄板铝合金光纤激光压焊坡口内材料的熔化行为[J]. 中国激光, 2017, 44(6): 0602008.

[14] 蔡华, 林凯莉, 肖荣诗. 薄板2524铝合金激光填丝焊接工艺及组织性能[J]. 焊接学报, 2014, 35(4): 24-28.

Cai H, Lin K L, Xiao R S. Process and microstructure properties of laser beam welding of thin 2524 aluminum alloy sheet with filler wire[J]. Transactions of the China Welding Institution, 2014, 35(4): 24-28.

[15] 杨智华, 杨尚磊, 姜亦帅, 等. 7075高强铝合金激光填丝焊接组织与力学性能研究[J]. 材料导报, 2017, 31(6): 60-63.

Yang Z H, Yang S L, Jiang Y S, et al. Microstructure and mechanical properties of laser welding joints of 7075 aluminum alloy with filler wire[J]. Materials Review, 2017, 31(6): 60-63.

[16] 周逸凡, 陈根余, 张焱, 等. 5A06铝合金光纤激光-MIG电弧复合焊接研究[J]. 应用激光, 2016, 36(2): 156-164.

[18] 周万盛, 姚君山. 铝及铝合金的焊接[M]. 北京: 机械工业出版社, 2011: 32- 39.

[19] 韩剑. 7xxx系铝合金断裂性能与微合金化的研究[D]. 镇江: 江苏大学, 2009: 25- 31.

HanJ. Research on rapture performance and microalloying effect of 7xxx-series aluminum alloy[D]. Zhenjiang: Jiangsu University, 2009: 25- 31.

[20] HullD. Fractography: Observing, measuring, and interpreting fracture surface topography[M]. London: Cambridge University Press, 1999: 177- 203.

Article Outline

谢超杰, 杨尚磊, 刘浩博, 曹亚明, 张琪, 王远. 7050高强铝合金激光焊接接头的组织性能[J]. 激光与光电子学进展, 2018, 55(3): 031403. Chaojie Xie, Shanglei Yang, Haobo Liu, Yaming Cao, Qi Zhang, Yuan Wang. Microstructures and Mechanical Properties of 7050 Ultrahigh-Strength Aluminum Alloy Joints by Laser Welding[J]. Laser & Optoelectronics Progress, 2018, 55(3): 031403.