飞秒激光直写技术制备功能化微流控芯片研究进展  下载: 2897次

下载: 2897次

1 引言

微流体是指在微米尺度空间内运动的流体,微流控则是指对以层流流动为主要特征的微流体的操作。微流控芯片是一种在毫米、百微米甚至微米尺度下对流体进行精确操控的技术,可将生物、化学、医学、光学等实验室的一些基本功能集成到一个小面积芯片上,因此又叫做芯片实验室(LOC)。鉴于在诸多领域的巨大潜力,微流控芯片逐步发展为多学科交叉的新兴研究领域[1]。

微流控芯片可在几十微米到几百微米相互连接的微通道中处理和操作微流体,从而在时间和空间上控制微流体分子浓度[2]。而且,芯片内超低的试剂消耗使得LOC装置具有一系列明显的优势,如高活性、高敏感性、安全性、便携性和环境友好性等[3]。此外,比起传统的实验方法,微流控芯片的高集成度、高自动化程度、微型化、低成本和操作简单等优点,使其在操作微流体方面有独特的优势。因此,微流控芯片不仅为广泛的生化反应提供了实验平台,而且有助于提高微流控设备的效率和可持续性。

1990年,Manz等[4]采用微流控芯片成功完成电泳分离实验,显示出微流控芯片在分析领域的应用潜力;20世纪90年代中期,士兵生化自检装备手提化的概念被提出,引发了各国科研人员对微流控芯片的研究热潮。之后,越来越多的研究人员发现了微流控芯片作为一种分析平台的重大意义,微全分析系统(μTAS)的概念随即被提出。2006年,

目前,随着微流控技术的飞速发展,LOC系统在合成、分析、检测、分离、传感、催化、治疗等实验领域具有广泛的应用,特别是在免疫分析、肿瘤活检筛查、基因分型、脱氧核糖核酸(DNA)扩增、核酸浓度纯化、基因治疗、DNA片段大小测定等先进的生物学研究中[11-17],越来越多的功能性实验室部件(从温度控制到微流体操作)需要涉及到LOC系统。2006年,Blazej等[18]报道了一种生物处理器,在一个芯片上集成了多个功能单元,如250 nL反应器、高效毛细管电泳通道、气动阀门和泵等,实现了包括热循环、样品净化和毛细管电泳在内的几步操作。2010年,Huang等[19]提出了一种新型微流体器件,包含96个微泵和48个微阀,可以实现梭流的自动化和DNA的快速杂交。随着LOC器件应用的逐渐增多,对芯片的功能和兼容性提出了更高的要求[18,20]。

在追求更小尺寸和更高集成度的同时,人们对可用于芯片功能化制备的新型加工技术也越来越感兴趣。大多数多功能微流控芯片是通过经典的“top-down”和“bottom-up”方法制备的,例如,注塑成型[21-22]、铸造、热压法[23]、紫外、电子束、X射线光刻等技术已成功应用于功能微流控芯片的制备。然而对于复杂的微结构,尤其是三维(3D)单元,上述技术不能应用。此外,曲面微通道的存在使得这些传统技术无法将微结构集成到特定的微流控芯片中。从技术的角度看,微流体技术的发展受到了微制造技术的制约。因此,迫切需要一种灵活可调且适用于微流控芯片制备和功能化的加工技术。

飞秒激光具有超短的脉宽和很高的峰值强度,在微加工领域具有独特的应用。飞秒激光直写技术因强大的可编程设计性、3D处理能力、高空间分辨率和高精度等优势[24-25]而成为微流控芯片制备和功能化的重要保证。本文介绍了飞秒激光直写技术在微流控芯片加工及流体应用领域的最新进展。首先简要介绍该技术的基本原理,即双光子聚合(TPP)的原理,然后讨论该技术在不同材料微流控管道中的加工工艺,论述微流体芯片内微分选器、微混合器、微流量计、微透镜、微计数器、微纤维等多种功能器件集成的最新进展,最后介绍几种提高微流体芯片内飞秒激光技术加工效率的方法,并讨论该技术在微流体领域的应用前景和面临的挑战。

2 飞秒激光直写基本原理

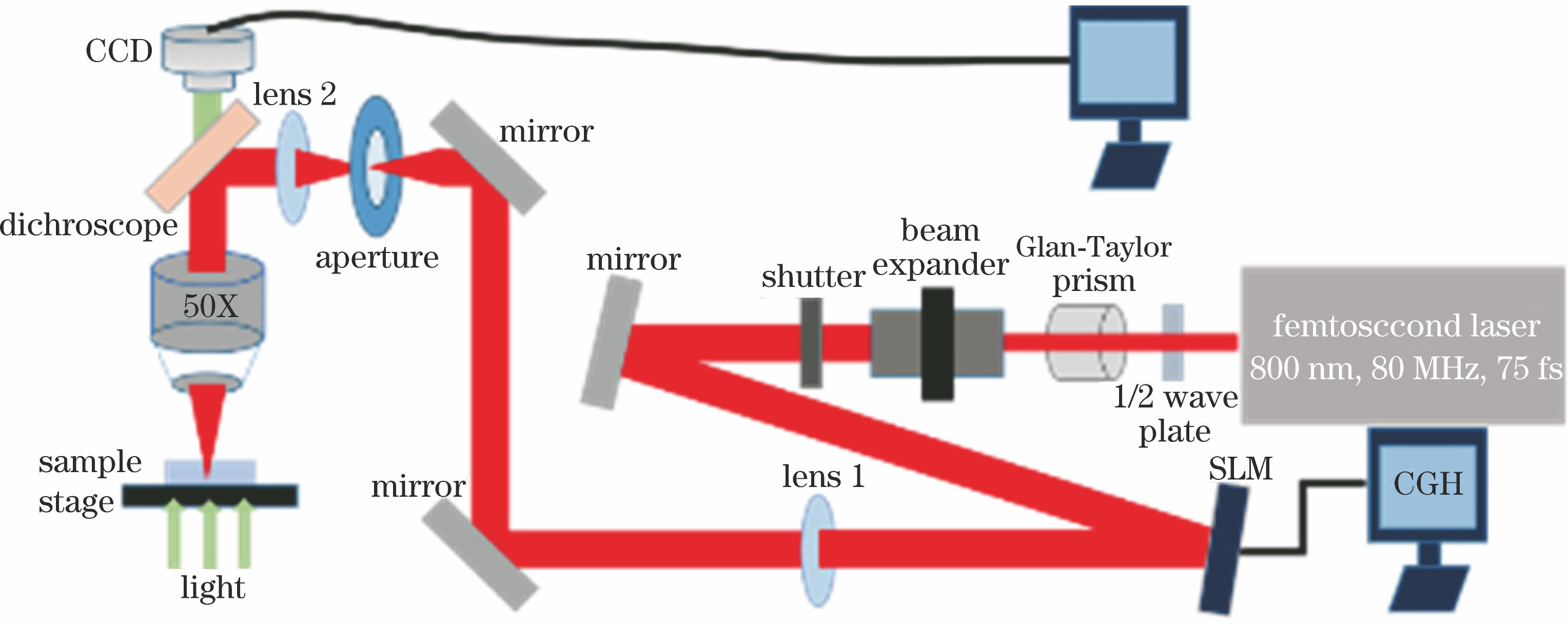

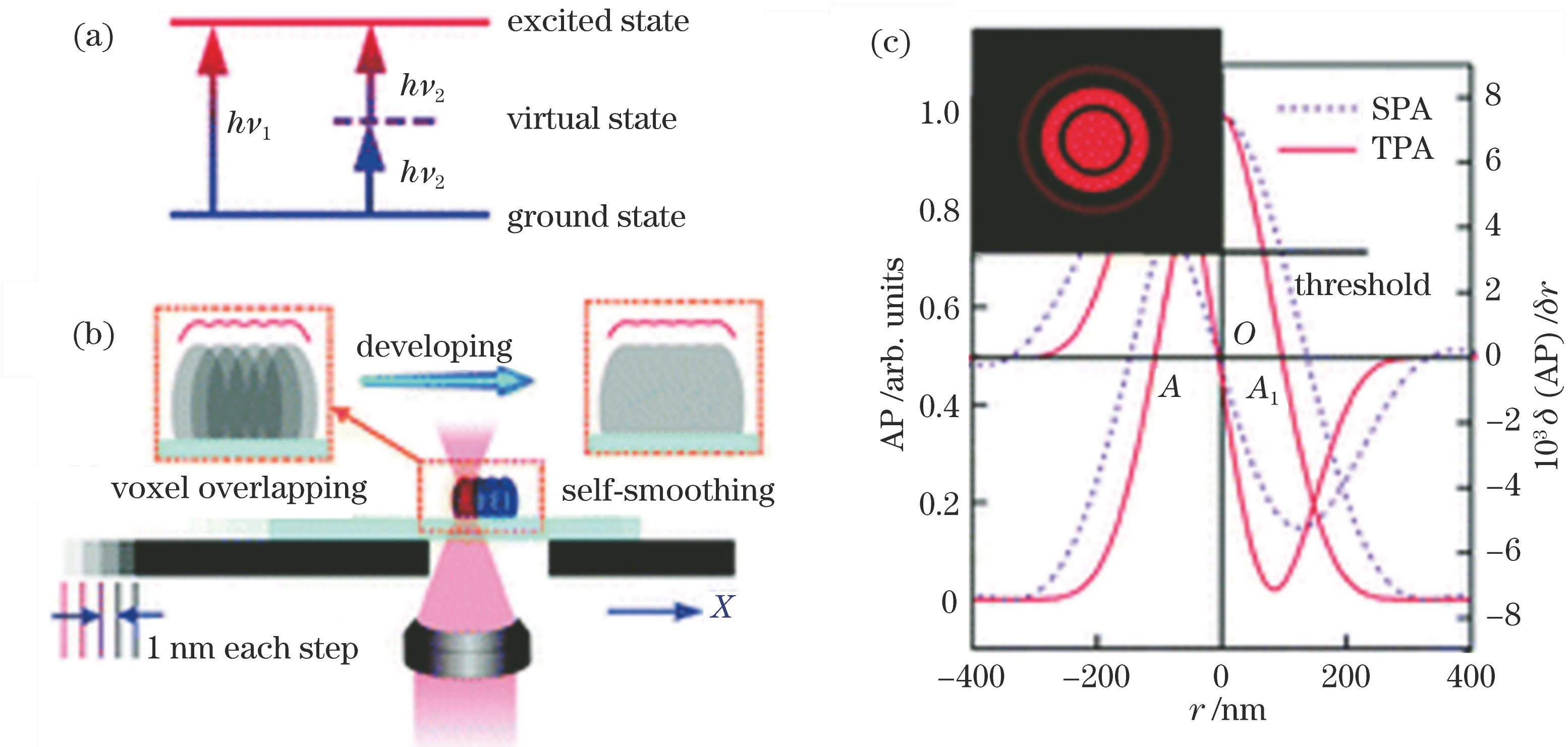

飞秒激光直写技术对特定材料的加工主要利用的是双光子聚合(TPP)原理,而TPP的理论基础是双光子吸收(TPA)的三阶非线性效应原理[26]。在光强足够大的情况下,光聚合材料的价电子在单个量子事件中同时吸收2个近红外光子[27-28],实现电子从基态到激发态的过渡,如

目前,TPA诱导的光刻胶聚合已经成为一种3D微纳结构的先进制备方法[29]。光刻胶是一种光敏性材料,成分包括激发后产生自由基的光引发剂、作为微纳米结构主要骨架的单体或寡聚体,以及不溶于显影溶剂中的交联剂。市售光刻胶有正胶和负胶2种类型,可分别用于加工激光非辐照区和辐照区。在实际加工中,光刻胶的组成成分可能更复杂,原因是它还可以掺入多光引发剂、光敏剂、其他功能性分子或掺杂剂[30]。此外,TPA材料并不仅限于聚合物,只要形成合理的光化学或光物理机制,就可用于微机械制造[31-41]。到目前为止,除了光刻胶外,微结构金属、金属氧化物、碳材料、蛋白质和复合材料都可通过双光子或多光子吸收过程进行成功的加工[42]。

图 1. TPP加工示意图。(a) TPA工艺;(b) TPP制备方案;(c)实现亚衍射极限(SDL)加工精度的说明,其中单光子吸收(SPA)和TPA的吸收概率分别用虚线和实线表示,插图是衍射图样

Fig. 1. Schematicsof TPP processing. (a) TPA processing; (b) scheme of TPP fabrication; (c) illustration of achievement of sub-diffraction-limit (SDL) fabrication accuracy, in which absorption probabilities for single photon absorption (SPA) and TPA are denoted by dashed and solid lines, respectively, and inset is diffraction pattern

TPP除了具有广泛的可加工材料外,还具有较高的空间分辨率,这是多种因素共同作用的结果:1)激光束被一个具有高数值孔径(NA)的透镜聚焦,形成一个非常小的焦点,其中光子密度很高,足以使非线性吸收引起光化学反应;2)超快激光脉冲通常在几十飞秒到几百飞秒之间,可以有效抑制热扩散[43],这也有助于提高空间分辨率;3)TPA概率正比于光强的平方,这种非线性吸收在空间上比线性吸收更狭窄[44],如

此外,与传统的微加工方法相比,飞秒激光加工工艺还具有其他优点,如可设计性和真3D加工[46],这些加工特性使TPP加工在芯片制备和功能化设计方面成为一种通用的工具。

3 不同材料微流控芯片中的飞秒激光功能器件集成技术

飞秒激光可在不同材料的管道中加工微纳结构,因此一直被认为是一种强大的加工工具。通常,超短激光脉冲穿过透明材料进入光刻胶内部,使材料发生TPP来实现3D结构的成型,然后通过显影工艺去除多余的部分,最终得到能够满足设计功能和要求的微结构。目前用于制备微流控管道的材料很多,主要有以下两种:1)硅及其化合物。硅及其化合物的热变形小,性质稳定,加工工艺完善,满足微流控芯片的制备要求[47],然而硅易裂、不能透光及成本高,局限了它的进一步应用。2)玻璃[48]。玻璃弥补了硅在这些方面的缺陷,且硅的很多加工工艺都可以用于玻璃芯片,但是在一些需要芯片柔性变形的场合[49-52],玻璃芯片无法满足需求,因此聚合物被越来越多地应用于微流控芯片[53]。影响聚合物材料的因素很多,如首先要具备较高透光率,以便于照射、观察;其次要求化学惰性好,热学性能稳定,不易与样品相互作用,也不易受外界条件影响;同时要求加工简单灵活,方法多样,另外还需要材料的电气绝缘性能好,表面易于处理。考虑到上述要求,聚二甲基硅氧烷(PDMS)是目前微流控芯片中最常用的聚合材料[54]。下面简要介绍飞秒激光直写技术在玻璃微管道和PDMS微管道中加工微流控芯片的工艺。

3.1 玻璃微流控芯片

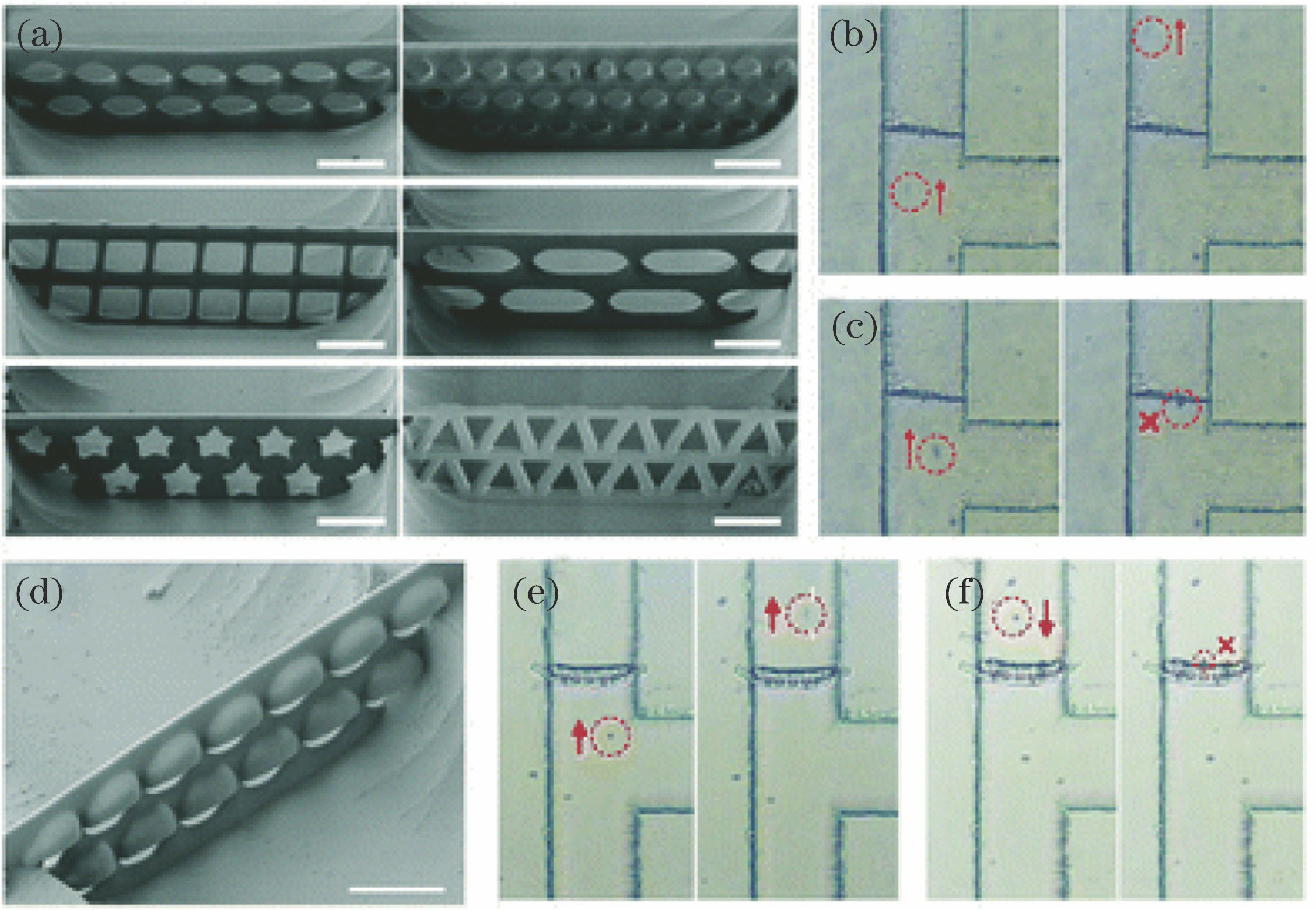

市售的玻璃管道大多在玻璃表面有一条凹槽,加工前先在玻璃管道上涂覆一层很薄的光刻胶,然后对光刻胶进行一系列的简单处理,如匀胶、旋涂、烘干,使之达到可以加工的状态;然后,将处理好的玻璃管道放在显微镜加工平台上,用飞秒激光在微管道中加工3D微结构;加工完成后,将玻璃管道放入光刻胶对应的显影液中,洗去多余的光刻胶;最后,在玻璃管道上表面用压力密封PDMS,得到所需的微流控芯片。需要说明的是,使用压力密封是为了玻璃管道的重复利用,以及便于后续揭开PDMS拍摄扫描电子显微镜(SEM)图像。如果使用等离子体辅助密封,玻璃会与PDMS表面发生化学变化,不利于玻璃微管道的重复利用。Wang等[55]利用飞秒激光直写技术在玻璃管道中加工出了不同的过滤器,并进行密封。不同大小和形状的过滤器可对多种粒子实现过滤,如

图 3. 玻璃管道中不同的过滤器。(a)不同大小、形状孔的微过滤器的SEM图像;(b)小粒子穿过过滤器的光学显微镜图像;(c)大粒子无法穿过过滤器的光学显微镜图像;(d)单向过滤器SEM图像;(e)、(f)测试单向过滤器的光学显微镜图像

Fig. 3. Different micro-sieves in glass-based microfluidic channel. (a) SEM images of micro-sieves with different pore sizes and shapes; (b) optical microscopic images of sphere with diameter smaller than pore size passing through sieve; (c) optical microscopic images of sphere with diameter larger than pore size not passing through sieve; (d) SEM image of one-way micro-sieve; (e) and (f) optical microscopic images of test of one-way micro-sieve

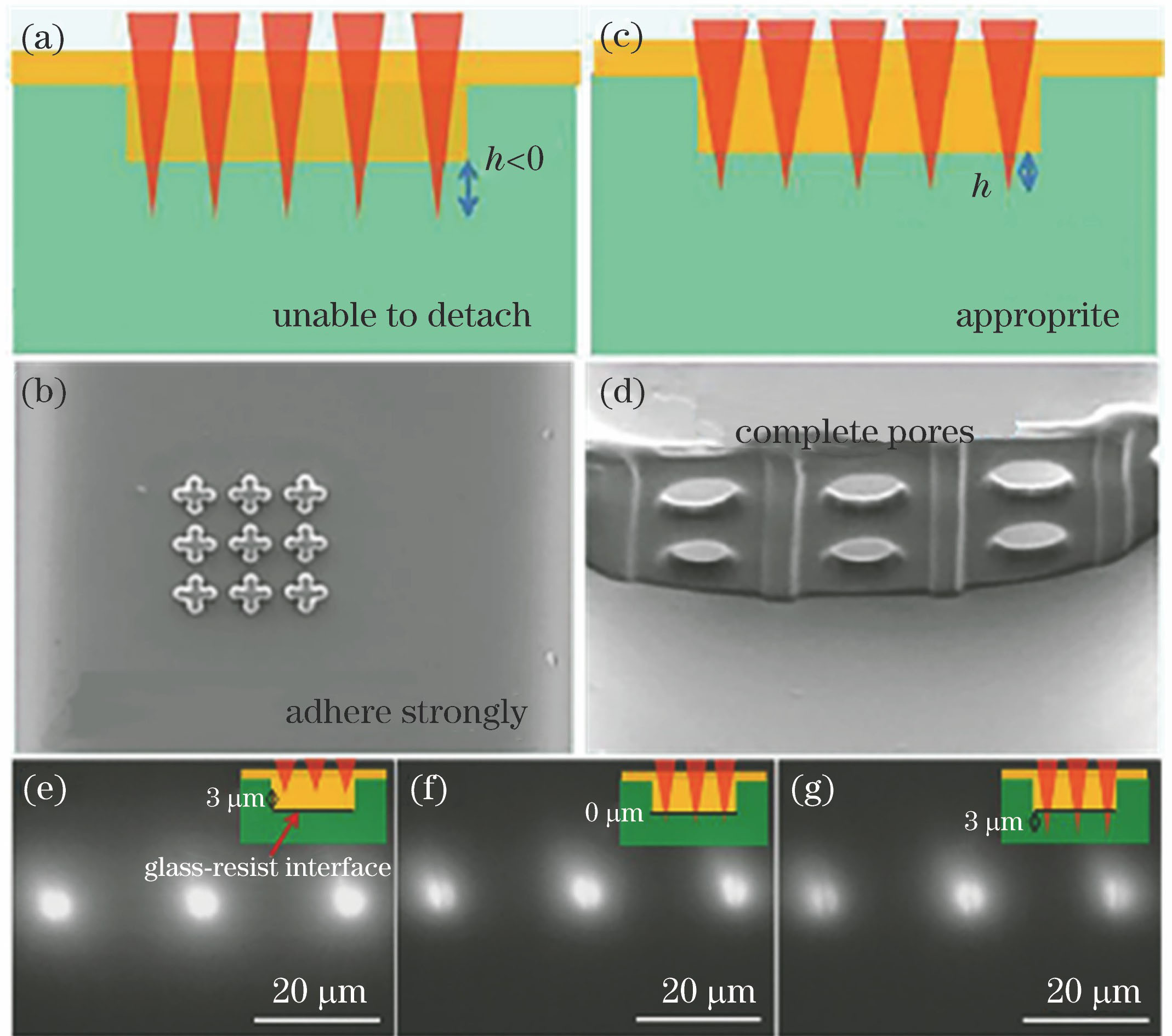

起初飞秒激光都是在玻片表面进行加工的,但是玻璃管道中的微流控芯片加工技术需要考虑底部不平整以及微管道效应等因素的影响,与平面上加工的情况有所区别,因此需对管道中的加工工艺进行进一步研究和优化。Xu等[57]采用飞秒激光多焦点并行技术加工出了3D微流控芯片,并对技术和工艺进行了一系列改进。首先,考虑到玻璃管壁对激光能量的衰减效应,需要适当提高激光能量,经过多次实验,得出管道中加工功率约为表面功率的1.1倍;其次,管道厚度远大于盖玻片厚度,前烘参数需要调整,经过实验得出最佳前烘参数为90 min、100 ℃,管道中显影时间也需延长为玻片上的2倍;最后,确定合适的初始加工位置,使微结构在底部牢固地粘住,且不会破坏结构的完整性,如

图 4. 不同起始加工位置。低于管道底部的(a)初始位置及(b)相应结构;管道底部下方适当距离的(c)初始位置及(d)相应结构;(e)在光刻胶内部产生的激发荧光;(f)玻璃界面附近产生的激发荧光;(g)玻璃内部产生的激发荧光。图4(e)中的焦点位置比图4(f)中的高3 μm,图4(g)中的比图4(f)中的低3 μm

Fig. 4. Different starting positions of processing. (a) Starting positions lower than channel bottom and (b) resulted structures; (c) starting positions at appropriate distance from channel bottom and (d) resulted structures; (e) foci with strong fluorescence located in photoresist; (g) foci with weak fluorescence located in glass-photoresist interface; (g) foci with weaker fluorescence locate in glass. Position of foci in Fig. 4(e) is 3 μm higher than that in Fig. 4(f) and position of foci in Fig. 4(g)

玻璃管道价格便宜,耐腐蚀,化学性质稳定,满足了大多数微流控领域的实际应用,已成为微流控芯片的主流材料之一,玻璃管道中微结构的加工工艺也在不断探索优化,日趋成熟。

3.2 PDMS微流控芯片

PDMS具有良好的弹性、透光性、介电性、化学惰性、生物兼容性,且成本低,易于加工,能用于制备复杂的3D微管道,并能应用于不规则曲面,被广泛用于微流控领域。目前微流控芯片最常用的制备方法是光刻加软光刻:将光刻负胶SU-8覆盖在基底(通常为硅片或载玻片)上,通过匀胶使厚度达到芯片高度后,前烘SU-8,然后在设计好的掩模板下进行光刻,再后烘,通过显影洗去未固化的胶,得到芯片模板。为了使最后的微流控芯片没有气泡,将倒在模板上的PDMS放入真空泵中,抽取气体,在设定为90 ℃的热板上静置并加热一定时间直至固化,然后缓慢揭开玻片或硅片基底(防止将PDMS薄膜拉断),这样便制成了未集成内部结构的PDMS微流控芯片。利用异丙醇超声去除管道上残留物,在常压条件下干燥3 h,然后打孔[58],密封操作后得到微流控芯片[59]。PDMS制成的微流控芯片密封容易,打孔简单,光学性能好,易于观察,高度还原了模板上的图案,大幅简化了芯片的加工。与玻璃管道一样,PDMS管道也有2种密封方式:压力密封[55]和等离子体辅助密封[60],采用何种密封方式根据需要而定。

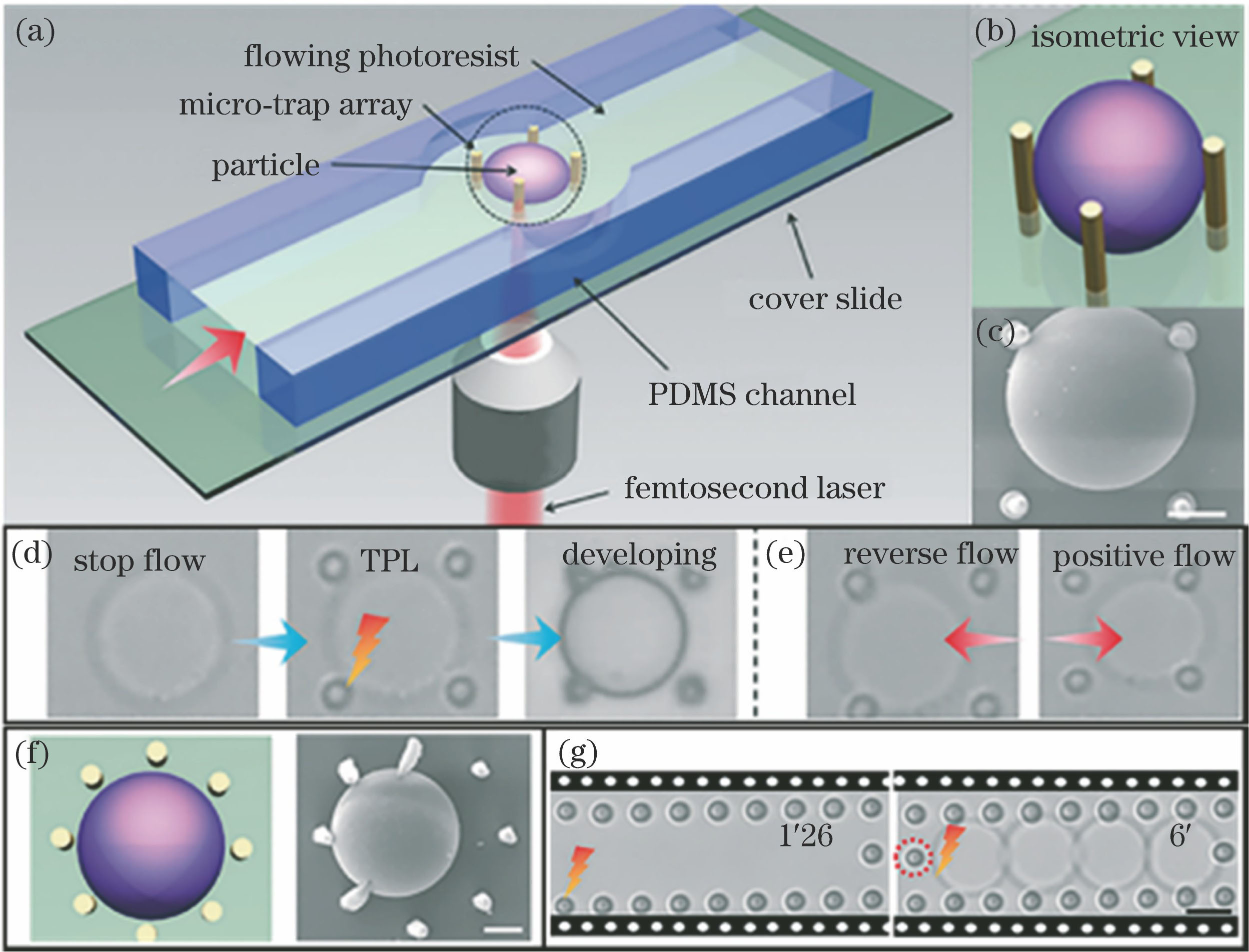

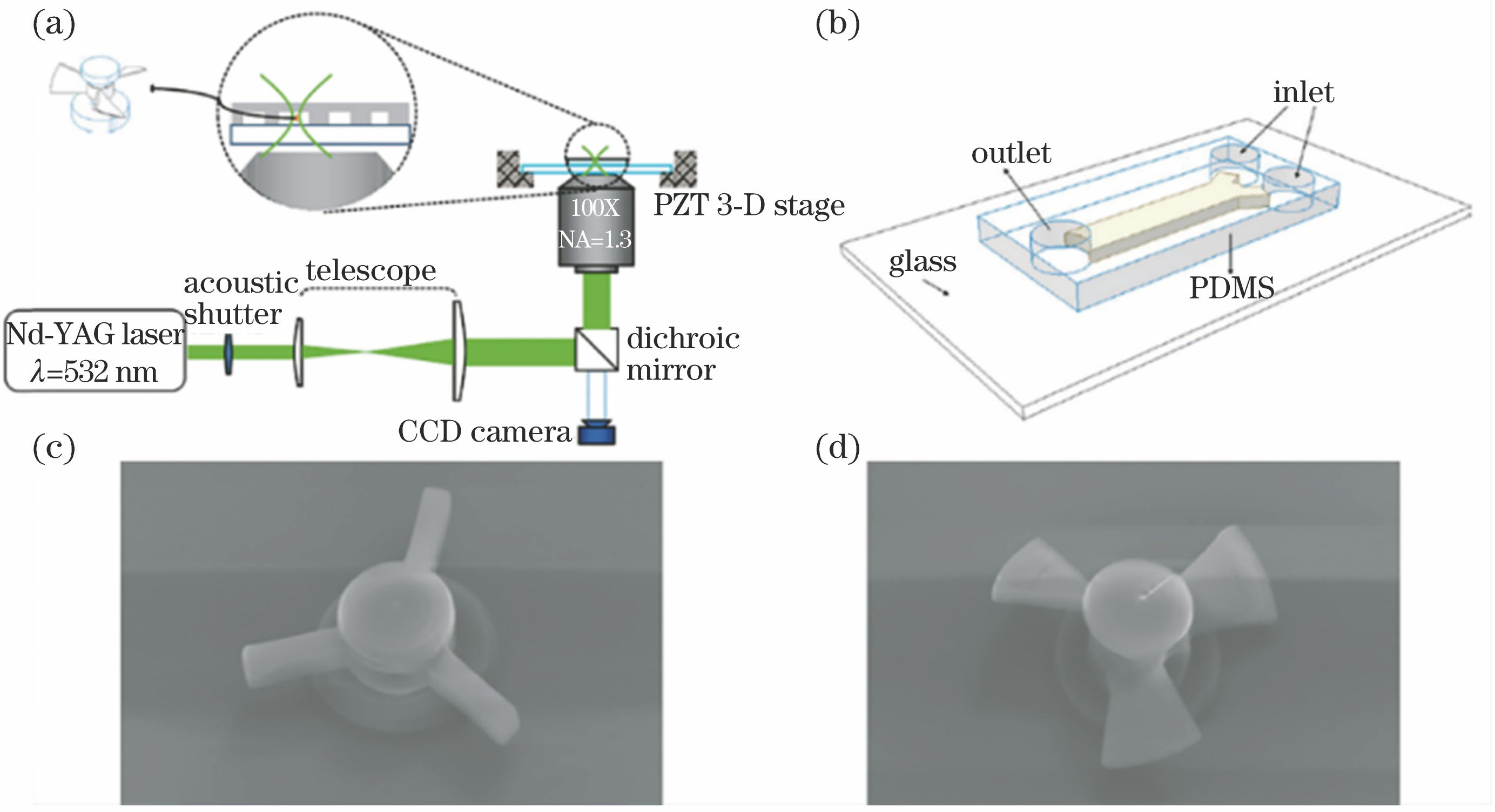

Xu等[61]设计了合适的微管道掩模板,并制得了PDMS微管道,采用停留控制结合飞秒激光TPP的方法,加工出了微捕获结构,如

图 5. 实时单粒子捕获。(a)加工系统;(b)捕获粒子的轴侧图;(c)四柱捕获粒子的SEM图像;(d)实时捕获流程:停流、双光子加工捕获粒子、显影;(e)粒子自由运动;(f)八柱捕获示意图和SEM图像;(g)多粒子捕获示意图。比例尺为10 μm

Fig. 5. Real-time single-particle trapping. (a) Processing system; (b) isometric image of trapped particle; (c) SEM image of four-pillar trapping; (d) real-time trapping procedure: stopping flow, two-photon lithography to trap particles, and development to exchange liquid; (e) trapped particles can move freely inside trap; (f) schematic and SEM image of eight-pillar trapping; (g) schematic of multi-particle trapping. Scale bars are all 10 μm

图 6. 螺旋桨微混合器加工示意图。(a)加工系统;(b)微通道设计;(c)直叶片混合器的SEM图像;(d)螺旋形叶片混合器的SEM图像

Fig. 6. Schematics of micromixer with propeller blades. (a) Processing system; (b) Microchannel design; (c) SEM image of micromixer with flat blades; (d) SEM image of micromixer with screw-shaped blades

PDMS微管道可将复杂结构与经典微流控平台相结合。与传统的光刻技术相比,PDMS模具制备容易,可选材料范围广(如聚合物、玻璃、硅片等),可重复利用,节约了管道的准备时间,提高了实验效率;此外,制备的PDMS管道所需设备简单,在普通的实验室环境下就能使用。

4 飞秒激光集成微流控芯片的多功能应用

微流控芯片在诸多领域的广泛应用要求芯片系统更复杂、集成度更高、功能更多样,因此,加工多功能的微流控芯片是非常必要的。考虑到微流控芯片的非平面特性,传统的光刻技术很难在微通道内部实现复杂的结构。作为一种成熟的3D微结构加工技术,飞秒激光显示出极大的潜力,3D处理能力、任意形状的可设计性、可加工材料广泛性、高达数十纳米的制备精度使飞秒激光能够将各种3D微结构集成在常用微流控芯片中,从而实现微流控芯片的多功能应用。下面简要介绍飞秒激光微加工结合微流控芯片功能化的研究进展。

4.1 微分选器

微分选器[65]在富集稀有细胞、分离粒子方面有重要意义,已经成功应用于单细胞分析、循环肿瘤细胞收集以及药物筛选领域[66]。一般的分选策略根据混合物的物理和化学参数(如大小、折射率或密度),将特殊细胞或颗粒从混合物中分离出来。目前微流控分选方法主要可分为主动分选和被动分选,主动分选需要利用外部设备或外力来实现,操作繁琐且细胞存活率低,被动分选可以避免这些问题。现有的被动分选主要可分为过滤膜分选[67]、捏流分选[68]等。

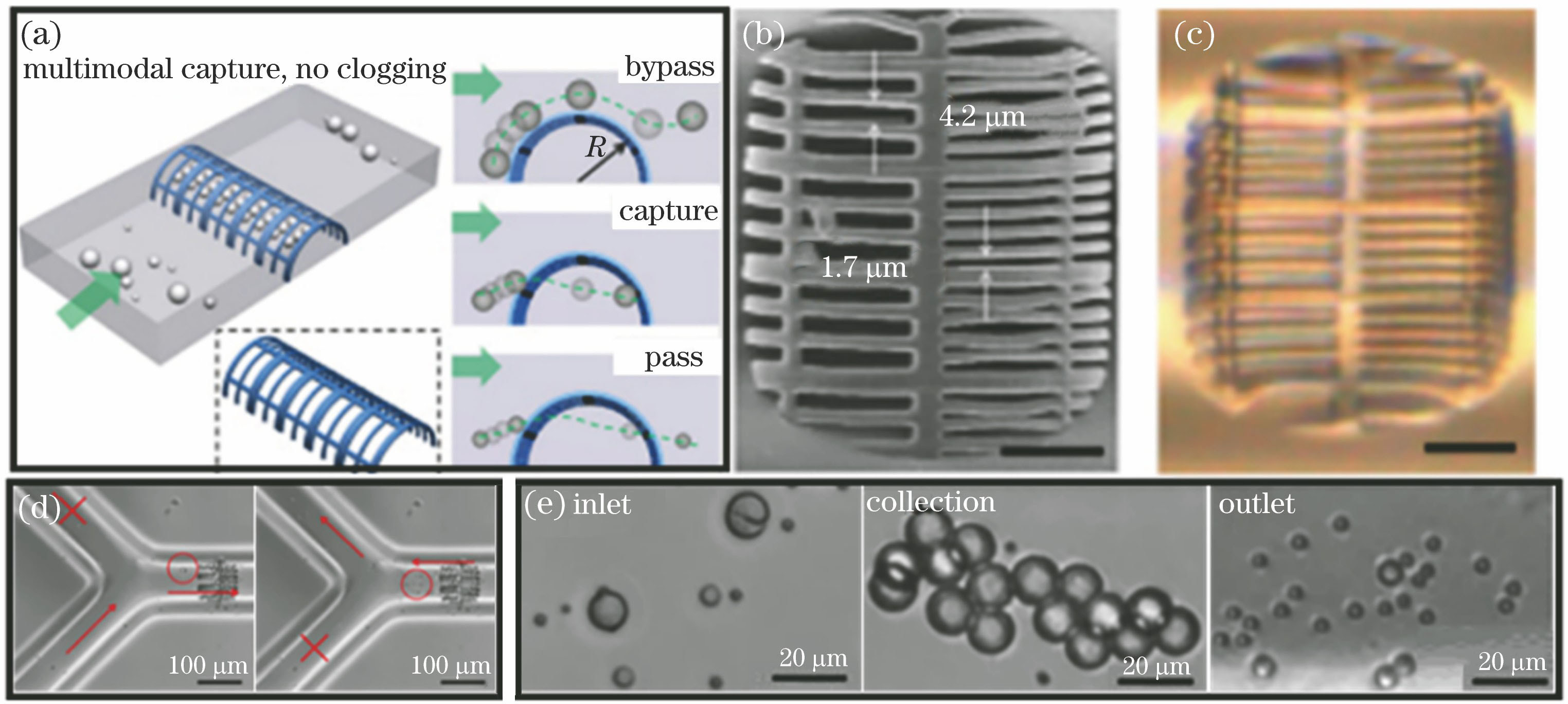

微流控过滤膜的分选操作比较简单,已引起了研究者的广泛关注。该方法主要通过在薄膜上加工微米级小孔来实现过滤,例如,McFaul等[69]根据棘轮原理设计了微过滤器,Wang等[55]加工出了一系列过滤器,但这类过滤膜仅能实现单一尺寸粒子的分选。Xu等[70]利用光刻胶SZ-2080的TPP特性,在玻璃微管道中加工出了拱形多模态粒子分选器,该分选器的新颖之处在于一个结构由2个不同尺寸的过滤器组成,以及为避免堵塞的拱形设计,解决了传统微孔膜分选的2个关键问题:易堵塞[69,71]和分选能力有限[72-73],实现了对不同尺寸粒子的有效分选。该结构包括2个微过滤器,如

图 7. 拱形微过滤器。(a)大颗粒绕过分选器,中等大小颗粒被捕获在结构中,小颗粒穿过结构示意图;(b)微过滤器的SEM图像;(c)微过滤器的光学显微镜图像;(d)颗粒的分类和收集;(e)粒子分别在入口处、收集处及出口处的光学显微镜图像

Fig. 7. Arch-like microfilter. (a) Schematics of largest particles passing through sorter, median particles being trapped by microfilter, and smallest particles passing through microfilter; (b) SEM image of microfilter; (c) optical microscope image of microfilter; (d) procedure for sorting and collecting particles; (e) optical microscope images of particals introduced into the inlet, the collected targeted-particals and the particals in the outlet, respectively

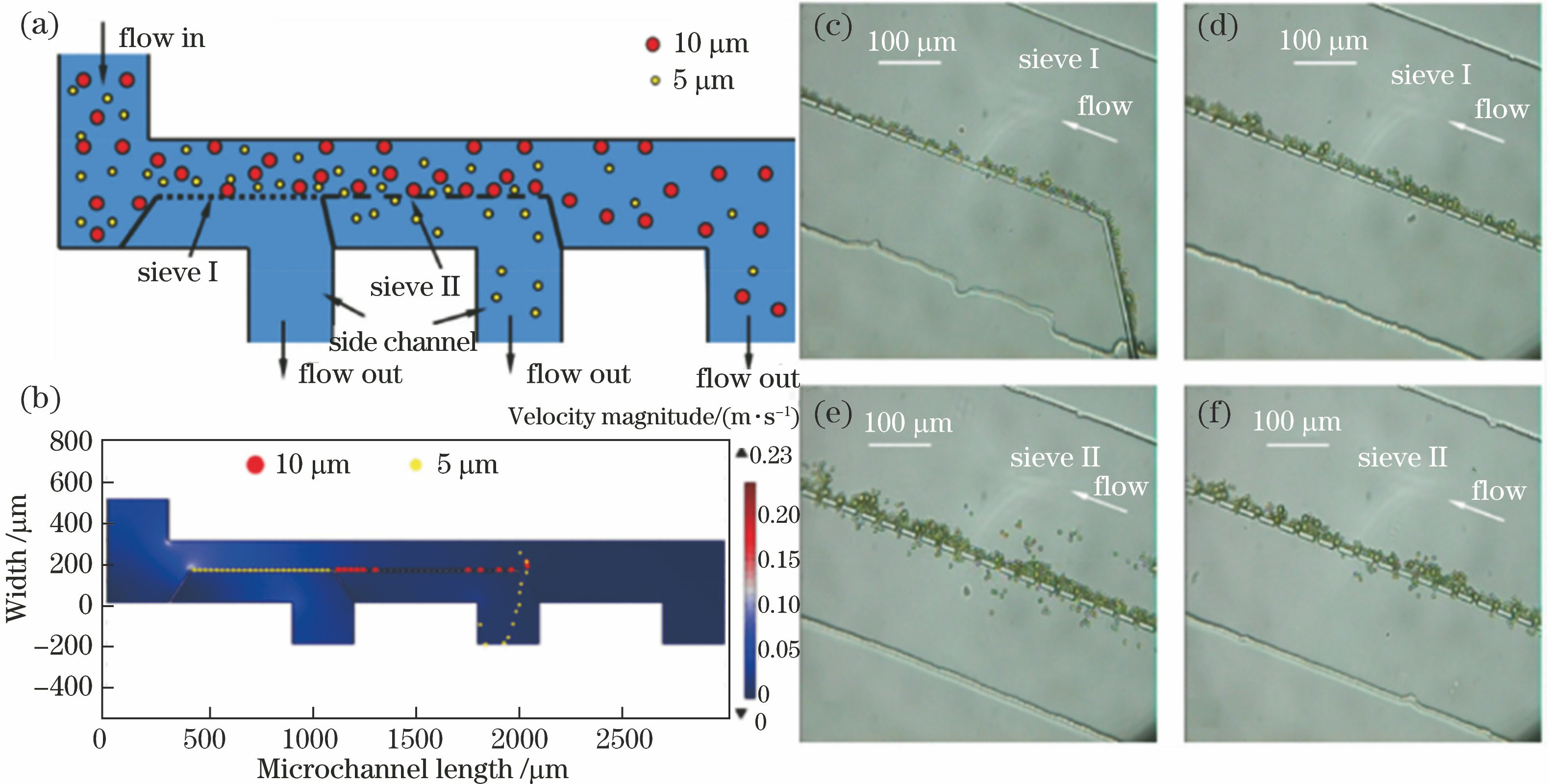

捏流分选是基于颗粒大小的分离技术,具有广阔的临床应用潜力。Zhang等[74]提出了一种捏流分选器,结合柱式结构实现了混合粒子的流动分离。该分选器利用具有不同尺寸缝隙的微柱作为物理屏障,对不同尺寸的颗粒进行分选,具体设计示意如

图 8. 交叉流分选器。(a)分选器的结构;(b)分选器中混合粒子(直径分别为5 μm和10 μm)的轨迹仿真;(c)~(f)粒子分选动力学的实验观察(通入溶液10 min后阀1和阀2随时间的形貌变化)

Fig. 8. Cross-flow-based particle sorter. (a) Structure of particle sorter; (b) simulation on trajectories of mixed particles (diameters of 5 μm and 10 μm) in particle sorter; (c)-(f) experimental observation on dynamics of particle sorting (morphologies of sieve I and sieve II changing over time after influx of liquid starting for 10 min)

4.2 微混合器

从反应物的注入、混合到产品的收集,微流控芯片可以高效、方便地处理生化反应。然而,与宏观反应器相比,微流控通道中层流占主导地位,导致其中的液体混合更加难以控制,因此急需一种有效的混合装置来实现微流控通道中流体的混合。通过飞秒激光TPP,可以采用主动和被动2种方式实现微流体的混合。

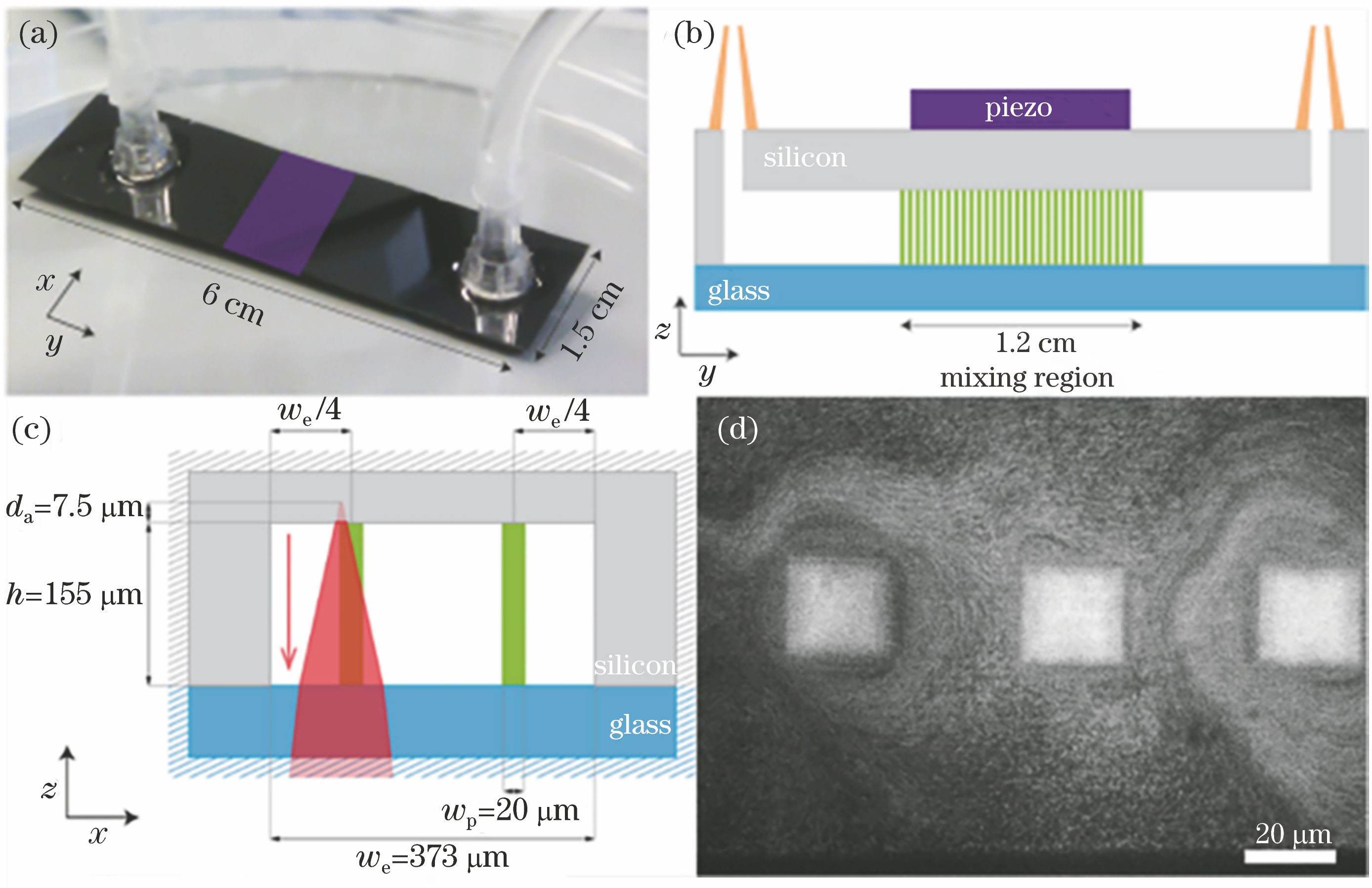

在主动混合方式中,Liu等[64]制备的螺旋桨混合装置通过扇叶的旋转实现流体混合,但这种方法操作较复杂,难以控制。超声混合具有非接触和可调控的特性,在微流控芯片中得到了广泛应用。超声混合器利用超声波频率的声场,通过激发微流体腔侧壁的振动来激发流体混合,或者利用气泡来激发腔内流体的流动。Bertin等[75]在管道中加工出不同图案的超声微推进器组合,通过产生气泡,形成不同形状的漩涡,从而实现混合功能。van't Oever等[76]将飞秒激光直写技术在密闭微管道中加工的微柱作为超声混合器,该混合器是利用微管道内柱子周围的局部激励流来工作的,实验的关键在于找到一种低黏度系数的光刻胶,使它可以顺利地进入微管道进行聚合加工,实验中使用的是液体负胶IPL。利用手动操作注射器,将液体胶通过一根软管注入微管道,从而利用飞秒激光在管道中加工出2行贯穿整个管道高度的微柱,如

图 9. 超声微混合器。(a)混合装置照片;(b)混合装置剖面图;(c)具有设计结构的微通道剖面图;(d)荧光示踪剂显示的微柱周围流场

Fig. 9. Acoustic micromixer. (a) Photograph of mixing device; (b) cross-sectional schematic of mixing device; (c) cross-sectional schematic of microchannel with designed structure; (d) streaming-induced flow around micropillars visualized by fluorescent tracer particles

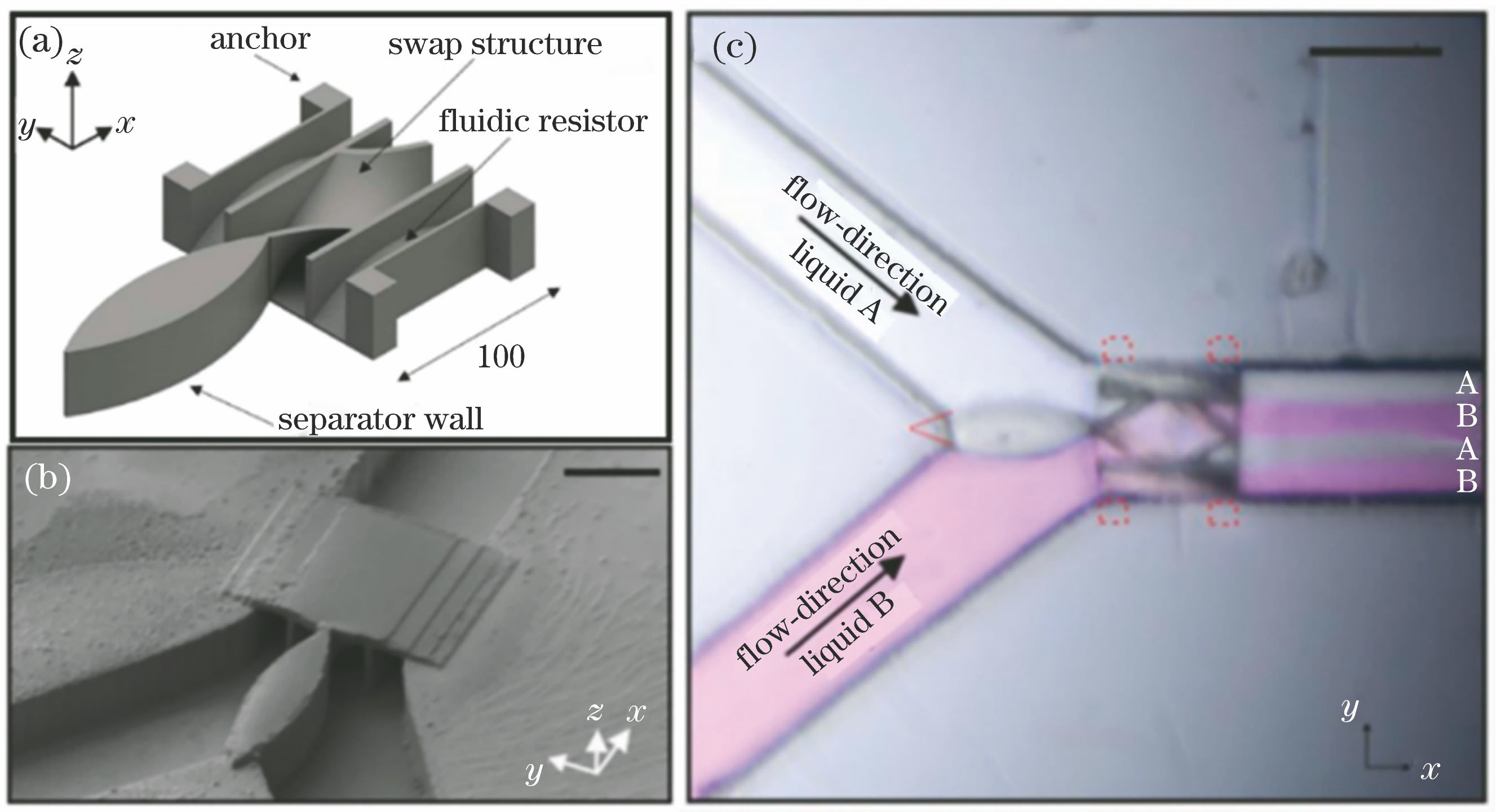

被动混合器是2种及以上液体在层流或小体积液体样本状态下混合的重要设备。通常加工的是几何结构水平的微混合器,这样液体可以互相堆叠在一起,但是液体的水平混合存在一些缺点,例如,难以采用光学显微镜观察混合性能,除非利用荧光或拉曼光谱对水平排列的液体层进行光学检测。因此,期望加工出可将液层垂直排列的结构,以便于光学显微镜直接观察,TPP技术可以实现任意3D微结构的加工,并可使3D结构集成至微管道中。例如,Lin等[77]设计了一种阿基米德螺旋式的混合结构,并将其成功用于流体混合。微流体的混合性能与不同液层之间的接触面积以及每层液体的厚度有关,根据该原理,Oellers等[78]设计了一种可集成在PDMS微管道中的新型微混合器,该结构可将不同垂直液面上的流体进行交换(AABB®ABAB),使2种不同液体之间的接触面积增加了2倍,同时液体层厚度变小,提高了混合性能。为了避免液体在进入微混合器之前发生未知混合,在结构前方专门设计了一堵分隔墙,如

图 10. 新型微混合器。(a)新型3D混合元件的计算机辅助设计(CAD)图;(b)结构集成在管道中的SEM图像;(c)微混合器将去离子水(液体A)和罗丹明B染色的去离子水(液体B)混合后的光学显微镜图像

Fig. 10. Novel micromixer. (a) CAD rendering of novel 3D mixing element; (b) SEM image of structure integrated into microchannel; (c) optical image showing functionality of micromixer for de-ionized water (liquid A) and de-ionized water stained with Rhodamine B (liquid B)

4.3 微流量计

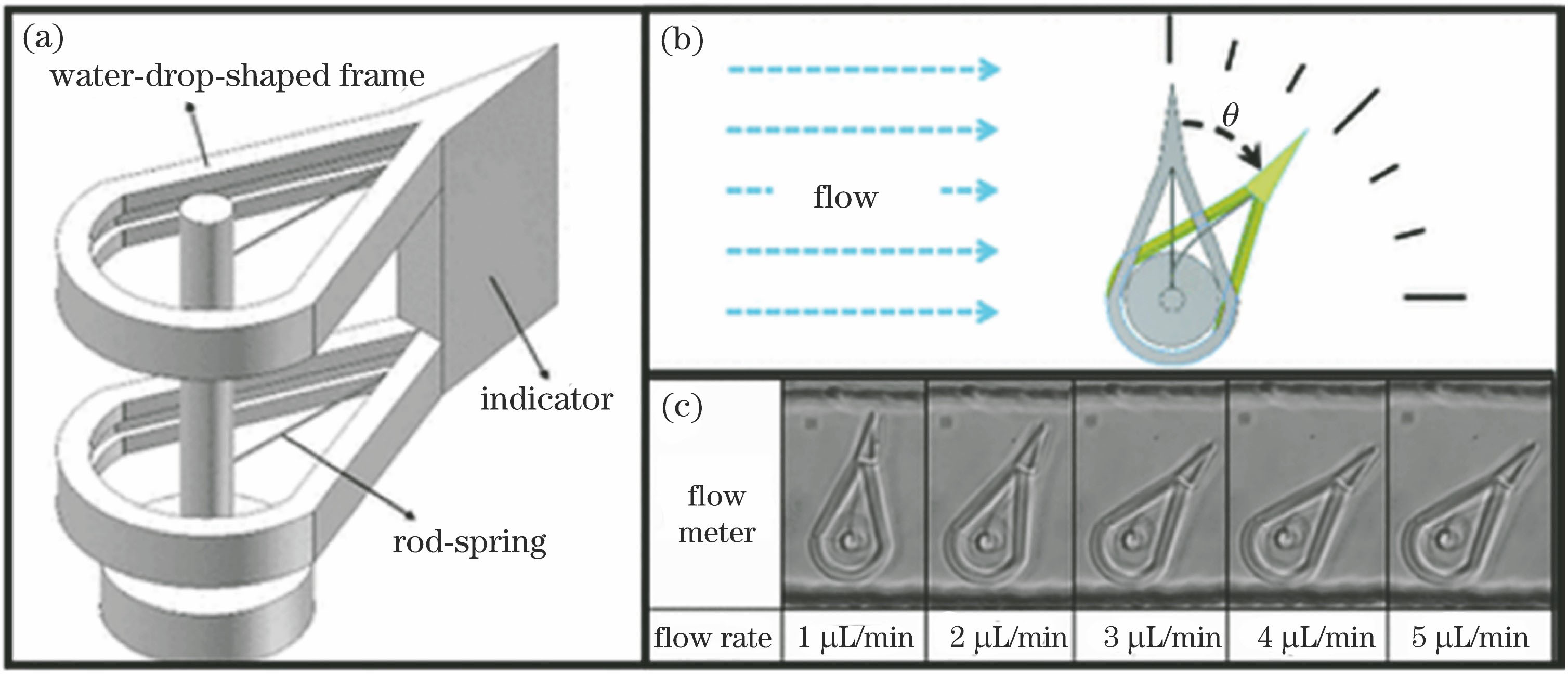

微流控芯片具有方便、快捷、耗材低、精度高等优点,受到了生物社会学研究者的广泛关注。为了阐述微流控芯片的工作原理,科研人员研制了各种专用微机械作为微流控芯片的重要部件,如微泵、微阀、微混合器、微执行机构等。从本质上讲,这种机械操作的目的,包括细胞分类、细胞收集、流体混合和流体驱动,都依赖于对流量的精确控制,因此,在微流控系统中集成实时反馈的流量传感器是非常必要的。近年来,研究者提出了利用微机电系统(MEMS)和光学方法进行流量检测的方法,然而这些集成系统通常需要额外的设备来进行分析,使得操作变得复杂。飞秒激光作为一种可灵活加工真3D结构的工具,无需掩模,可在微管道中快速、精确地集成微流量计。

Liu等[79]在PDMS微流体通道中用双光子聚合的方法集成了一个3D微机械,它作为一个直读流量计,不需要复杂的传感器或通信组件。PDMS管道由软光刻技术制成,宽度和深度分别为80 μm和25 μm。微流量计如

图 11. 微流量计。(a)微流量计的结构;(b)通道嵌入式流量计线路;(c)流量计随流速旋转的光学显微镜图像

Fig. 11. Schematics of microflowmeter. (a) Structure of microflowmeter; (b) flowmeter embedded in-line with microchannel; (c) optical images about rotation of flowmeter with different flow rates

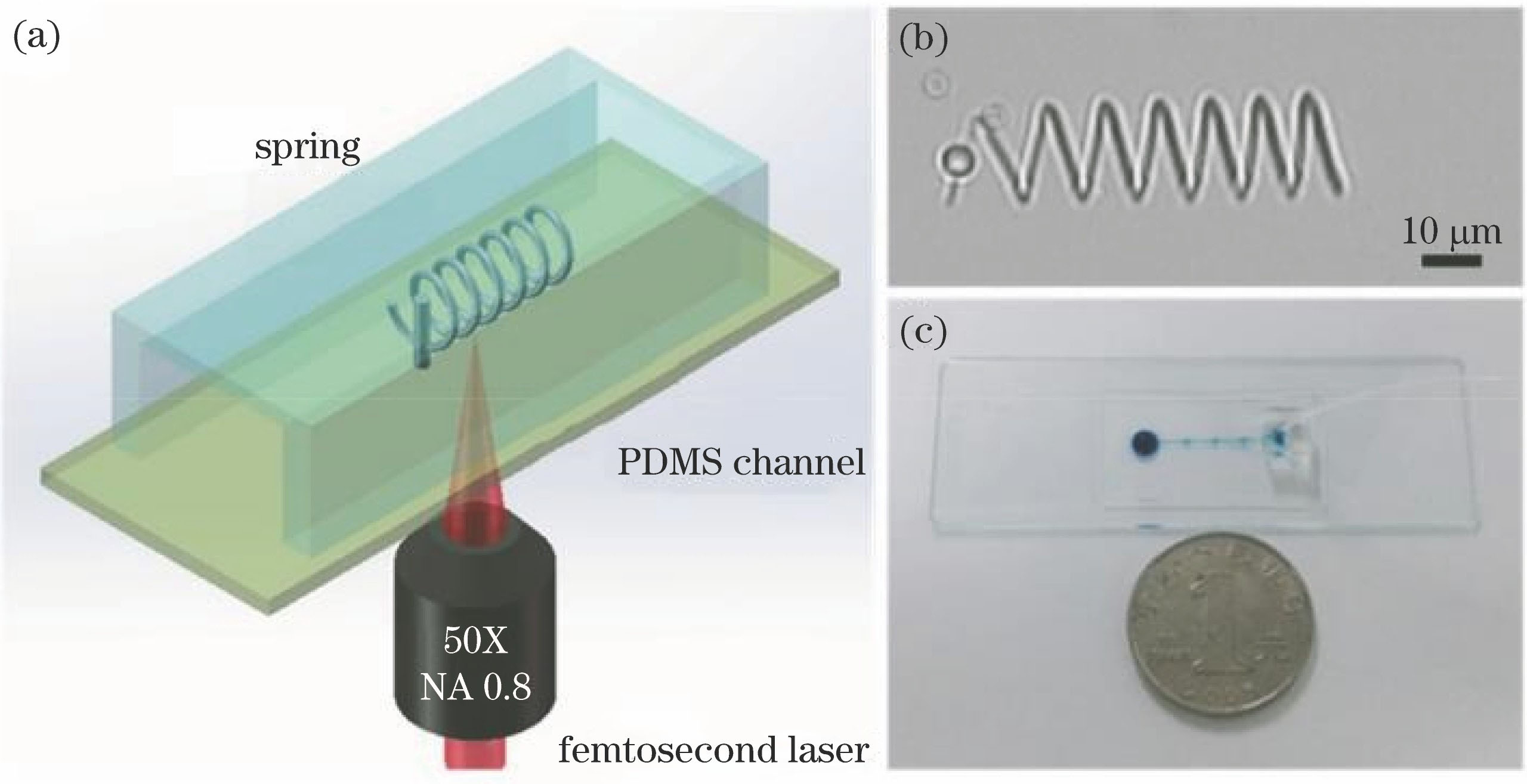

图 12. 弹簧状流量传感器。(a)飞秒激光双光子直写加工系统;(b) 3D弹簧状结构,直径为16 μm,节距为10 μm;(c)芯片实物图

Fig. 12. Spring-like flow sensor. (a) Femtosecond laser two-photon direct writing system; (b) 3D spring-like structure with diameter of 16 μm and pitch of 10 μm; (c) photo of chip

4.4 微透镜

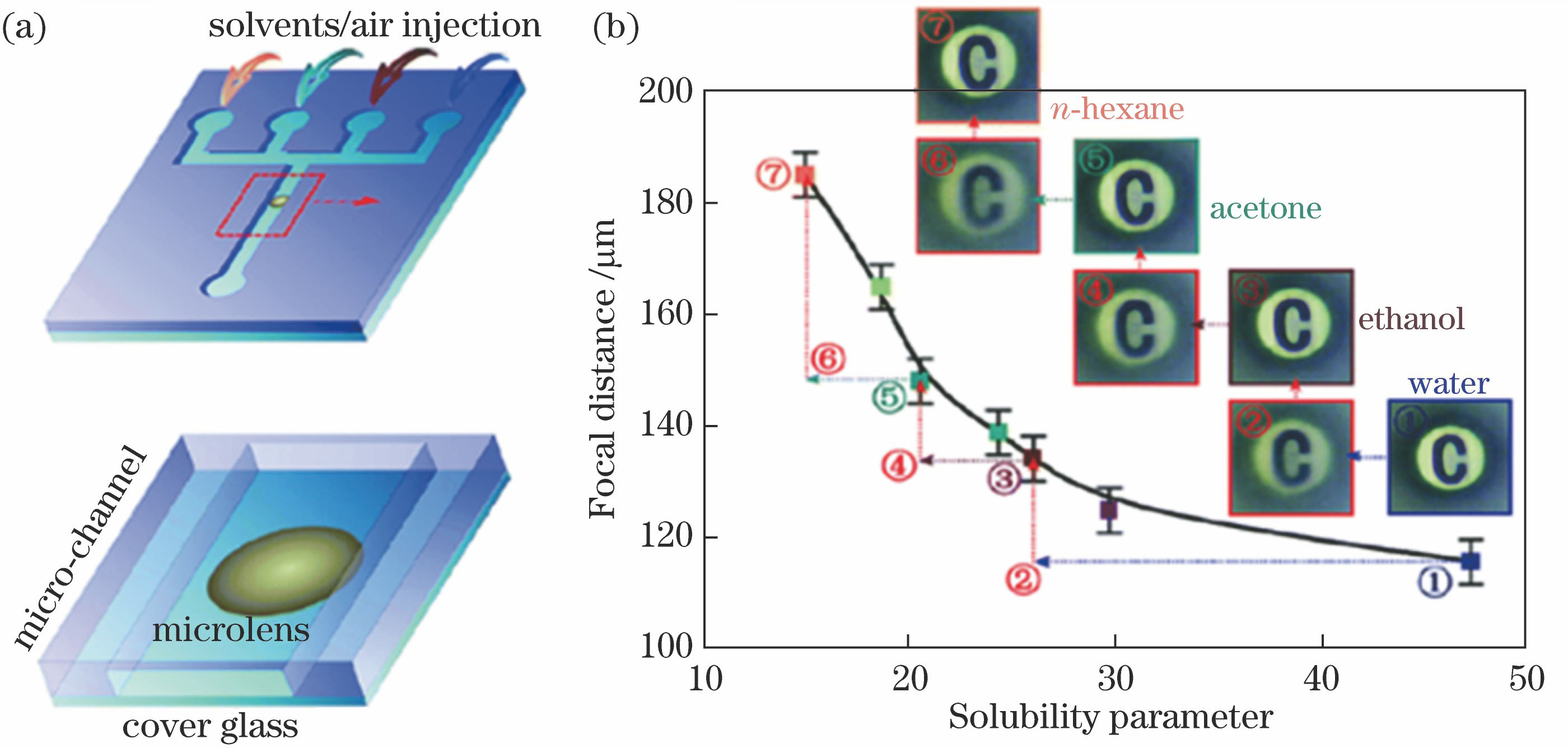

微透镜作为重要的光学组件,在微光学[81-89]领域应用广泛。例如,特征尺寸从几百微米到几十纳米的微透镜被广泛用于光通信、微型光学系统、激光束成型、光学传感,以及各种生物医学成像技术。在过去的几十年中,微纳加工技术的快速发展推动了微光学的进步,例如光刻、软光刻、干法刻蚀等技术都可以快速加工出微透镜。然而,在大多数情况下,上述技术不能实现微透镜在特定设备中的灵活集成,如微流控芯片、功能性生物医学[90-92]设备等,这极大限制了它们在各种微光学系统中的应用。作为实现3D微结构的重要手段,飞秒激光直写技术解决了这一难题。利用飞秒激光加工微透镜的技术早已实现,例如,2010年,Wu等[88]利用SU-8光刻胶加工出精度为20 nm的非球面微透镜阵列,2012年,Zukauskas等[93]加工出高光学质量的锥形微透镜和密排列透镜阵列。然而,上述研究制备的均为固态微透镜,无法实现光学性能的动态调谐[94]。2015年,Lu等[95]利用飞秒激光直写技术制得了溶剂可调PDMS微透镜,实现了焦距的动态可调;利用PDMS光学性能好、惰性、无毒、生物兼容等优点,在其中掺入硫黄素-9-1作为光敏剂,制得了光敏PDMS光聚合物,进而在微管道中加工出PDMS微透镜。PDMS对有机溶剂非常敏感,大多数有机溶剂会扩散到材料中,使材料膨胀,因此加工出的PDMS微透镜具有溶剂响应特性。向微管道中通入不同的溶剂,便可得到焦距可调的微透镜,如

图 13. 微透镜及其功能。(a)PDMS微透镜在微流控设备中的集成;(b)焦距随不同溶剂溶解度的变化,插图为不同溶剂刺激后的PDMS微透镜的聚焦图像

Fig. 13. Microlens and its functionality. (a) Integration of PDMS microlens with microfluidic device; (b) dependence of focal length on solubilities of different solvents, in which insets are focused images of PDMS microlens after stimulation of different solvents

4.5 微计数器

生物细胞计数可用于基于细胞的生命科学研究和医学检查,是生物芯片的一个重要应用。实现成功率高且简单易行的细胞计数操作是具有挑战性的目标。目前的细胞计数方法有光波导和流式细胞术,但光波导通常要求探头光精确耦合,并涉及复杂的操作,而流式细胞术是传统的低成本检测细胞方法,但是需要高功率激光和复杂光学系统的辅助。作为一种强大的3D加工工具,飞秒激光直写技术可以成功地加工出细胞微计数器。2015年,Wu等[96]在Y形玻璃管道中加工出了计数器结构,如

图 14. 中心通道结合微透镜阵列在玻璃微通道的集成。(a)结构设计;(b)密闭微管道的光学显微镜图像;(c)光流体在管道中的聚焦特性;(d)平面上局部结构的SEM图像;(e)光流体设备控制细胞位置的中通功能

Fig. 14. Integration of center-pass combined microlens array into glass microchannel. (a) Design of structure; (b) optical micrograph of closed microchannel; (c) focusing characteristic of optofluidic device in channel; (d) SEM image of local structure on flat surface; (e) center-pass function of optofluidic device to control cell position

4.6 微纤维

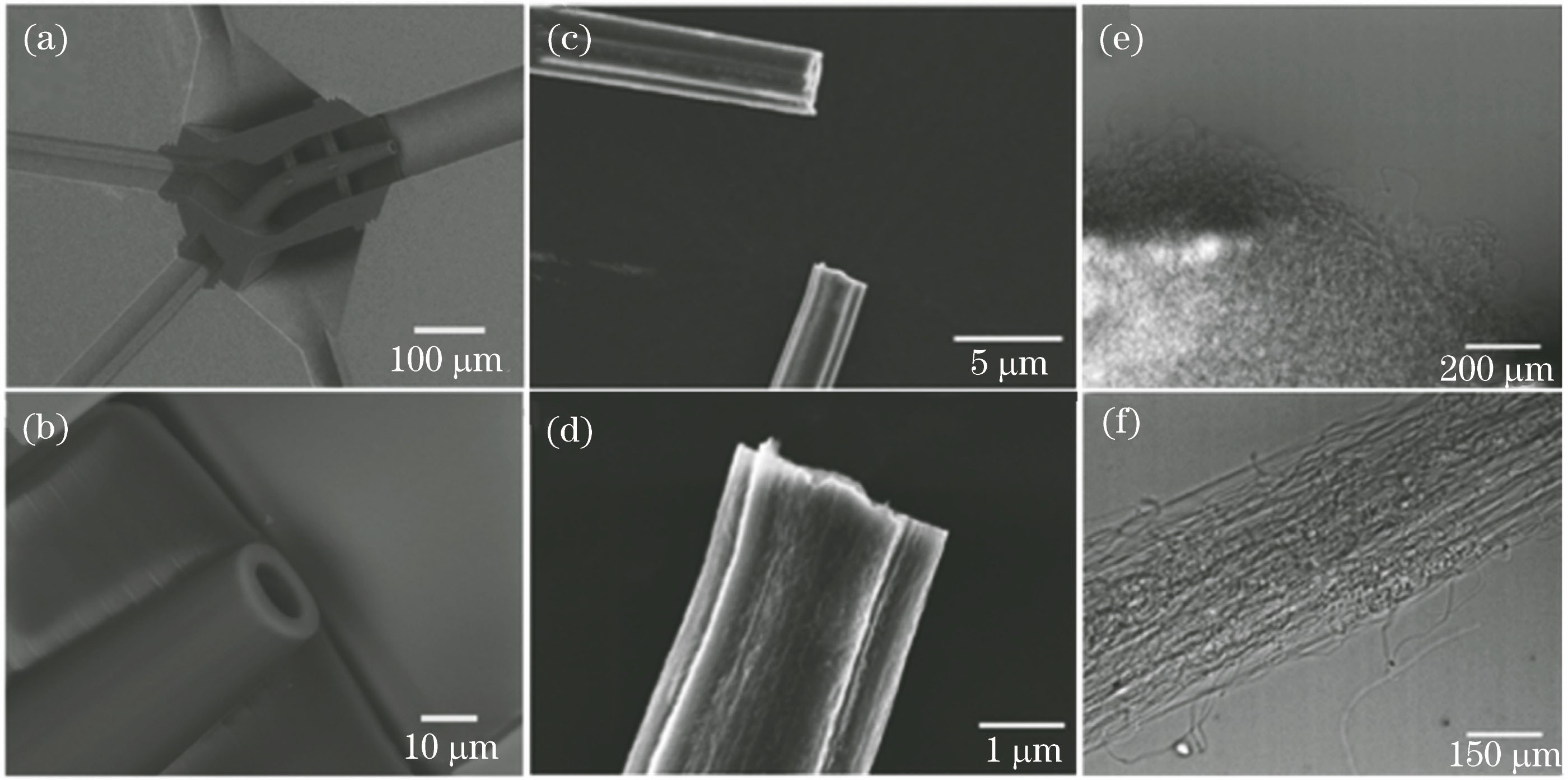

生物仿生技术在纺织领域具有悠久的历史,为人类提供了很多人造纤维生产知识,其中蜘蛛丝纤维因具有优越的特性而备受关注。蜘蛛丝纤维在再生医学领域有许多潜在的应用,例如外科缝合或人造皮肤支架。然而,人造蜘蛛丝纤维的批量生产以及纤维直径小于5 μm的人造蜘蛛丝纤维的生产仍然处于瓶颈阶段。Lölsberg等[97]采用流动聚焦的方法,在PDMS微管道中加工出了微纤维;受蜘蛛纺丝的启发,通过软光刻的方法制得一个五通道的PDMS微芯片,然后通过TPP技术,直接在芯片中制得3D蜘蛛喷丝器,生产出迄今为止最小的印刷喷丝头,如

图 15. 微纤维芯片。(a)微流控管道中内嵌喷丝头的SEM图像;(b)直径为12 μm的喷嘴SEM图像特写;干燥处理后对折的纺丝纤维(c)SEM图像及(d)放大图;(e)未排列纤维和(f)排列纤维的光学显微镜图像

Fig. 15. Micro-fiber chip. (a) SEM image of spinneret embedded into microfluidic channel; (b) SEM image of close-up of nozzle tip with diameter of 12 μm; (c) SEM image of spun fiber that has broken in half after solvent drying and its (d) higher-magnification image; optical micrographs of (e) unaligned fiber and (f) aligned fibers

5 微流控芯片的高效率飞秒激光加工技术

5.1 壳层扫描技术

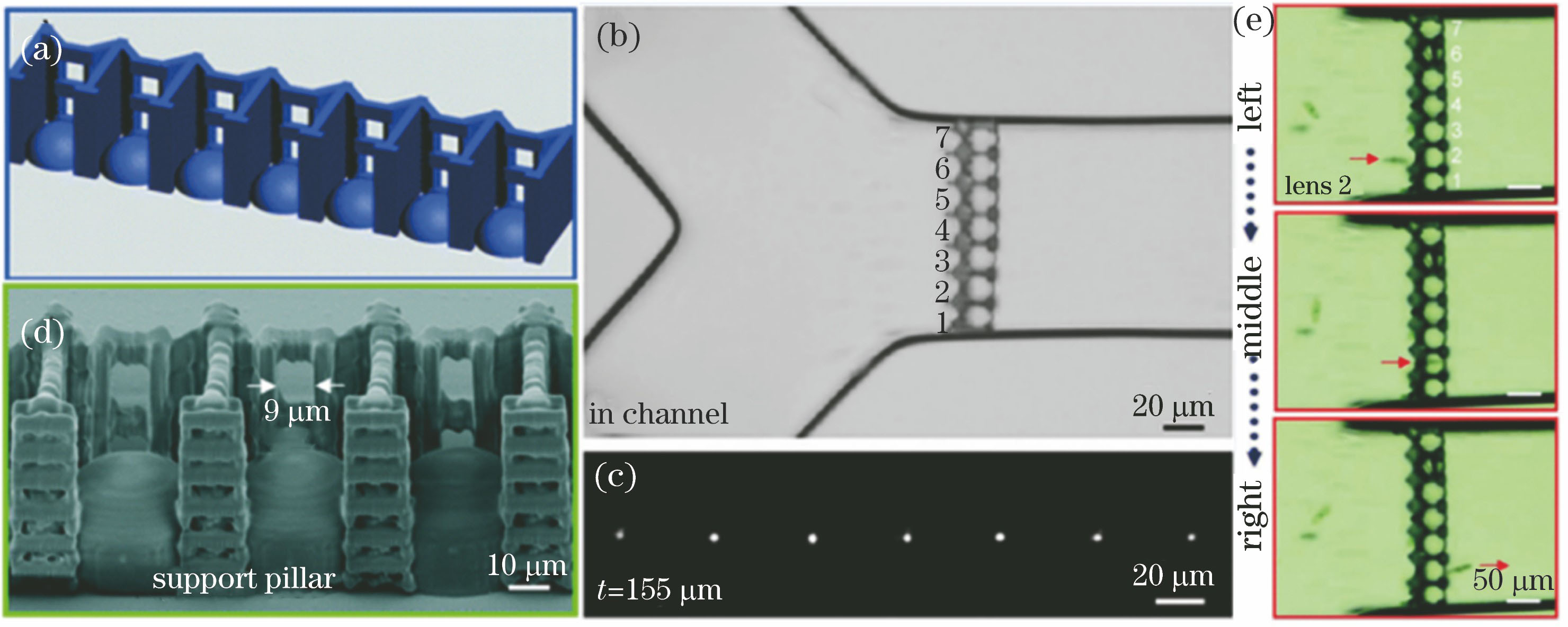

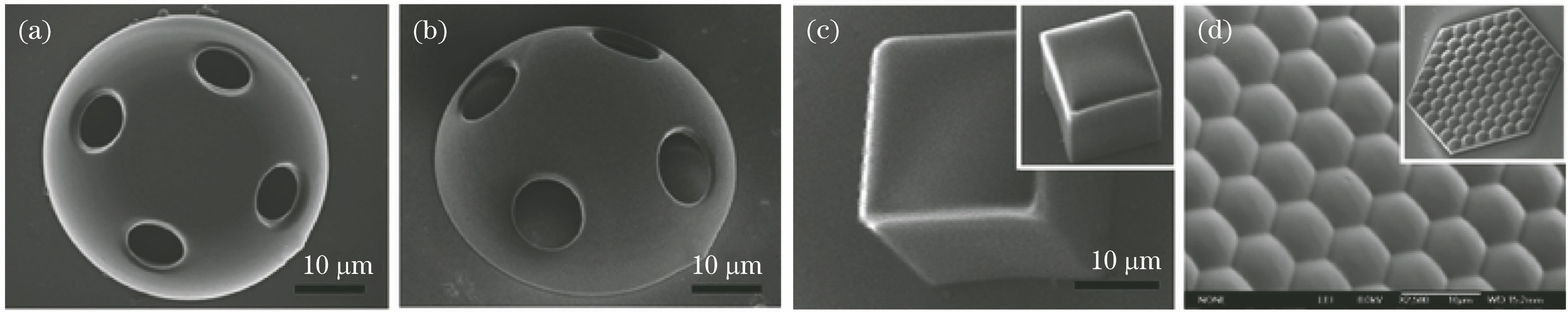

3D功能器件的高效制备和集成是微流体应用的关键。理论上,飞秒激光加工技术的空间分辨率高,3D原型制备能力强,无需掩模,工艺简单,使得该技术可用于制备任何微结构。然而,从实际应用的角度来看,该技术采用单点写入的方法,加工效率低,尤其在加工大体积器件时需要数小时甚至数十小时,限制了飞秒激光加工的应用。因此,在保证加工精度和降低制备成本的同时,还需要实现加工的高效率。对于一些特别的结构,当空心部分只占整个微流控芯片的一小部分时,可以选择使用正光刻胶[98]。对于一些大尺寸微流控芯片,可采用壳层扫描[99]方式来提高飞秒激光加工的效率[100]。这种方法通过扫描结构的最外表层,使其发生TPP,然后再通过紫外曝光,使内部结构发生单光子聚合,这样使加工时间大幅缩短,对应结构如

图 16. TPP的纳米壳结构。有洞半球的SEM图像(a)俯视图和(b)倾斜视图;(c)体积较大的长方体,制备时间仅为3 min;(d) 填充因子为100%的大面积六角微透镜阵列,制备时间仅为3 min

Fig. 16. Nano-shell structuring by TPP. (a) Top-view and (b) tilted-view SEM images of stand alone hemisphere with holes; (c) cuboid with large volume, whose fabrication time takes only 3 min; (d) hexagonal microlens array with fill-factor of 100% and large surface area, whose fabrication time takes only in 3 min

5.2 多焦点并行加工技术

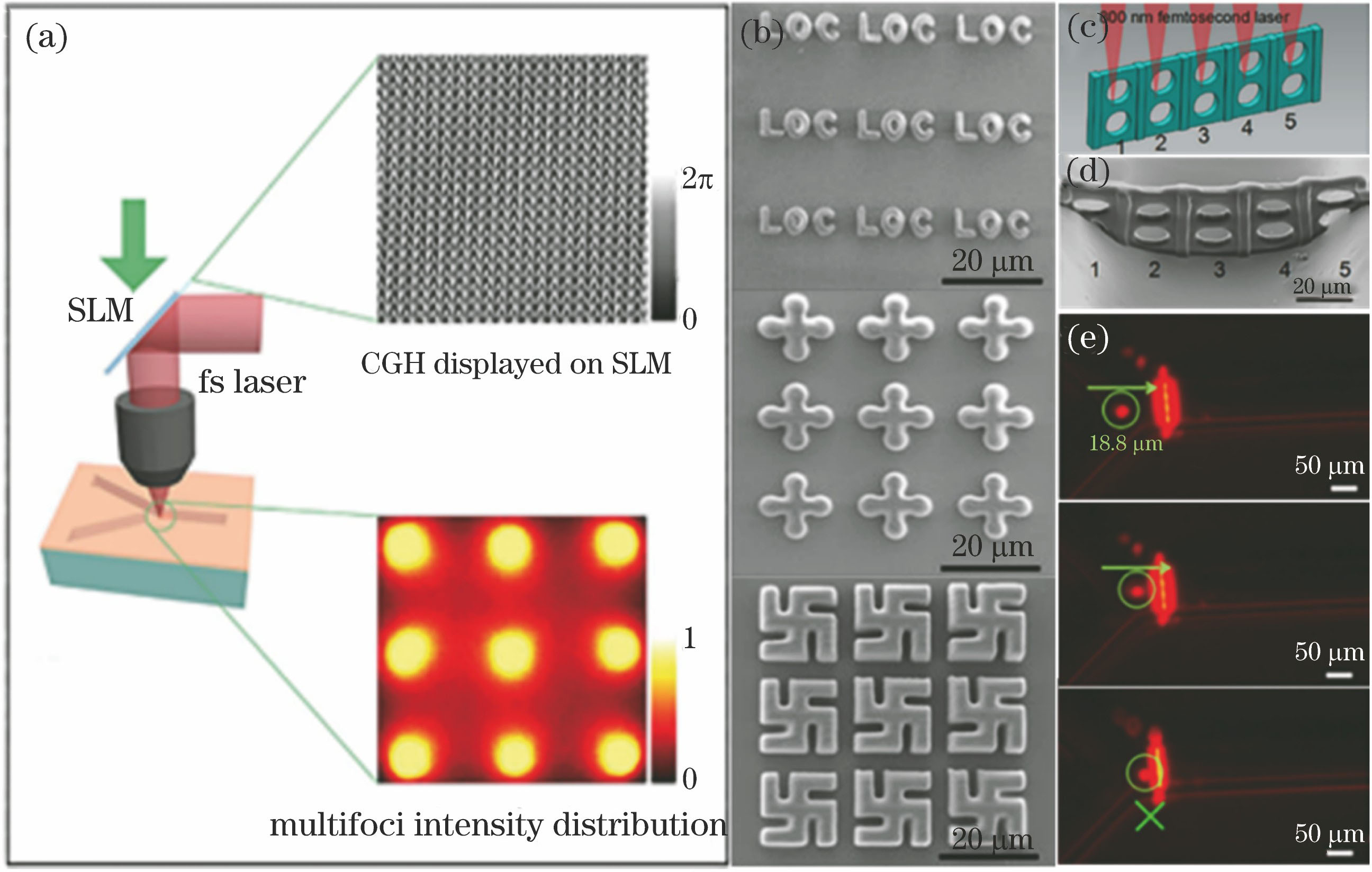

为了既能进一步提高TPP效率,又能满足结构的复杂性,研究者已经提出多种方法,例如,引入微透镜阵列(MLAs)[101]、空间光调制器(SLM)或光束分离器将入射光分割成多个光束[102]。在这些方法中,SLM因具有高度的并行制备灵活性而成为应用最广泛的方法之一。通过在SLM上生成计算机全息图(CGH),可以任意控制焦阵的分布,进行多焦点并行加工[103-107]。Xu等[57]提出了一种基于SLM的并行多焦点飞秒激光扫描技术,在平面上采用多焦点并行扫描加工阵列结构,首次将3D微器件快速集成到微芯片中,大幅缩短了制备时间;SLM将光分割成并行光束,显著缩短了加工时间,如

图 17. 多焦点并行加工示意图。(a)在SLM上显示一幅CGH图像,生成9个焦点,在给定的微通道内并行集成微观结构;(b) 9焦点并行加工的结构;(c) 5焦点加工微型过滤器;(d) 5焦点加工微型过滤器SEM图像;(e)直径为18.8 μm的癌细胞被微型过滤器阻拦的荧光显微镜图像

Fig. 17. Schematics of multi-foci parallel micro-fabrication. (a) Displaying CGH image on SLM, generating 9 foci to parallelly integrate microstructures inside given microchannel; (b) structures using 9-foci parallel fabrication; (c) microfilter using 5-foci parallel fabrication; (d) SEM image of microfilter using 5-foci parallel fabrication; (e) fluorescence microscope images of cancer cell with diameter of 18.8 μm blocked by microfilter

5.3 面形焦场加工技术

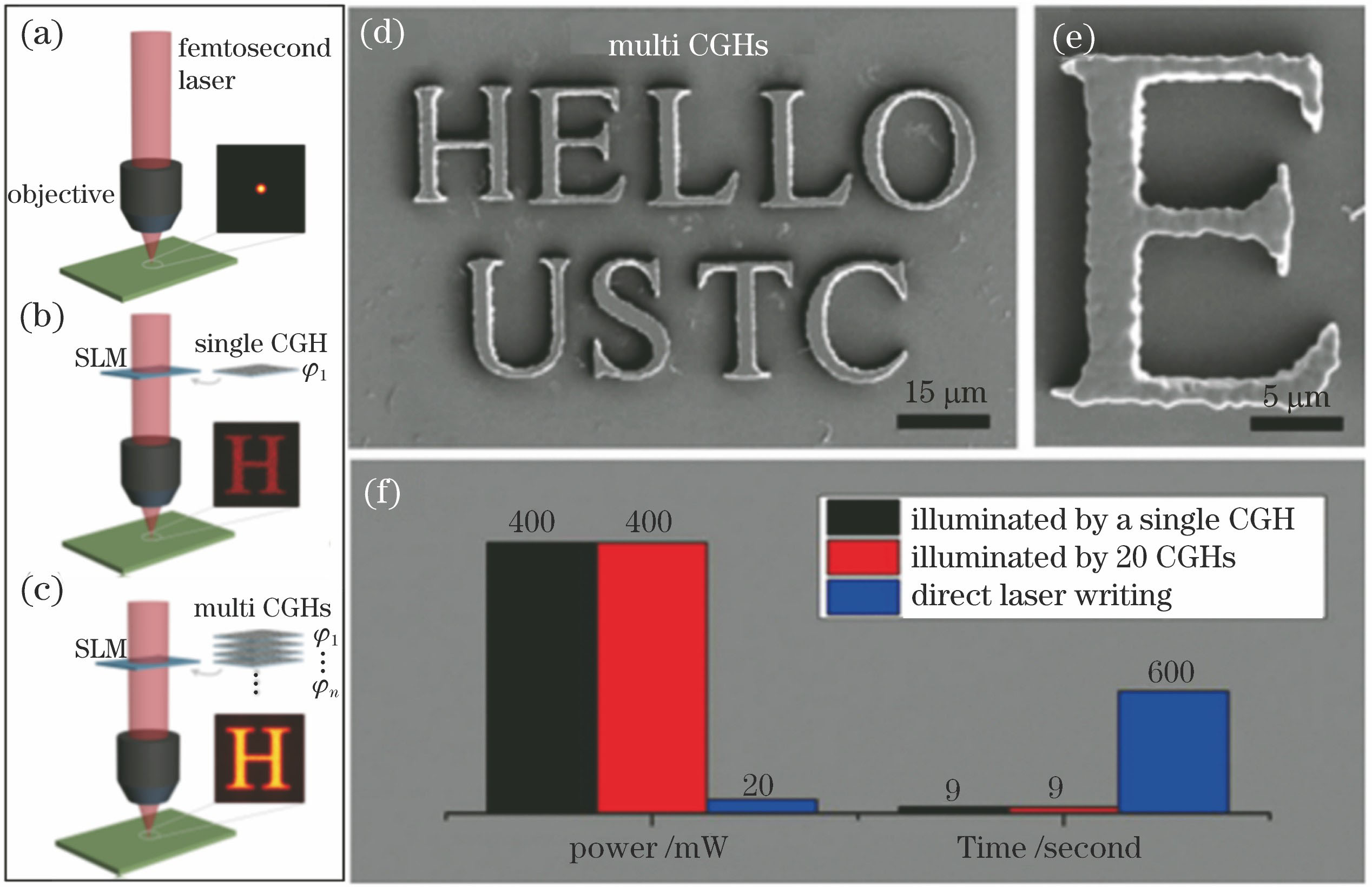

近年来,研究者利用一些成型光束,如贝塞尔光束、涡旋光束等,单次曝光出特定形状的微结构,如微管。这种加工方法不仅极大地减少了加工时间,而且制得的微结构具有很高的柔性,可以集成在微管道中,但是这些光束形状有限,不能自由控制,严重制约了这类方法的实际应用。通过一些光学调制元件,可以将平行入射光的焦点调制成需要的图形,当能量密度足够高时,通过单次曝光就可以得到所需要的结构。大量的研究表明,使用相位调制液晶SLM单次曝光来加工结构可以极大地缩短加工时间,但是相位角的随机性会使形状聚焦产生散斑噪声,从而导致微观结构产生缺陷。为了解决这一问题,Zhang等[108]提出了一种面曝光的方法,通过在相位调制液晶SLM上连续加载多张全息图,加工出了高质量的微结构。TPP要求足够的曝光时间,激光在焦平面上多次曝光总时间等于单次曝光的时间之和,因此只有多张全息图的重叠区域才可被加工出来,减小了散斑噪声,提高了信噪比,既保证了效率,又显著提高了微结构加工的光学均匀性。

图 18. 3种加工方法示意图。(a)飞秒激光直写加工;(b)单次曝光全息飞秒激光直写图案;(c)多次曝光全息飞秒激光直写图案;(d)经多次曝光改善的SEM图像;(e)改善后字母E细节;(f) 3种加工方法的曝光能量、加工时间对比

Fig. 18. Schematics of three fabrication approaches. (a) Femtosecond laser direct writing; (b) single-exposure holographic femtosecond laser direct patterning; (c) multi-exposure holographic femtosecond laser direct patterning; (d) SEM image improved by multi-exposure; (e) detail of improved letter E; (f) comparison of corresponding laser power and fabrication time of three fabrication approaches

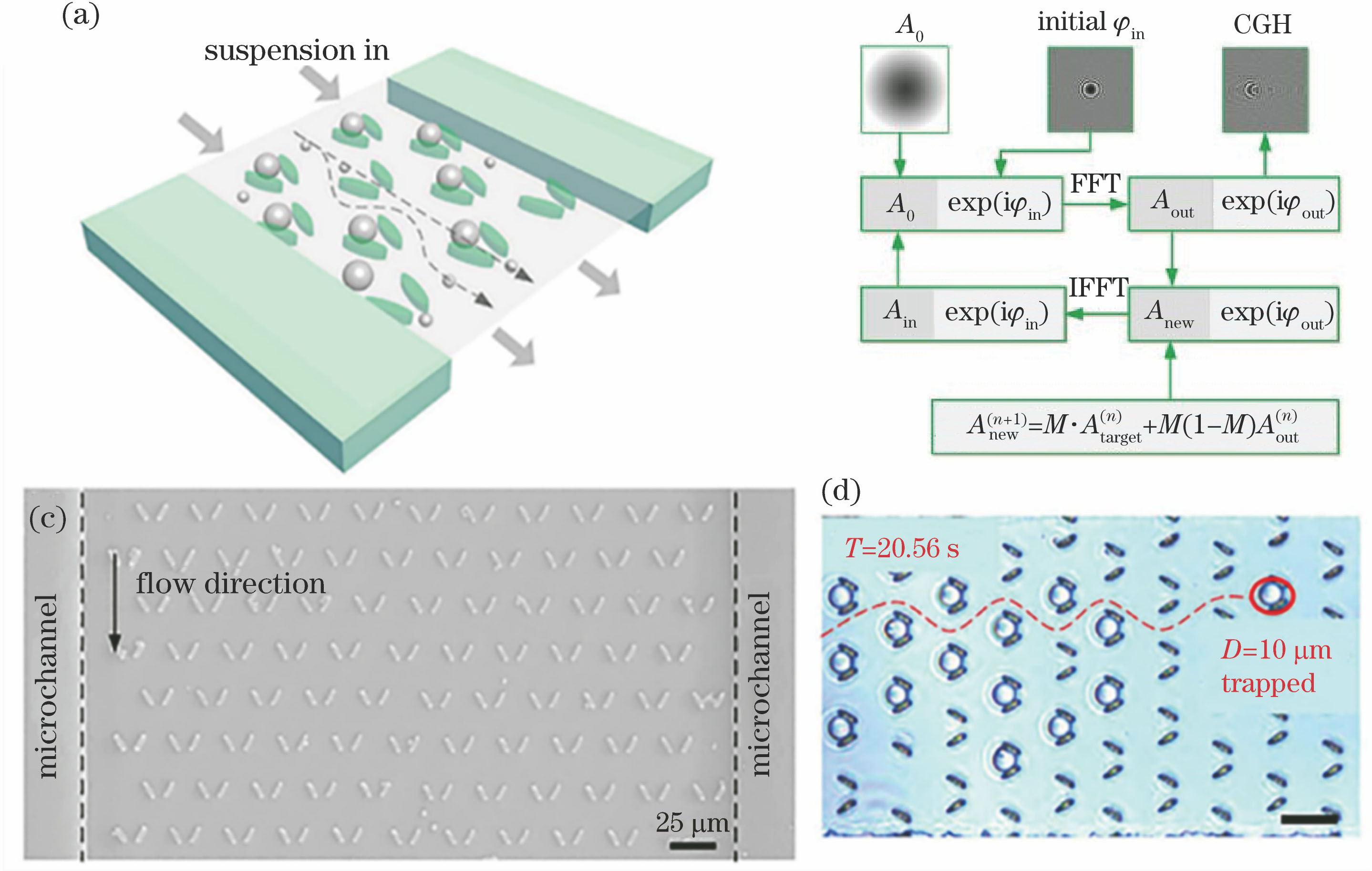

虽然上述方法提高了加工效率且保证了加工质量,但是在相位调制SLM上连续加载几十张全息图将耗费数百毫秒。为了实现在微通道中快速制备更复杂的功能器件,在模式光束成形方法[109]的基础上,Zhang等[110]进一步提出一种新的方法:基于混合区域幅度自由(MRAF)算法的全息成像方法(MHP)。该方法允许单曝光而不是扫描焦点,利用相位调制液晶SLM生成所需的形状图案,通过结合混合区域振幅自由算法来保证波束能量的空间均匀性,实现了高分辨率、高表面质量的微流体器件的快速集成。

图 19. 微捕获阵列。(a)捕获过程示意图;(b)MRAF算法流程图;(c)微阱阵列SEM图像;(d)捕获过程的光学显微镜图像

Fig. 19. Microtrap array. (a) Schematic of trapping process; (b) flowchart of MRAF algorithm;(c) SEM image of microtrap array; (d) optical micrograph of trapping process

6 结论

在过去的20年中,微流控系统已经在化学、物理、生物、材料科学、制药、组织工程和医学等领域得到了广泛的应用。随着跨学科合作的快速发展,人们对芯片的复杂性和兼容性有了更高的要求,芯片的制备和多功能集成技术也引起了越来越多的关注。

飞秒激光微加工技术作为一种功能强大的3D加工工具,具有可设计性和3D加工能力强、空间分辨率高、精度高、可加工材料种类多,以及与其他加工技术的兼容性高等优点,因此,飞秒激光加工技术已被认为是一种先进的加工工具。本文介绍了这种新型加工技术在微流体器件制备和功能化中的应用;简要阐述了飞秒激光微加工和双光子光聚合的基本原理;描述了飞秒激光加工技术在不同材料微流控管道中制备3D微结构的加工工艺;以微过滤器、微混合器、微流量计、微透镜、微计数器、微纤维等多种功能单元的集成为例,对新型微流控芯片的制备和功能化进行了描述;最后说明了如何利用飞秒激光技术实现微流控芯片的快速加工。

飞秒激光微加工技术在微流控芯片上的应用并不仅限于上述例子。考虑到从聚合物、金属到氧化物半导体等各种可加工材料的多样性,以及可设计的加工能力,这种微制造技术在设计和集成各种功能单元方面还有很大的空间。目前,与光刻技术相比,飞秒激光在芯片制备和功能化领域的应用还处于初级阶段,随着人们对芯片功能和复杂性的要求越来越多,越来越多的微结构可以通过该技术进行制备。而且,随着新一代激光器的飞速发展,该技术的制备效率和稳定性将大幅提高,从而缩短时间和降低经济成本。此外,一旦开发出新的光化学方案,可加工材料将被扩展到更广泛的范围,那么微流控芯片又将被开拓出更多功能。

以飞秒激光微加工为技术支持,微流控芯片将可以实现越来越多的附加功能,并将于不久的将来在科学研究和实际应用中得到更广泛的应用。

[1] 林炳承,[\s]{1}秦建华.[\s]{1}图解微流控芯片实验室[M].[\s]{1}北京:[\s]{1}科学出版社,[\s]{1}2008.[\s]{1}

Lin[\s]{1}BC,[\s]{1}Qin[\s]{1}JH.[\s]{1}Diagram[\s]{1}of[\s]{1}laboratory[\s]{1}on[\s]{1}a[\s]{1}microfluidic[\s]{1}chip[M].[\s]{1}Beijing:[\s]{1}Science[\s]{1}Press,[\s]{1}2008.[\s]{1}

[5] CraigheadH.[\s]{1}Future[\s]{1}lab-on-a-chip[\s]{1}technologies[\s]{1}for[\s]{1}interrogating[\s]{1}individual[\s]{1}molecules[M][\s]{1}∥Rodgers[\s]{1}P.[\s]{1}Nanoscience[\s]{1}and[\s]{1}technology.[\s]{1}Singapore:[\s]{1}World[\s]{1}Scientific,[\s]{1}2009:[\s]{1}330-[\s]{1}336.[\s]{1}

[7] El-Ali J, Sorger P K, Jensen K F. Cells on chips[J]. Nature, 2006, 442(7101): 403-411.

[10] Yager P, Edwards T, Fu E, et al. Microfluidic diagnostic technologies for global public health[J]. Nature, 2006, 442(7101): 412-418.

[13] Li B W, Jiang L, Xie H, et al. Development of micropump-actuated negative pressure pinched injection for parallel electrophoresis on array microfluidic chip[J]. Electrophoresis, 2009, 30(17): 3053-3057.

[21] 宋满仓, 刘莹, 祝铁丽, 等. 塑料微流控芯片的注塑成型[J]. 纳米技术与精密工程, 2011, 9(4): 329-334.

[22] 宋满仓, 刘柱, 于同敏, 等. 超薄塑件注塑成形特性的试验研究与数值模拟[J]. 机械工程学报, 2008, 44(8): 148-151.

[23] 杜晓光, 关艳霞, 王福仁, 等. 聚甲基丙烯酸甲酯微流控分析芯片的简易热压制作法[J]. 高等学校化学学报, 2003, 24(11): 1962-1966.

Du X G, Guan Y X, Wang F R, et al. Fabrication of poly(methyl methacrylate)(PMMA) microfluidic chips by a simple hot embossing method[J]. Chemical Journal of Chinese Universities, 2003, 24(11): 1962-1966.

[27] Sun[\s]{1}HB,[\s]{1}KawataS.[\s]{1}Two-photon[\s]{1}photopolymerization[\s]{1}and[\s]{1}3D[\s]{1}lithographic[\s]{1}microfabrication[M][\s]{1}∥Fatkullin[\s]{1}N,[\s]{1}Ikehara[\s]{1}T,[\s]{1}Jinnai,[\s]{1}et[\s]{1}al.[\s]{1}Advances[\s]{1}in[\s]{1}polymer[\s]{1}science.[\s]{1}Berlin,[\s]{1}Heidelberg:[\s]{1}Springer,[\s]{1}2006,[\s]{1}170:[\s]{1}169-[\s]{1}273.[\s]{1}

[32] Lin X F, Hu G Q, Chen Q D, et al. A light-driven turbine-like micro-rotor and study on its light-to-mechanical power conversion efficiency[J]. Applied Physics Letters, 2012, 101(11): 113901.

[56] Sima F, Kawano H, Miyawaki A, et al. 3D biomimetic chips for cancer cell migration in nanometer-sized spaces using “ship-in-a-bottle” femtosecond laser processing[J]. ACS Applied Bio Materials, 2018, 1(5): 1667-1676.

[62] Chung J, Kim Y J, Yoon E. Highly-efficient single-cell capture in microfluidic array chips using differential hydrodynamic guiding structures[J]. Applied Physics Letters, 2011, 98(12): 123701.

[64] Liu Y J, Chen P Y, Yang J Y, et al. Three-dimensional passive micromixer fabricated by two-photon polymerization for microfluidic mixing[J]. Sensors and Materials, 2014, 26(2): 39-44.

[78] OellersM,[\s]{1}BungeF,[\s]{1}LucklumF,[\s]{1}et[\s]{1}al.Novel[\s]{1}design[\s]{1}of[\s]{1}additively[\s]{1}manufactured[\s]{1}micromixer[\s]{1}in[\s]{1}a[\s]{1}microchannel[\s]{1}comprising[\s]{1}mounting[\s]{1}and[\s]{1}sealing[\s]{1}elements[C]∥Multidisciplinary[\s]{1}Digital[\s]{1}Publishing[\s]{1}Institute[\s]{1}Proceedings,[\s]{1}September[\s]{1}9-12,[\s]{1}2018,[\s]{1}Graz,[\s]{1}Austria.[\s]{1}[S.l.]:[\s]{1}Proceedings,[\s]{1}2018,[\s]{1}2([\s]{1}13):[\s]{1}1000.[\s]{1}

[80] 胡文锦, 许兵, 史杨, 等. 飞秒激光制备高敏感度流量传感器[J]. 中国激光, 2018, 45(9): 0902001.

[82] Chen Q D, Wu D, Niu L G, et al. Phase lenses and mirrors created by laser micronanofabrication via two-photon photopolymerization[J]. Applied Physics Letters, 2007, 91(17): 171105.

[83] Guo R, Xiao S Z. ZhaiX M, et al. Micro lens fabrication by means of femtosecond two photon photopolymerization[J]. Optics Express, 2006, 14(2): 810-816.

[85] Seet K K, Mizeikis V, Matsuo S, et al. Three-dimensional spiral-architecture photonic crystals obtained by direct laser writing[J]. Advanced Materials, 2005, 17(5): 541-545.

[86] Sun H B, Matsuo S, Misawa H. Three-dimensional photonic crystal structures achieved with two-photon-absorption photopolymerization of resin[J]. Applied Physics Letters, 1999, 74(6): 786-788.

[87] Wu D, Niu L G, Chen Q D, et al. High efficiency multilevel phase-type fractal zone plates[J]. Optics Letters, 2008, 33(24): 2913-2915.

[88] Wu D, Wu S Z, Niu L G, et al. High numerical aperture microlens arrays of close packing[J]. Applied Physics Letters, 2010, 97(3): 031109.

[89] von Freymann G, Ledermann A, Thiel M, et al. . Three-dimensional nanostructures for photonics[J]. Advanced Functional Materials, 2010, 20(7): 1038-1052.

[90] Eaton S M, de Marco C, Martinez-Vazquez R, et al. . Femtosecond laser microstructuring for polymeric lab-on-chips[J]. Journal of Biophotonics, 2012, 5(8/9): 687-702.

[91] Stichel T, Hecht B, Houbertz R, et al. Two-photon polymerization as method for the fabrication of large scale biomedical scaffold applications[J]. Journal of Laser Micro/Nanoengineering, 2010, 5(3): 209-212.

[92] Gittard S D, Narayan R J, Jin C, et al. Pulsed laser deposition of antimicrobial silver coating on Ormocer ® microneedles[J]. Biofabrication, 2009, 1(4): 041001.

[93] Z ukauskas A, Tikui is K K, iuka M, et al. . Single-step direct laser fabrication of complex shaped microoptical components[J]. Proceedings of SPIE, 2012, 8428: 84280K.

[94] Seow Y C, Liu A Q, Chin L K, et al. Different curvatures of tunable liquid microlens via the control of laminar flow rate[J]. Applied Physics Letters, 2008, 93(8): 084101.

[95] Lu D X, Zhang Y L, Han D D, et al. Solvent-tunable PDMS microlens fabricated by femtosecond laser direct writing[J]. Journal of Materials Chemistry C, 2015, 3(8): 1751-1756.

[96] Wu D, Niu L G, Wu S Z, et al. Ship-in-a-bottle femtosecond laser integration of optofluidic microlens arrays with center-pass units enabling coupling-free parallel cell counting with a 100% success rate[J]. Lab on a Chip, 2015, 15(6): 1515-1523.

[97] Lölsberg J, Linkhorst J, Cinar A, et al. 3D nanofabrication inside rapid prototyped microfluidic channels showcased by wet-spinning of single micrometre fibres[J]. Lab on a Chip, 2018, 18(9): 1341-1348.

[98] Zhou W H, Kuebler S M, Braun K, et al. An efficient two-photon-generated photoacid applied to positive-tone 3D microfabrication[J]. Science, 2002, 296(5570): 1106-1109.

[99] Tanaka T, Sun H B, Kawata S. Rapid sub-diffraction-limit laser micro/nanoprocessing in a threshold material system[J]. Applied Physics Letters, 2002, 80(2): 312-314.

[100] Wu D, Chen Q D, Niu L G, et al. Femtosecond laser rapid prototyping of nanoshells and suspending components towards microfluidic devices[J]. Lab on a Chip, 2009, 9(16): 2391-2394.

[101] Kato J, Takeyasu N, Adachi Y, et al. Multiple-spot parallel processing for laser micronanofabrication[J]. Applied Physics Letters, 2005, 86(4): 044102.

[102] Dong X Z, Zhao Z S, Duan X M. Micronanofabrication of assembled three-dimensional microstructures by designable multiple beams multiphoton processing[J]. Applied Physics Letters, 2007, 91(12): 124103.

[103] Jesacher A, Booth M J. Parallel direct laser writing in three dimensions with spatially dependent aberration correction[J]. Optics Express, 2010, 18(20): 21090-21099.

[104] Obata K, Koch J, Hinze U, et al. Multi-focus two-photon polymerization technique based on individually controlled phase modulation[J]. Optics Express, 2010, 18(16): 17193-17200.

[105] Takahashi H, Hasegawa S, Takita A, et al. Sparse-exposure technique in holographic two-photon polymerization[J]. Optics Express, 2008, 16(21): 16592-16599.

[106] Yamaji M, Kawashima H, Suzuki J, et al. Three dimensional micromachining inside a transparent material by single pulse femtosecond laser through a hologram[J]. Applied Physics Letters, 2008, 93(4): 041116.

[107] Jenness N J, Hill R T, Hucknall A, et al. A versatile diffractive maskless lithography for single-shot and serial microfabrication[J]. Optics Express, 2010, 18(11): 11754-11762.

[108] Zhang C C, Hu Y L, Li J W, et al. An improved multi-exposure approach for high quality holographic femtosecond laser patterning[J]. Applied Physics Letters, 2014, 105(22): 221104.

[109] Zhang S J, Li Y, Liu Z P, et al. Two-photon polymerization of a three dimensional structure using beams with orbital angular momentum[J]. Applied Physics Letters, 2014, 105(6): 061101.

[110] Zhang C C, Hu Y L, Du W Q, et al. Optimized holographic femtosecond laser patterning method towards rapid integration of high-quality functional devices in microchannels[J]. Scientific Reports, 2016, 6: 33281.

Article Outline

史杨, 许兵, 吴东, 肖轶, 胡衍雷, 姚成立. 飞秒激光直写技术制备功能化微流控芯片研究进展[J]. 中国激光, 2019, 46(10): 1000001. Yang Shi, Bing Xu, Dong Wu, Yi Xiao, Yanlei Hu, Chengli Yao. Research Progress on Fabrication of Functional Microfluidic Chips Using Femtosecond Laser Direct Writing Technology[J]. Chinese Journal of Lasers, 2019, 46(10): 1000001.