激光与等离子复合制备的隔热涂层微观特性与力学性能研究  下载: 813次

下载: 813次

1 引言

由于氧化钇稳定氧化锆(YSZ)陶瓷材料具有高熔点和低热导率,且其热膨胀系数与金属材料相近[1-3],被广泛应用于热障涂层的制备。等离子喷涂制备的热障涂层是由熔融或半熔融颗粒撞击基体扁平化堆积而成,涂层内部呈层状结构,与基体为机械结合[4]。该工艺制备的涂层隔热性能好,但结合强度低,应力容限差。由于等离子喷涂工艺自身的特质,涂层内部会不可避免地产生大量的孔隙与裂纹[5],虽然对基体表面进行粗化处理可以改善涂层与金属基体间的连接强度,但依然不符合实际应用时冲击性能的标准。

如今,常规的热障涂层难以满足工程应用要求,如何通过改进工艺技术制备新型热障涂层以满足工程应用的要求是目前的主要研究方向。通过改进热障涂层的制备工艺与方法可赋予陶瓷涂层更多优质的性能,同时延长其使用寿命,扩展其应用范围。Ahmadi-Pidani等[6]研究发现,激光重熔后的YSZ陶瓷涂层具有较好的抗热震性能,且涂层内部形成的柱状组织可提升涂层的应变容限。Qian等[7]利用激光与等离子复合工艺在AZ91D镁合金基体上制备了NiAl/Al2O3涂层,研究发现涂层与基体间的结合力为仅利用等离子喷涂技术制备结构的3倍,且改善了涂层的耐磨性。赵运才等[8]采用不同激光路径对Fe基Ni/WC金属陶瓷涂层进行处理,形成的涂层结构致密,与基体形成冶金结合后,可以提升涂层的显微硬度,减小孔隙率。对喷涂后的工件进行激光处理也可以有效消除原涂层的层状结构以及大部分孔隙和裂纹,形成结构均匀致密的重熔层,从而提高涂层的隔热、耐磨损、耐腐蚀等性能,极大提升了工件的使用寿命[9-11]。

本文采用超音速等离子喷涂技术制备了摩尔分数为7%的氧化钇稳定氧化锆粉末(7YSZ)隔热涂层,并使用激光重熔工艺对涂层进行处理,用激光-等离子技术复合制备涂层。用扫描电镜(SEM)和能谱仪(EDS)对涂层的微观结构与元素分布进行了研究与表征,用硬度仪分析了复合工艺处理对涂层显微力学性能的影响,为获得高性能的陶瓷隔热涂层提供理论和实验支撑。

2 实验材料与方法

2.1 基材预处理

Q235钢为常见的碳素结构钢,其金相组织为铁素体和珠光体的混合组织。Q235结构钢的熔点为1493 ℃,屈服强度为235 MPa,具有较高的强度、良好的塑性、韧性和焊接性能[12-13]。因此,实验以尺寸为120 mm×60 mm×10 mm的Q235钢作为基体材料,其化学成分的质量分数如

表 1. Q235钢的化学成分

Table 1. Chemical compositions of Q235 steelunit: %

|

2.2 涂层制备

选用北矿新材料科技有限公司生产的7YSZ作为等离子陶瓷涂层喷涂材料,其粒度为44~74 μm。超音速等离子喷涂系统(型号为HEPJ-100)在工作电流为600 A、工作电压为65 V、喷涂距离为100 mm时将7YSZ陶瓷粉末喷涂在金属基体上,制成的涂层厚度约为300 μm。用线切割方法从喷涂试件上截取尺寸为15 mm×10 mm×10 mm的长方体,用Nd∶YAG激光器对截取的试件进行重熔处理。重熔时激光功率P=3300 W、扫描速度V=4 mm/s、离焦量D=28 mm,由于涂层材料的熔点高,因此,实验按照高功率、高能量的标准选择激光参数。

2.3 性能表征

利用体视显微镜(型号为XYH-1A)记录试件的宏观形貌后,用线切割机纵向切开激光重熔区域,露出试件截面,并镶嵌制样。依次用金相砂纸粗磨、精磨试样横截面,然后用金刚石抛光液对试样截面进行抛光,直至试样横截面达到镜面效果。抛光后用腐蚀剂(体积分数为5%的硝酸乙醇溶液)对试件截面进行腐蚀,以备检查。

分别用SEM(HITACHI生产S-3400N)和金相显微镜对试件表面、横截面组织结构和基体金相组织进行分析研究,用电镜自带的EDS分析试样截面的元素成分,用Rigaku D/max-rA型X射线衍射仪对涂层进行物相分析,采用维式显微硬度仪(HVS-1000)测定涂层试样截面的显微硬度,测定过程中,加载载荷为100 g,加载时间为10 s。

3 分析与讨论

3.1 涂层物相结构

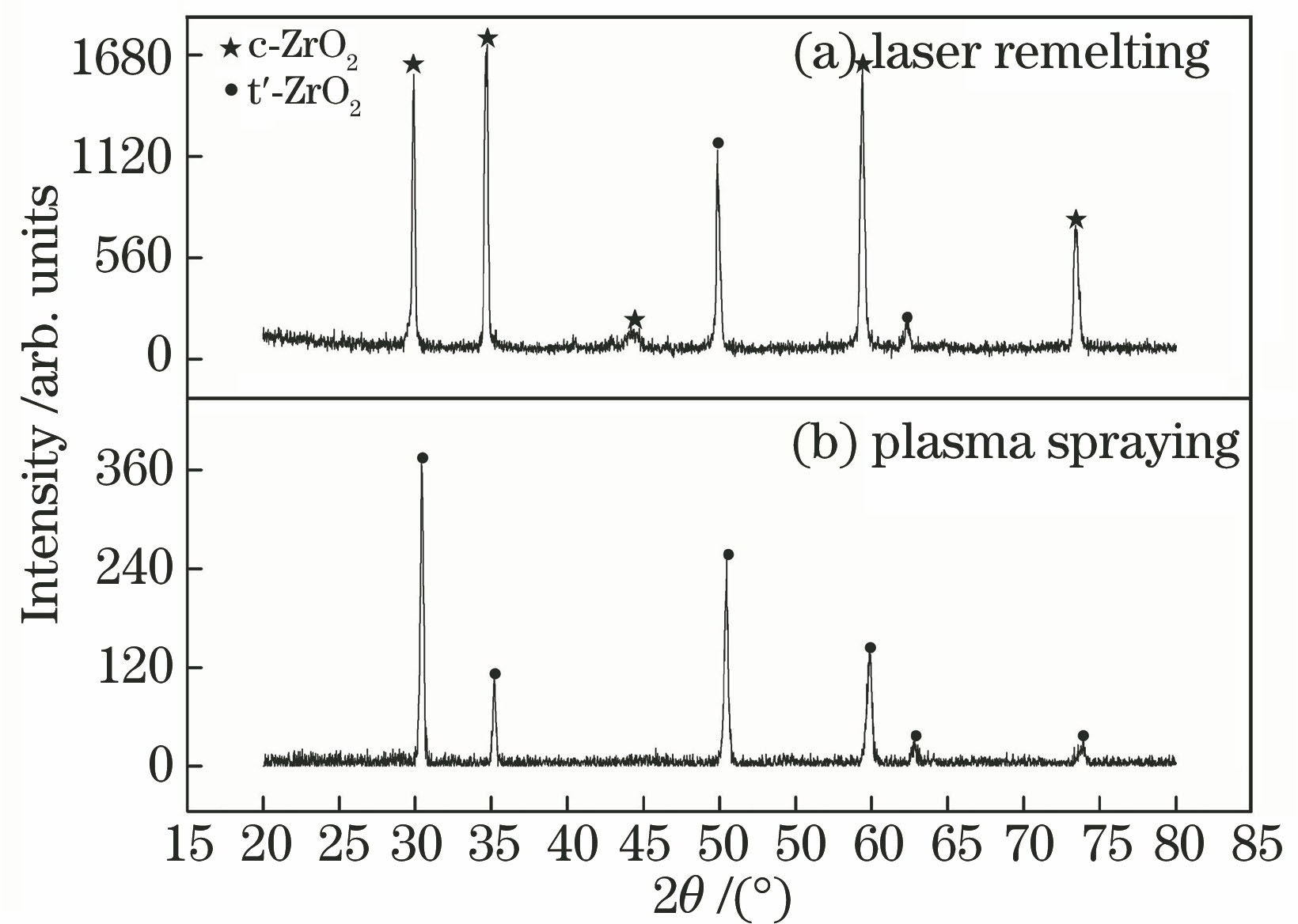

图 1. 两种工艺制备的陶瓷涂层X射线衍射图。(a)激光重熔;(b)等离子喷涂

Fig. 1. X-ray diffraction patterns of ceramic coatings prepared by two processes. (a) Laser remelting; (b) plasma spraying

3.2 宏观形貌

3.3 微观特征

首先利用超音速等离子喷涂技术,在Q235钢基体上制备一层7YSZ涂层,

图 3. 等离子喷涂涂层截面的SEM图像

Fig. 3. SEM image of the coating cross section obtained by plasma spraying

图 4. 瓷涂层与金属基体截面的SEM图像。(a) 1000×;(b) 2000×;(c) 5000×;(d)基体表面

Fig. 4. SEM image of cross section of ceramic coating and metal substrate. (a) 1000×; (b) 2000×; (c) 5000×;(d) substrate surface

分析认为,涂层在高功率激光束的作用下形成熔池,重熔的涂层材料在熔池中相互融合、搅拌,使原层状结构与内部孔隙、微裂纹消失。热量通过涂层传至基体,使基体材料迅速熔化,熔化基体与涂层填补了连接处的孔隙和裂纹,使涂层和基体的结合处形成光滑曲线,同时,经热冲击破碎的涂层颗粒熔入基体。由于激光处理过程是快冷快热的过程,光斑照射区域温度极高,而周边区域温度低,导致熔池内部存在较大的温度梯度,从而在涂层内部产生热应力,熔池凝固后在水平方向产生残余应力,二者共同作用导致了垂直裂纹的产生。此外,激光输入能量过大会造成基体材料受热过多,基材温度达到材料汽化温度发生汽化,金属汽化产生的气孔与基体中固有的孔隙在靠近涂层处聚集,在熔池快速冷却过程中,基体内部残留的气体因无法逃逸形成气孔并在气孔边缘产生集中应力。在熔池凝固时产生的拉应力与气孔周围的集中应力作用下基体内部产生横向微裂纹,并在尖端效应下汇集、扩展,成为工件质量隐患。

图 6. 复合涂层截面的面扫描图谱。(a) Fe元素;(b) Zr元素;(c) O元素

Fig. 6. Surface scanning pattern of the cross section of the composite coating. (a) Fe element; (b) Zr element; (c) O element

图 7. 不同区域的金相组织。(a)整体形貌;(b)重熔区上部;(c)重熔区中部;(d)重熔区下部;(e)热影响区与基体交界区域

Fig. 7. Metallographic organization in different regions. (a) Overall morphology; (b) upper part of the remelting zone; (c) middle part of the remelting zone; (d) lower part of the remelting zone; (e) boundary area between the heat affected zone and the substrate

分析认为,在激光热源的高温作用下,热量通过涂层传至基体,使基体发生熔化形成熔池,与熔池紧邻的基体受热影响形成热影响区。激光热源离开后,熔融基体迅速冷却凝固,但由于基体不同部位的冷却速率不同,导致重熔区和热影响区呈现出不同的组织形貌。在激光扫描过程中,由于基体顶部存在导热系数较低的涂层,使该区域冷却速度较小,生成平行排列的条状枝晶。由于熔池中部温度高,在该区域形成粗晶奥氏体,并在冷却阶段的大温度梯度作用下,共析铁素体从奥氏体晶界沿晶面向晶内迅速生长、粗化、汇合形成针片状铁素体,剩余奥氏体最后转变为珠光体,最后在熔池中部形成针片状形态与片状珠光体混合存在的复相组织。而熔池下部冷却速度大于中部,抑制了下部铁素体的生长,形成细小的针状铁素体组织。热影响区的冷却速度最快、过冷度最大,使该区域基体组织形核率的增长速度大于晶核的生长速度,且凝固前端的过冷度相对均匀,从而形成细小而致密的等轴晶。

3.4 力学性质

4 结论

激光和等离子的复合工艺消除了原等离子喷涂涂层内部的层状结构,提升了涂层组织的致密性、均匀性,改善了裂纹和孔隙等缺陷。激光重熔后的陶瓷涂层与基体结合的状态由等离子喷涂的机械咬合变为冶金结合,大大提升了结合强度,且重熔涂层的硬度均值约为等离子喷涂涂层硬度的3倍。但如果激光功率过大,会导致涂层边缘出现纵向裂纹、基体受热过熔以及熔融基体混入涂层中造成涂层稀释等问题。此外,高能量输入还易造成基体表面产生横向裂纹、基体重熔区出现针片状的铁素体魏氏组织等现象。这些现象的出现增加了基体开裂风险、影响涂层质量,对工艺参数进行优化可避免类似问题产生。

[1] Chen H, Ding C X. Nanostructured zirconia coating prepared by atmospheric plasma spraying[J]. Surface and Coatings Technology, 2002, 150(1): 31-36.

[2] Wang Y Z, Li J L, Liu H Z, et al. Study on thermal resistance performance of 8YSZ thermal barrier coatings[J]. International Journal of Thermal Sciences, 2017, 122: 12-25.

[3] 张天佑, 吴超, 熊征, 等. 热障涂层材料及其制备技术的研究进展[J]. 激光与光电子学进展, 2014, 51(3): 030004.

[4] 王东生, 田宗军, 沈理达, 等. 等离子喷涂纳米复合陶瓷涂层的组织结构及其形成机理[J]. 中国有色金属学报, 2009, 19(1): 77-83.

Wang D S, Tian Z J, Shen L D, et al. Microstructure and formation mechanism of plasma-sprayed nanostructured composite ceramic coatings[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 77-83.

[5] 梁波, 丁传贤. 氧化锆纳米等离子涂层的结构与热震性能研究[J]. 无机材料学报, 2006, 21(1): 250-256.

Liang B, Ding C X. Microstructure of nanostructured zirconia coating and its thermal shock resistance[J]. Journal of Inorganic Materials, 2006, 21(1): 250-256.

[7] Qian J G, Zhang J X, Li S Q, et al. Study on laser cladding NiAl/Al2O3 coating on magnesium alloy[J]. Rare Metal Materials and Engineering, 2013, 42(3): 466-469.

[8] 赵运才, 杜辉辉, 上官绪超, 等. 激光重熔轨迹对Fe基Ni/WC涂层组织和性能的影响[J]. 激光与光电子学进展, 2018, 55(4): 041404.

[9] 陈传忠, 雷廷权, 包全合, 等. 等离子喷涂-激光重熔陶瓷涂层存在问题及改进措施[J]. 材料科学与工艺, 2002, 10(4): 431-435.

Chen C Z, Lei T Q, Bao Q H, et al. Problems and the improving measures in laser remelting of plasma sprayed ceramic coatings[J]. Materials Science and Technology, 2002, 10(4): 431-435.

[10] 王东生, 田宗军, 沈理达, 等. TiAl合金表面激光重熔复合陶瓷涂层温度场数值模拟及组织分析[J]. 中国激光, 2009, 36(1): 224-230.

[11] 柯婷婷, 樊自拴, 张宏伟. 激光重熔对CoCrAlYTa涂层组织及氧化性能的影响[J]. 激光与光电子学进展, 2014, 51(2): 021601.

[12] 孙方红, 马壮, 董世知, 等. Q235钢表面金属陶瓷涂层熔覆技术的研究进展[J]. 材料保护, 2012, 45(1): 48-51.

Sun F H, Ma Z, Dong S Z, et al. Progress in research on cladding cermet coatings for Q235 steel[J]. Journal of Materials Protection, 2012, 45(1): 48-51.

[13] 封学志, 赵明, 曹梅青. Q235钢等离子熔覆Fe基ZrB2-ZrC复合涂层的组织与性能研究[J]. 热加工工艺, 2019, 48(16): 106-110, 115.

Feng X Z, Zhao M, Cao M Q. Study on microstructure and properties of Fe based ZrB2-ZrC compound coating on Q235 steel by plasma cladding[J]. Hot Working Technology, 2019, 48(16): 106-110, 115.

[14] 花国然, 罗新华, 黄因慧, 等. 激光重熔改性等离子喷涂陶瓷涂层的组织及其耐腐蚀性能[J]. 中国有色金属学报, 2004, 14(6): 934-938.

Hua G R, Luo X H, Huang Y H, et al. Microstructure and corrosion characteristics of plasma-sprayed ceramic coating by laser remelting of nano-Al2O3 modifying[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(6): 934-938.

[15] 赵运才, 上官绪超, 张继武, 等. 激光重熔改性WC/Fe等离子喷涂涂层组织及其耐磨性能[J]. 表面技术, 2018, 47(3): 20-27.

Zhao Y C, Shangguan X C, Zhang J W, et al. Microstructure and wear resistance of WC/Fe plasma sprayed coatings modified by laser remelting[J]. Surface Technology, 2018, 47(3): 20-27.

[16] 赵运才, 张继武. 激光重熔和纳米SiC对铁基WC涂层组织和性能的影响[J]. 激光与光电子学进展, 2017, 54(11): 111408.

崔静, 郭玉珠, 庞铭, 杨广峰. 激光与等离子复合制备的隔热涂层微观特性与力学性能研究[J]. 激光与光电子学进展, 2020, 57(15): 151405. Jing Cui, Yuzhu Guo, Ming Pang, Guangfeng Yang. Microstructure and Mechanical Properties of Thermal Insulating Coating Prepared by Laser and Plasma[J]. Laser & Optoelectronics Progress, 2020, 57(15): 151405.