基于可视化观察的光纤激光深熔焊接羽辉形成原因分析  下载: 921次

下载: 921次

1 引言

近20年来,高功率光纤激光器获得了快速发展。与CO2激光器、Nd∶YAG激光器和碟片式激光器相比,光纤激光器具有更高的加工柔性、更高的功率、更好的光束质量和更低的运行成本等综合优势[1-2],在焊接领域获得了广泛关注[3-5]。羽辉是高功率光纤激光焊接中固有的物理现象,与焊接过程密切相关[5]。有研究表明,在高功率光纤激光焊接中采用超音速横向气帘吹除羽辉,可明显提高焊接熔深和焊缝表面成形质量[6]。因此,研究羽辉的形成原因便于理解羽辉对焊接过程的负面影响,对优化焊接工艺具有重要的指导意义。

目前,有关羽辉的研究主要包括羽辉的形态观测[6-8]、羽辉温度诊断[9-12]、羽辉对焊接过程的影响[12-13]等。Shcheglov等[8]发现羽辉有两个具有不同性质的部分:下部分高度约为5 mm,发光亮度很强,为小孔内喷出的金属蒸气形成的弱电离等离子体;上部分的光相对较弱,高度可以达到50 mm,该部分的几何形状类似于激光束的形态。Kawahito等[11]指出,光纤激光焊接羽辉是周期性波动的,其波动周期约为0.5 ms。Wang等[14]认为光纤激光焊接羽辉分为同步周期性波动的底部羽辉和浮动羽辉。Zou等[15]发现在光纤激光深熔焊接中,激光束在小孔前壁表面作周期性向下打孔运动。哈纳[16]发现小孔前壁角度发生剧烈变化时,羽辉也会发生剧烈变化,且二者的变化周期大致相同,故而推测羽辉是由小孔前壁表面与激光相互作用喷发所致。目前,高功率光纤激光深熔焊接羽辉的形成原因、羽辉的波动与激光束在小孔前壁表面周期性向下打孔行为之间的关系等尚不清楚。

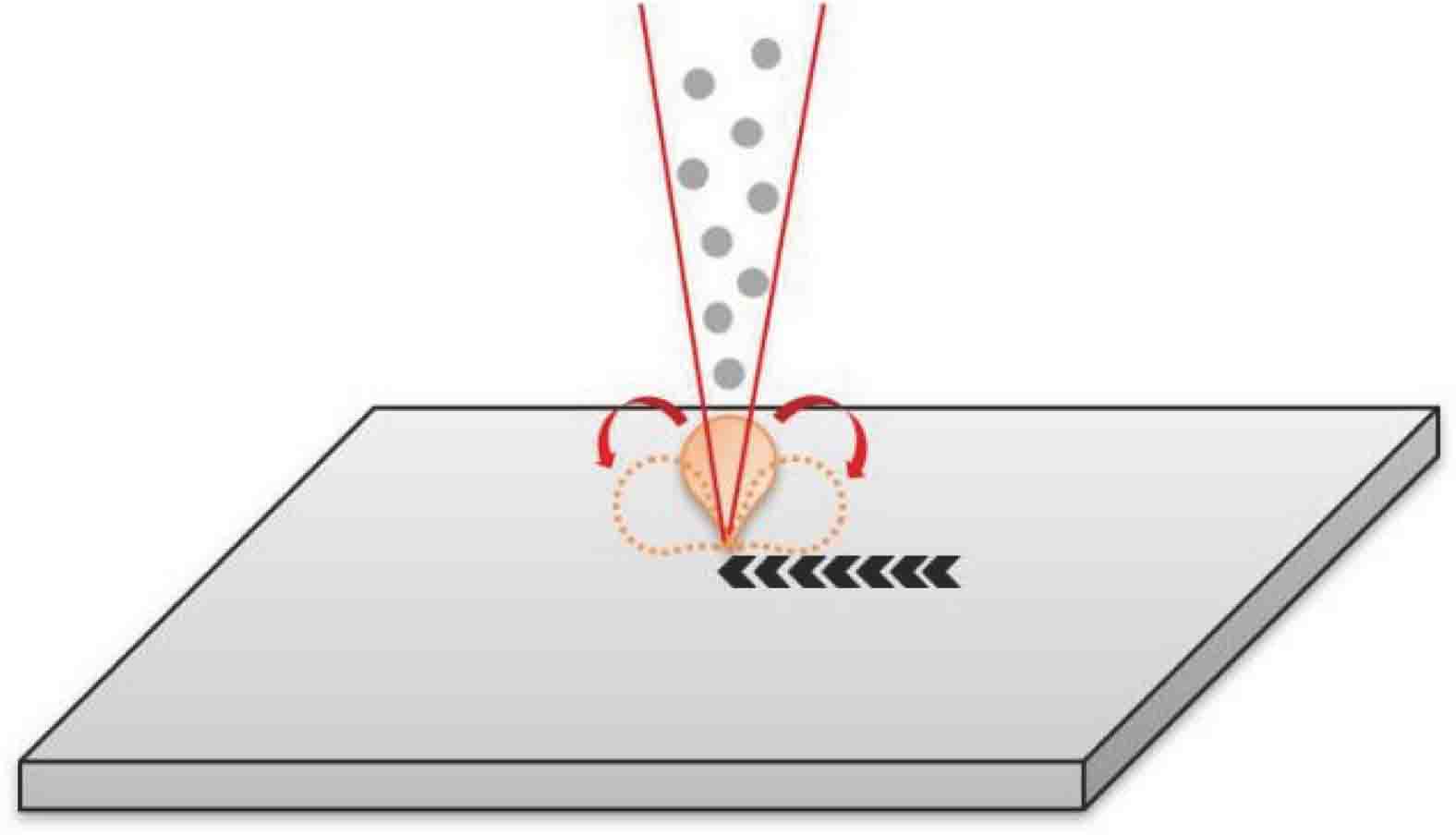

本文采用光纤激光焊接低碳钢和“三明治”模型,利用高速摄像仪观察了羽辉的形貌特征;随后利用配置多重成像镜头的高速摄像仪同步观察了孔外羽辉的动态行为和小孔前壁表面激光致蒸发蒸气的特征;之后通过改变离焦量,研究了光斑大小对小孔口尺寸、羽辉的强度的影响以及羽辉对焊接熔深负面效应的影响;最后结合上述现象,初步分析了羽辉的形成原因。

2 实验方法

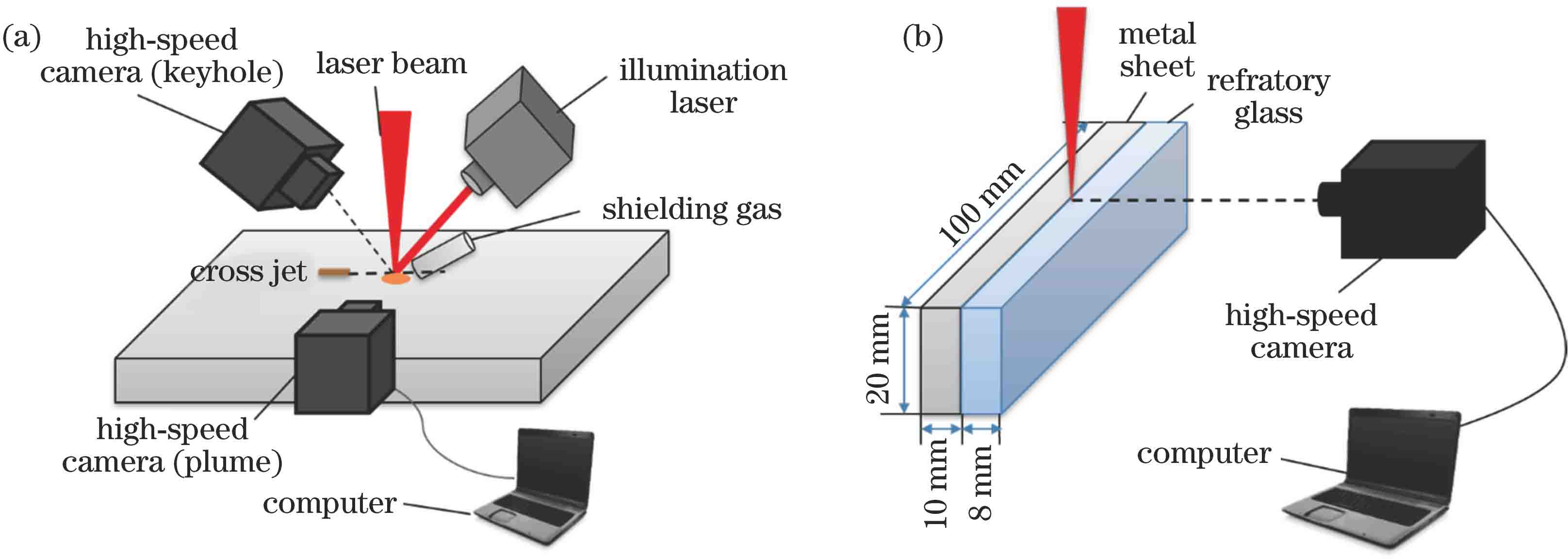

本文使用的激光器为IPG公司生产的YLS-6000光纤激光器,其额定输出功率为6 kW。激光的波长为1.07 μm,光束经过芯径为200 μm的光纤进行传输,采用焦长为300 mm的透镜聚焦后获得直径为0.32 mm的光斑。实验中激光器的输出功率固定为6 kW。激光器的光纤头配置于KUKA机械手上,采用DMCB140-M系统控制的移动平台作为运动系统,焊接速度固定为2 m/min。采用Photron公司生产的FASTCAM Mini UX100高速摄像仪拍摄羽辉和小孔形态,高速摄像仪的采集帧数设置为10000 frame/s。

本文采用的平板扫描焊接实验装置示意图如

图 1. 实验装置示意图。(a)平板扫描焊接实验;(b)“三明治”焊接实验

Fig. 1. Schematics of experimental devices. (a) Bead-on-plate welding experiment; (b) “sandwich” welding experiment

本文采用的焊接“三明治”试样的实验装置示意图如

3 实验结果

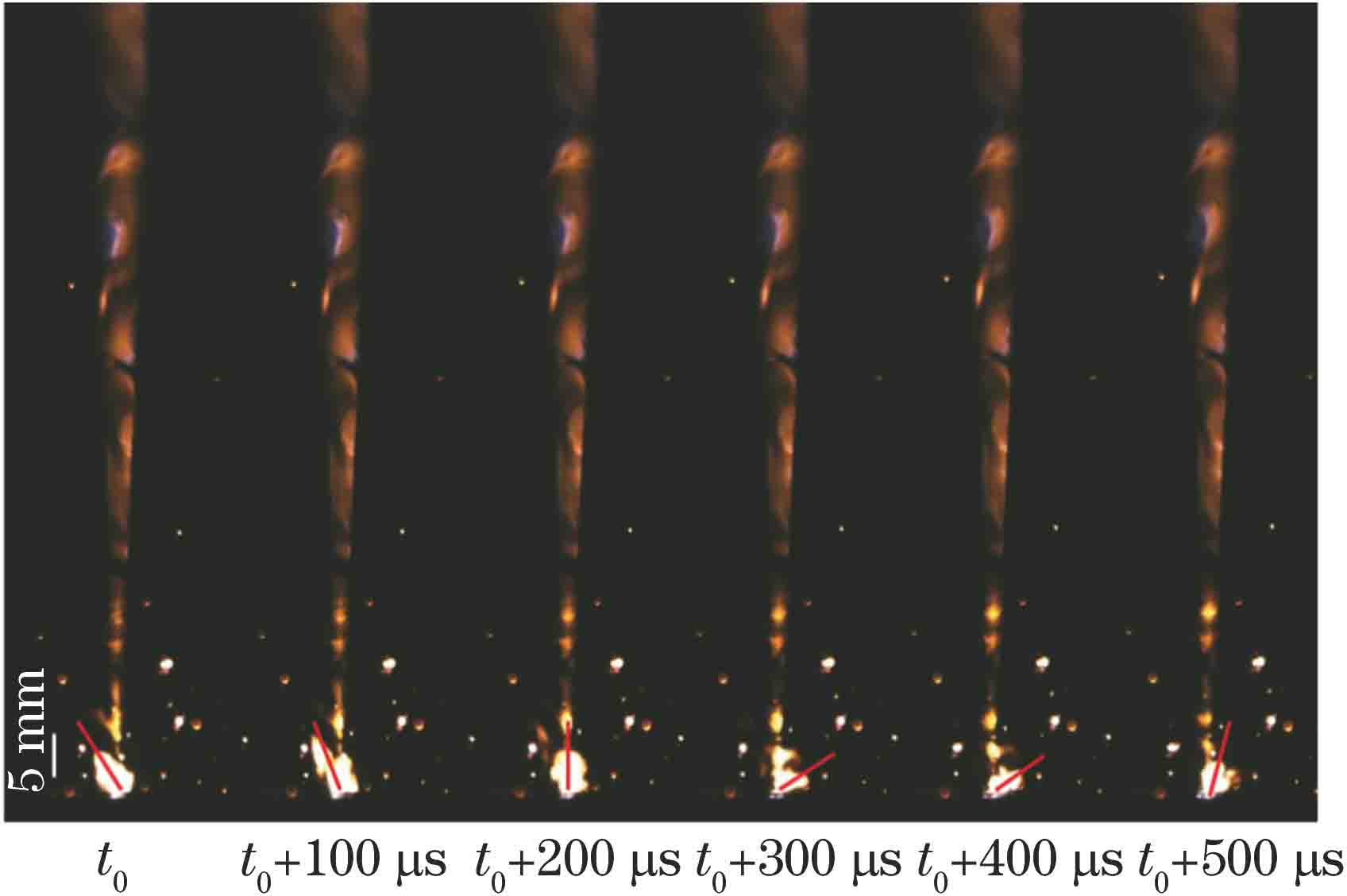

3.1 羽辉的动态特性行为

离焦量为0 mm时,观察到的典型的羽辉形态如

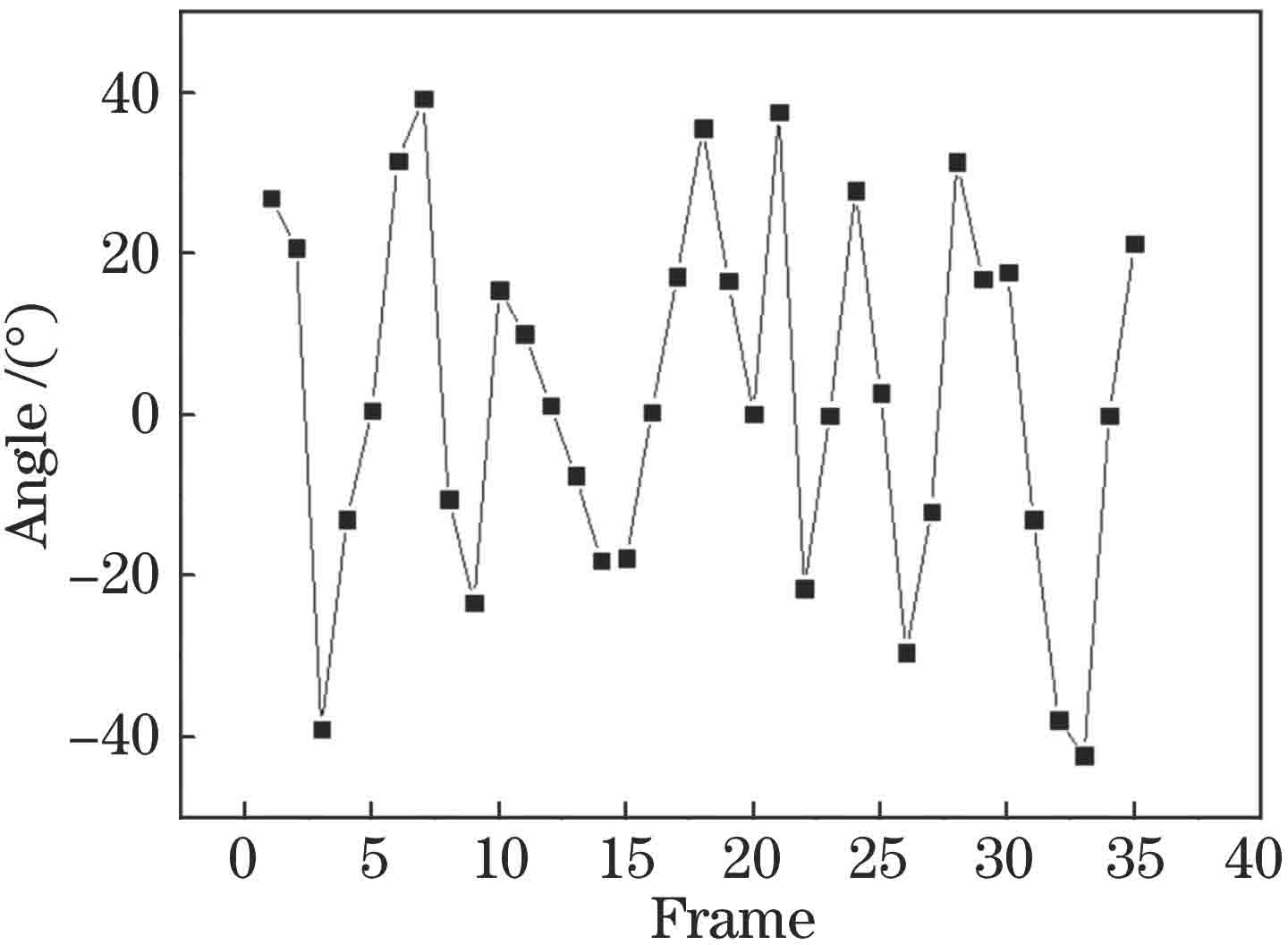

由于底部羽辉呈现前后摆动的特征,故定义底部摆动羽辉向左摆动时,其偏离光束方向的角度为负;向右摆动时,偏离光束方向的角度为正。测量连续50张照片中底部摆动羽辉的摆动角度,获得了摆动角度随时间的变化规律,如

图 3. 底部摆动羽辉摆动角度随时间的变化

Fig. 3. Variation of swing angle of the bottom swing plume with time

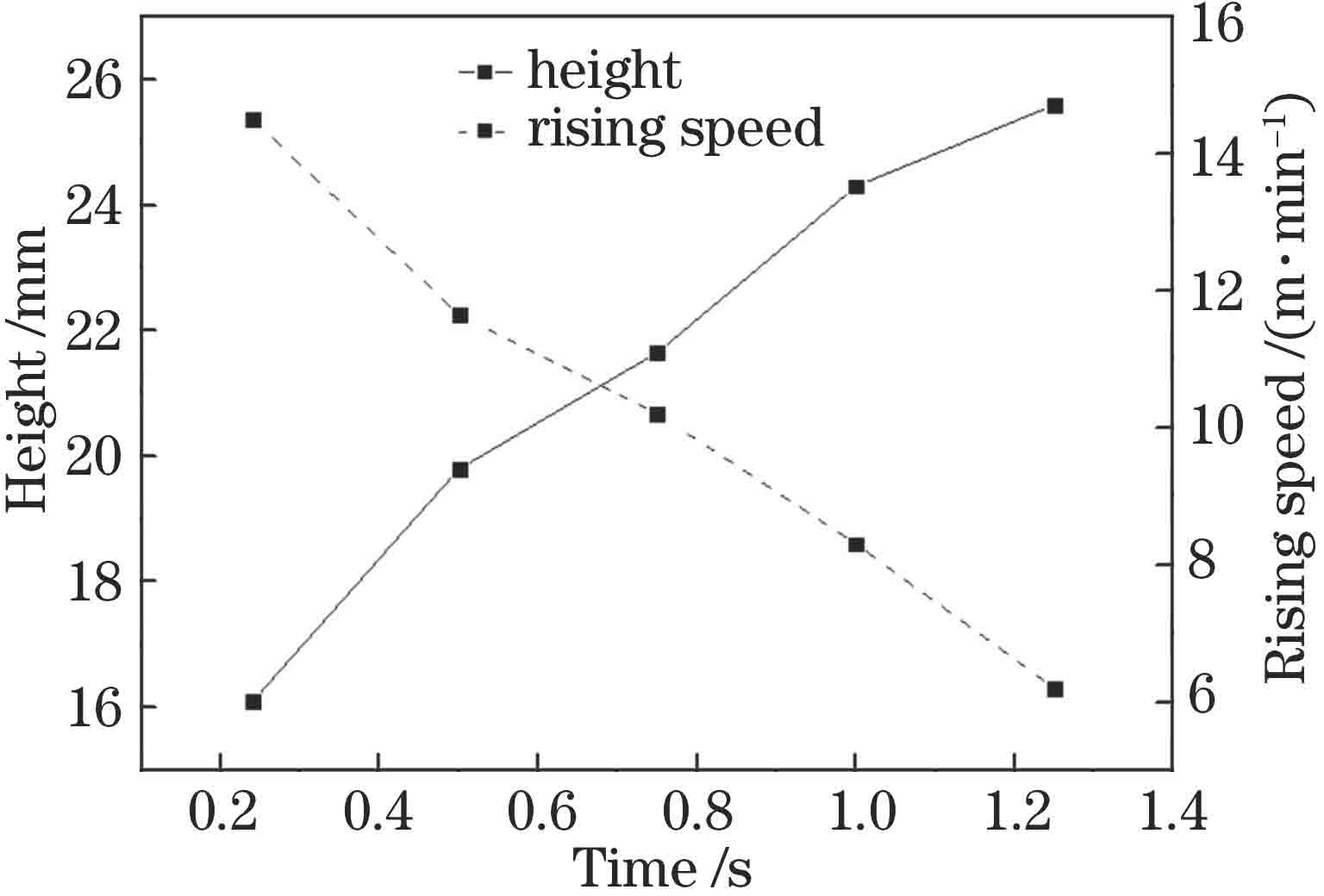

选取连续50张羽辉形态图片,利用ImageJ软件测量狭长形羽辉中某一特征亮斑的高度,用连续两帧照片中亮斑高度的差值除以连续两帧照片间的时间,就可以获得狭长形羽辉向上运动的上升速度随时间的变化,如

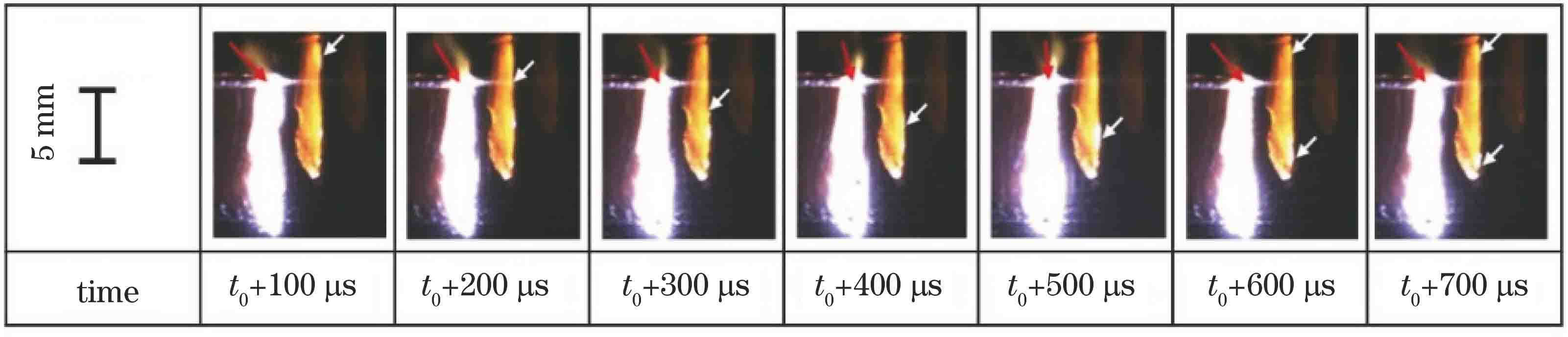

3.2 底部羽辉摆动与小孔波动的关系

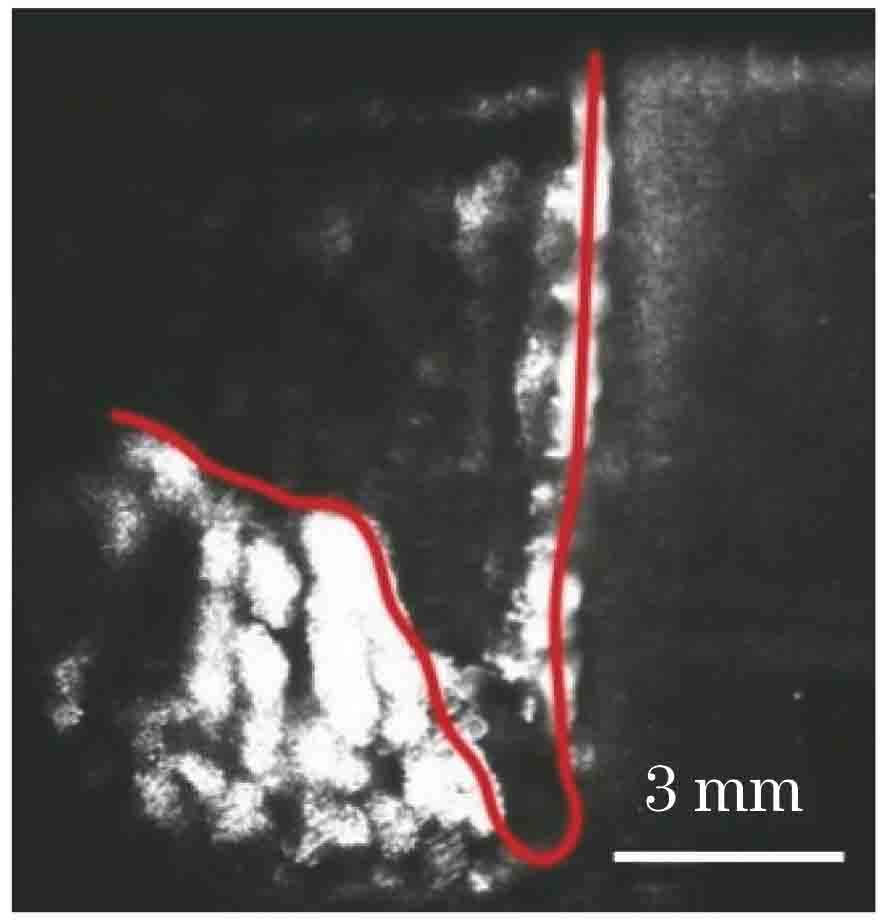

在离焦量为0 mm的条件下,采用激光焊接“三明治”试样,并采用配置了多重成像镜头的高速摄像仪进行观察,获得了深熔小孔和羽辉的同步观察结果,如

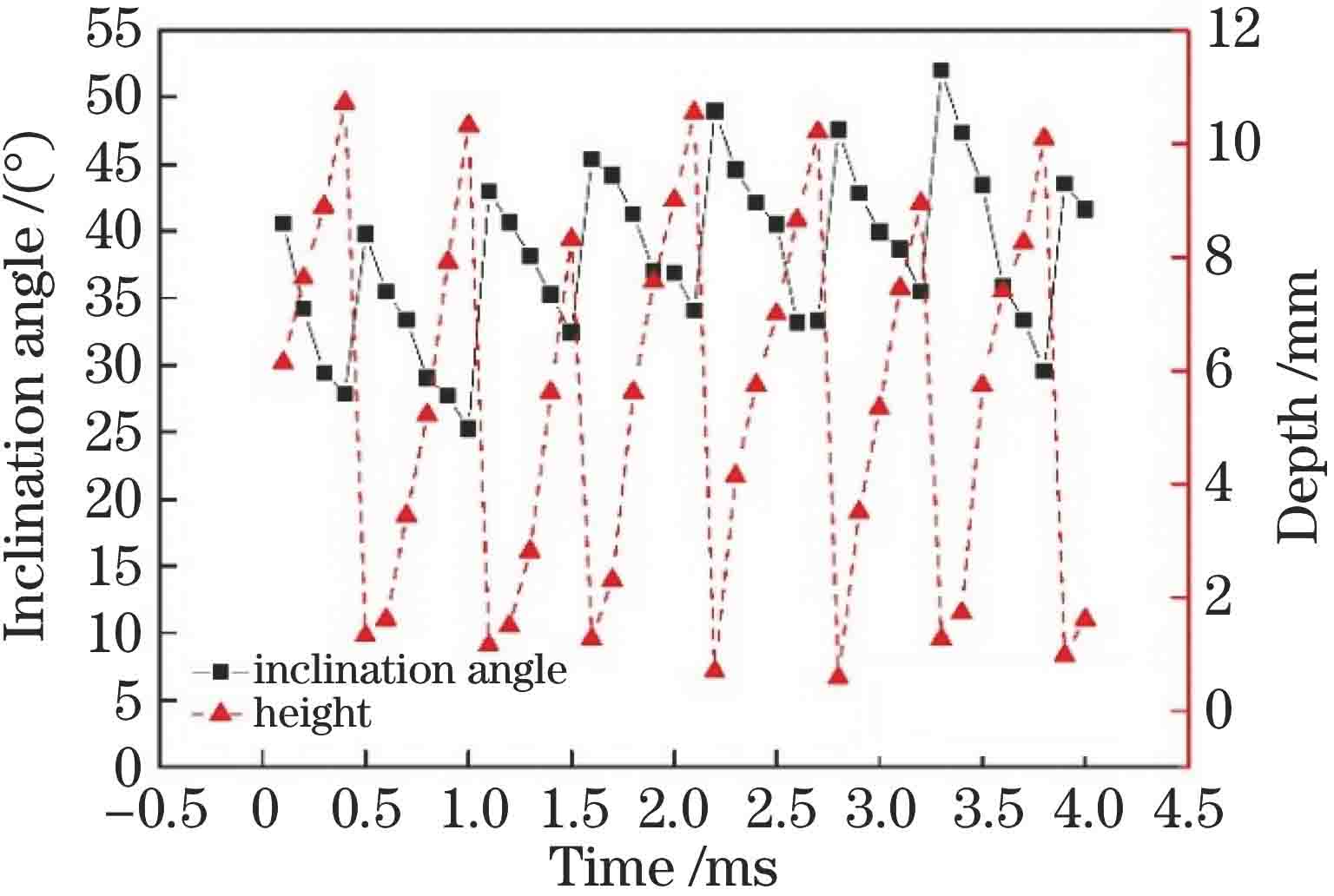

用底部羽辉偏离竖直方向角度的变化表征底部羽辉的摆动行为,采用小孔前壁表面亮斑到孔口的深度来表征小孔动态行为的变化[15]。抽取连续的50张图片,同时测量底部摆动羽辉的倾斜角度和小孔前壁激光致亮斑的深度,结果如

图 6. 羽辉倾斜角度和小孔前壁亮斑深度随时间的变化关系

Fig. 6. Variation of plume tilt angle and bright spot depth of the front wall of the keyhole with the time

未采用多重成像镜头时,通过调节高速摄像仪的感光度获得了焊接小孔和熔池的形态,如

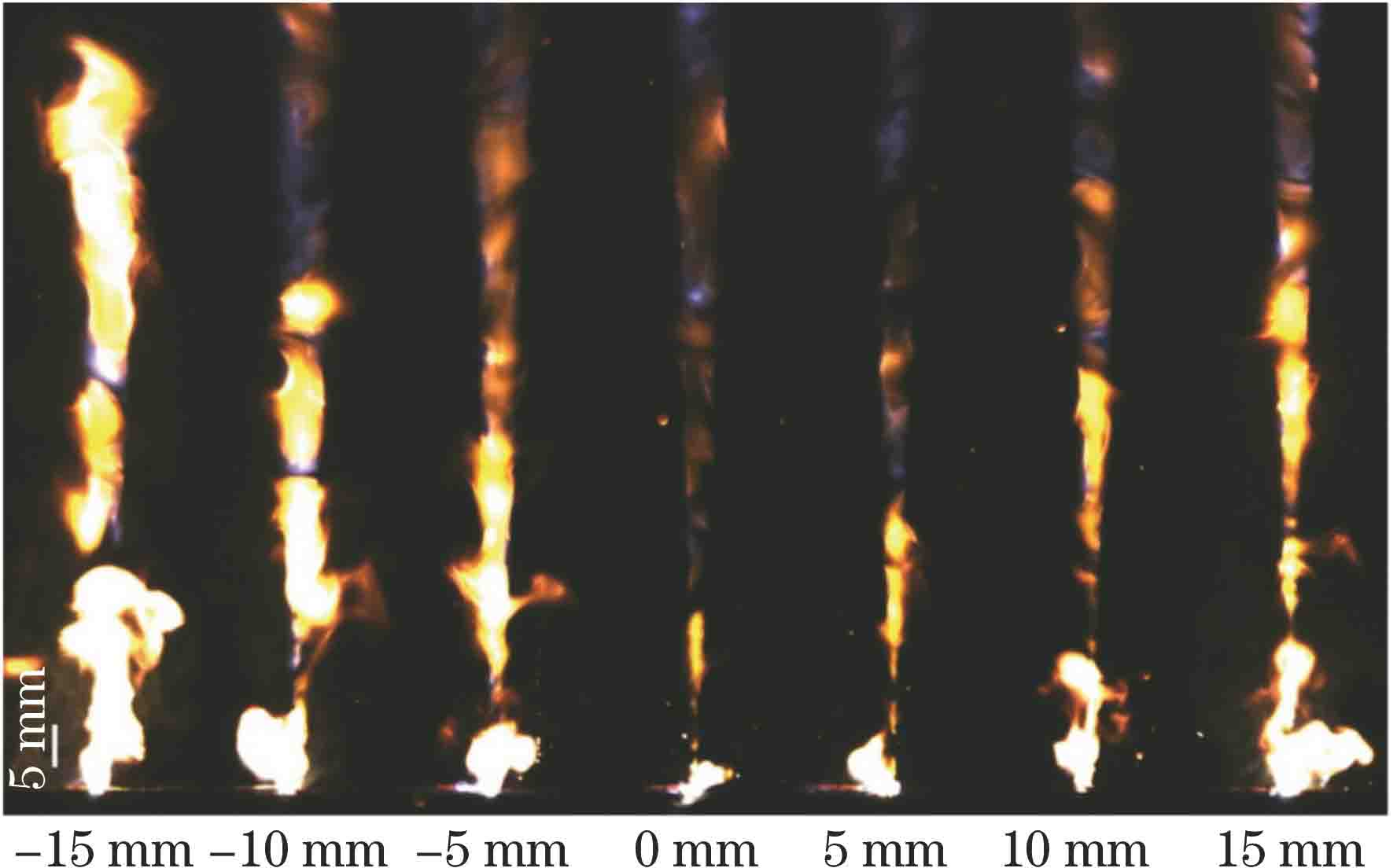

3.3 狭长形羽辉的影响因素

上述研究表明底部摆动羽辉的形成与深熔焊接中激光束在小孔前壁表面的激光致强蒸发蒸气有关。为了揭示狭长形羽辉的形成原因,将离焦量分别设置为-15,-10,-5,0,5,10,15 mm,采用高速摄像仪观察了不同离焦量下焊接时羽辉的形貌,结果如

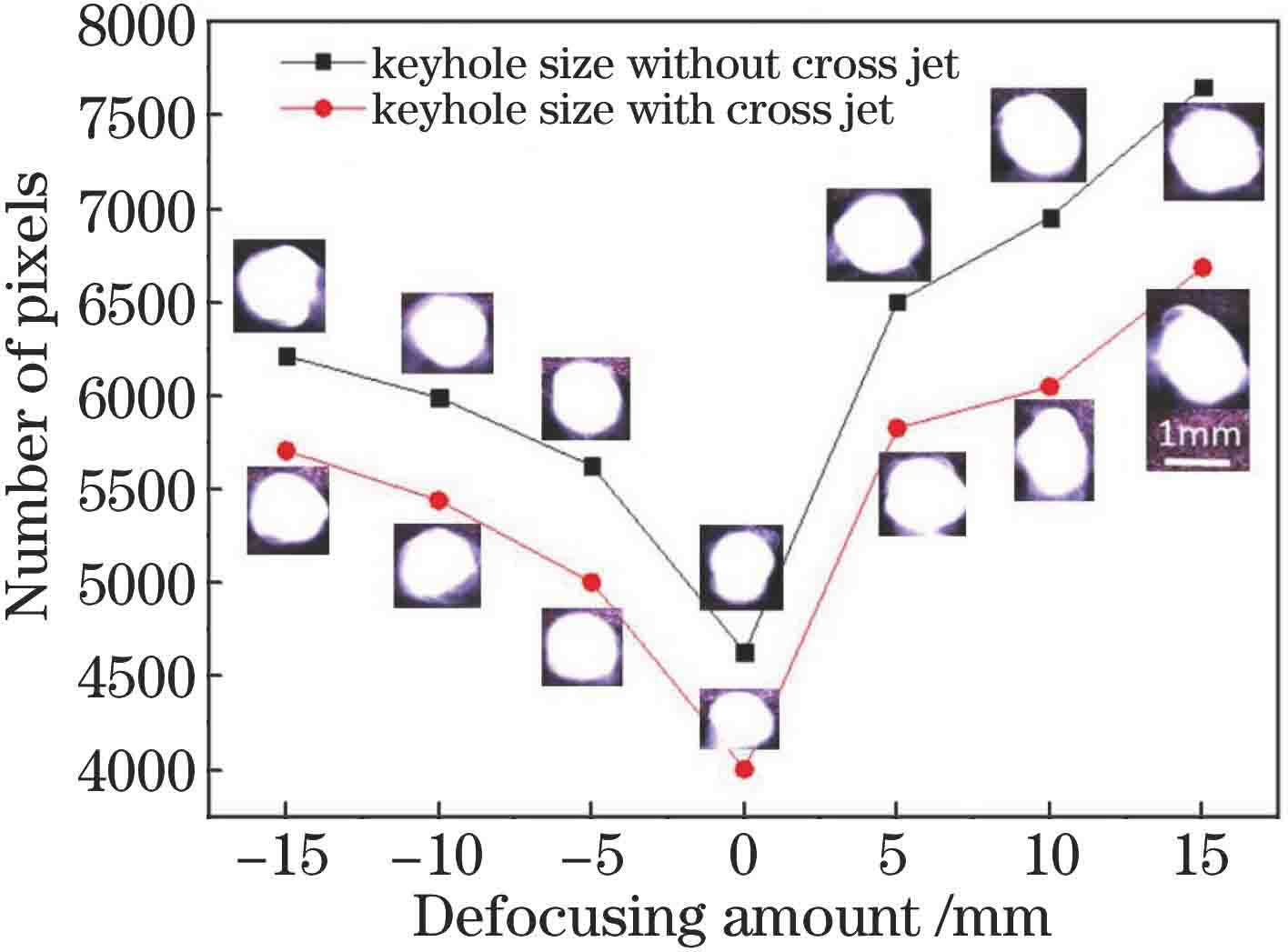

采用超音速横向气帘贴近板材表面吹除羽辉并改变离焦量,对比了吹除羽辉前后深熔小孔口形貌的变化,结果如

图 9. 不同离焦量下吹除羽辉前后的小孔口尺寸

Fig. 9. Keyhole size before and after plume removal under different defocusing amounts

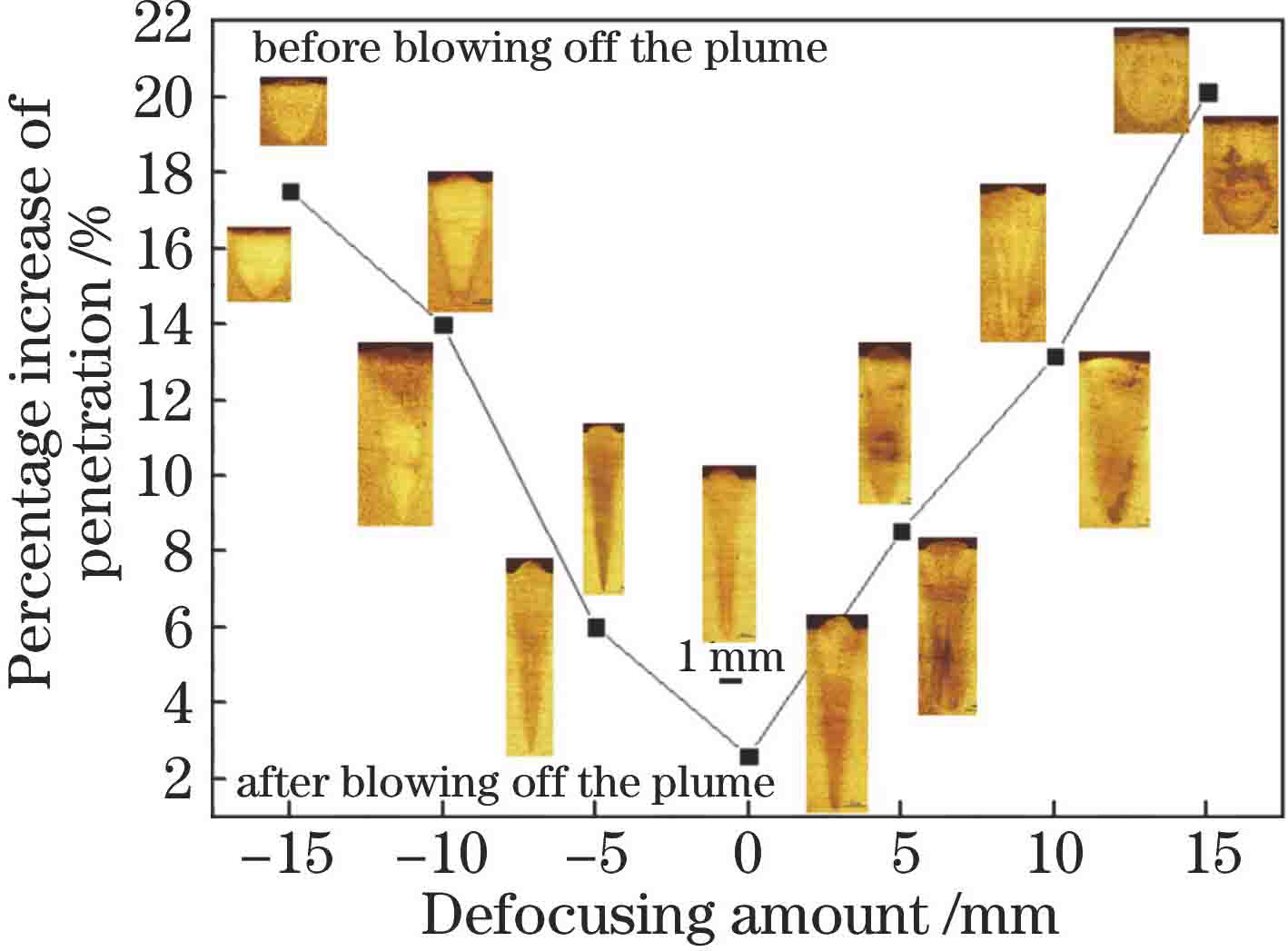

在不同的离焦量下进行焊接时,测量了吹除羽辉前后的熔深,结果如

图 10. 不同离焦量下吹除羽辉后熔深提高的百分比

Fig. 10. Percentage increase of penetration after plume removal at different defocusing amounts

4 分析与讨论

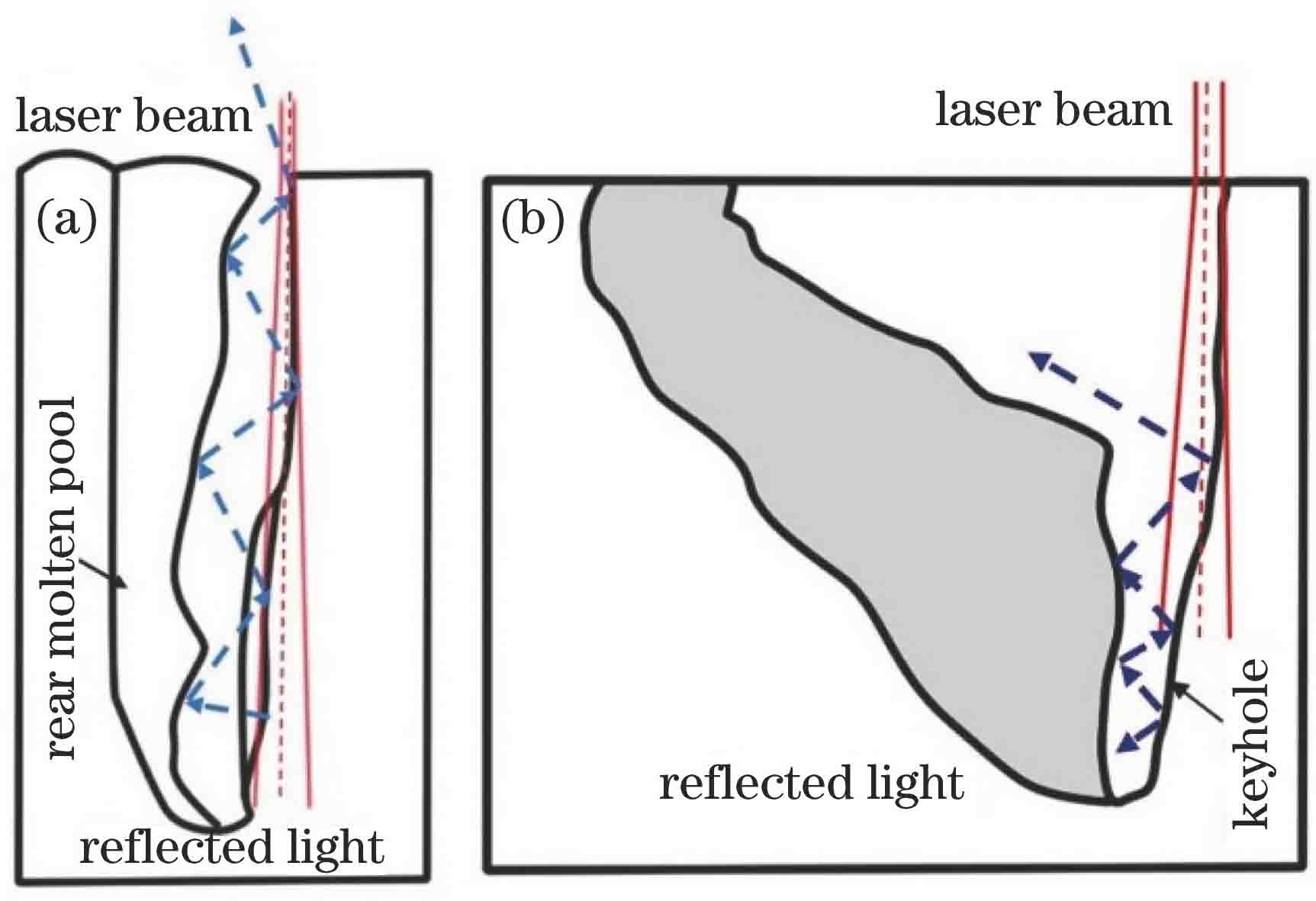

在光纤激光深熔焊接过程中,激光束直接作用于小孔前壁,并沿光束方向向下作周期性打孔运动[17]。在小孔前壁表面,激光致蒸发蒸气的逸出方向垂直于前壁表面,当蒸气靠近孔口时,最利于金属蒸气的逸出,故而底部羽辉的倾斜角度最大。随着小孔前壁表面激光光斑作用位置向下移动至接近小孔底部时,小孔前壁表面激光致蒸发蒸气依然沿小孔前壁的法线方向喷发,但受到小孔后壁、前壁的多次阻挡,蒸发蒸气在孔内经过多次反射,最后沿接近小孔轴向(光束方向)喷出,故而此时底部羽辉的倾斜角度最小。

在光纤激光扫描焊接过程中,底部摆动羽辉沿焊接方向前后波动,而在“三明治”焊接过程中产生的底部羽辉仅沿焊接的反方向波动(如

图 11. 典型小孔形态与“三明治”焊接方法中的小孔形态

Fig. 11. Typical keyhole shape and “sandwich”welding keyhole shape

上述分析表明,在光纤激光焊接中,光束在小孔前壁沿光束方向的周期性向下打孔行为是底部摆动羽辉周期性波动的原因。姜梦[17]对不同环境压力下激光焊接羽辉的特性进行研究后发现,随着环境压力不断降低,底部摆动羽辉逐渐消失。该现象进一步佐证了底部摆动羽辉确实与孔内喷发的金属蒸气有关,真空环境对底部摆动羽辉(金属蒸气)存在明显的抑制作用。Katayama等[18-19]在真空环境下进行焊接后发现,随着真空度提高,从小孔内喷出的金属蒸气迅速消失,但在小孔上方仍存在与激光束形态相似的羽辉的狭长形部分。由于真空环境会抑制金属蒸气团聚成颗粒,故而推测在光纤激光焊接中,蒸气由小孔内喷发时会携带大量微粒,狭长形羽辉的形成主要与激光束加热该部分微粒发光有关。

在高功率光纤激光焊接过程中,底部羽辉呈周期性摆动状态。当底部摆动羽辉偏离激光束时,孔内喷发的金属蒸气及其携带的微粒就会进入焊接空间,其温度、亮度均会随着热量的散失而快速降低,故而采用高速摄像仪不易观察出这部分羽辉的形态。而当孔内喷发金属蒸气逆着光束方向喷发时,金属蒸气中携带的微粒便会进入激光束内,微粒在光束的加热下发光形成羽辉,故而狭长形羽辉类似于激光束的聚焦形态,如

狭长形羽辉的强度与深熔小孔口的尺寸均随着离焦量的增加而增大。离焦量增大势必导致光斑直径增大。一方面,光斑直径增大将导致激光的功率密度降低,光束中的微粒越不易气化消失,故而增加离焦量将导致微粒对激光束传输的负面影响更严重,焊接过程更不稳定,而这又将导致产生更多的微粒。另一方面,光斑直径越大,从小孔口喷出的蒸气中携带的微粒进入激光束内的概率便越大。上述两方面因素可能是狭长形羽辉强度随离焦量增大而增强的主要原因。总之,狭长形羽辉的形成与底部摆动羽辉沿光束方向喷发时携带的微粒进入光束内、受激光束加热发光有关。

5 结论

在本文实验条件下,可以获得如下结论:

1) 高功率光纤激光焊接羽辉分为底部周期性摆动部分和类似于激光束聚焦形态的狭长形部分。当小孔前壁表面激光致蒸发蒸气靠近小孔口时,底部周期性摆动羽辉的摆动角度最大,反之,底部周期性摆动羽辉的摆动角度最小。底部羽辉的摆动角度在-40°~40°之间,摆动周期为0.5~0.7 ms。

2) 狭长形羽辉的强度、小孔口的大小、羽辉对焊接过程的负面影响,均随着离焦量的增加(或深熔小孔口直径的增大)而增大。在相同的离焦状态下,吹除羽辉后,小孔口直径明显减小,焊接熔深则明显增加。小孔口直径在1 mm量级。

3) 底部周期性摆动羽辉的形成与小孔前壁表面激光致蒸发蒸气的喷发有关;小孔内喷发羽辉中存在大量微粒;狭长形羽辉的形成与底部摆动羽辉沿光束方向喷发时携带的微粒进入光束内、受激光束加热发光有关。

[1] Ruppik S, Becker F, Grundmann F P, et al. High-power disk and fiber lasers: a performance comparison[J]. Proceedings of SPIE, 2012, 8235: 82350V.

[2] Quintino L, Costa A, Miranda R, et al. Welding with high power fiber lasers: a preliminary study[J]. Materials & Design, 2007, 28(4): 1231-1237.

[3] 徐国建, 李响, 杭争翔, 等. 光纤激光及CO2激光焊接高强钢[J]. 激光与光电子学进展, 2014, 51(3): 031403.

[4] 邹江林, 吴世凯, 肖荣诗, 等. 高功率光纤激光和CO2激光焊接熔化效率对比[J]. 中国激光, 2013, 40(8): 0803002.

[5] 张明军. 万瓦级光纤激光深熔焊接厚板金属蒸气行为与缺陷控制[D]. 长沙: 湖南大学, 2013.

Zhang MJ. Study on the behavior of metallic vapor plume and defects control during deep penetration laser welding of thick plate using 10-kW level high power fiber laser[D]. Changsha: Hunan University, 2013.

[6] 邹江林, 李飞, 牛建强, 等. 高功率光纤激光焊接羽辉对焊接过程的影响[J]. 中国激光, 2014, 41(6): 0603005.

[7] Kawahito Y, Matsumoto N, Mizutani M, et al. Characterisation of plasma induced during high power fibre laser welding of stainless steel[J]. Science and Technology of Welding and Joining, 2008, 13(8): 744-748.

[8] Shcheglov P Y, Gumenyuk A V, Gornushkin I B, et al. Vapor-plasma plume investigation during high-power fiber laser welding[J]. Laser Physics, 2013, 23(1): 016001.

[9] 任勇, 武强, 邹江林, 等. 奥氏体不锈钢光纤激光同轴保护焊接的实时监测[J]. 中国激光, 2017, 44(5): 0502003.

[11] Kawahito Y, Kinoshita K, Matsumoto N, et al. Interaction between laser beam and plasma/plume induced in welding of stainless steel with ultra-high power density fiber laser[J]. Quarterly Journal of the Japan Welding Society, 2007, 25(3): 461-467.

[13] Zou J L, Yang W X, Wu S K, et al. Effect of plume on weld penetration during high-power fiber laser welding[J]. Journal of Laser Applications, 2016, 28(2): 022003.

[14] Wang J, Wang C M, Meng X X, et al. Study on the periodic oscillation of plasma/vapour induced during high power fibre laser penetration welding[J]. Optics & Laser Technology, 2012, 44(1): 67-70.

[15] Zou J L, Ha N, Xiao R S, et al. Interaction between the laser beam and keyhole wall during high power fiber laser keyhole welding[J]. Optics Express, 2017, 25(15): 17650-17656.

[16] 哈纳. 高功率光纤激光深熔焊接小孔特性行为实验研究[D]. 北京: 北京工业大学, 2018.

HaN. Experimental study on characterisation behavior of keyhole during high power fiber laser deep penetration welding[D]. Beijing: Beijing University of Technology, 2018.

[17] 姜梦. 真空环境下激光焊接等离子体特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

JiangM. Study on the characteristics of plasma in laser welding under vacuum conditions[D]. Harbin: Harbin Institute of Technology, 2015.

[18] Katayama S, Yohei A, Mizutani M, et al. Development of deep penetration welding technology with high brightness laser under vacuum[J]. Physics Procedia, 2011, 12: 75-80.

[19] Katayama S, Yohei A, Mizutani M, et al. Deep penetration welding with high power laser under vacuum[J]. Transactions of Joining and Welding Research Institute, 2011, 40(1): 15-19.

韩雪, 赵宇, 邹江林, 肖荣诗, 赵乐. 基于可视化观察的光纤激光深熔焊接羽辉形成原因分析[J]. 中国激光, 2020, 47(6): 0602004. Han Xue, Zhao Yu, Zou Jianglin, Xiao Rongshi, Zhao Le. Analysis of Plume Formation Reasons in Laser Deep Penetration Welding Based on Visual Observation[J]. Chinese Journal of Lasers, 2020, 47(6): 0602004.