带热障涂层的高温合金飞秒激光旋切打孔  下载: 1463次

下载: 1463次

1 引言

燃气轮机具有重量轻、体积小、启动快、建设周期短、运行防护方便等优点,被广泛应用于发电、航空、海运等领域[1]。随着燃气轮机技术的发展,燃料燃烧效率提高,进入透平的气体温度相应提高,可高达1500~1600 ℃,这一温度超过透平叶片基体材料高温合金的熔点,因此透平叶片需要用特定方式进行隔热与降温[2]。目前透平叶片隔热方式是采用热障涂层,即在叶片基体表面涂覆热导率低的陶瓷涂覆层进行隔热[3]。降温采用的方式为气膜冷却技术,即冷空气通过叶片内部的气体通道和气膜孔到达叶片表面,然后与高温燃气之间形成气膜,从而隔绝叶片同高温燃气的直接接触,实现降温目的。冷却过程中,气膜孔的形状会影响流出气体在叶片表面扩散的形态和速度,进而影响气膜的形成,最终影响气膜冷却的降温效果[4]。

气膜孔的加工需要穿透叶片表面的陶瓷涂层、连接陶瓷涂层和叶片金属基体之间的中间连接层,最终穿过叶片基体。传统加工气膜孔的方法有脉冲激光加工、电火花加工和电解液加工等,然而在加工过程中,材料内部产生的热应力会导致热障涂层本身及中间接触界面产生裂纹、金属液滴附着在孔壁形成附着残渣及熔化的金属重新凝固产生重铸层等问题[5-7]。并且重铸层内部容易产生微裂纹,叶片基体同重铸层接触的位置在服役过程中也容易产生裂纹[8]。加工过程中产生的热裂纹以及由于重铸层而产生的裂纹在服役过程中由于热循环产生的热应力会进一步扩展形成宏观可见的裂纹,最终造成热障涂层剥落,影响叶片的使用寿命[9-10]。因此气膜孔加工需要加工精度高且加工应力小的加工方法。

飞秒激光加工可以在材料实现局部热平衡之前完成能量沉积,因而热影响区小,不会引起较大的热变形与热应力,可以有效避免加工过程中产生的裂纹和重铸层[11-12]。相对于长脉冲激光,同样的输出功率条件下飞秒激光可以达到较大的单脉冲能量,并在较短时间内实现较大的能量输入。目前飞秒激光已被大量应用于超精密加工、特殊材料的切割与熔融焊接、微细加工等多个领域[11]。

近些年来,国内外研究人员对飞秒激光加工带热障涂层的高温合金进行了一系列的研究,取得了相应成果[13-16]。但是对于裂纹、残渣及重铸层等缺陷的控制仍需要加强,对于飞秒激光加工过程中材料去除过程对加工结果的影响缺乏进一步解释。基于此,利用飞秒激光对带涂覆层的高温合金材料进行了旋切制孔的研究,分析了工艺参数对孔形的影响,并结合飞秒激光加工过程中的材料去除机理对加工得到的孔进行了分析。

2 试验方法

2.1 材料

试验过程中采用带热障涂层的高温合金来模拟燃气轮机叶片,基体采用镍基高温合金IN738,热障涂层采用氧化钇质量分数为7%的氧化钇增强氧化锆粉末,采用大气等离子喷涂方式喷涂,涂覆厚度约为400 μm,采用金属合金作为中间连接层,连接层厚度约为100 μm,喷涂后在真空环境内加热到1080 ℃后保温4 h进行热处理。

2.2 试验装置及方法

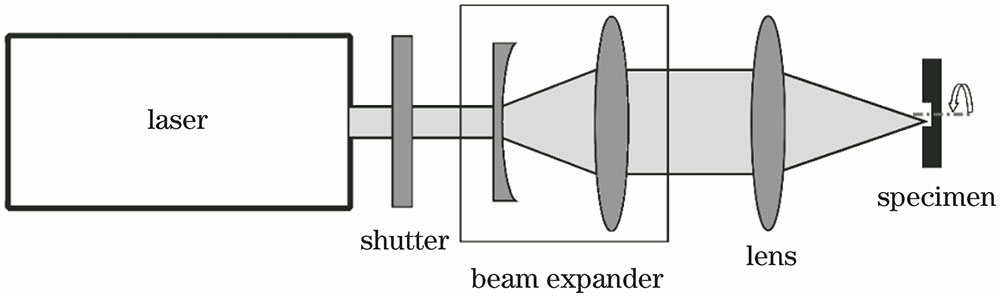

激光器使用美国相干公司(Coherent,Inc.)生产的Libra系列商用飞秒激光器,最大输出功率为4 W,脉冲宽度为50 fs,脉冲频率为1 kHz。试验光路如

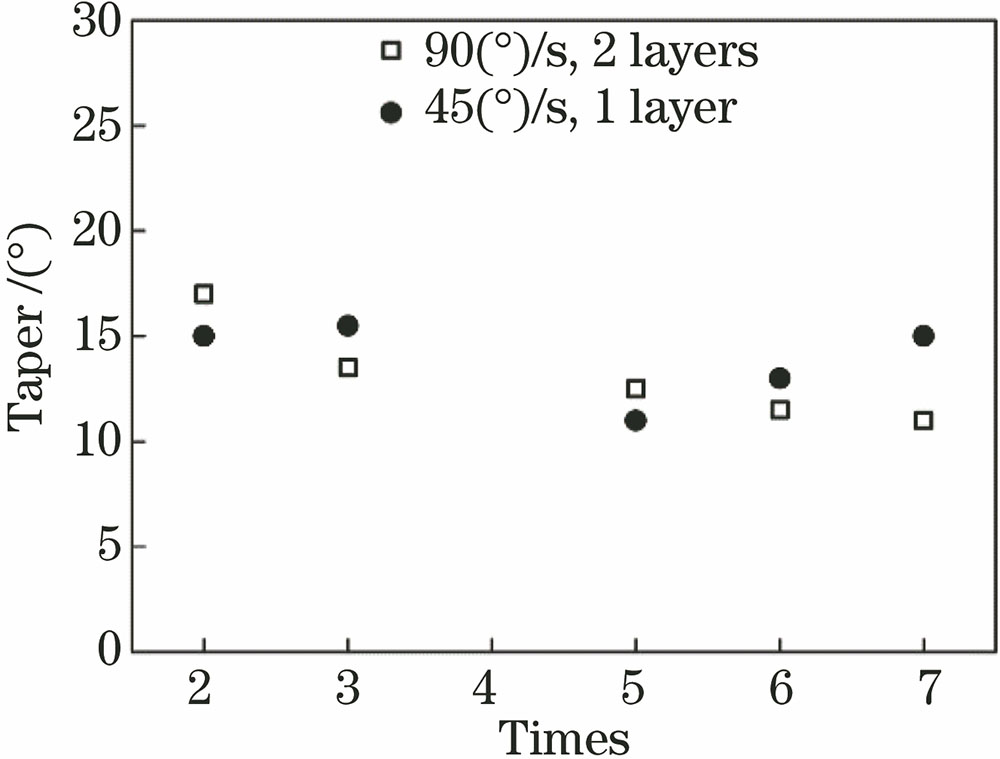

试验过程中采用低速[45(°)/s]单层旋切和高速[90(°)/s]多层旋切两种加工方式,前者共加工一次,去除了一层材料,后者则通过加工多次来去除多层材料。每一层材料的去除均通过等角速度加工一系列同心圆来进行,不同的工艺参数加工同心圆的次数不同。试验在大气环境中进行,无吹气辅助装置。试验中采用镀银铜块收集加工过程中喷射的颗粒,在扫描电子显微镜(SEM)下对其进行形貌观察与能谱分析。

3 试验结果与讨论

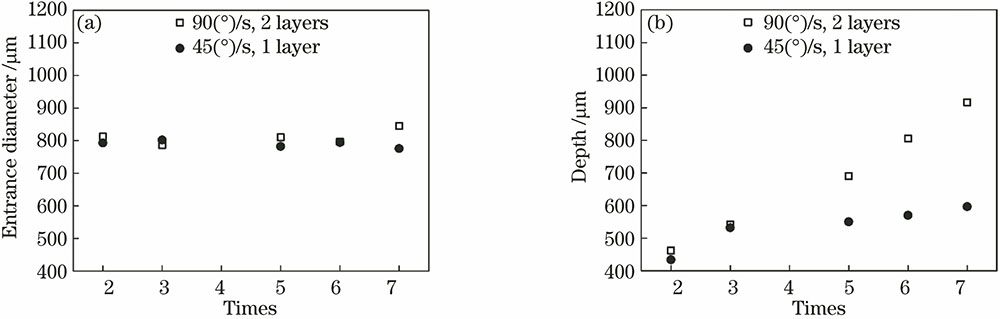

在相同的激光能量及聚焦条件下,随着每个同心圆加工次数的增加,圆孔的孔径没有发生明显变化,深度则随着加工次数的增加而加深,如

由

此外,由

图 2. 不同参数下加工得到的结果。(a)孔入口直径;(b)盲孔深度

Fig. 2. Results of trepanning with different parameters. (a) Entrance diameter; (b) depth of blind hole

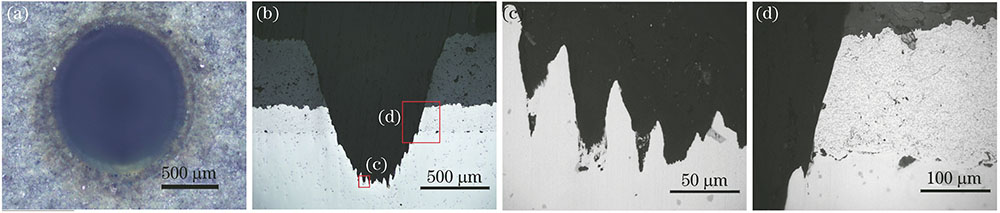

通过优化工艺参数,使用高速旋切去除热障涂层和中间连接层,并且加工过程中加大同心圆的密度,得到的加工孔如

目前对于飞秒激光加工过程中材料去除机理的相关研究表明,飞秒激光加工过程中能量传递的过程不同于普通的脉冲激光加工,加工过程中能量的传递可以用“双温模型”来描述,即激光同被照射材料之间的能量传递和后者同周边材料的热交换为两个分离的过程[21]。由于激光对材料作用的时间很短,在作用的过程中被加工材料同周边材料之间的能量传递很少,因此材料在被激光照射升温后,发生的是同周边材料热传递很少的“绝热冷却”。冷却的具体过程取决于升温后的材料所处状态在热力相图的位置。当激光能量密度较高时,被照射区域表层材料以原子蒸气的方式离开基体;当激光能量密度较低时,表层材料未形成原子蒸气,以压力破裂的方式高速脱离基体材料,而表层下的基体材料,其温度不足以产生破裂,但是进入亚稳态状态,形成气泡后破裂,其去除过程即液相爆破。飞秒激光加工过程中大部分材料都通过液相爆破的方式以蒸气和液体混合物的形式快速离开基体,其基本尺度为亚微米级甚至纳米级。受到影响的最深层材料,烧蚀并未发生,其由于受到脉冲照射的影响很小,会以相变或者应力导致层状剥落的方式反应[22-25],因此,被加工后的材料表面不会存在大量熔化后重新凝固的组织所形成的重铸层。另外,整个加工过程中材料均被激光照射,材料同周围材料热交换很少,材料的主导去除方式是一种“冷加工方式”。试验使用的飞秒激光脉冲宽度为50 fs,所引起的热影响区很小,在孔加工过程中被加工材料与周边材料的热交换不足以造成足够的热应变而产生裂纹。

图 4. 焦距为1000 mm飞秒激光旋切打孔结果。(a)孔入口图;(b)截面图;(c)入口附近孔壁界面,未发现附着残渣及重铸层;(d)在涂覆层与连接层、连接层与高温合金基体之间的连接界面均未发现裂纹拓展

Fig. 4. Machining results of hole drilled by femtosecond laser with focal length of 1000 mm. (a) Entrance; (b) cross section; (c) cross section of entrance, no spatter and recast layer found; (d) interface between ceramic and bonding layer, interface between bonding layer and metal, no crack extending found

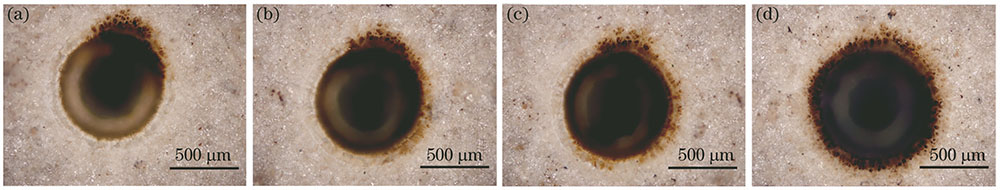

在使用低速单层去除方式去除材料时,不同的加工参数得到的结果中,孔入口的附着物形态不同,如

图 5. 低速单层旋切,不同次数加工得到的入口形貌。(a)加工3次;(b)加工5次;(c)加工6次;(d)加工7次

Fig. 5. Entrance holes under single layer trepanning with a low speed and different trepanning times. (a) 3 times; (b) 5 times; (c) 6 times; (d) 7 times

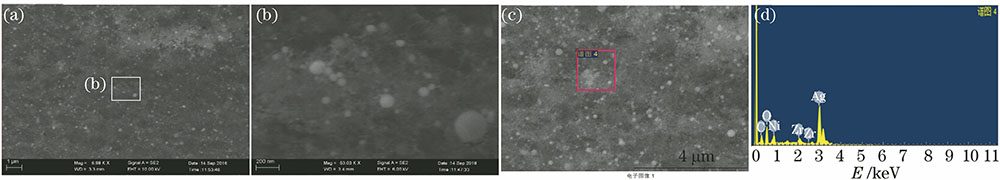

加工过程中在孔入口附近收集喷射出的颗粒,在SEM下观察,得到结果如

图 6. (a)(b)(c)收集到颗粒的SEM图;(d)所选区域颗粒和Ag基体的EDS图

Fig. 6. (a)(b)(c) SEM micrographs of particles collected during processing; (d) EDS of particles and Ag base of the chosen area

在常规的长脉冲激光加工过程中,材料的去除机制主要是材料熔化后通过液滴喷射方式离开被加工区域。液滴直径的尺度从亚微米级到百微米级,喷射速度相应从百米每秒到米每秒[26-27]。被去除材料周围由于发生热传递而熔化但是不足以形成喷射的熔融体,加工结束后重新凝固形成重铸层[28]。同时,被去除材料以高速离开材料表面,飞行过程中同基体材料发生粘连,形成附着残渣[29]。而本试验采用了飞秒激光加工技术,加工过程中造成的热影响区很小,没有形成裂纹拓展;材料去除形成的颗粒尺度更小,为亚微米或者纳米级,以喷射的方式离开材料基体,加工过程中未发生大尺度的堆积,因而未形成光镜下可见的重铸层和附着残渣。另外,颗粒喷射流离开孔进入开放环境后,快速分散并与孔入口周围发生接触,形成如

4 结论

通过飞秒激光旋切加工带涂覆层的高温合金,得到了无附着残渣、无裂纹、无光镜下可见重铸层的锥孔。相对于低速单层旋切加工而言,高速多层旋切加工具备更高的材料去除效率,但两种加工方法得到孔的锥度没有很大差别。在孔的入口发现黑色附着物,且不同加工参数下残渣的附着位置不同,随着加工次数的增加,逐步覆盖整个入口边缘部位。加工过程中在孔入口附近收集到含有镍、锆、氧等元素的纳米颗粒,证实存在纳米颗粒的喷射。相对于普通脉冲激光而言,飞秒激光加工气膜孔可以避免裂纹、重铸层、附着残渣等缺陷,得到形状精度更高的孔。

[1] 李孝堂, 侯凌云, 杨敏. 现代燃气轮机技术[M]. 北京: 航空工业出版社, 2006: 1- 4.

[2] LaneC. The development of a 2D ultrasonic array inspection for single crystal turbine blades[M]. Switzerland: Springer International Publishing, 2014: 1- 12.

[5] 朱海南, 齐歆霞. 涡轮叶片气膜孔加工技术及其发展[J]. 航空制造技术, 2011( 13): 71- 74.

ZhuHainan, QiYunxia. Development of machining technology gas holes on turbine blades[J]. Aeronautical Manufacturing Technology, 2011( 13): 71- 74.

[6] Beck T. Laser drilling in gas turbine blades[J]. Laser Technik Journal, 2011, 8(3): 40-43.

[8] 陈甲琪, 周立江. 涡轮叶片电加工孔重熔层控制及去除方法[J]. 电加工与模具, 2012( 2): 61- 62.

[10] Rickerby D S, Winstone M R. Coatings for gas turbines[J]. Materials & Manufacturing Processes, 1992, 7(4): 495-526.

[15] Das D K. McDonald J P, Yalisove S M, et al. Femtosecond pulsed laser damage characteristics of 7% Y2O3-ZrO2 thermal barrier coating[J]. Applied Physics A, 2008, 91(3): 421-428.

[17] LaskinA, LaskinV. Beam shaping to provide round and square-shaped beams in optical systems of high-power lasers[C]. SPIE, 2016, 9834: 98340B.

[27] Voisey K T, Kudesia S S. Rodden W S O, et al. Melt ejection during laser drilling of metals[J]. Materials Science and Engineering: A, 2003, 356(1): 414-424.

张学谦, 邢松龄, 刘磊, 李勇, 佟浩, 邹贵生. 带热障涂层的高温合金飞秒激光旋切打孔[J]. 中国激光, 2017, 44(1): 0102013. Zhang Xueqian, Xing Songling, Liu Lei, Li Yong, Tong Hao, Zou Guisheng. Trepanning of Supper-Alloy with Thermal Barrier Coating Using Femtosecond Laser[J]. Chinese Journal of Lasers, 2017, 44(1): 0102013.