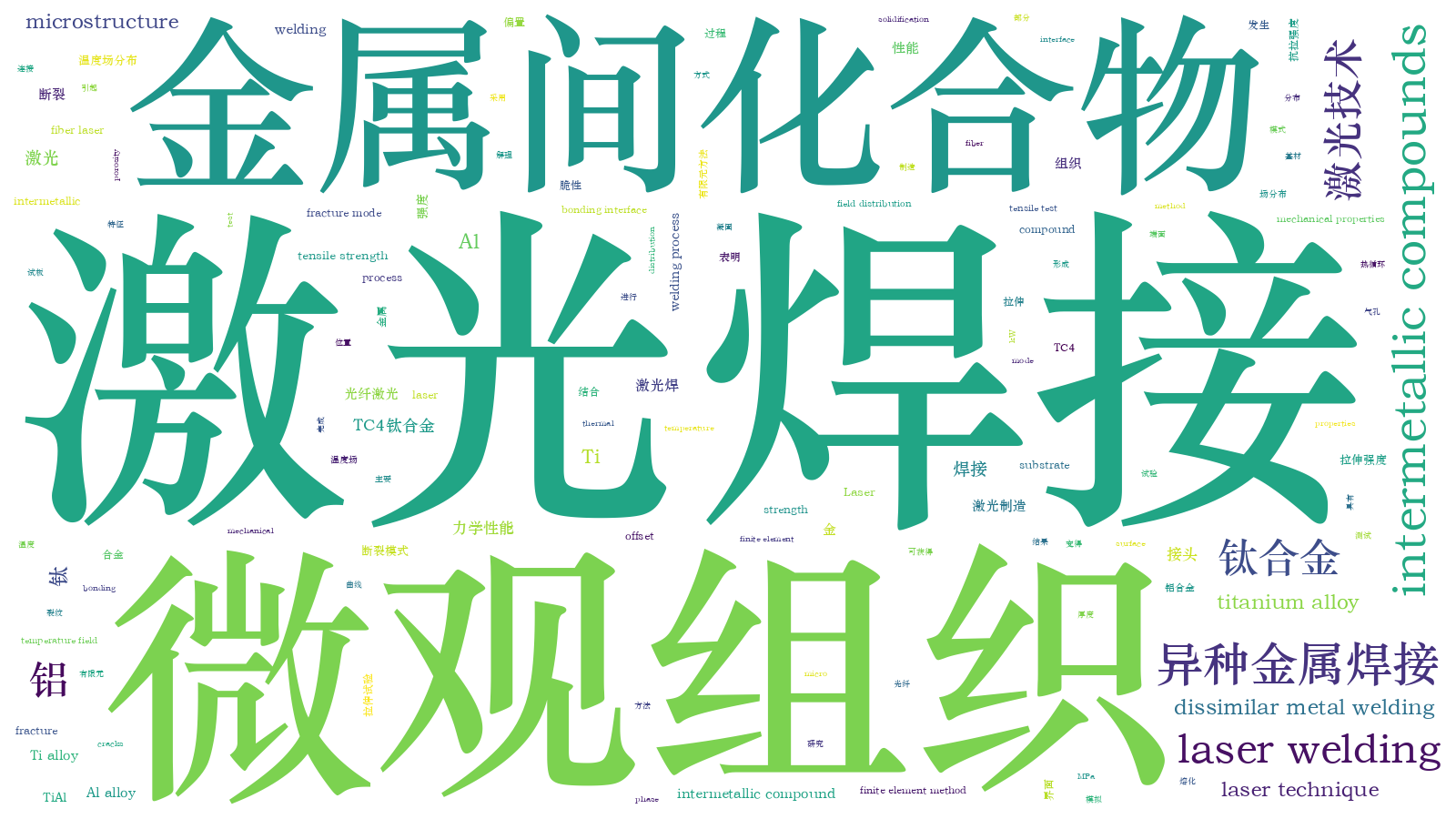

钛/铝激光焊接的微观组织及力学性能  下载: 834次

下载: 834次

1 引言

科学技术的不断进步对各类工程机械结构的性能提出了更高的要求,金属材料在结构设计与制造上面临着新的挑战,多层次、轻量化和低成本的设计与制造成为了当下材料研究的热点,然而单一结构材料在不断优化改进的同时也逐渐面临性能瓶颈。鉴于此,异种材料连接得到越来越广泛的重视[1-3]。钛和铝是目前主要的金属结构材料,其中钛合金因具有比强度高、耐腐蚀性好、抗断裂韧性高、生物相容性好等特点,在航空航天、生物医药、船舶汽车制造等领域有着广泛的应用[4-5]。但钛合金价格昂贵,切削性能差,限制了其在工业中大范围使用。通过钛和其他常用的结构金属材料如铝实现高强度的连接,可以在满足材料的刚度、耐蚀性、强韧性要求的同时拥有轻量化、切削加工难度小、塑变能力高等优势,在节约材料、合理利用资源和提高复合性能方面起到非常重要的作用。

钛/铝的复合结构具有广阔的应用前景,但是钛和铝的化学性质活泼,彼此间可形成多种复杂的金属间化合物,故其接头脆性大[6]。马志鹏等[7]研究发现,钛/铝结合界面化合物的厚度对接头性能具有显著的影响,在接头界面上部可形成三种不同形态的TiAl3金属间化合物,在接头界面下部则形成针状τ1相。在显著不同的线膨胀系数、热导率等的共同作用下,焊接后接头中的残余应力大、力学性能差,甚至会直接断裂。李洪剑[8]通过自熔钎焊和填丝熔钎焊,对异种难焊金属TA2纯钛与2024铝合金进行了电子束焊接研究,结果表明,良好的润湿有利于增强拉伸强度,金属间化合物TiAl3的形成可起到类似“钉扎”的强化效果,同时,焊缝区残余拉应力的减小将大幅增大接头的拉伸强度。Kenevisi等[9]研究了50 μm厚Sn-10Zn-3.5Bi镀层的Ti-6Al-4V和Al7075的扩散焊接,结果表明,多种金属间化合物会在结合界面位置形成,原子扩散增多,接头强度增大。

基于以上研究结果,本文开展了无添加层的钛/铝异种金属激光焊接研究。激光具有极高的能量密度,可迅速熔化待焊工件完成连接,能在保证微变形、小热影响区(HAZ)的同时精确控制熔池中钛原子的熔释行为,形成良好的钛/铝金属间化合物过渡层,提高接头性能。通过有限元模拟仿真试验,揭示了钛/铝对接试板结合界面的温度变化过程,解释了钛及铝原子的熔化行为,并通过光学及电子显微镜对结合界面的组织形态进行了进一步的观察分析。研究结果为钛/铝异种金属光纤激光焊接的后续研究提供了一定的参考。

2 试验方法

试验材料采用尺寸为100 mm×50 mm×4 mm的Ti-6Al-4V钛合金板和同尺寸6082铝合金板,Ti-6Al-4V的化学成分(质量分数)为Ti(89.12%)、Al(6.42%)、V(4.30%)、Fe(0.05%)、C(0.03%),6082铝的化学成分(质量分数)为Si(1.0%)、Fe(0.5%)、Cu(0.10%)、Mn(0.5%)、Mg(0.8%)、Cr(0.25%)、Zn(0.20%)、Ti(0.10%)、Al(余量)。试板尺寸均不开坡口,在试验前通过机械打磨待焊区周边50 mm区域,露出金属光泽,再使用280#、400#、600#砂纸顺次打磨,去除表面氧化膜,之后使用丙酮清洗。

采用3 kW光纤激光器开展试验,焊接结构的示意图如

焊接完成后,取接头横截面位置采样表征,试样经打磨、抛光、分步腐蚀。Ti-6Al-4V钛合金的腐蚀液为kroll腐蚀剂,6082铝合金的腐蚀液为NaOH溶液,其配比为10 g NaOH和90 mL蒸馏水,溶液温度为60 ℃。采用光学显微镜(Vrre.A1型,Zeiss公司,德国),共聚焦三维轮廓测量仪(SM-1000型,ThinkFocus公司,中国),场发射扫描电子显微镜(SEM,FEI公司, Quanta 250F,美国)和能谱仪(EDS, X-MaxN型,Oxford Instrument公司,英国)对接头的微观形貌、组织、成分和断口进行观测,用于轮廓测量仪测试的表面用W2金刚石研磨膏抛光20 min。通过X射线衍射仪(XRD,D8型,Bruker公司,德国)进行物相分析,利用MDI Jade 6.0软件对数据结果进行分析标定。利用万能试验机(SANS CMT 5105型,MTS公司,美国)进行力学性能试验,拉伸速率设置为3 mm·min-1,测试在常温下进行。

激光焊接是一个热源高度集中的作用过程,也是典型的不稳定瞬态热传导过程,采用有限元方法(FEM)模拟焊接的温度场分布和热循环有助于研究激光的热作用过程[10]。

图 1. Ti-6Al-4V合金和6082 Al合金的激光焊接。(a)示意图;(b)焊缝成形

Fig. 1. Laser welding of Ti-6Al-4V alloy and 6082 Al alloy. (a) Schematic; (b) weld formation

式中

双椭球热源模型能够很好地反映焊接时热源中心前部区域温度梯度大、后部区域温度梯度小的特征,其对应的热源分布模型如

图 2. 激光热源。(a)激光功率密度分布;(b)模拟热源模型

Fig. 2. Laser heat-source. (a) Laser power density distribution; (b) heat-source model for simulation

表 1. 双椭球热源模型的参数设置

Table 1. Parameter setting for double-ellipsoid heat-source model

|

3 试验结果及讨论

3.1 有限元模拟及宏观特征

依据焊接工艺参数对模拟过程进行设定,可得

随着热载荷向前移动,完成焊接的区域温度快速降低,等温曲线在对接截面的中心部分及试板表面呈扇形分布。每一区域的温度受前一热过程影响,热量持续累积,因此形成向外扩展并具有不同梯度的扇形温度场。通过该过程模拟,可得

图 3. 温度场云图及监控点热循环温度曲线。(a)激光偏置铝侧焊接时钛侧的界面温度分布;(b)焊接熔池温度分布;(c)横截面温度分布;(d)热循环温度曲线

Fig. 3. Temperature field cloud maps and thermal cycling temperature curves at monitoring points. (a) Temperature distribution at interface for laser offset welding on Al sheet; (b) temperature distribution of welding pool; (c) cross-sectional temperature distribution; (d) thermal cycling temperature curves

钛/铝激光焊接的表面成形图如

图 4. Ti-6Al-4V合金和6082 Al合金结合界面的二维表面图

Fig. 4. 2D surface map of bonding interface of Ti-6Al-4V alloy and 6082 Al alloy

图 5. Ti-6Al-4V合金和6082 Al合金结合界面的三维表面形貌。(a)原始形貌;(b)中值除噪后的结果

Fig. 5. 3D surface profile of bonding interface of Ti-6Al-4V alloy and 6082 Al alloy. (a) Original profile; (b) result after median denoising

3.2 微观组织及元素分布

为了进一步观察和分析钛/铝结合界面前沿的金属间化合物薄层,采用SEM对该区域进行高倍放大,同时结合能谱扫描对元素及其分布进行标定,

图 6. 钛/铝激光焊接头的显微图。(a)铝侧BM及HAZ;(b)焊缝区;(c)近钛侧焊缝区;(d)钛/铝结合界面及金属间化合物层

Fig. 6. Micrographs of laser welded Ti/Al joints. (a) Al BM and HAZ; (b) weld zone; (c) weld zone near Ti side; (d) Ti/Al bonding interface and intermetallic compound layer layer

线扫描位置如

图 7. 结合界面的电子扫描图及能谱线扫描图。(a)钛/铝金属间化合物层;(b)各主要成分的扫描能谱线

Fig. 7. SEM image and EDS results of bonding interface. (a) Ti/Al intermetallic compound; (b) scan energy spectral lines of all main components

图 8. 钛/铝结合界面能谱扫描的元素分布图。(a)结合界面扫描电镜图;(b)能谱扫描分层图像;(c) Ti元素分布图;(d) Al元素分布图;(e) V元素分布图

Fig. 8. Element distribution maps at Ti/Al bonding interface by EDS scan. (a) SEM image of bonding interface; (b) layered image by EDS scan; (c) distribution map of Ti element; (d) distribution map of Al element; (e) distribution map of V element

图 10. XRD分析结果及拉伸强度测试结果。(a) XRD数据;(b)拉伸强度测试结果

Fig. 10. XRD and tensile strength test results. (a) XRD data; (b) tensile strength test results

3.3 力学性能及断裂行为分析

图 11. 断口及表面能谱。(a)断口形貌;(b)表面能谱测试结果

Fig. 11. Fractures and surface energy spectra. (a) Fracture morphology; (b) test results of surface energy spectra

4 结论

采用光纤激光偏置铝侧焊接的方式,完成了TC4钛合金和6082铝合金的连接。测试了接头的宏微观组织及力学性能特征,通过有限元方法对接头的温度场分布及钛/铝结合界面的热循环曲线进行了模拟,并进行了拉伸试验,得到如下结论。

1) 钛/铝激光偏置焊接具有较好的焊缝成形,无微裂纹及气孔产生,接头的抗拉强度最高为153 MPa,可达铝合金基材强度的72.9%。

2) 铝侧一定偏置的激光焊接会引起部分钛基材熔化,钛原子进入熔池可形成多种金属间化合物相。在钛/铝结合界面处形成了宽度约为15 μm的钛/铝金属间化合物层,化合物相从钛侧向焊缝区依次可能为Ti3Al、TiAl、TiAl3,其中主要化合物相为TiAl3。

3) 激光偏置铝侧焊接的钛/铝接头对于偏置距离具有一定的敏感性,其合适的偏置设置范围为0.6~1.5 mm。

4) 钛/铝接头的断口表现为脆性解理断裂,断裂面平整,断裂主要发生在钛/铝结合界面处,即金属间化合物形成位置,断裂表面的主要相为TiAl、TiAl3相。

[1] 周学凯, 米高阳, 刘森, 等. 304不锈钢/T2紫铜超薄板激光搭接焊[J]. 中国激光, 2017, 44(8): 0802006.

[2] 李春玲, 樊丁, 于晓全, 等. 铝/镀锌钢电弧辅助激光涂粉填丝熔钎焊方法[J]. 中国激光, 2016, 43(7): 0702007.

[3] 檀财旺, 黄煜华, 陈波, 等. 镁/钛激光熔钎焊界面微观结构与元素热力学行为分析[J]. 中国激光, 2016, 43(3): 0303009.

[7] 马志鹏, 于心泷, 孟庆武. 钛/铝异种合金电弧熔钎焊接接头的组织与断裂行为[J]. 中国有色金属学报, 2015, 25(11): 3067-3076.

[8] 李洪剑. 基于空间电子束热源的TA2纯钛/2024铝合金熔钎焊工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 17- 55.

Li HJ. Process and mechanism research of welding-brazing TA2 pure titanium to 2024 aluminum alloy joint based on space electron beam heat source[D]. Harbin: Harbin Institute of Technology, 2016: 17- 55.

[9] Kenevisi M S. Mousavi Khoie S M. A study on the effect of bonding time on the properties of Al7075 to Ti-6Al-4V diffusion bonded joint[J]. Materials Letters, 2012, 76(6): 144-146.

[11] 李兴霞, 王红玉, 张建勋. TC4钛合金激光焊缝形貌与残余应力数值分析[J]. 焊接学报, 2013, 34(12): 79-82.

[12] 陈树海, 李俐群, 陈彦宾. 铝/钛异种合金激光熔钎焊接头界面特性[J]. 中国有色金属学报, 2008, 18(6): 991-996.

[13] 陈树海, 李俐群, 陈彦宾. 矩形光斑钛/铝异种合金激光熔钎焊[J]. 中国激光, 2008, 35(12): 2036-2041.

郭顺, 彭勇, 朱军, 高琼, 周琦, 崔崇. 钛/铝激光焊接的微观组织及力学性能[J]. 中国激光, 2018, 45(11): 1102010. Guo Shun, Peng Yong, Zhu Jun, Gao Qiong, Zhou Qi, Cui Chong. Microstructure and Mechanical Properties of Laser Welded Ti/Al Alloys[J]. Chinese Journal of Lasers, 2018, 45(11): 1102010.