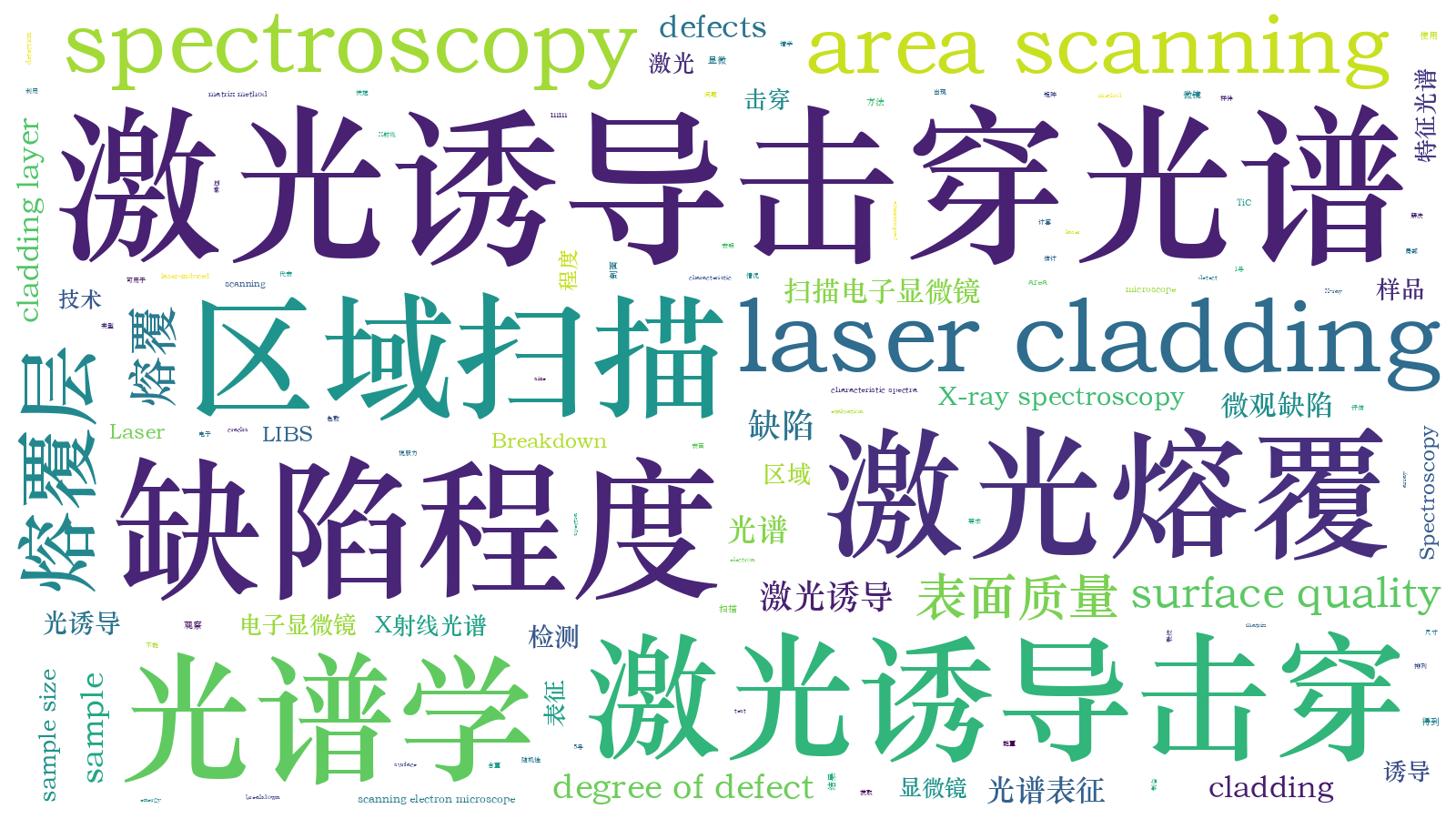

激光诱导击穿光谱表征熔覆层缺陷程度  下载: 878次

下载: 878次

1 引言

激光诱导击穿光谱(LIBS)技术是通过脉冲激光激发样品生成等离子体,并通过分析其特征光谱来进行定性和定量分析的一项元素分析技术[1-3]。LIBS技术已被用于各种样品的分析,包括固体[4-5]、液体[6-9]、气体[10]。

LIBS分析技术具有很强的分析能力。激光熔覆技术是一种绿色的、节约成本的先进表面增材技术。它是一种通过将粉末材料沉积在基体表面,来实现涂层和基体材料间的冶金结合,进而获得性能优异的熔覆层的技术[11],但是在熔覆过程中会出现不同的熔覆层缺陷。熔覆层缺陷是指在熔覆过程中由技术本身壁垒以及粉末物理化学性能等导致的熔覆层裂纹、气泡、上下分层,以及性能不均等缺陷。熔覆层缺陷按尺寸可分为宏观缺陷、微观缺陷和超显微缺陷。宏观缺陷肉眼可观察,包括熔覆层表面成型缺陷以及随机切片的剖面缺陷。微观缺陷以及超显微缺陷则包括气泡、裂纹、孔洞及熔覆层中未来得及熔化的破碎颗粒,常需要利用一些精密设备例如显微镜、扫描电子显微镜(SEM)等才能检测得到。使用这些设备固然能准确地观察裂纹的形状、位置,但是这些技术存在一些较为明显的问题:1)缺陷检测说服力较低。以一单道熔覆层(长20 mm、剖面面积约为7 mm2、体积约为140 mm3)为例,目前检测缺陷或者测试性能常观察一片剖面的组织形貌、缺陷以及性能。但是局部区域是否代表整个熔覆层,如果一个局部区域里没有缺陷,是否代表熔覆层中所有区域就一定是致密无缺陷的?2)检测区域小。使用显微镜、扫描电镜等确实能够清晰地观察熔覆层的组织及缺陷,但是检测区域小,对样品尺寸要求高。对于第一条,局部区域的检测难以代表熔覆层所有的状态,而目前国内外关于大面积熔覆层表面缺陷检测的研究较少。陈远鹏等[12]针对金属合金增材制造提出一种基于LIBS技术的实时相变监测方法,这种方法是通过实时监控激光熔覆过程中的物相变化来控制成型后熔覆层的物相组成以及工艺参数,进而通过物相组成来控制缺陷产生。Varela等[13]利用LIBS 技术得到激光熔覆层分析结果,并结合能量色散X射线光谱(EDX)技术为激光熔覆层分析提供了金属合金基体中碳化钨的化学组成。Lednev等[14]采用LIBS和EDX技术对多层碳化钨耐磨涂层进行了分析。但目前的研究都未针对大面积熔覆层提出一种有效的检测手段。本文即是利用LIBS技术针对大面积熔覆层表面缺陷检测这一难题提出方法。

2 实验

2.1 样件熔覆

将Ni35合金粉末(

表 1. Ni35合金粉末元素成分和含量

Table 1. Elemental composition and content of Ni35 alloy powder

|

表 2. TiC粉末元素成分和含量

Table 2. Element composition and content of TiC powder

|

表 3. 45钢板元素成分和含量

Table 3. Element composition and content of 45 steel plate

|

表 4. 熔覆工艺参数

Table 4. Cladding process parameters

|

熔覆的样件如

图 1. 激光熔覆样件。(a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

Fig. 1. Laser cladding samples. (a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC;(d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

图 2. 机械加工处理后的样件。 (a) 100%Ni35; (b) 97%Ni35+3%TiC;(c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

Fig. 2. Samples after machining. (a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC;(d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

2.2 LIBS实验装置

LIBS实验装置如

在上述的实验条件下,于5块经相同工艺处理的不同复合粉末比例的熔覆层上(编号分别为1、2、3、4和5)选取21 mm(X)×4.2 mm(Y)的区域进行面扫描分析,X、Y 两个方向的步进距离均为600 μm,每块样品采集288个数据点,每个数据点处采集50个光谱后取平均,并将这些数据点的数据按顺序排列成像素格的形式,再利用 Origin 软件绘制二维强度等高线图和激发点顺序强度图。

3 分析与讨论

相关研究[15-17]表明,利用LIBS技术检测到的异常信号与钢中夹杂物MnS存在相关性,通过对异常信号的统计可以实现夹杂物的定量表征。基于此,本文尝试利用LIBS技术定性表征熔覆层缺陷。不同于表征MnS夹杂物,熔覆层的缺陷是一种立体的结构,如

图 4. 熔覆层典型缺陷示意图。(a)气泡;(b)粉末团聚未溶解;(c)裂纹;(d)裂纹、粉末未溶解、气泡

Fig. 4. Schematics of typical defects of the cladding layer. (a) Bubble; (b) powder agglomeration undissolved; (c) crack; (d) crack, powder agglomeration undissolved, bubble

表 6. 样品Fe元素的偏离正态系数

Table 6. Deviation from normal coefficient of Fe element in sample

|

表 7. 样品Ni元素的偏离正态系数

Table 7. Deviation from normal coefficient of Ni element in samples

|

表 5. 熔覆层硬度测试结果

Table 5. Hardness test results of cladding layers

|

提取FeⅠ 297.109 nm的特征谱线绘制信号强度的二维等高线图,如

图 5. FeⅠ 297.109 nm元素信号强度二维强度等高线图。(a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

Fig. 5. Two-dimensional intensity contour map of FeⅠ 297.109 nm signal intensity. (a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

对比样件的宏观形貌和信号强度二维分布图可以发现缺陷以外的区域同样也存在着异常信号。在本次实验中提取的是Fe I 297.109 nm谱线,不同于检测钢中夹杂物MnS。钢铁夹杂物中Mn与S元素是个别的存在,存在夹杂物的区域其强度远高于其他不存在夹杂物的区域,故而可以明显判断夹杂物的位置、尺寸。而Fe元素普遍存在于熔覆层表面,但是熔覆技术的缺点导致了部分区域会存在某几种元素的聚集、第二相析出、氧化情况,即熔覆层微区元素分布不均匀。

第二相析出能够达到强化熔覆层的目的。析出相的颗粒细小且弥散分布,则熔覆层的强度和硬度可得到增强;若析出颗粒尺寸粗大则会恶化材料性能。本研究中使用TiC与Ni35混合粉末熔覆于45钢基体。在激光熔覆的过程中存在第二相析出,但是第二相析出这一部分含量较少,其原因在于TiC的含量较少,最高只有12%,且其他粉末材料中的C含量(包括基体中C含量)极少,成分含量可见

针对这一点,对熔覆层硬度进行多次测试,结果如

在熔覆层性能研究的过程中,第二相析出问题对于熔覆层的影响小于熔覆层裂纹、气泡所造成的影响。但在实际应用中,熔覆层内部微观组织结构的微粒或者晶粒析出会影响熔覆层的质量。且在一些高精度需求的领域中,这些第二相析出会影响熔覆层的性能,故而本文将这类问题也归类于熔覆层缺陷。这类缺陷肉眼不可见,传统检测手段较为复杂难检,但是其对熔覆层的影响却是实际存在的。

文献[ 15-17]提出了利用光谱信号偏离正态分布的程度与钢表面洁净度的关联性,对不同洁净度的钢进行定量分级,此方法是以正态系数作为评价依据来对钢表面洁净度进行评判分级的。钢表面洁净度的计算式为

式中:s为全部数据的标准偏差,M为全部数据的平均值,A为全部数据的中位数。当数据为正态分布时,M与A数值相同,则x为零;反之,偏离正态分布时x值越大,偏离程度越大。即夹杂物所引起的异常信号越少,材料越纯净。本文尝试将这一理论引入对熔覆层表面缺陷的评定中。

根据(1)式计算得到的偏离正态系数结果如

从直观的角度可以发现,

将5块样件测试点的信号强度按序号进行排列,如

图 6. 样品采样点FeⅠ 297.109 nm的激发信号强度图。(a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

Fig. 6. Intensity diagrams of excitation signal of FeⅠ 297.109 nm at the sampling points. (a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

计算所得的样品强度标准偏差排序为4>5>2>1>3,4、5两样件波动最大,3和1波动最小,说明标准差越大,缺陷程度越高。与文献[

15-17]的结果不同的原因在于熔覆层的缺陷情况有所不同,有的是裂纹气泡等,有的是元素聚集等问题,因此所导致的信号异常的情况不同。

缺陷种类较多且缺陷中含有的元素种类较多,并且同一元素在不同缺陷、不同位置的含量也不同,故而为了证明特征谱线检测熔覆层瑕疵的普适性以及可行性,本研究又从所有数据中提取Ni I 301.200 nm元素谱线进行分析。

Ni元素信号强度的二维分布图如

图 7. Ni I 301.200 nm元素信号强度二维分布图。(a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

Fig. 7. Two-dimensional distribution of signal intensity of Ni I 301.200 nm. (a) 100%Ni35; (b) 97%Ni35+3%TiC;(c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

图 8. Ni I 301.200 nm激发点顺序强度图。(a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

Fig. 8. Firing point sequence intensity maps of Ni I 301.200 nm. (a) 100%Ni35; (b) 97%Ni35+3%TiC; (c) 94%Ni35+6%TiC; (d) 91%Ni35+9%TiC; (e) 88%Ni35+12%TiC

通过二维强度图计算的偏离正态系数的结果以及标准差结果可用于对熔覆层缺陷度的比较及分析。下一步需要提高分级精准度。1)可通过提高设备本身精度来提高分级精准度;2)虽然不同元素在熔覆层表面聚集的程度不同,但基于熔覆层的主体元素即质量分数大于85%以上的元素建立的二维图、计算的偏离正态系数以及标准差的结果的可信度较高,可用于提高分级精准度。

4 结论

通过计算偏离正态系数以及标准差来计算熔覆层表面缺陷度的方法是可行的,研究得到样品4缺陷最多,1与5适中,2和3最少。研究中发现:对于缺陷程度较为近似的样件,根据不同元素谱线得到的结果有略微不同,但是缺陷程度差异明显的时候,所得到的结果是相近的。这种手段的优点在于数据处理简单,且在对分析要求不是太严格的情况下,是可以快速表征熔覆层表面缺陷的。尤其是LIBS系统对样品尺寸、工作条件要求较低,用所提方法对大面积熔覆层表面缺陷进行快检是一种极具潜力的手段。后期可通过机械自动化以及算法等研究提升检测精度、速度,潜力巨大。但同时尚有需要研究的问题,通过这种方法建立得到的结果暂时只能确定缺陷的位置和形状,即只能了解到熔覆层表面在什么位置有缺陷,而缺陷引起的原因以及通过信号分离不同缺陷还有待研究。根据不同缺陷引起的信号不同对缺陷进行归类计算,可以大大提高偏离正态系数计算结果的精度,同时在表征缺陷的情况下可定量定性地分析不同缺陷的情况,对于熔覆层评估能起到更多的帮助。

[1] Miziolek AW, PalleschiV, SchechterI. Laser induced breakdown spectroscopy[M]. USA: Cambridge University Press, 2006.

[2] Cremers DA, Radziemski LJ. Handbook of laser-induced breakdown spectroscopy[M]. Chichester, UK: John Wiley & Sons, Ltd., 2006.

[3] Singh JP, Thakur SN. Laser-induced breakdown spectroscopy[M]. Amsterdam: Elsevier, 2007.

[4] 陈兴龙, 董凤忠, 王琦, 等. 自由定标激光诱导击穿光谱技术在炉渣成分定量分析中的应用[J]. 光谱学与光谱分析, 2011, 31(12): 3289-3293.

[5] 高军, 刘英, 张勇. 激光诱导击穿光谱自由定标法分析钛合金中主量元素[J]. 分析试验室, 2016, 35(10): 1222-1226.

Gao J, Liu Y, Zhang Y. Analysis of major elements concentration in titanium alloy using calibration-free laser-induced breakdown spectroscopy[J]. Chinese Journal of Analysis Laboratory, 2016, 35(10): 1222-1226.

[6] 刘立新, 孙罗庚, 李梦珠, 等. 基于生物地理学优化算法的水体重金属激光诱导击穿光谱定量分析[J]. 激光与光电子学进展, 2018, 55(9): 093005.

[7] 郑培超, 李倩雨, 王金梅, 等. 螯合树脂富集辅助激光诱导击穿光谱检测水体中的Cu元素和Mn元素[J]. 中国激光, 2019, 46(8): 0811001.

[8] 郑培超, 谭癸宁, 王金梅, 等. 基底辅助激光诱导击穿光谱技术检测润滑油中的金属元素[J]. 中国激光, 2019, 46(7): 0711002.

[9] 李文平, 周卫东. 溶液中Ba元素的水下单脉冲与正交双脉冲LIBS的比较研究[J]. 中国激光, 2019, 46(9): 0911003.

[10] 杨文斌, 李斌成, 韩艳玲, 等. 激光诱导击穿光谱技术定量分析氩气和氮气中的痕量氧含量[J]. 中国激光, 2017, 44(10): 1011001.

[11] 刘新乾, 周后明, 赵振宇, 等. TiB2含量对激光熔覆钴基涂层组织和性能的影响[J]. 金属热处理, 2018, 43(10): 168-172.

Liu X Q, Zhou H M, Zhao Z Y, et al. Effect of TiB2 content on microstructure and properties of laser clad Co-based coating[J]. Heat Treatment of Metals, 2018, 43(10): 168-172.

[12] 陈远鹏, 宋立军. 基于LIBS的Ni-Al与Ni-Fe合金相变实时监测研究[J]. 应用激光, 2018, 38(4): 637-643.

[13] Varela J A, Amado J M, Tobar M J, et al. Characterization of hard coatings produced by laser cladding using laser-induced breakdown spectroscopy technique[J]. Applied Surface Science, 2015, 336: 396-400.

[14] Lednev V N, Sdvizhenskii P A, Filippov M N, et al. Elemental profiling of laser cladded multilayer coatings by laser induced breakdown spectroscopy and energy dispersive X-ray spectroscopy[J]. Applied Surface Science, 2017, 416: 302-307.

[15] 杨春. 钢中MnS夹杂物的激光诱导击穿光谱统计表征[D]. 北京: 清华大学, 2017.

YangC. Statistical characterization of MnS inclusion in steel by laser-induced breakdown spectroscopy[D]. Beijing: Tsinghua University, 2017.

[16] 杨春, 贾云海, 陈吉文, 等. 激光诱导击穿光谱法对钢中夹杂物类型的表征[J]. 分析化学, 2014, 42(11): 1623-1628.

Yang C, Jia Y H, Chen J W, et al. Characterization of inclusion type in steel by laser-induced breakdown spectroscopy[J]. Chinese Journal of Analytical Chemistry, 2014, 42(11): 1623-1628.

[17] Kuss H M, Mittelstaedt H, Mueller G. Inclusion mapping and estimation of inclusion contents in ferrous materials by fast scanning laser-induced optical emission spectrometry[J]. Journal of Analytical Atomic Spectrometry, 2005, 20(8): 730-735.

雷鹏达, 付洪波, 易定容, 杨金伟, 孔令华. 激光诱导击穿光谱表征熔覆层缺陷程度[J]. 中国激光, 2020, 47(4): 0411001. Lei Pengda, Fu Hongbo, Yi Dingrong, Yang Jinwei, Kong Linghua. Characterization of Cladding Defects via Laser-Induced Breakdown Spectroscopy[J]. Chinese Journal of Lasers, 2020, 47(4): 0411001.