基于自准直仪的测角传感器实时在位校准方法  下载: 999次

下载: 999次

1 引言

测角传感器在机械制造、测试计量和精密仪器等领域具有广泛的应用,测角传感器的技术和性能体现了国家科技水平,测角传感器的性能是由测角精度决定的,所以需要采用适当的方法提升测角精度。

扩大光栅盘的尺寸、增加读数头个数和误差补偿是提高测角传感器测角精度的常用办法[1]。扩大光栅盘的尺寸会增大体积重量,即会降低旋转设备的可靠性和便携性,提高成本,这会严重影响系统性能和产品质量[2];而增加读数头个数会受到相邻读数头最小间距的限制;误差补偿方法是应用较广泛的提高测角精度的方法[3]。德国联邦物理研究院提出了一种Ernst补偿模型,在特定装置上利用全自动模式对角度值进行检定,系统的测量不确定度为±0.01″[4]。英国国家物理实验室(NPL)利用精度较高的机械系统与采集系统实现了系统误差补偿,在0°~360°范围内的测量不确定度为0.05″;但设备成本较高,结构复杂,较难在工程现场使用[5]。Masuda等[6]提出了一种测角传感器自动校准系统,这套系统包括6个读数头,能够实现系统校准,但是系统的安装较复杂,6个读数头的间距必须相等,被校准系统的误差组成中不能含有偶次项误差。北京航空航天大学对实际测量曲线与理想测量曲线进行了差分处理,并进行了傅里叶分析与最小二乘法处理,利用精密匀速转台实现了单读数头误差补偿,其原始误差为±100″,标定后精度达到±10″[7]。这种校准方法简单,且可操作性强,但是其对转台工作过程中的稳定性要求较高。中国计量科学研究院提出了一种基于等分平均原理的校准方法,在圆光栅上均匀分布8个读数头,测角精度为0.03″。该系统对刻划误差和安装要求较高,能在实验室作为基准装置使用,但在工程应用中不易实现[8]。

本文基于圆周封闭原则和傅里叶级数的性质,详细推导和分析校准原理。通过实时获取光栅刻线的理想位置和实际位置的偏差,获得校准曲线。提出一种实时在位校准方法,可对一定的随机误差和随时间变化的系统误差进行校准。实验结果表明,该校准方法能有效抑制测角误差,校准效果优于谐波补偿方法,校准效率高并具有很好的重复性,可为研制更高精度测角传感器提供理论基础。

2 测角传感器工作原理

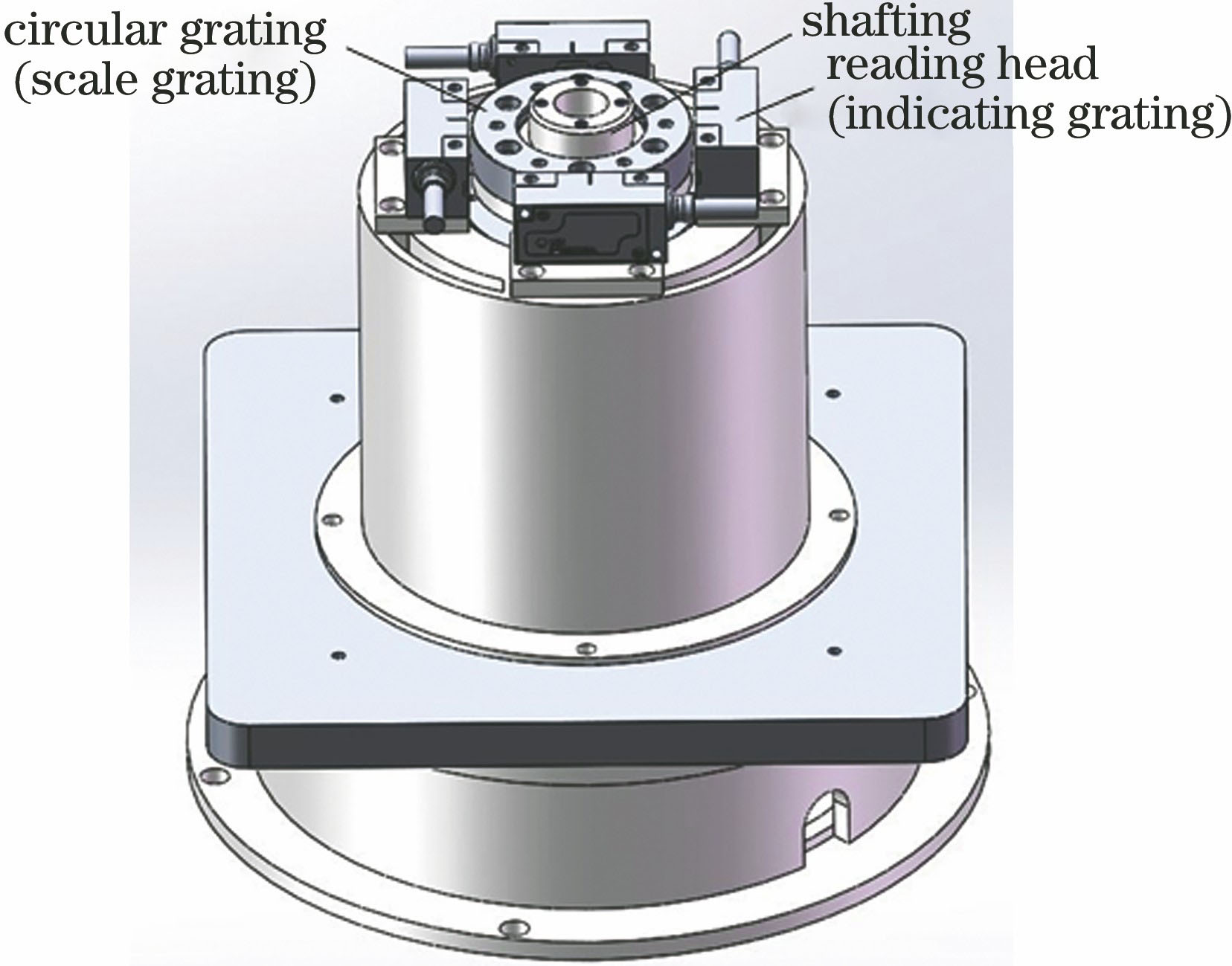

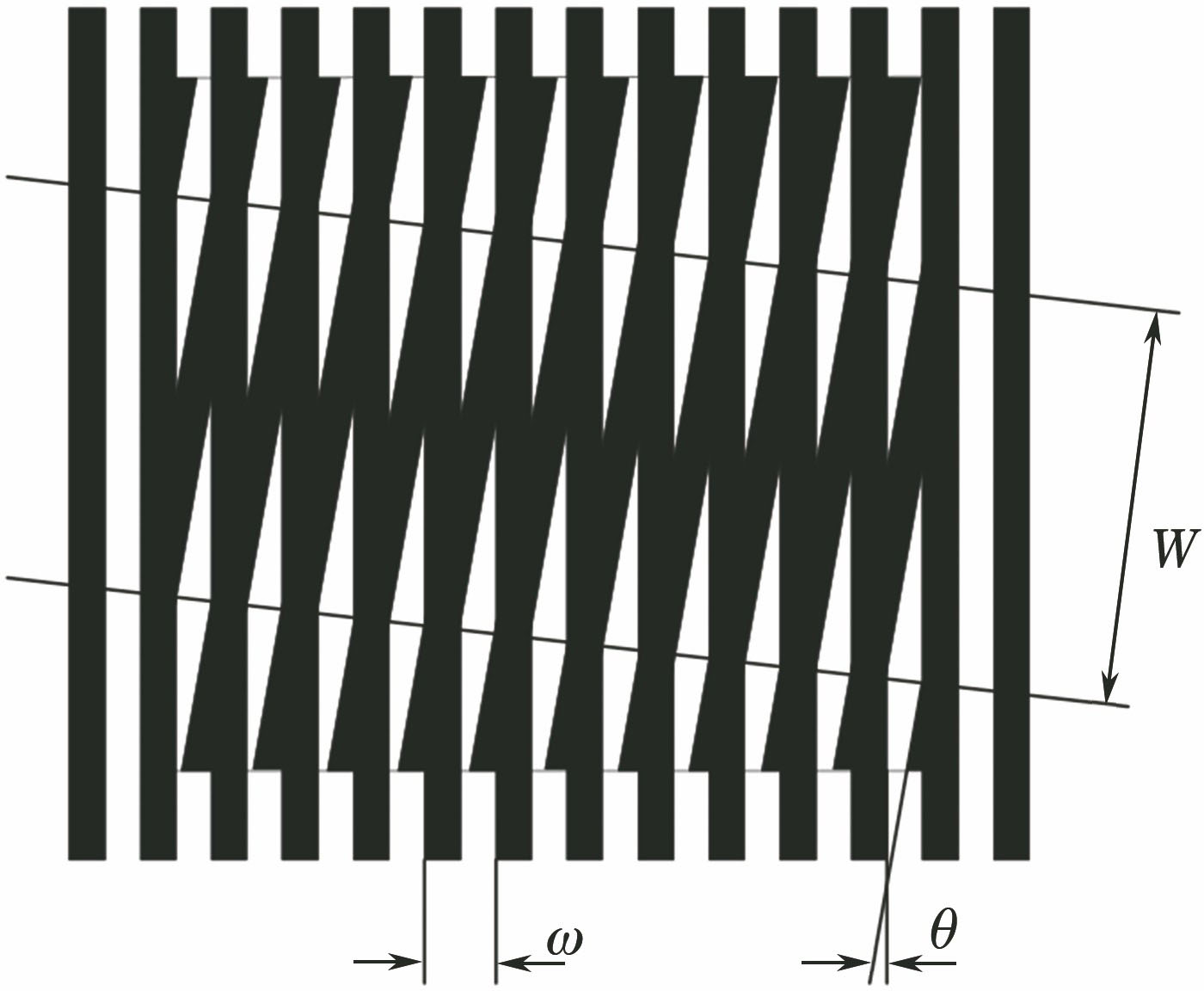

标尺光栅与指示光栅共同构成测角传感器,

由于叠栅条纹宽度

式中:

如果圆光栅半径为

3 测角误差分析

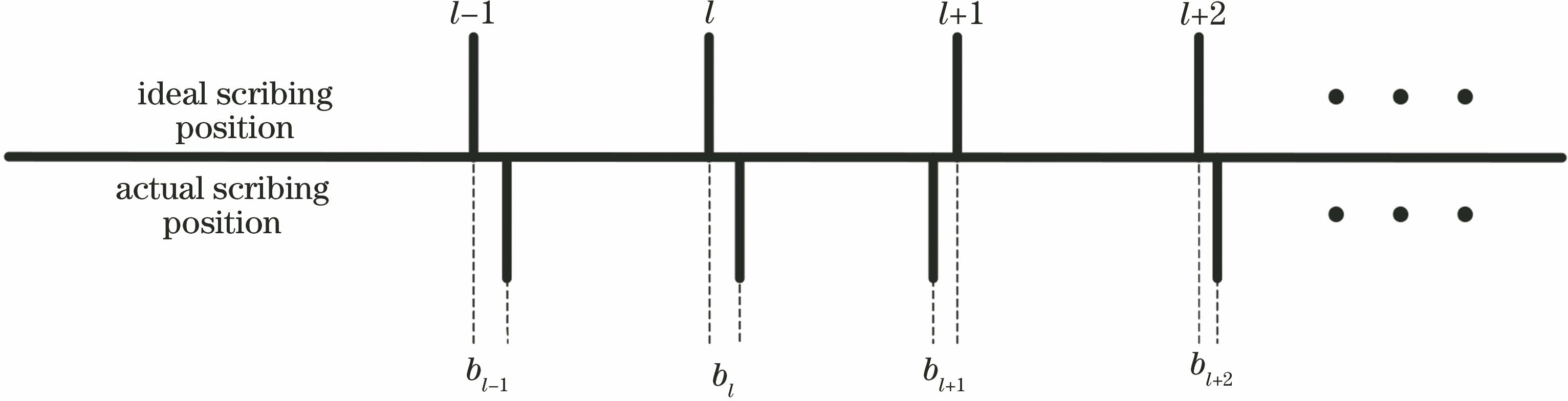

测角系统中不同误差的表现形式不同,且性质不同,为了提高测角系统的测量精度,需要对测角系统的误差进行有针对性的补偿。在刻划圆光栅环上的栅线时,实际栅线位置与理想栅线位置存在偏差,即刻划误差[10]。作为引起读数头误差因素中最为关键的一项,光电信号误差的本质为在插值操作中信号的非正交、不等幅和直流电平漂移所产生的非线性误差[11]。假设两路信号的幅度是

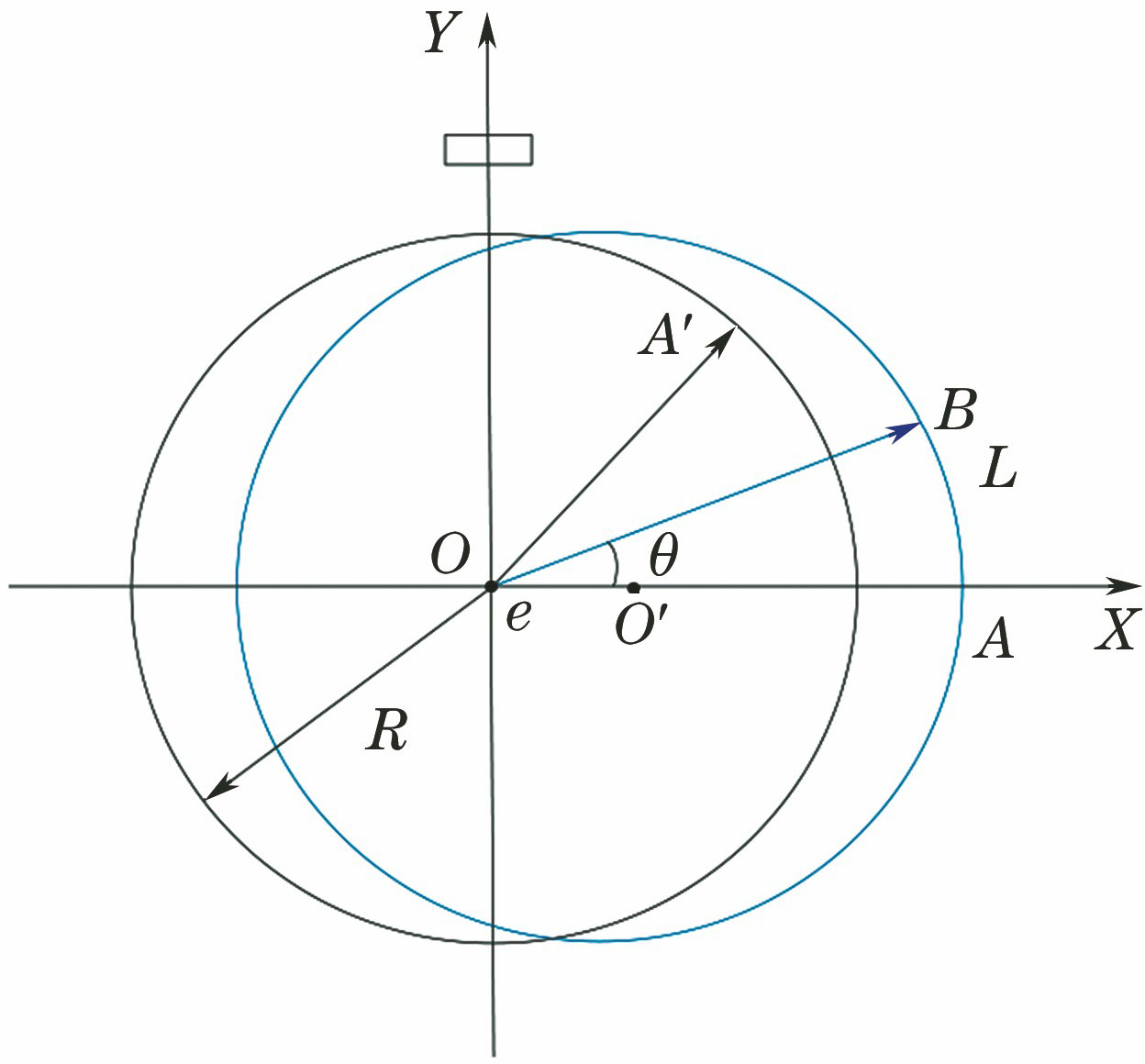

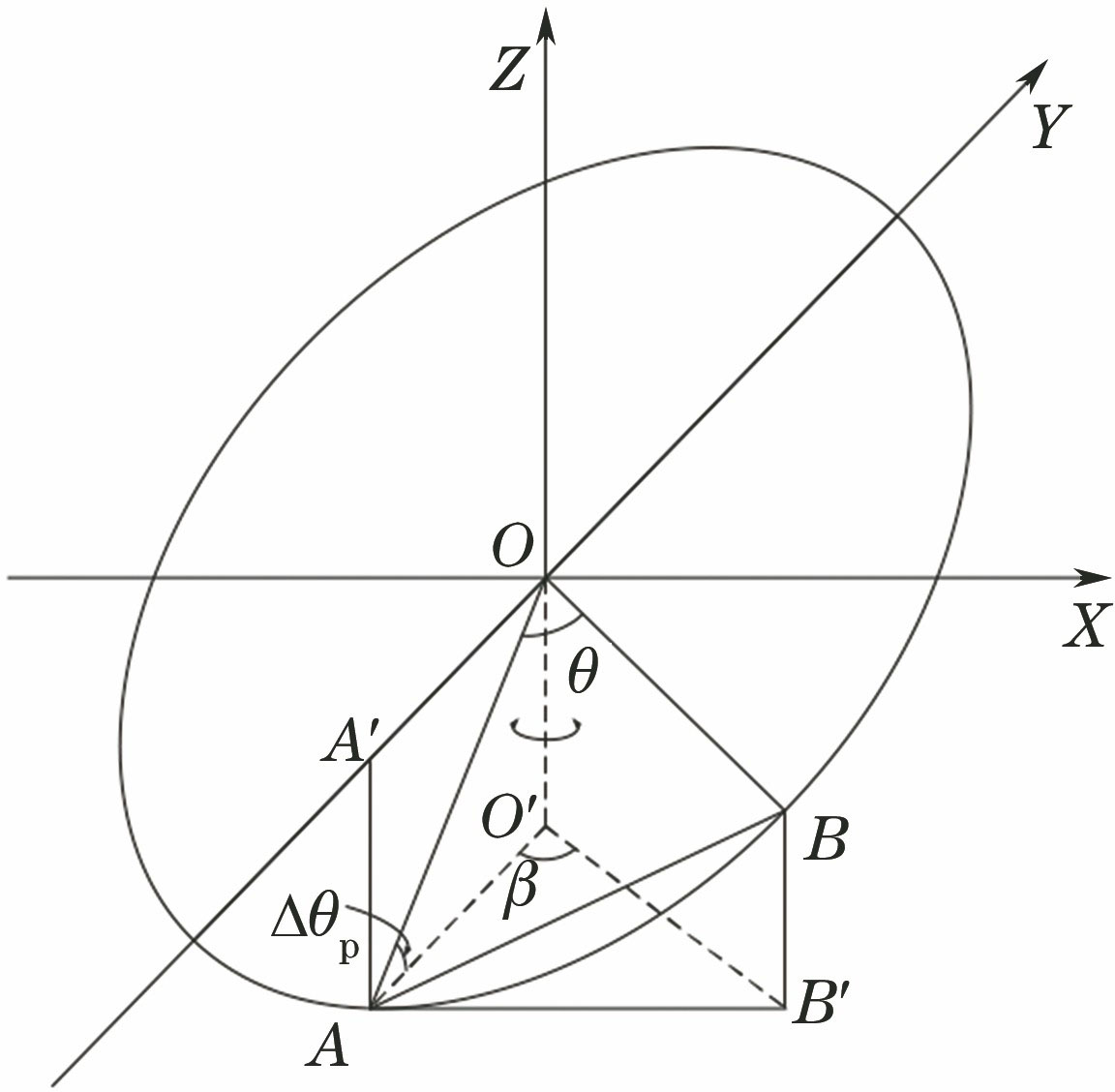

测角传感器的安装误差主要是安装偏心和倾斜。装配间隙等会导致圆光栅几何中心和装配后的旋转中心不重叠,其和轴系运动是导致偏心误差的主要因素。安装误差导致的光栅环偏心和倾斜是测角系统中误差的主要来源,偏心误差是导致测角系统误差的主要因素,通常占测角系统误差的50%以上。圆光栅理想旋转中心是

所以有

偏心导致的角度误差为

轴系晃动主要包括轴系径向跳动与轴系倾斜。轴系径向跳动与由光栅安装偏心导致的误差类似。轴系倾斜使固定于轴系上的圆光栅发生倾斜,其对测量精度的影响与安装导致的倾斜类似[13]。

4 校准原理

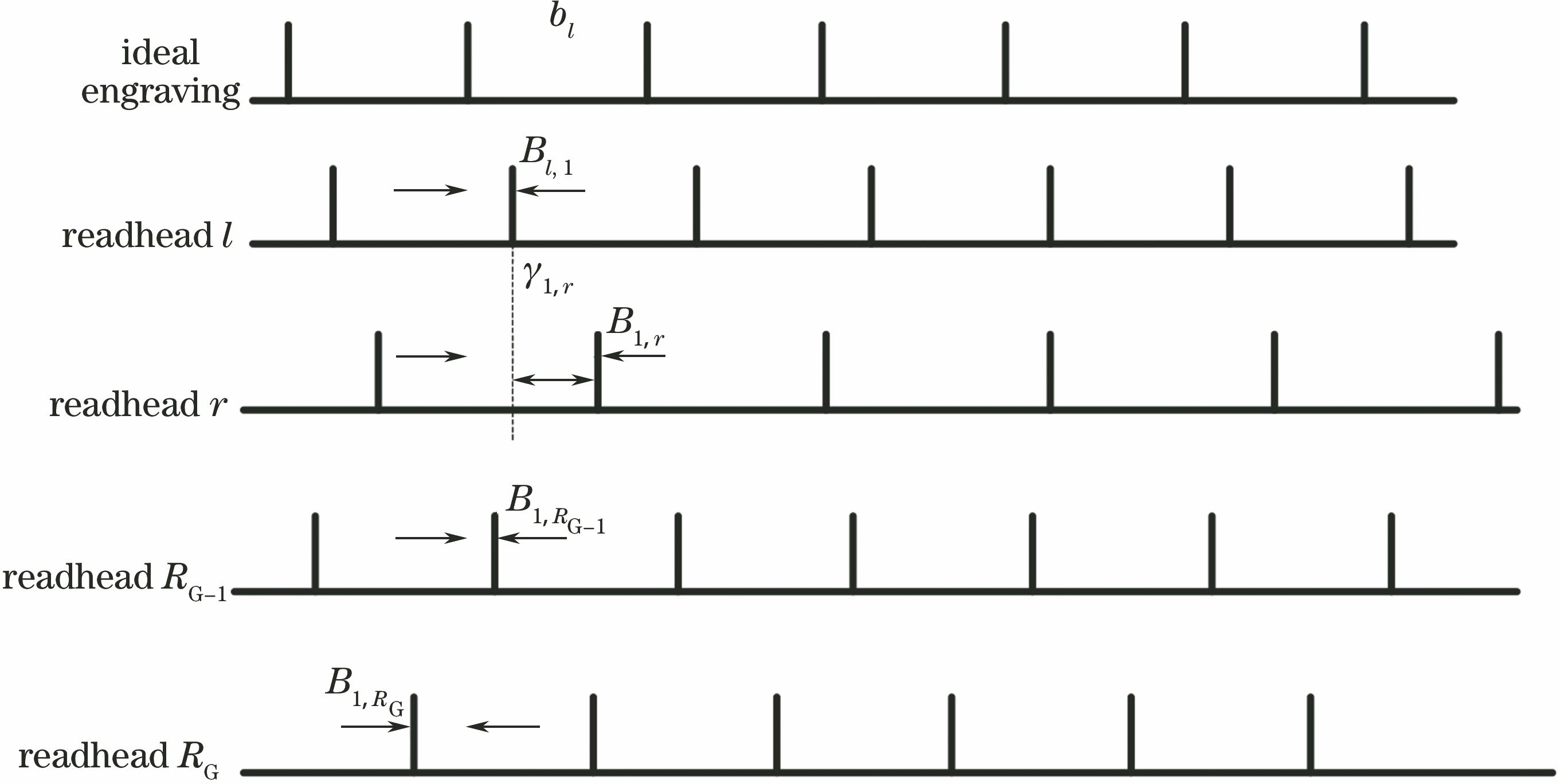

由于在一个圆周内首尾相连的间隔误差的总数是0(也就是说0°和360°为同一个位置),可以利用自封闭特性对测角传感器进行校准[14]。在圆光栅的周围等角度间隔分布多个读数头,读数头的序号用

由于圆光栅的栅线数远大于多面棱体的面数,所以多面棱体的每个面的中心垂直方向上都对应一条光栅刻线。所以可以用多面棱体结合自准直仪测得的角度

若正多面棱体工作面

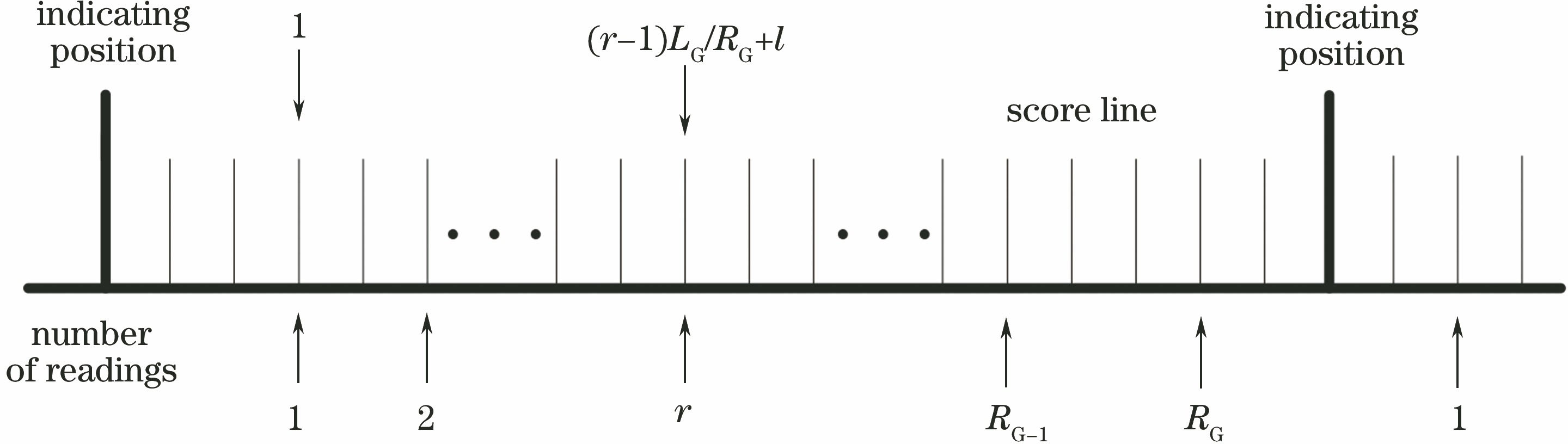

假如棱体的第一个面对应第一条光栅刻线,则第二个面对应第

当自准直仪显示的角度变化的趋势和读数头角度信号的变化趋势相同时,(11)式中的符号取-号,变化趋势相反则取+号。

由于光栅不同刻线的刻划误差差异很小,所以当棱体第

由于圆光栅的刻线较多,所以当第一个读数头检测到第

第一个读数头和第

这些值的平均值

(14)式表示任意一个周期为2π的曲线可由傅里叶级数表示,并且同一时刻相移为2π/

5 校准实验

5.1 校准方法验证

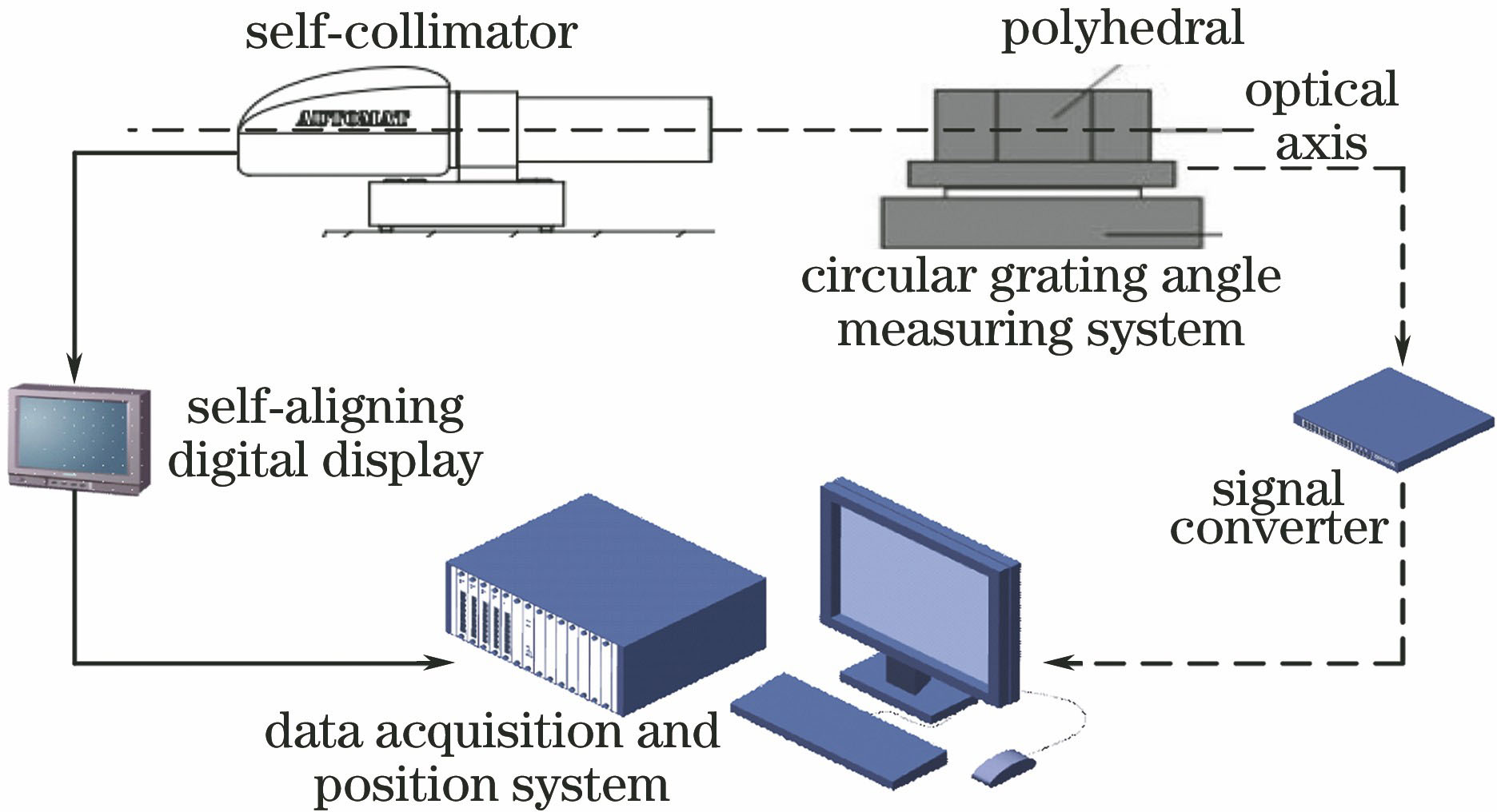

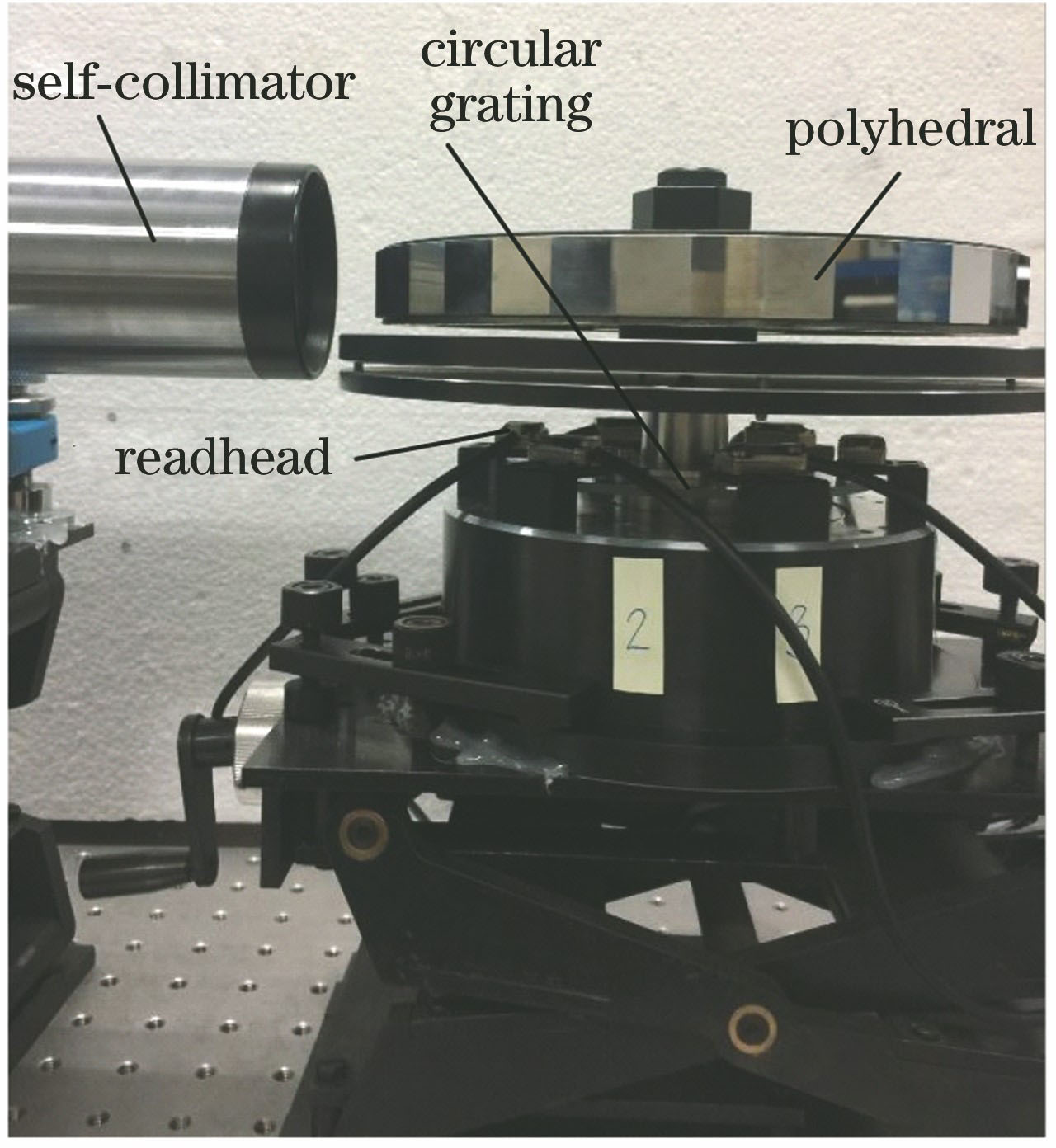

为了验证基于自准直仪的在位校准方法的有效性,搭建如

5.2 对比实验

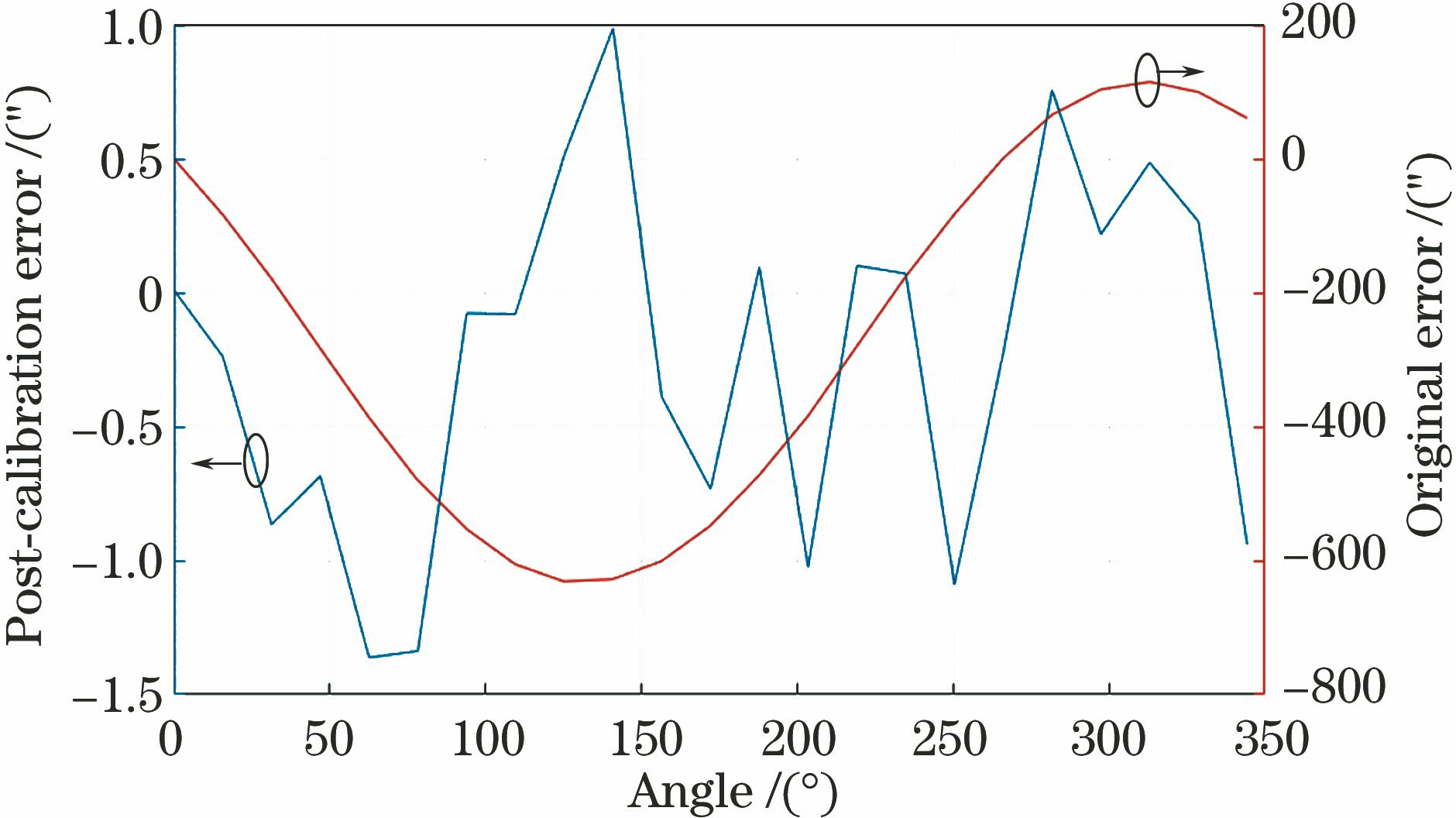

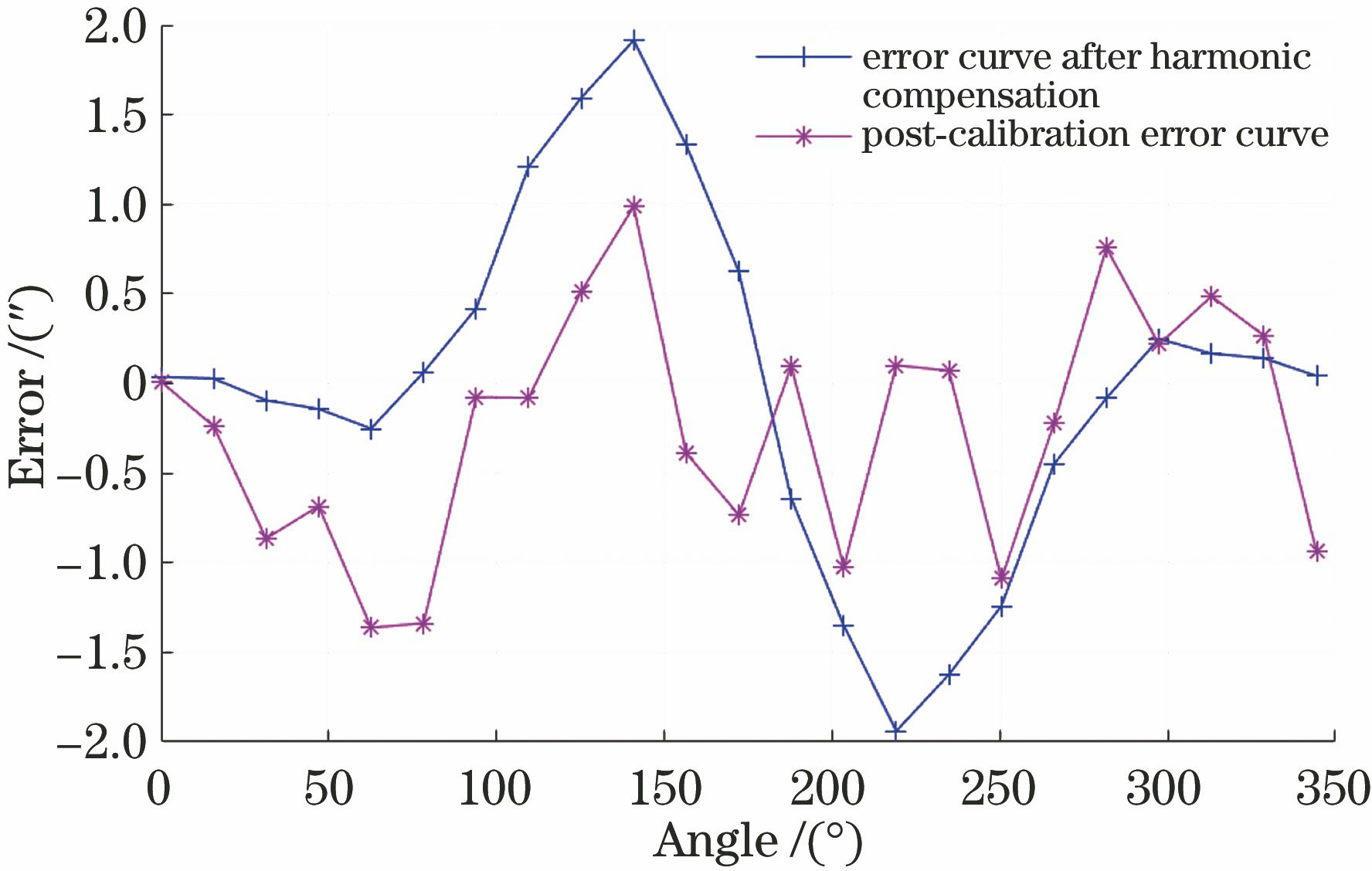

为了验证在位校准方法的效果,将其与采用传统的谐波补偿方法校准后的效果进行对比。利用相同的实验系统,由于36面棱体能整数倍等分圆周角,23面棱体不能整数倍等分圆周角,且36面棱体标定的数据量较23面棱体标定的数据量多,所以更换23面棱体为36面棱体,结合自准直仪进行多次实验,获得补偿曲线,利用补偿曲线对23面棱体获得的数据进行谐波补偿[14],

5.3 重复性实验

在重复性条件下,利用校准系统连续进行

式中:

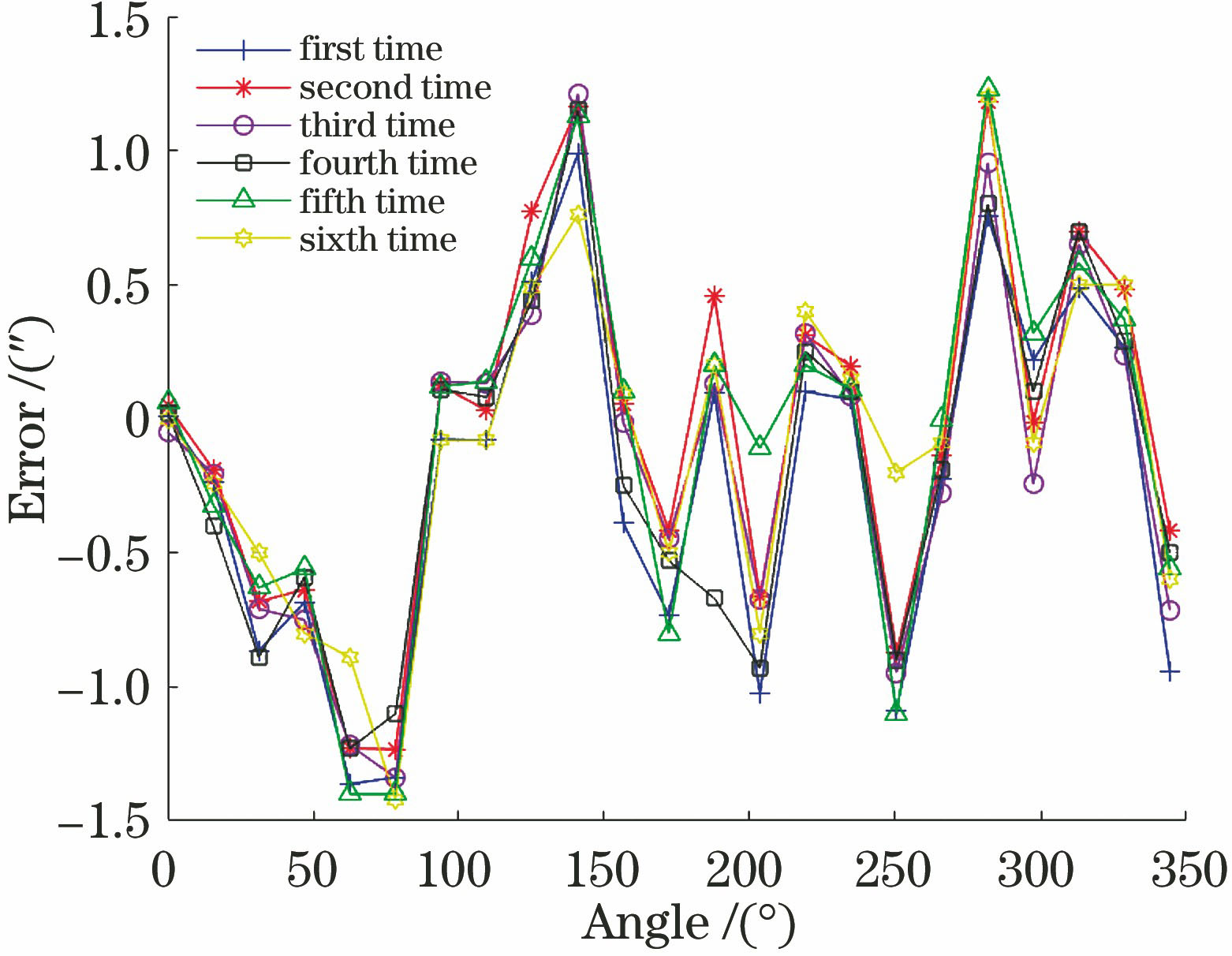

在相同的实验条件下,采用相同的测角传感器多次进行校准实验,验证校准系统的重复性,

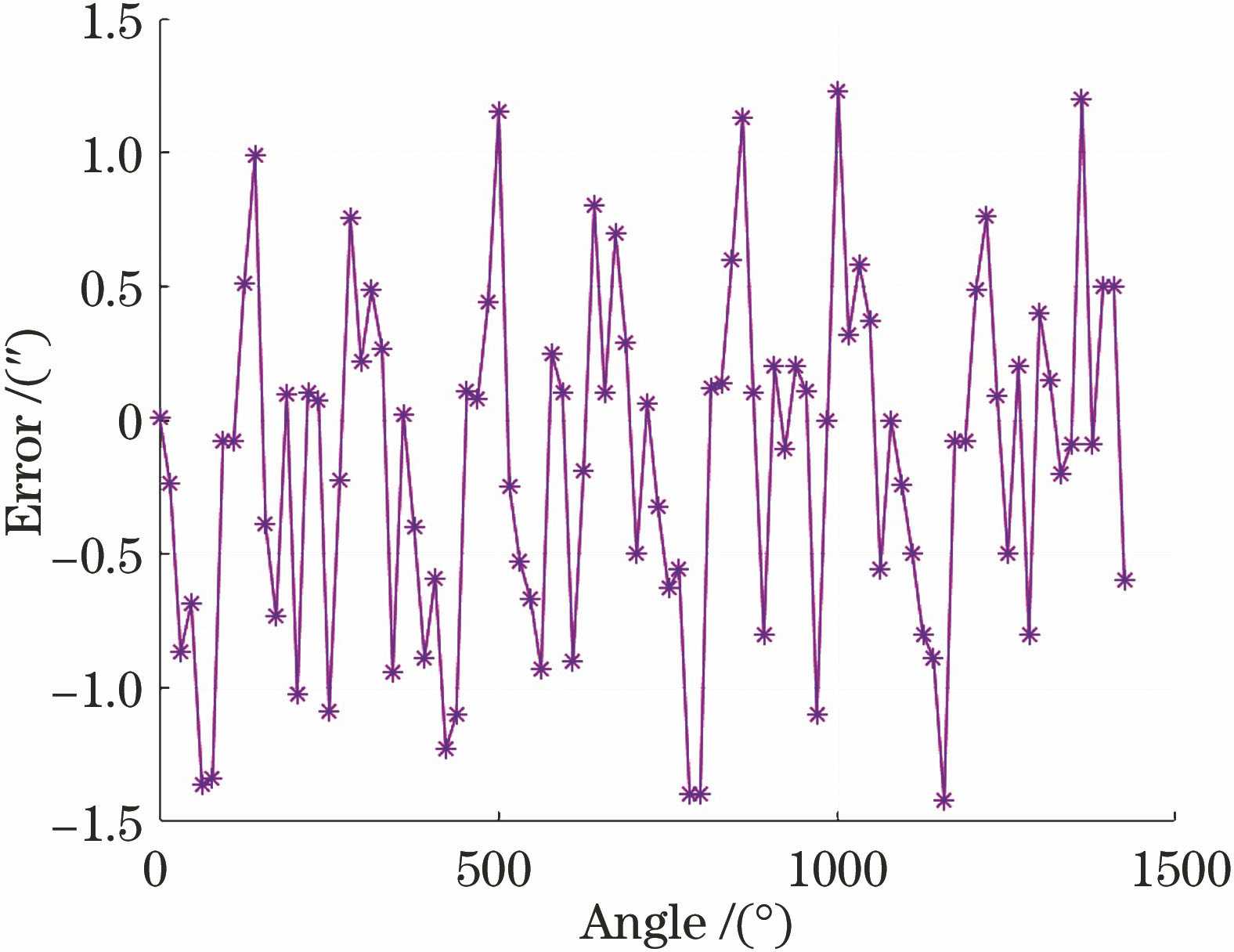

在相同的实验条件下,扩大测量范围,在0°~1440°内,获得的连续误差校准后曲线如

5.4 误差分析

在进行校准时,选取R10851-HD圆光栅,光栅栅距为20 μm,有效半径为52.1 mm,刻划误差为2″,传感器电子细分误差为0.5″。由于安装导致圆光栅中心与轴系存在

由此可知,安装光栅时导致的偏心现象是测角误差产生的主要因素。由于角分辨率为0.013″,叠栅条纹间距为0.15 mm,光栅在安装和轴系旋转过程中产生的倾斜量为7 μm,所以光栅环的倾斜角为0.45″,代入(8)式,可得最大安装倾斜误差为

6 结论

本研究提出了一种基于自准直仪的实时在位校准方法,基于圆周封闭原则和傅里叶级数的性质,通过实时获得理想刻线位置和实际刻线位置的偏差,利用每个读数头相对于理想刻线位置的偏差,获得校准曲线。搭建了校准实验系统,进行了校准实验和校准效果对比实验。实验结果表明,单读数头测角传感器原始测角误差为734.8″,校准后误差为2.4″,采用谐波补偿方法补偿后的测角误差为3.5″,校准系统的重复性优于0.13″。在位校准方法能有效抑制测角误差,在相同的环境下,补偿效果优于谐波补偿方法,且操作简单,校准效率高,对测角传感器补偿算法的研究具有一定的参考价值。

[1] 吴一龙, 万红进. 一种基于坐标变换的测角误差校正算法[J]. 电子科技, 2016, 29(9): 45-47, 51.

[2] 张璐, 向阳. 光栅横向剪切干涉仪系统误差的校正方法[J]. 中国激光, 2018, 45(8): 0804008.

[7] 张京娟, 张仲毅, 刘俊成. 一种新型的旋转变压器测角误差标定技术[J]. 仪器仪表学报, 2010, 31(1): 149-153.

[9] 翟中生, 程壮, 张艳红, 等. 同心圆光栅莫尔条纹的光学分析[J]. 激光与光电子学进展, 2018, 55(7): 070501.

[10] 刘帅. 圆光栅编码器安装与对准[J]. 电子工业专用设备, 2018, 47(4): 46-48.

Liu S. Installation and alignment of circular grating encoder[J]. Equipment for Electronic Products Manufacturing, 2018, 47(4): 46-48.

[11] 艾晨光, 褚明, 孙汉旭, 等. 基准圆光栅偏心检测及测角误差补偿[J]. 光学精密工程, 2012, 20(11): 2479-2484.

[12] 李海霞, 张嵘, 韩丰田. 感应同步器测角系统误差测试及补偿[J]. 清华大学学报(自然科学版), 2016, 56(6): 611-616.

[13] 王显军. 大型望远镜测角系统误差的修正[J]. 光学精密工程, 2015, 23(9): 2446-2451.

[14] 赵人杰, 马文礼. 利用误差谐波补偿法提高金属圆光栅测角精度[J]. 仪器仪表用户, 2009, 16(3): 69-71.

张文颖, 朱浩然, 李美萱, 郭泽萱, 郭明. 基于自准直仪的测角传感器实时在位校准方法[J]. 中国激光, 2019, 46(4): 0404005. Wenying Zhang, Haoran Zhu, Meixuan Li, Zexuan Guo, Ming Guo. Real-Time In-Situ Calibration for Angle Measuring Sensor Based on Autocollimator[J]. Chinese Journal of Lasers, 2019, 46(4): 0404005.