离散激光相变硬化蠕墨铸铁应力场数值模拟  下载: 798次

下载: 798次

1 引言

蠕墨铸铁(RuT300)具有优良的高温力学性能,但硬度低、不耐磨[1-2],为了提高蠕墨铸铁在特定工况下的耐磨性,工程上采用表面改性工艺提高其表面硬度,现有的工艺方法主要有高频感应相变硬化、电子束相变硬化和激光相变硬化等。高频感应适合对工件整体进行相变硬化;电子束需要使用真空箱,对相变硬化的试样大小有限制;激光具有功率密度高、能量时间和空间分布可控的优点,适合对硬化区域质量进行精确控制[3-6]。现有的硬化工艺主要对材料表面进行整体硬化,特定使用环境下的蠕墨铸铁不仅要求其表面具有一定的硬度以抵抗冲击磨损,同时要求其表面具备一定的韧性以承受较大的冲击,因此,可以通过二元光学元件对激光束进行整形和变换。

在激光相变硬化过程中,激光束经变换后可以形成二维离散点阵及功率密度均匀分布的光斑[7-8],与连续激光扫描方式不同,采用激光束经离散整形后的相变硬化工艺,可使硬化区表面具有强韧结合性,提高蠕墨铸铁在高冲击磨损下的使用寿命。然而,离散激光束对材料表面进行改性处理会对裂纹的形成产生影响。李正阳等[9]对42CrMo钢基体材料进行激光点状合金化,该工艺从总体上提高了材料的疲劳寿命,降低了疲劳裂纹的扩展速率;王海龙[10]采用激光点状合金化处理球墨铸铁表面,分析了材料表面裂纹以及裂纹萌生和扩展能够得到阻滞的原因;Spranger等[11]首先在AISI D2工具钢表面预涂覆TiB2涂层,通过离散激光辐照材料表面,发现在特定的激光参数范围下存在裂纹区域。

目前,针对工程上采用离散相变硬化方法对蠕墨铸铁RuT300材料强化时出现的裂纹敏感性等问题的研究鲜有报道。因此,本文通过研究离散相变硬化参数对蠕墨铸铁RuT300相变硬化热应力和残余应力的影响规律,为工程上参数的优选提供参考。

2 有限元模型

2.1 有限元网格模型

激光相变硬化应力场数值模拟模型的材料为RuT300蠕墨铸铁,其屈服强度、弹性模量、泊松比以及热膨胀系数如

表 1. RuT300的力学性能参数

Table 1. Mechanical property parameters of RuT300

|

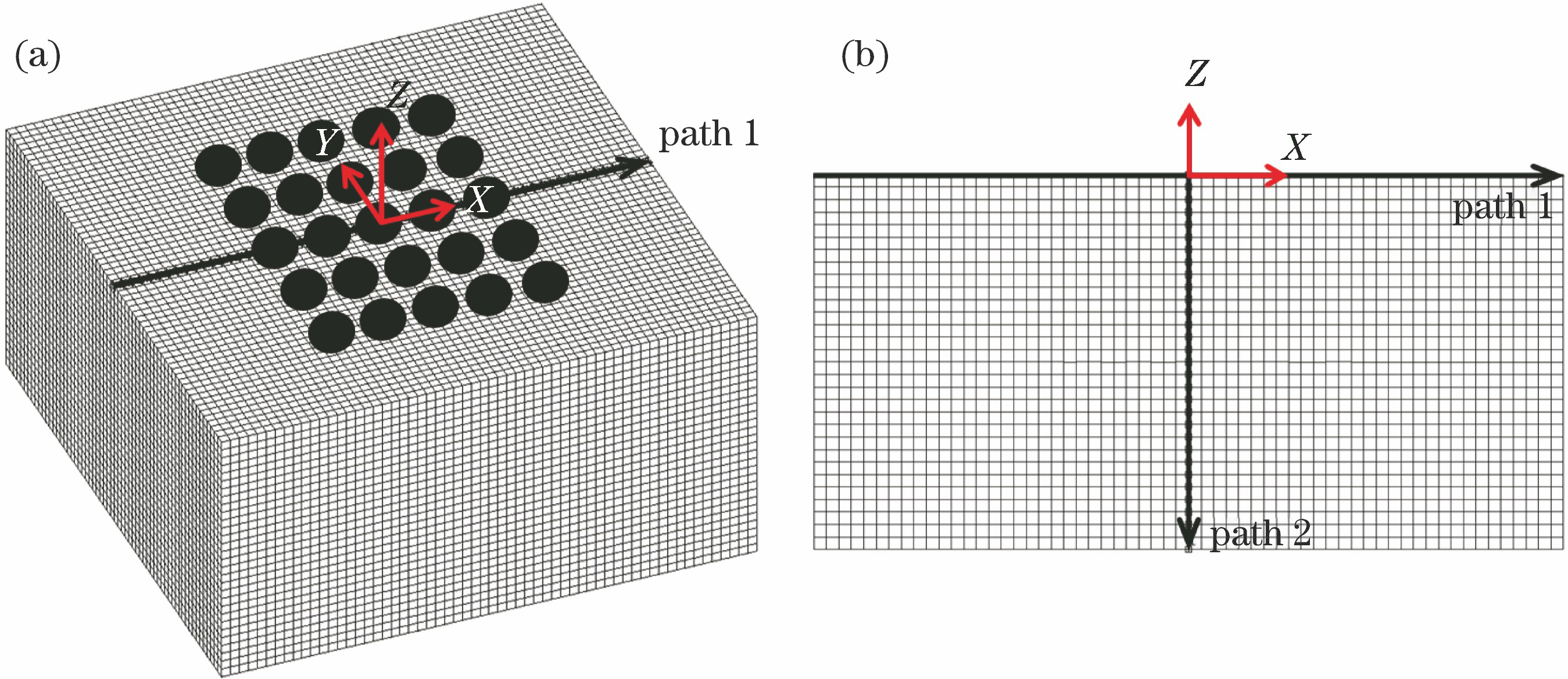

三维有限元仿真模型的尺寸为6 mm×6 mm×3 mm,采用离散小光斑直径为0.5 mm,光斑间距为0.1 mm的二维点阵激光束在模型上表面进行相变硬化处理,激光热源为平顶热源,每个子光斑内的功率密度[13]为

式中:

选用尺寸为0.1 mm的网格进行模型整体划分,有限元模型及网格划分结果如

图 1. 有限元网格模型。(a)三维模型; (b) X-Z 截面

Fig. 1. Finite element mesh model. (a) Three-dimensional model; (b) X-Z section

2.2 数学模型

激光相变硬化过程中产生的应力主要有热应力和相变应力,激光热作用引起的温度变化会产生热应力,相变硬化处理过程中的组织转变会产生相变应力,热应力和相变应力共同决定材料的残余应力分布[14-15]。应力会引起材料发生弹塑性变形,当材料受力超过其屈服强度时,就会发生塑性变形,因此对基于激光光束离散的相变硬化应力场模型进行求解时,需要引入结构单元内的弹塑性本构平衡方程[16-17]。

2.3 边界条件

取激光相变硬化过程的环境温度为25 ℃,将有限元模型各节点在整个相变硬化过程及模型整体冷却至室温过程中的瞬态温度场结果[13]作为边界载荷,通过温度场和应力场的间接耦合,计算激光相变硬化RuT300热应力场和残余应力场。数值模拟时,根据蠕墨铸铁试样实际激光相变硬化的实验情况对有限元模型施加位移边界条件,在模型的底面约束其沿

3 模拟结果分析与讨论

3.1 温度梯度分布

基于光束离散的激光相变硬化RuT300应力场的数值模拟采用的激光参数如下:功率为5000 W,加热时间为0.1 s,各离散光斑内的功率密度相同且均匀分布。在激光加载结束时,

图 2. 2条路径上的温度梯度分布。(a)路径1;(b)路径2

Fig. 2. Temperature gradient distributions on two paths. (a) Path 1; (b) path 2

从

3.2 热应力分布

图 3. 3个方向的热应力分布云图。(a) X 方向;(b) Y 方向;(c) Z 方向

Fig. 3. Thermal stress distribution nephograms in three directions. (a) X direction; (b) Y direction; (c) Z direction

图 4. 2条路径上的热应力分布。(a)路径1; (b)路径2

Fig. 4. Thermal stress distributions on two paths. (a) Path 1; (b) path 2

在模型热应力分布云图的基础上,进一步分析

3.3 残余应力分布

由高温、高温度梯度和材料相变等引起的过大残余应力是材料表面经激光改性处理后产生变形裂纹的主要原因之一,研究激光相变硬化残余应力分布可以预测硬化区域的裂纹敏感性[18-19]。

图 5. 3个方向的残余应力分布云图。(a) X 方向;(b) Y 方向;(c) Z 方向

Fig. 5. Residual stress distribution nephograms in three directions. (a) X direction; (b) Y direction; (c) Z direction

图 6. 2条路径上的残余应力分布。(a)路径1; (b)路径2

Fig. 6. Residual stress distributions on two paths. (a) Path 1; (b) path 2

沿

3.4 激光参数对残余应力分布的影响

通过改变激光工艺参数可以改变残余应力的分布。在对基于光束离散的激光相变硬化RuT300残余应力场进行分析后发现,路径1上的

图 7. 不同激光参数下路径1上的残余应力分布。(a)变激光功率; (b)变激光加热时间

Fig. 7. Residual stress distributions on path 1 under different laser parameters. (a) Different laser power; (b) different laser heating time

4 结论

利用激光束经二元光学元件变换后形成的二维离散点阵圆形光斑,对蠕墨铸铁RuT300材料进行相变硬化处理,将温度场模拟结果加载到有限元模型中,分析了材料的应力场分布情况。结果表明:模型的

[1] Pina J C, Shafqat S, Kouznetsova V G, et al. Microstructural study of the mechanical response of compacted graphite iron: an experimental and numerical approach[J]. Materials Science and Engineering: A, 2016, 658: 439-449.

[2] Kim S, Cockcroft S L, Omran A M, et al. Mechanical, wear and heat exposure properties of compacted graphite cast iron at elevated temperatures[J]. Journal of Alloys and Compounds, 2009, 487(1/2): 253-257.

[3] 谭雯丹, 庞铭, 江国业, 等. 高强化柴油机气门座激光相变硬化温度场的数值模拟[J]. 激光与光电子学进展, 2018, 55(11): 111601.

[4] 吴王平, 刘剑文, 王辉, 等. 激光熔覆NiAl-SiC复合涂层的组织与摩擦性能[J]. 激光与光电子学进展, 2018, 55(9): 091406.

[5] 王洪建, 李永亮, 李平. 激光切割AZ31B镁铝合金正交实验研究[J]. 激光与光电子学进展, 2018, 55(10): 101405.

[6] 刘亚楠, 孙荣禄, 张天刚, 等. CeO2含量对激光熔覆自润滑涂层微观组织和性能的影响[J]. 激光与光电子学进展, 2018, 55(11): 111401.

[7] 虞钢, 聂树真, 郑彩云, 等. 用于激光加工中的矩形孔径Dammann光栅光束变换技术[J]. 中国激光, 2008, 35(11): 1841-1847.

[8] 巴发海, 甘翠华, 吴炜, 等. 球铁材料脉冲激光表面强化的实验研究[J]. 中国激光, 2003, 30(7): 663-667.

[9] 李正阳, 钟敏霖, 张红军, 等. 激光点状合金化对42CrMo钢疲劳裂纹扩展速率的影响[J]. 应用激光, 2007, 27(1): 1-4.

[10] 王海龙. 球墨铸铁热轧辊表面激光点状合金化技术研究[D]. 北京: 清华大学, 2007.

Wang HL. The investigation on spot array laser alloying on nodular cast iron hot roller[D]. Beijing: Tsinghua University, 2007.

[11] SprangerF, Hilgenberg K. Dispersion behavior of TiB2 particles in AISI D2 tool steel surfaces during pulsed laser dispersing and their influence on material properties[J]. Applied Surface Science, 2019, 467/468: 493- 504.

[12] 庞铭, 谭雯丹, 付威, 等. 激光相变硬化蠕墨铸铁气门座应力场数值模拟研究[J]. 热加工工艺, 2018, 47(24): 218-222, 225.

Pang M, Tan W D, Fu W, et al. Numerical simulation study on stress field of laser transformation hardening vermicular graphite cast iron valve seat[J]. Hot Working Technology, 2018, 47(24): 218-222, 225.

[13] 庞铭, 谭雯丹. 基于光束离散的激光相变硬化蠕墨铸铁温度场数值模拟[J]. 激光与光电子学进展, 2019, 56(19): 191404.

[14] 张哲. 泵筒内壁激光相变硬化数值模拟及催渗机理研究[D]. 东营: 中国石油大学( 华东), 2013.

ZhangZ. Numerical simulation of laser transformation hardening on the inner wall of pump barrel and study on the mechanism of rapid nitriding[D]. Dongying: China University of Petroleum ( Huadong), 2013.

[15] 张哲, 韩彬, 王勇, 等. 工件形状对激光相变硬化温度场和应力场的影响[J]. 中国激光, 2012, 39(8): 0803001.

[16] 龚丞, 王丽芳, 朱刚贤, 等. 激光增材制造316L不锈钢熔覆层残余应力的数值模拟研究[J]. 应用激光, 2018, 38(3): 402-408.

[17] 卞宏友, 翟泉星, 曲伸, 等. 基体预热下激光沉积修复GH4169合金温度场和应力场演变[J]. 应用激光, 2017, 37(3): 327-332.

[18] 姚国凤, 陈光南. 激光熔凝加工中瞬时温度场及残余应力数值模拟[J]. 应用激光, 2002, 22(2): 241-243, 222.

Yao G F, Chen G N. Numerical simulation of transient thermal field and residual stress in laser melting process[J]. Applied Laser, 2002, 22(2): 241-243, 222.

[19] 李美艳, 韩彬, 蔡春波, 等. 36(5): 25-28[J]. . 激光熔覆镍基合金温度场和应力场数值模拟. 焊接学报, 2015, 32: 114.

Li M Y, Han B, Cai C B, et al. 36(5): 25-28[J]. stress fields of laser cladded Ni-based coating. Transactions of the China Welding Institution, 2015, 32: 114.

[20] 顾建强, 骆芳, 姚建华. 激光熔覆过程残余应力的数值模拟[J]. 激光与光电子学进展, 2010, 47(10): 101401.

[21] 文舒, 董安平, 陆燕玲, 等. GH536高温合金选区激光熔化温度场和残余应力的有限元模拟[J]. 金属学报, 2018, 54(3): 393-403.

Wen S, Dong A P, Lu Y L, et al. Finite element simulation of the temperature field and residual stress in GH536 superalloy treated by selective laser melting[J]. Acta Metallurgica Sinica, 2018, 54(3): 393-403.

Article Outline

庞铭, 谭雯丹. 离散激光相变硬化蠕墨铸铁应力场数值模拟[J]. 激光与光电子学进展, 2019, 56(23): 231403. Ming Pang, Wendan Tan. Numerical Simulation of Stress Field of Laser Phase Transformation Hardening Vermicular Graphite Cast Iron Based on Beam Discretization[J]. Laser & Optoelectronics Progress, 2019, 56(23): 231403.