选区激光熔化成形AlSi10Mg组织与拉伸性能的各向异性研究  下载: 1720次

下载: 1720次

1 引言

增材制造(AM)技术因具有高柔性、快速成形、不受零件形状复杂程度的约束等优势而深受航空航天领域研究人员的青睐。增材制造技术的基本原理为:首先在计算机中生成零件的三维CAD模型,并分层切片,将零件的三维形状信息转化为一系列的二维轮廓信息,在计算机控制下沿特定路径逐层沉积材料,最终形成零件的三维近净形实体[1-3]。在选区激光熔化(SLM)技术中,激光束按特定路径逐层熔化铺展在粉床上特定区域的金属粉末,最终形成形状复杂的三维零件[4-7]。在成形过程中,高能激光束与金属粉末相互作用形成高温液态熔池,随着激光的快速扫描(速率约为1 m/s),熔池快速凝固,熔池在凝固过程中具有较高的温度梯度(约105 ℃/m)和凝固速率(约106~108 m/s)。该凝固属于近快速凝固过程,因此材料内部组织的形成条件异于常规条件[8]。

AlSi10Mg合金属于Al-Si-Mg系的典型亚共晶合金,具有轻量化、低热膨胀系数、高热导率、高力学性能和低成本等特点,在航空航天、汽车、热交换设备中广泛应用[9-10]。该合金具有小的凝固区间,凝固过程中形成的共晶硬质Si相的形态与尺寸对合金的力学性能有显著影响[11]。与铸造不同,SLM成形过程中熔池内部极高的冷却速率不仅使晶粒变得细小,起到细晶强化的作用,还使Si相的形态趋于细小弥散分布,极大地提高了合金的强度[9,12-14]。

材料的组织形态决定了其最终的使用性能[15-17]。在SLM成形Al-Si系合金过程中,往往通过后续的固溶和时效处理来提升合金的力学性能[12,18-20],热处理过程使合金中析出的Si相逐渐球化并长大。与沉积态合金相比,热处理后的合金强度降低,塑性增大。对Al-Si系合金的疲劳与断裂机理进行研究后可知[20-21],合金经不同热处理后的

疲劳性能与抗断裂能力不同。SLM成形的Al-Si系合金组织存在明显的各向异性,因此其性能必然存在各向异性,而不同方向上性能的差异对零件的使用具有重要意义。

本文对SLM成形AlSi10Mg试样沿沉积方向和垂直于沉积方向的显微组织进行了分析,重点研究AlSi10Mg合金内部组织在这两个方向上的各向异性,并结合试样在上述两个方向上的力学性能及断口检测结果,进一步讨论了合金力学性能的各向异性,为SLM成形AlSi10Mg零件在航空发动机控制系统中的工程化应用提供参考。

2 实验方法

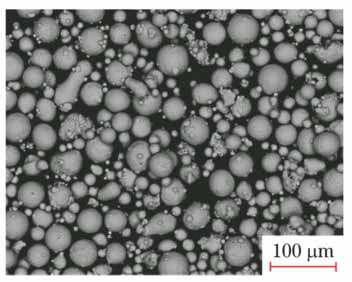

2.1 AlSi10Mg粉末材料

所选材料为AlSi10Mg球形粉末,粉末粒径分布范围为0~50 μm。该合金是一种小凝固区间的典型亚共晶铸造铝合金,在SLM过程中形成的亚共晶组织可以显著提高零件的综合性能。

表 1. AlSi10Mg粉末的化学成分

Table 1. Chemical composition of AlSi10Mg powder%

|

2.2 实验条件与试样制备

采用选区激光熔化技术制备AlSi10Mg合金试样,该技术的基本原理如

成形AlSi10Mg合金试样的工艺参数如

图 2. (a)基于粉末床的SLM技术示意图;(b) EOS M290选区激光熔化设备

Fig. 2. (a) Schematic drawing of SLM technology based on powder bed; (b) SLM equipment of EOS M290

表 2. SLM成形过程工艺参数

Table 2. Processing parameters used in SLM

|

图 3. (a) SLM成形AlSi10Mg块状试样;(b)拉伸试样的尺寸;(c) SLM成形AlSi10Mg拉伸试样

Fig. 3. (a) AlSi10Mg cubic sample formed by SLM; (b) size of tensile sample; (c) AlSi10Mg tensile samples formed by SLM

2.3 显微组织与性能表征

AlSi10Mg块状金相试样采用Keller试剂(HF、HCl、HNO3、H2O的体积比为1∶1.5∶2.5∶95)进行金相腐蚀实验,腐蚀时间为10 s;然后分别采用Axio Vert.A1研究级倒置万能材料显微镜(OM)和SIGMA HV的ZEISS场发射SEM观测试样的显微组织。取横、纵向各三组拉伸试样,在型号为WDW-50的电子万能试验机上进行室温拉伸试验,拉伸速度为2 mm/min,通过SEM分析试样的断口形貌。

3 实验结果与讨论

3.1 显微组织

在传统铸造Al-Si亚共晶合金中[14,21],由于凝固过程属于非定向凝固,初生α-Al枝晶不具有定向生长的特性,也无固定的枝晶间距,但枝晶尺寸比SLM成形大一个数量级。SLM成形AlSi10Mg零件的显微组织优于铸件。

图 4. (a) SLM成形AiSi10Mg合金块状试样显微组织的三维形貌,图中红色虚线为扫描路径示意图;(b)~(c) A面、B面、C面组织的放大形貌,红色虚线为熔道边界

Fig. 4. (a) Three-dimensional microstructure image of AlSi10Mg cubical sample formed by SLM, the red dashed lines show the scanning strategy; (b)-(c) enlarged morphology of A, B, C surfaces, the red dashed lines show the boundary of melt pool

![Al-Si二元共晶相图(红线为Al-10Si的凝固路径与相转变过程)[20]](/richHtml/zgjg/2018/45/7/0702003/img_5.jpg)

图 5. Al-Si二元共晶相图(红线为Al-10Si的凝固路径与相转变过程)[20]

Fig. 5. Phase diagram of aluminum-silicon (the red dashed line shows the solidification path and phase transformation of Al-10Si)[20]

图 6. SLM成形AiSi10Mg合金熔池固-液界面推进示意图

Fig. 6. Schematic drawing of solid-liquid interface of SLM formed AlSi10Mg alloy melt pool

可见,由熔池底部到顶部,凝固速率

图 7. SLM成形AiSi10Mg合金熔池中的胞状晶区与树枝状晶区

Fig. 7. Cellular and dendrite zones in SLM formed AlSi10Mg melt pool

图 8. SLM成形AlSi10Mg块状试样A面组织的SEM形貌及各区域放大图(白色虚线为熔池边界,白色箭头示意方向为树枝晶生长方向)

Fig. 8. SEM morphology of A plane of cubical AlSi10Mg sample formed by SLM (the white dashed line shows the boundary of melt pool and the white arrows present the growth direction of dendrites)

3.2 力学性能

图 9. SLM成形AlSi10Mg块状试样C面组织的SEM形貌

Fig. 9. SEM morphology of C plane of cubical AlSi10Mg sample formed by SLM

图 10. SLM成形AiSi10Mg合金熔池不同区域Al-Si共晶组织的形态演化示意图

Fig. 10. Schematic of morphological evolution of Al-Si eutectic structure in different zones of melt pool in SLM formed AlSi10Mg

向)的强度与延伸率。如

根据室温拉伸结果,横、纵向试样强度的各向异性不显著,然而两者的延伸率相差近一倍,可见,SLM成形材料性能的各向异性主要表现为延展性的各向异性。

图 11. SLM成形AlSi10Mg合金横向、纵向试样的室温拉伸性能。(a)强度;(b)延伸率

Fig. 11. Room temperature tensile properties of SLM formed AlSi10Mg alloy in transverse and longitudinal directions. (a) Strength; (b) elongation

其组织。根据3.1节的分析可知,SLM成形AlSi10Mg合金的显微组织细密,平均枝晶间距不超过10 μm。根据细晶强化理论[14],晶粒尺寸与材料强度之间的关系可用Hall-Petch公式描述:

式中:

表 3. SLM成形AiSi10Mg合金横、纵向试样及压铸合金的拉伸结果

Table 3. Tensile results of SLM formed AlSi10Mg alloy sample in longitudinal and transverse directions and die-casting alloy sample

|

图 12. SLM成形AlSi10Mg合金室温拉伸断口的SEM形貌。 (a)~(c)纵向试样;(d)~(f)横向试样

Fig. 12. SEM tensile fractures of SLM formed AlSi10Mg alloy at room temperature. (a)-(c) Longitudinal sample; (d)-(f) transverse sample

通过以上分析可知,SLM成形AlSi10Mg合金试样的各向异性主要表现在延展性上,而延展性与拉伸过程中材料的塑性变形相关。在拉伸过程中,由于α-Al相的强度较低,因此塑性变形首先开始于富Al的α-Al相,然而共晶反应过程使α-Al相被细密的网状Al-Si共晶组织包围,共晶组织中的Si相因强度较高而不易产生塑性变形,因此在α-Al/Si界面处形成应力集中,如

图 13. SLM成形AlSi10Mg合金室温拉伸过程裂纹形成示意图

Fig. 13. Crack formation of SLM formed AlSi10Mg alloy in tensile process at room temperature

4 结论

采用SLM技术成形了AlSi10Mg合金块状试样和室温拉伸试样,研究了AlSi10Mg合金组织与性能的各向异性,得到了如下结论:

1) SLM成形AlSi10Mg合金组织呈各向异性。熔池内部的组织细小,Al-Si共晶组织沿材料沉积方向呈典型的外延式生长,形态为细长针状,生长方向趋于沿熔池边缘面法线;Al-Si共晶组织沿扫描方向呈致密网状结构,α-Al相被包围其中,且熔池边界上的网状Al-Si共晶组织较熔池内部的Al-Si共晶组织粗大,但网状Al-Si共晶组织在热影响区发生部分分解。

2) SLM成形AlSi10Mg合金性能的各向异性主要表现在延展性上。横、纵向拉伸试样的强度相当,但延伸率相差近一倍。纵向试样断口上的韧窝尺寸小于横向试样,因而宏观塑性更差。在塑性变形过程中,α-Al相和Si相的强度不匹配,使得裂纹在两者界面处萌生并扩展,导致试样最终断裂,试样断口总体呈沿晶断裂的特征。

3) SLM成形AlSi10Mg合金的组织致密且定向性较强,细化的枝晶与大量Al-Si界面的存在显著提高了合金的综合力学性能。SLM技术独具的快速研发集成制造模式,使得其在航空发动机控制系统典型复杂零部件的设计制造中具有广阔的工程化应用前景。

[1] 黄卫东, 林鑫, 陈静, 等. 激光立体成形[M]. 西安: 西北工业大学出版社, 2007: 1- 20.

黄卫东, 林鑫, 陈静, 等. 激光立体成形[M]. 西安: 西北工业大学出版社, 2007: 1- 20.

Huang WD, LinX, ChenJ, et al.Laser solid forming technology[M]. Xi'an: Northwestern Polytechnical University Press, 2007: 1- 20.

Huang WD, LinX, ChenJ, et al.Laser solid forming technology[M]. Xi'an: Northwestern Polytechnical University Press, 2007: 1- 20.

[3] 谭华, 张凤英, 温如军, 等. 激光立体成形粉末流输送的数值模拟研究[J]. 中国激光, 2011, 38(10): 1003003.

谭华, 张凤英, 温如军, 等. 激光立体成形粉末流输送的数值模拟研究[J]. 中国激光, 2011, 38(10): 1003003.

[7] 杨雄文, 杨永强, 刘洋, 等. 选区激光熔化成形典型几何特征尺寸精度研究[J]. 中国激光, 2015, 42(3): 0303004.

杨雄文, 杨永强, 刘洋, 等. 选区激光熔化成形典型几何特征尺寸精度研究[J]. 中国激光, 2015, 42(3): 0303004.

[14] 钱德宇, 陈长军, 张敏, 等. 选区激光熔化成形多孔铝合金的显微组织及微观力学性能研究[J]. 中国激光, 2016, 43(4): 0403002.

钱德宇, 陈长军, 张敏, 等. 选区激光熔化成形多孔铝合金的显微组织及微观力学性能研究[J]. 中国激光, 2016, 43(4): 0403002.

[15] 张博, 曹毅, 王玲, 等. 选区激光熔化体心立方多孔结构的各向异性[J]. 中国激光, 2017, 44(8): 0802005.

张博, 曹毅, 王玲, 等. 选区激光熔化体心立方多孔结构的各向异性[J]. 中国激光, 2017, 44(8): 0802005.

[16] 侯慧鹏, 梁永朝, 何艳丽, 等. 选区激光熔化Hastelloy-X合金组织演变及拉伸性能[J]. 中国激光, 2017, 44(2): 0202007.

侯慧鹏, 梁永朝, 何艳丽, 等. 选区激光熔化Hastelloy-X合金组织演变及拉伸性能[J]. 中国激光, 2017, 44(2): 0202007.

[17] 肖振楠, 刘婷婷, 廖文和, 等. 选区激光熔化成形TC4钛合金热处理后微观组织和力学性能[J]. 中国激光, 2017, 44(9): 0902001.

肖振楠, 刘婷婷, 廖文和, 等. 选区激光熔化成形TC4钛合金热处理后微观组织和力学性能[J]. 中国激光, 2017, 44(9): 0902001.

[23] KurzW, Fisher DJ. Fundamentals of solidification[M]. Beijing: Higher Education Press, 2010: 64- 74.

KurzW, Fisher DJ. Fundamentals of solidification[M]. Beijing: Higher Education Press, 2010: 64- 74.

KurzW, Fisher DJ. 凝固原理[M]. 北京: 高等教育出版社, 2010: 64- 74.

KurzW, Fisher DJ. 凝固原理[M]. 北京: 高等教育出版社, 2010: 64- 74.

侯伟, 陈静, 储松林, 王修专, 杨志逸, 张毓祺, 滕伟斌. 选区激光熔化成形AlSi10Mg组织与拉伸性能的各向异性研究[J]. 中国激光, 2018, 45(7): 0702003. Wei Hou, Jing Chen, Songlin Chu, Xiuzhuan Wang, Zhiyi Yang, Yuqi Zhang, Weibin Teng. Anisotropy of Microstructure and Tensile Properties of AlSi10Mg Formed by Selective Laser Melting[J]. Chinese Journal of Lasers, 2018, 45(7): 0702003.