气体火花开关电极烧蚀研究综述  下载: 617次

下载: 617次

近年来,脉冲功率技术得到长足发展,在越来越多的新领域中获得广泛应用。由于具有结构简单、通流能力强、气体绝缘可恢复、维护方便等优点,气体火花开关在脉冲功率技术发展的初始阶段就得到了广泛应用[1-2]。

气体开关的导通会伴随有火花、电弧放电,形成的等离子体通道温度高、电流密度大,会对电极表面造成烧蚀。经过多次放电,电极烧蚀产物的蒸发、喷溅会导致电极损伤、开关内环境污染和绝缘介质劣化,从而导致自击穿电压降低、自击穿电压分散性增大或异常放电,最终导致设备寿命减少[3-7]。因此,从20世纪50年代开始,电极烧蚀就得到了关注和研究[8]。总体而言,国内外有关电极烧蚀的研究可以分为两个方面:一是电极烧蚀的理论研究,包括烧蚀机制与仿真模型;二是电极烧蚀的实验研究,包括烧蚀的影响因素及电极材料的研究。本文回顾梳理了已有的电极烧蚀理论和实验研究成果,介绍了电极烧蚀的基本机制及仿真模型,归纳了影响开关电极烧蚀的因素以及电极耐烧蚀材料研究进展,最后讨论了电极烧蚀研究面临的问题以及优化电极材料抗烧蚀性能的方向。

1 电极烧蚀机制及仿真模型

1.1 烧蚀机制

美国德克萨斯理工大学的Donaldson较为系统地总结了电极烧蚀现象[9],指出电极烧蚀存在两个过程:传热过程与材料脱附过程。其中,传热过程可简单理解为等离子体放电通道对电极表面的热传递问题;材料脱附过程是指电极材料在电磁力、粒子轰击压力、等离子体喷射压力、超声波压力和蒸汽压力等合力的作用下从电极表面移出的过程。且材料移出有四种形式:带电微粒、蒸汽、液体和固体,因此气体开关电极烧蚀体积可表示为[10]

式中:vp,vv,vl,vs分别为带电微粒、蒸汽、液体和固体体积;kp,kv,kl,ks分别为带电微粒、蒸汽、液体和固体脱附系数,其值的范围为0~1。

Butkevich、Belkin和Zingerman等人研究了引起电极表面烧蚀的热源[11-13],结果发现,传导入和传导出电极表面的热源主要有电极内部焦耳热、化学反应热、等离子喷射到电极表面带来的热量、电弧焦耳热、带电微粒轰击电极表面带来的热量、辐射热和气体电极材料移出时从电极表面带走的热量等。

针对这些电极熔蚀热源,德克萨斯理工大学的研究表明[9, 14]:辐射热较低,通常忽略不计;当电流密度小于电极材料特定的临界值(如铜为2.4×l06 A/cm2)时,电极内部焦耳热可以忽略;当电流峰值Im>200 kA时,等离子体喷射约占总热量的60%,是电极烧蚀的主要因素;当Im<100 kA时,等离子体喷射产生的热量通常较小,可以忽略。

西安交通大学研究了电极表面的热传导过程[15],认为放电过程中产生的带电微粒轰击电极表面带来的热量与轰击电极表面产生电子带走的热量处于某种平衡状态,因此带电微粒轰击电极表面带来的热量可以忽略;当电流峰值Im<40 kA时,电弧焦耳热占总热量90%以上,其热量功率也占总热量功率的90%以上,是电极烧蚀所需热量的主要来源。电弧焦耳热的常用计算公式为[15]

式中:kq是电弧传导到电极表面的能量被电极表面吸收的比例;va是电弧电压降;I是电弧电流;A是电弧电极接触点的有效面积。

除此之外,当电流峰值较大,电极表面温度很高时,会发生较为剧烈的化学反应,对电极烧蚀影响很大,电流峰值不太高时,一般可忽略化学反应对电极烧蚀的影响[16-17]。且由于电极表面化学反应非常复杂,化学反应的暂态产物较多,尚无有效手段测量和观测化学反应,因此化学反应热无法定量计算。

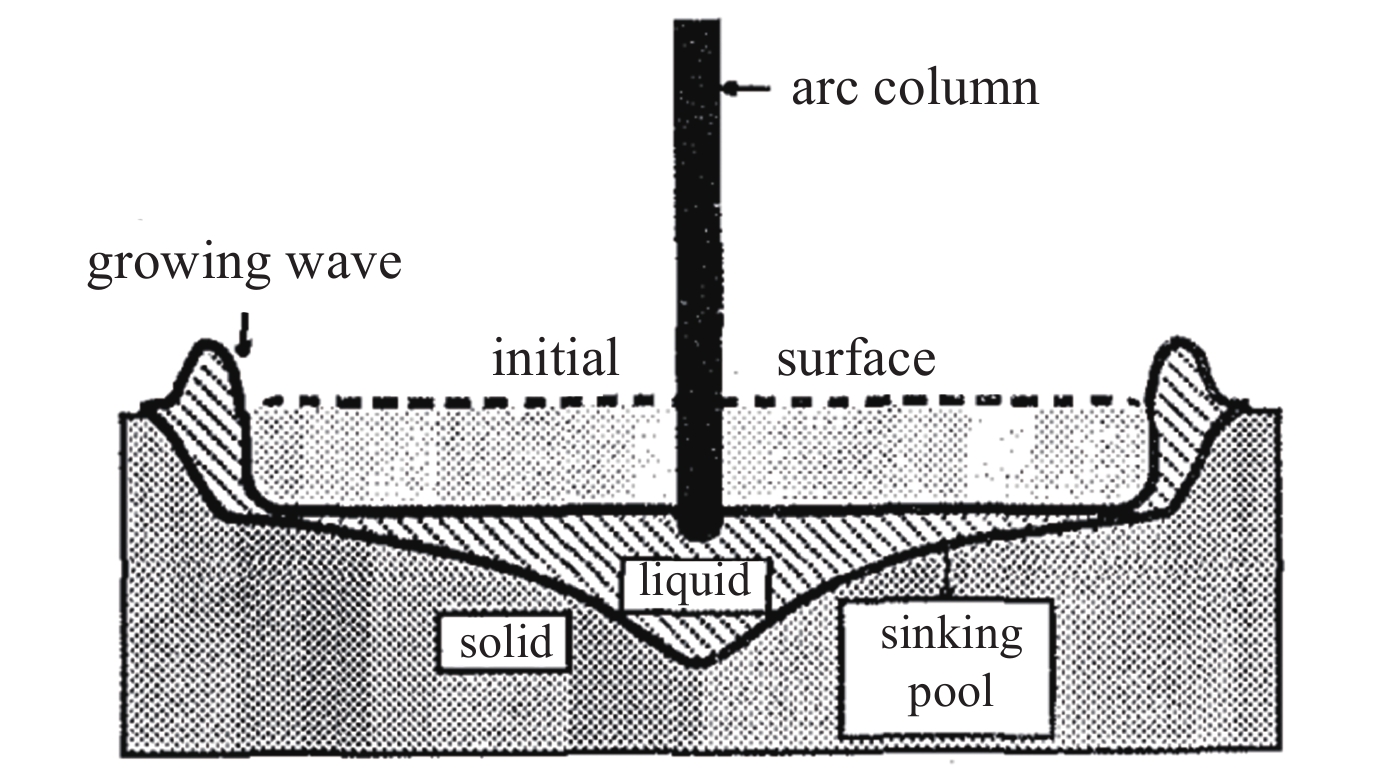

美国的Watson等人根据μs时间范围内在大电流电弧电极上出现的烧蚀现象,提出了电极烧蚀过程的宏观模型[18],如

华中科技大学的何孟兵认为,火花通道截面电流分布不均匀引起的压力梯度是驱动熔融电极材料移除并形成蚀坑的主要原因,此外,放电过程中热应力的重复作用会导致电极材料重复的收缩和膨胀,造成电极材料疲劳和机械损伤,从而形成表面裂纹[19]。

美国明尼苏达大学研究了稳态电弧与电极表面的相互作用,认为引起熔融电极材料移除的力效应主要包括洛伦兹力和粒子轰击压力,在这些力的作用下,熔融的电极材料可能发生液滴溅射[20]。

1.2 仿真模型

Donaldson提出,当电弧与电极接触点的熔化深度远小于熔化区域的径向范围和电极厚度时,气体开关的电极烧蚀可视为一维热传导过程,可用如下微分方程表示[21-22]

式中:ρ是材料密度;k是导热系数;c是比热容;z是垂直于电极表面的轴向方向;Q是电极内部焦耳热。

以上偏微分方程的求解相当困难,Cramer K和Roman W等人[23]的进一步研究表明,在kA级亚μs电流作用下,电极内部焦耳热Q引起的电极材料温升极小,因此忽略电极内部焦耳热对电极熔蚀过程的影响,可将热传导方程简化为

Belkin和Kiselev在忽略电极内部焦耳热和假设热源是瞬态的情况下,对方程(3)进行数值求解,得到了熔化深度及质量的计算公式[24]

式中:zm为熔化深度;Tmp为电极材料熔化温度;q(t)为引起电极烧蚀的热量;mm为熔化质量;Varc为电弧压降;Qe为有效传递电荷量。此外,Belkin还给出了电极表面开始熔化的判据表达式

式中:材料特性的下标“s”表示这些值是在固体状态的值;t是电流脉冲的持续时间。

中国工程物理研究院在假定烧蚀过程中的表面热流为常数的情况下,建立一维坐标系,采用时域有限差分的方法对方程(2)进行了数值求解,得到了电极不同时刻的温度分布以及熔化前沿和蒸发前沿的位置随时间的变化,如

西安交通大学的王虎在一维热传导模型的基础上引入了电极材料脱附系数,计算结果如

目前关于电极烧蚀模型的研究大多是计算熔化深度,与真正的蚀坑深度有所不同。通常在实际情况中,熔化的电极材料并非完全移除。当电流及传递电荷量较小时,熔融电极材料甚至不发生喷溅。要想确定熔化的电极材料是否发生喷溅,需要对熔池表面进行受力分析,只有当液化材料的动能超过了熔池表面张力束缚能才有可能脱附移除。

2 影响电极烧蚀的因素

2.1 放电条件

西北核技术研究院的陈维青将开关放电过程视为一个瞬态热源对电极的一种加热过程,并通过求解脉冲加热条件下的热传导方程得到了放电瞬间电极表面的温度表达式如下[27]

式中:I为放电电流;Vf为电弧等离子区电压降;S为电弧作用点面积。由式(8)可知,开关击穿时,电极表面温度与电弧的电流密度、电弧等离子体区的电压降、电弧的持续时间成正比,与电弧作用点的面积成反比。

Donaldson用一维热传导方程的简单解,较为准确地描述了实验中观察到的电极烧蚀规律,发现许多电极材料单次放电的烧蚀损失体积随f1的增加而线性上升[22]。

当Qe在1~25 C的范围内时,有

当Qe大于1 C且电极间距小于1.5 mm时,有

式中:Ip是峰值电流,tp是脉冲宽度(定义为电流振荡脉冲的前半个周期的宽度)。

文献[28]在总传递电荷量相同(520 C)、单次脉冲传递电荷量不同的条件下,观察高功率脉冲火花开关的电极烧蚀情况。结果表明,钨铜合金电极在单次放电传递电荷量为10.5 C时的烧蚀率(118.1 μg/C)要远大于在单次脉冲传递电荷量为1.48 C时的烧蚀率(38.6 μg/C)。分析原因,开关击穿时提供给电极表面的能量一部分使电弧电极接触点的温度升高至熔点,其余能量则使这些熔化的材料继续升温直至蒸发,或使其发生溅射,当单次放电传递电荷量较大时,使电极材料蒸发及溅射的有效能量相对更多,因而电极烧蚀量也更大。

德克萨斯理工大学实验研究了不同工作气体(N2和SF6)对电极烧蚀的影响。当工作气体为N2时,石墨电极烧蚀后表面结构非常光滑;当工作气体为SF6时,电极表面出现了众多凹坑,还发生了化学反应和硫的沉积。当钨铜合金电极工作在N2气中时,烧蚀过程中出现了铜沸腾和钨喷溅现象;当工作气氛为SF6时,不仅出现了电极材料喷溅现象,还发生化学反应生成了WF6和CuF2,同样伴有硫沉积在电极表面[16]。

西安交通大学研究了不同放电条件下的电极烧蚀特性[15],实验结果发现:当电流波形相同时,随着传递电荷量和峰值电流的增加,蚀坑深度和烧蚀量基本上呈单调上升趋势;当传递电荷量不变时,随着电流峰值的增加,蚀坑深度、烧蚀量和凸起高度的变化趋势不明显,这是因为波形振荡次数和电流峰值的共同作用;当电流峰值不变、电流波形振荡次数和电荷量改变时,蚀坑深度、烧蚀量的变化规律不明显;当电流峰值和电荷量不变时,随着振荡次数的增加,蚀坑深度和烧蚀质量降低(如

表 1. 电流峰值13 kA和电荷量17 mC时电极烧蚀特性

Table 1. Erosion characteristics of electrode at 13 kA peak current and 17 mC charge

| ||||||||||||||||||||||||||||||||||||||

西北核技术研究院在FLTD(快前沿直线脉冲变压器驱动源)放电条件下,研究了不同间隙长度及放电电流对电极表面烧蚀粗糙度的影响[29-30]。开关击穿放电10000次后阳极中心5 mm范围内的表面形貌测量结果如

综上所述,电流密度、电弧等离子体区电压降、电弧作用点的面积、峰值电流大小、脉冲宽度、单次脉冲放电传递电荷量、总传递电荷量、放电电流波形、开关工作气体以及电极间隙距离等条件都是影响电极烧蚀的重要因素。

2.2 电极材料

一般来说,材料达到熔点及沸点的速度决定电极材料的抗烧蚀性能,而不同的材料由于物理性质不同,在相同放电条件下,得到的烧蚀结果也截然不同。

材料的抗烧蚀能力与熔化冲动性参数密切相关,该参数的表达式如下[14]

式中:Tm为电极材料的熔点,K;k为热导率,W/(m·K);ρ为密度,kg/m3。根据材料的物理参数,计算得到一些常见材料的熔化“冲动性”参数,如

表 2. 常见材料的物理参数及熔化“冲动性”参数[31-32]

Table 2. Physical and melting “impulsivity” parameters of common materials

|

表 3. 国内外部分研究结果汇总表

Table 3. Summary of some research results at home and abroad

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3 耐烧蚀电极材料的研究

俄罗斯科学院电物理与电力研究所研究了生产工艺对铜铁合金烧蚀性能的影响,并与铜钨合金进行了比较[39-40]。实验结果表明,采用激光熔覆法制备的铜铁合金的烧蚀率要小于粉末烧结法制备的,且与铜钨合金电极的烧蚀率非常接近,在某些实验条件下甚至还优于铜钨合金。

西北工业大学研究了三种石墨-铜复合材料的烧蚀特性,铜含量分别为9.3%、46.3%和84.6%,实验结果如

华中科技大学研究了铜钨合金掺杂氧化铝颗粒后的烧蚀性能[42],实验结果如

西安交通大学选取90%、93%与97%钨基含量的钨镍铁合金与90%钨含量的钨铜合金,在相同放电参数(25 kV自击穿电压、130 kA峰值电流、1.3 C单次转移电荷量)下于常压干燥空气内各进行了10000次自击穿放电实验,烧蚀形貌如

图 9. 90WCu、90WNiFe、93WNiFe及97WNiFe阳极的微观形貌(216X)

Fig. 9. Micro morphology of 90WCu、90WNiFe、93WNiFe and 97WNiFe anode(216X)

从以上研究中不难看出,制备工艺的改进、特殊颗粒的掺杂和高熔点材料合金化等手段都能提升电极材料的耐烧蚀性能。这些手段的实质是改善材料内部各元素之间的界面结合以及微观结构稳定性,使得电极材料在被电弧多次轰击后不轻易开裂,在熔化后不轻易发生溅射,从而达到减少电极烧蚀的目的。

除了这些金属电极材料,从

4 结 论

气体火花开关导通时,电极材料在电弧的加热下汽化或液化,并在电磁力、等离子体喷射压力、超声波压力、蒸汽压力等合力的作用下,从电极表面移出。电极烧蚀量受到峰值电流、脉冲宽度、传递电荷量、电流波形以及开关工作气体等放电条件的影响,但关于这些因素对烧蚀机制的影响尚缺乏足够清晰的物理认识。目前关于烧蚀仿真模型的研究,无论是一维还是二维模型,大部分只是计算出了熔化深度,欠缺关于脱附过程熔池的受力分析,有待进一步研究。目前表征电极材料耐烧蚀性能的熔化冲动性参数不够准确,可以从液体电极材料脱附过程的角度对熔化冲动性参数进行补充和修正,例如,引入金属液态表面张力系数和粘度等参数。解决电极材料的耐烧蚀问题可以从以下两个方向考虑:一是改善石墨的机械性能,增加其韧性,使其在放电过程中不发生材料脱落和破碎;二是制备以钨、钼等高熔点金属为基体的高熵合金,并提高其液态表面张力系数和粘度,从而减少蒸发和溅射,降低电极质量损失。目前相关研究还比较少,有必要进行更加深入的研究。

[1] 刘锡三. 高功率脉冲功率技术[M]. 北京: 国防工业出版社, 2005.Liu Xisan. High pulsed power technology[M]. Beijing: National Defense Industry Press, 2005

[2] Bluhm H. 脉冲功率系统的原理与应用[M]. 北京: 清华大学出版社, 2008.Bluhm H. Pulsed power systems: principles applications[M]. Beijing: Tsinghua University Press, 2008

[4] 李晓昂, 刘轩东, 曾凡辉, 等. 电极熔蚀导致的气体开关绝缘子性能劣化[J]. 强激光与粒子束, 2016, 26:085004. (Li Xiaoang, Liu Xuandong, Zeng Fanhui, et al. Degradation of gas switch insulator due to electrode erosion[J]. High Power Laser and Particle Beams, 2016, 26: 085004

[6] 谢昌明, 谈效华, 杜涛, 等. 大电流放电条件下气体火花开关电性能研究[J]. 高压电器, 2014, 50(12):36-40. (Xie Changming, Tan Xiaohua, Du Tao, et al. Investigation on electrical performances of gas spark gaps in high current discharge[J]. High Voltage Apparatus, 2014, 50(12): 36-40

[7] 刘轩东, 沈曦, 李晓昂, 等. 脉冲作用下气体火花开关电极熔蚀研究[J]. 高电压技术, 2017, 43(9):3070-3077. (Liu Xuandong, Shen Xi, Li Xiaoang, et al. Researches on electrode erosion of gas spark switch under pulsed current[J]. High Voltage Engineering, 2017, 43(9): 3070-3077

[8] Zingerman A S. The effect of thermal conductivity upon the electrical erosion of metals[J]. Soviet Physics—technical Physics, 1956, 1(9): 1945-1958.

[9] Donaldson A L. Electrode erosion in highcurrent, highenergy transient arcs[D]. Lubbock, USA: Texas Tech University, 1991.

[10] Donaldson A L, Kristiansen M. Electrode erosion as a function of electrode materials in high current, high energy transient arcs[C]Monterey: Pulsed Power Conference, 1989: 8386.

[11] Belkin G S. Dependence of electrode erosion on heat flux and duration of current flow[J]. Soviet Physics Technical Physics-Ussr, 1971, 15(7): 1167-1170.

[12] Zingerman A S. The effect of thermal conductivity upon the electrical erosion of metals[J]. Soviet Physics—Technical Physics, 1956, 1(9): 1945-1958.

[13] Zingerman A S. The role of Joule-Lenz heat effect in the electrical erosion of metals[J]. Zhurnal Tekhnicheskoi Fiziki, 1955, 25(11): 1931-1943.

[15] 王虎. 三电极场畸变气体火花开关电极烧蚀特性及寿命预测[D]. 西安: 西安交通大学, 2011.Wang Hu. Electrode erosion acteristics failure prediction of threeelectrode field disttion gas spark switch[D]. Xi’an: Xi’an Jiaotong University, 2011

[16] Gordon L B, Kristiansen M, Hagler M O, et al. Material studies in a high energy spark gap[J]. IEEE Transactions on Plasma Science, 1983, 10(4): 286-293.

[19] 何孟兵, 贺臣, 李劲. 气体火花开关电极的烧蚀研究[J]. 高电压技术, 2004, 30(10):54-55. (He Mengbing, He Chen, Li Jin. Research on erosion of gas spark switch electrodes[J]. High Voltage Engineering, 2004, 30(10): 54-55

[22] Donaldson A L, Kristiansen M. Utilization of a thermal model to predict electrode erosion parameters of engineering imptance[C]IEEE Conference Recd of the 1990 Nieenth Power Modulat Symposium.1990: 265269.

[23] Cramer K, Roman W. Electrode design based in transient thermal analysis[J]. Mechanical Engineering, 1970, 92(5): 75-79.

[24] Belkin G S, Kiselev V Y. Electrode erosion in pulsed high-current discharges[J]. Soviet physics Technical physics, 1966, 11(2): 280-286.

[28] Yao Xueling, Zeng Zhengzhong, Chen Jinliang. Electrode erosion of a high energy impulse spark gap switch[J]. Plasma Science and Technology, 2006, 7(6): 3157.

[29] 罗维熙, 黄涛, 曾江涛. 间隙长度对气体火花开关静态性能的影响[J]. 强激光与粒子束, 2013, 28(9):2466-2470. (Luo Weixi, Huang Tao, Zeng Jiangtao. Influence of gap length on gas spark switch static performance[J]. High Power Laser and Particle Beams, 2013, 28(9): 2466-2470

[31] Lide D R. Lge’s hbook of chemistry[M]. Boca Raton: CRC Press, 2004.

[32] Nieh T G, Wadsworth J, Witenauer J P. Tungsten and its alloys[J]. Advanced Materials & Processer(USA), 1992, 142(3): 28-33.

[37] 白峰, 邱毓昌, 姜惟. 气体火花开关电极材料的冲击电流侵蚀特性[J]. 电工技术学报, 2001, 16(4):76-79. (Bai Feng, Qiu Yuchang, Jiang Wei. Erosion characteristics of the electrodes used for gas spark gap[J]. Transactions of China Electrotechnical Society, 2001, 16(4): 76-79

[43] 吴佳玮. 大电流钨镍铁合金两电极气体火花开关研究[D]. 西安: 西安交通大学, 2018.Wu Jiawei. Study on highcurrent twoelectrode WNiFe alloy gas spark switch[D]. Xi’an: Xi’an Jiaotong University, 2018

[44] 罗维熙, 丛培天, 孙铁平, 等. 电极材料对气体火花开关静态性能的影响[J]. 强激光与粒子束, 2016, 28:015022. (Luo Weixi, Cong Peitian, Sun Tieping, et al. Influence of electrode materials on static performance of gas spark switch[J]. High Power Laser and Particle Beams, 2016, 28: 015022

罗城, 丛培天, 张天洋, 罗维熙. 气体火花开关电极烧蚀研究综述[J]. 强激光与粒子束, 2020, 32(10): 105001. Cheng Luo, Peitian Cong, Tianyang Zhang, Weixi Luo. Review of the research on electrode erosion of gas spark switch[J]. High Power Laser and Particle Beams, 2020, 32(10): 105001.