不同激光清洗方法对高强钢表面锈蚀层的去除研究  下载: 1976次

下载: 1976次

1 引言

钢材是人类使用最多的金属材料,在社会生产生活的各个领域都有着广泛应用。然而,钢在使用过程中极易发生锈蚀,高强钢表面的锈蚀会加速其内部的腐蚀,带来巨大的经济损失和安全隐患[1-2]。在高强钢的使用过程中,必须清除其表面的锈蚀层,使其表面满足一定的洁净度,延长钢结构使用寿命的同时,为后续加工制造工艺(如焊接、喷漆等)做准备[3-4]。传统的除锈方法包括机械打磨、喷砂、酸洗等,但这些方法难以完全满足应用的需求[5-6],如机械打磨和喷砂会对基材表面造成损伤,而酸洗则会造成环境污染。

激光清洗技术是一种新型的表面污染物去除技术,具有绿色环保、清洗效果佳、应用范围广、精度高、非接触式和基材损伤可控等突出优势[7-9],广泛应用于航空航天、汽车船舶、微电子及文物保护等领域[10-13],用以去除材料表面的油漆、氧化物等污染物。激光除锈方法主要包括激光干式除锈和液膜辅助式激光除锈[14]。干式激光清洗是指激光能量直接作用在污染物的表面,使污染物吸收激光能量发生气化、分解、热膨胀、振动等物理化学变化,达到污染物从基材表面剥离、破碎脱落的同时也不损伤基材的目的。液膜辅助式激光清洗则是在基材表面预制一层液膜,当激光作用于液膜上时,瞬时的热作用使液膜产生激烈的气化、爆炸,通过沸腾与爆炸产生的冲击力使污染物破碎、脱落,并随高速流动的气化物一起被清除。目前,关于激光除锈的研究主要集中于激光干式除锈[15-17],仅有少量研究报道了液膜辅助式激光除锈。文献[ 18]中采用不同的液膜对硅表面的微米级颗粒进行清洗实验,结果发现水作为液膜时,可以在更低的激光功率下去除微粒。田彬等[19]对激光湿法除锈进行了尝试,结果发现湿法除锈可以明显提高效率,但除锈后试样表面有水残留,会产生返锈现象。李伟[20]提出了一种双光束激光湿式除锈方法,采用该方法进行实验研究后发现,前一束激光在液膜辅助下的除锈效率得以提高,后一束激光去除残余的液膜,实现了钢铁的主动氧化钝化,避免了二次腐蚀。

本文分别采用干式和液膜辅助式两种激光清洗方法进行除锈实验,对除锈过程中的激光清洗特性、不同功率下得到的清洗表面的化学成分与形貌进行分析,得到了合适的除锈工艺参数;将两种激光清洗方法进行对比,研究液膜对除锈效果及除锈过程的影响,以得到一种效率更高的激光除锈方法。

2 实验方法

2.1 实验设备及材料

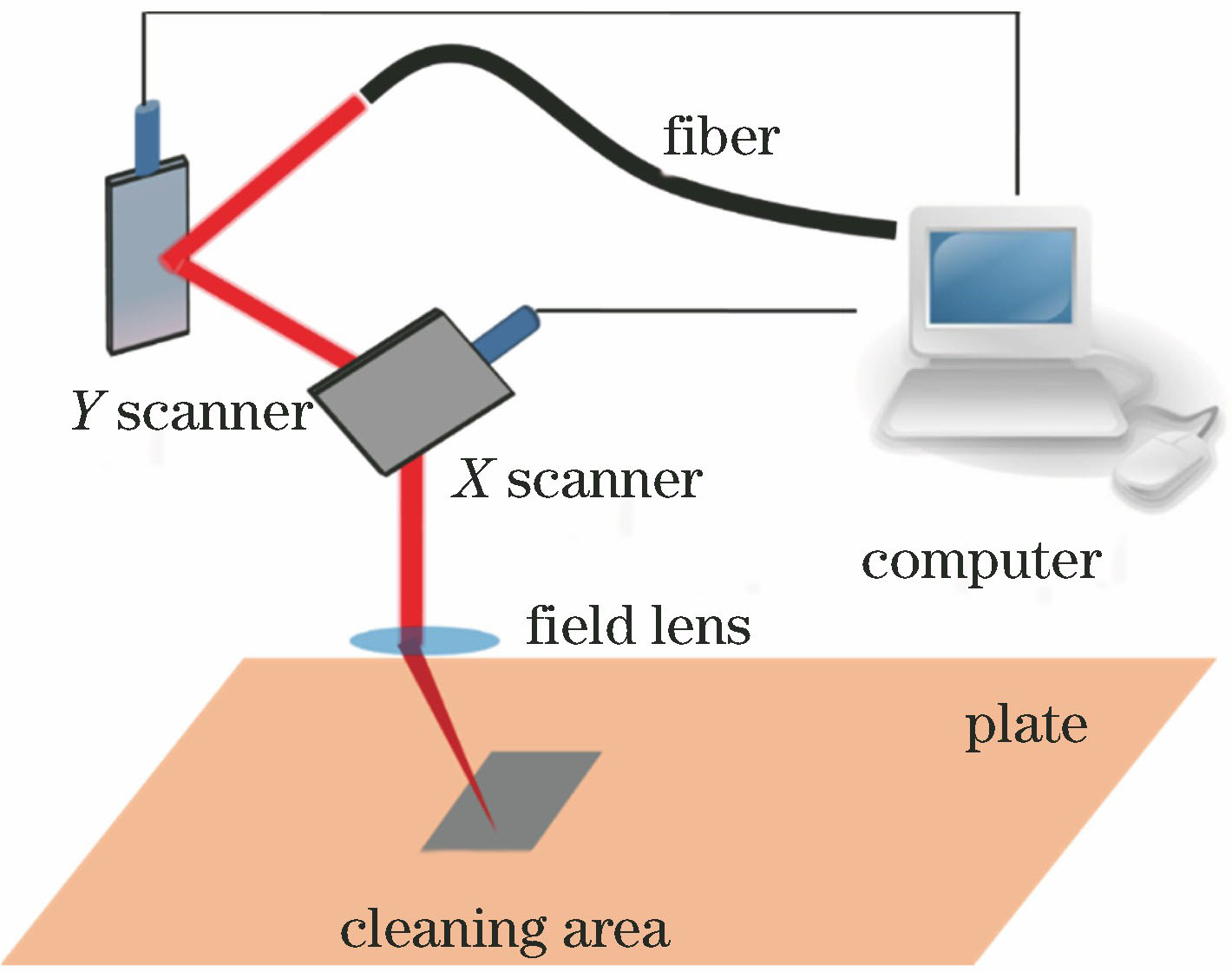

本研究采用波长为1064 nm的纳秒级光纤脉冲激光器,脉冲宽度为30 ns,脉冲频率范围在2~50 kHz范围内可调,最大平均功率为1000 W。实验系统如

本研究采用的试样为自然状态下锈蚀的高强钢Q460,采用扫描电镜(SEM)、X射线衍射仪(XRD)对锈蚀层的表面形貌、主要化学成分进行分析,结果如

图 2. 锈蚀层的形貌及成分分析。(a)宏观形貌;(b) SEM图像;(c) X射线衍射峰

Fig. 2. Morphology and composition analysis of rusting layer. (a) Macro morphology; (b) SEM image; (c) X-ray diffraction peak

2.2 实验方法

激光清洗过程中温度场的时空分布主要受激光能量密度的影响,因此主要针对不同功率下的激光清洗特性与效果进行研究,各组实验采用相同的脉冲频率、脉冲宽度和扫描速度,通过设置不同的激光功率来实现激光能量密度的变化。

光斑间距

3 实验结果与讨论

3.1 锈蚀层激光清洗特性分析

为研究不同方法的激光清洗特性,在除锈时用高速摄像仪对除锈过程进行拍摄,照片如

图 4. 两种激光清洗方法下不同时刻的高速摄像照片。(a)~(c)干式激光清洗;(d)~(f)液膜辅助式激光清洗

Fig. 4. High-speed photography photos at different time under both of two laser cleaning methods. (a)-(c) Dry laser cleaning; (d)-(f) liquid film-assisted laser cleaning

除锈后通过肉眼观察除锈后钢板的表面宏观形貌可以初步对除锈效果进行判断,锈蚀钢板的表面为黄褐色,钢板本身的颜色为银白色。根据GB/T 8923.1—2011《涂覆涂料前钢材表面处理表面清洁度的目视评定》对除锈效果进行评价。

从

图 5. 不同工艺参数下激光除锈试样的表面形貌。(a)(d) 100 W;(b)(e) 300 W;(c)(f) 400 W

Fig. 5. Surface morphologies of laser derusting samples at different process parameters. (a)(d) 100 W; (b)(e) 300 W; (c)(f) 400 W

3.2 激光清洗方法对锈蚀层表面形貌的影响

从

从

采用两种方法在不同的激光功率下进行激光除锈后,试样的表面粗糙度如

图 6. 不同功率下干式激光清洗试样的表面SEM形貌。(a) 100 W;(b) 300 W;(c) 400 W

Fig. 6. Surface SEM morphologies of dry laser cleaning samples under different powers. (a) 100 W; (b) 300 W; (c) 400 W

图 7. 不同功率下液膜辅助式激光清洗试样的表面SEM形貌。(a) 100 W;(b) 300 W;(c) 400 W

Fig. 7. Surface SEM morphologies of liquid film-assisted laser cleaning samples under different powers. (a) 100 W; (b) 300 W; (c) 400 W

图 8. 不同激光清洗方法除锈前后试样的表面粗糙度

Fig. 8. Surface roughness of sample before and after different laser cleaning methods

3.3 激光清洗方法对锈蚀层成分的影响

锈蚀层的主要成分为氧化物,试样表面氧元素含量的变化可以更加直观有效地反映锈蚀的去除程度,通过能谱分析得到不同实验参数下试样表面的氧元素含量,如

采用干式激光清洗和液膜辅助式激光清洗,在400 W的激光功率进行除锈后,对试样进行XRD分析,通过表面的物相成分来确定锈蚀层是否被清除干净。除锈后的试样与锈蚀层的衍射峰如

图 10. 除锈后试样与锈蚀层的X射线衍射峰对比

Fig. 10. X-ray diffraction peak contrast of rusting layer and laser derusting sample

4 结论

采用干式/液膜辅助式激光清洗方法对高强钢表面的锈蚀层进行处理,并对两种除锈方法的特性进行研究。在两种方法除锈过程中均可发现从基材表面剥离的锈蚀层碎片。在液膜辅助式激光除锈过程中,锈蚀层呈爆炸状从基材表面剥离,除锈后试样表面比干式除锈试样更加光亮。对除锈后试样表面的形貌、化学成分进行分析发现:随着激光功率增加,嵌入基材的锈蚀逐渐被去除,试样表面遗留下腐蚀坑;当激光功率达到400 W时,两种方法均能够有效去除基材表面的锈蚀,试样表面发生了重熔现象。液膜辅助式激光清洗方法在低功率下的除锈效果显著优于干式激光清洗方法,可以去除试样表面及腐蚀坑内部的锈蚀,而干式激光清洗只能去除基材表面的锈蚀,对于嵌入腐蚀坑内内部的锈蚀需较高的激光功率才能去除。另外,还研究了两种清洗方法下激光功率对除锈后试样表面粗糙度的影响。液膜辅助式激光清洗是一种优质、高效的除锈方法,具有较高的应用价值。

[2] Li J F, Ge S S, Wang J X, et al. Water-based rust converter and its polymer composites for surface anticorrosion[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 537: 334-342.

[3] 佟艳群, 张昂, 黄建宇, 等. 焊前激光预处理的铝合金表面氧含量的分布及影响[J]. 中国激光, 2019, 46(2): 0202003.

[4] 夏佩云, 尹玉环, 蔡爱军, 等. 2219铝合金阳极氧化膜焊前激光清洗工艺研究[J]. 中国激光, 2019, 46(1): 102005.

[5] 俞鸿斌, 王春明, 王军, 等. 碳钢表面激光除锈研究[J]. 应用激光, 2014, 34(4): 310-314.

[7] 邢宏楠, 冉合利, 赵慧峰, 等. 激光清洗技术发展及应用[J]. 清洗世界, 2018, 34(5): 23-31.

[8] Zapka W, Ziemlich W, Tam A C. Efficient pulsed laser removal of 0.2 μm sized particles from a solid surface[J]. Applied Physics Letters, 1991, 58(20): 2217-2219.

[14] 雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005.

[16] 解宇飞, 刘洪伟, 胡永祥. 船舶板材激光除锈工艺参数确定方法研究[J]. 中国激光, 2016, 43(4): 0403008.

[19] 田彬, 邹万芳, 刘淑静, 等. 激光干式除锈[J]. 清洗世界, 2006, 22(8): 33-38.

Tian B, Zou W F, Liu S J, et al. Introduction of rust removed by dry laser cleaning[J]. Cleaning World, 2006, 22(8): 33-38.

[20] 李伟. 激光清洗锈蚀的机制研究和设备开发[D]. 天津: 南开大学, 2014.

LiW. Research on mechanisms of laser rust removal and manufacture of laser cleaning devices[D]. Tianjin: Nankai University, 2014.

Article Outline

雷正龙, 孙浩然, 陈彦宾, 田泽. 不同激光清洗方法对高强钢表面锈蚀层的去除研究[J]. 中国激光, 2019, 46(7): 0702003. Zhenglong Lei, Haoran Sun, Yanbin Chen, Ze Tian. Elimination of Rusting Layer from High-Strength Steel Surface Using Different Laser Cleaning Methods[J]. Chinese Journal of Lasers, 2019, 46(7): 0702003.