基于响应面法的聚苯乙烯粉末选择性激光烧结成型工艺参数优化  下载: 913次

下载: 913次

1 引言

选择性激光烧结(SLS) 技术是近几年来发展最快且最为成功的一种快速成型技术之一,在小批量、快速制模、精密铸造和医学定制等方面应用广泛[1-2]。材料的多样性是SLS工艺的突出优点之一,如聚碳酸酯(PC)、尼龙(PA)等[3]。相比于PC粉末而言,聚苯乙烯(PS)粉末的烧结温度低,且其烧结变形小,成型性能优良,也是一种适合于选择性激光烧结的材料[4]。尽管SLS技术发展很快,但实际应用中,材料的烧结工艺及相关参数的设定往往依赖于操作人员的经验,缺乏工艺参数的定量表征。一旦烧结工艺参数设置不合理,烧结过程中将会出现制件尺寸精度低、翘曲及力学性能差等问题,甚至会出现加工失败的情况[5]。因而,SLS工艺参数优化一直是研究的重点。史玉升等[6]将专家系统和神经网络结合起来以优化SLS工艺参数,但该方法需要大量的样本数据支撑;任继文等[7]利用正交试验设计法及有限元分析法对SLS工艺参数进行优化;王传洋等[8]基于神经网络和遗传算法对选择性激光烧结工艺过程进行优化。以往的研究主要考虑单一工艺参数对成型性能的影响,而较少考虑工艺参数之间的交互作用。

针对上述问题,本文选用PS粉末为研究对象,以尺寸精度作为评价指标,研究激光功率(激光功率百分比)、扫描间距、单层厚度、扫描速度及其交互作用对SLS制件成型精度的影响,进而基于响应面法建立工艺参数与尺寸精度之间的数学模型,并得出优化的工艺参数组合。

2 实验设计

2.1 试样设计

考虑到加工效率的问题,本研究重点考虑扫描平面(

2.2 响应面设计

针对PS粉末SLS成型工艺,文献[

9-11]等通过优化激光功率和扫描间距等工艺参数来改善制件的翘曲变形和力学性能。综合以往研究成果,选取

表 1. 实验因素及水平

Table 1. Experimental factors and levels

| ||||||||||||||||||||||||

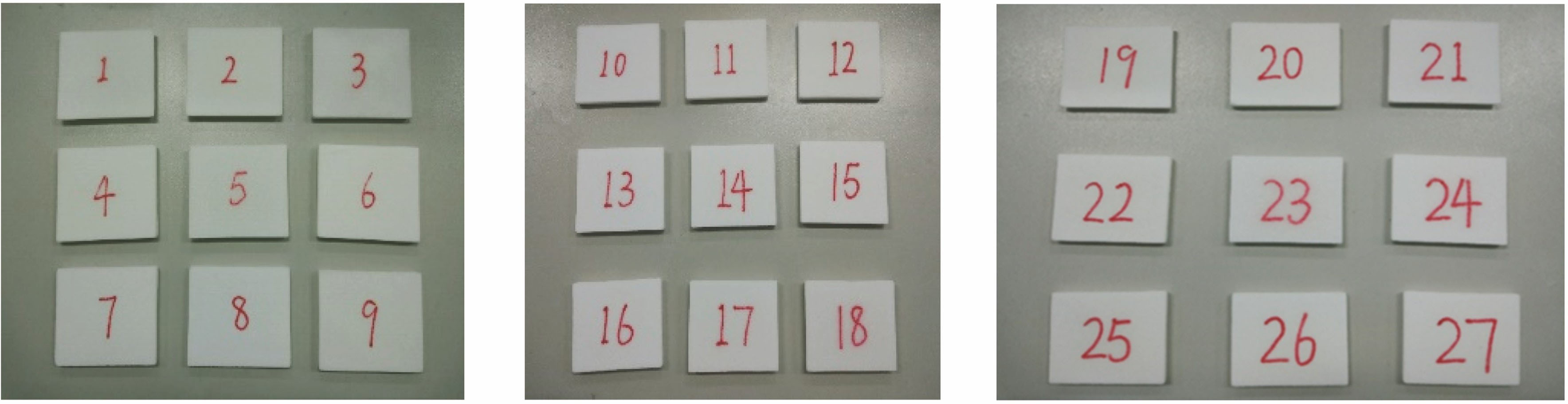

采用BBD(Box-Behnken Design)实验设计方法进行实验方案的设计,最终确定了27组实验,其中3组为中心重复实验。详细的实验设计如

表 2. 实验设计参数与结果

Table 2. Design parameters and results of experiments

|

由

表 3. 优化模型的方差分析结果

Table 3. Variance analysis results of optimized model

|

2.3 回归方程

在响应面模型中,

3 结果分析

3.1 单因素影响分析

3.2 工艺参数交互作用分析

图 5. 尺寸偏差率与激光功率和扫描间距的关系示意图。(a)响应面图;(b)等高线图

Fig. 5. Relationship of dimensional deviation rate versus laser power and scanning pitch. (a) Response surface diagram; (b) contour map

3.3 工艺参数优化

根据各影响因素对尺寸偏差率的影响趋势,最优方案为

表 4. 最优工艺方案及模型验证

Table 4. Optimal process plan and model verification

|

4 结论

以尺寸偏差率为优化目标,以激光功率、扫描间距、单层厚度和扫描速度为影响因素,基于BBD实验设计方法进行了SLS工艺实验设计,建立了工艺参数与尺寸偏差率之间的二次回归方程,验证了其可靠性。同时基于响应面分析方法分析了单一工艺参数及其交互作用对尺寸偏差率的影响,结果表明尺寸偏差率随激光功率与扫描速度的增大而减小,随单层厚度的增大先增大后减小,随扫描间距的增大而增大;激光功率与单层厚度、扫描间距与单层厚度之间的交互作用对尺寸偏差率的影响较显著。

最终确定了PS粉末SLS成型的优化方案参数如下:激光功率50%,扫描间距0.12 mm,单层厚度0.20 mm,扫描速度2200 mm/s。该方案实际收缩率为0.53%,与预测值相比误差为5.0%,该结果证明了响应面模型的可靠性。

[4] Verbelen L. Dadbakhsh S, van den Eynde M, et al. Characterization of polyamide powders for determination of laser sintering processability[J]. European Polymer Journal, 2016, 75: 163-174.

[5] 傅蔡安, 陈佩胡. 选择性激光烧结的翘曲变形与扫描方式的研究[J]. 铸造, 2008, 57(12): 1237-1240.

[6] 史玉升, 黄树槐, 潘传友. 选择性激光烧结工艺参数智能优化方法研究[J]. 机械科学与技术, 2003, 22(2): 259-264.

[7] 任继文, 殷金菊, 董连杰. 基于BP神经网络的SLS烧结件质量的预测[J]. 机床与液压, 2012, 40(21): 15-18.

[8] 王传洋, 陈瑶, 董渠. 选择性激光烧结聚苯乙烯拉伸强度研究[J]. 应用激光, 2014, 34(5): 377-382.

[9] 杨旭生, 汪艳, 陈亚武. 选择性激光烧结用尼龙6粉末的性能研究[J]. 塑料工业, 2018, 46(3): 135-138.

[10] 帅昌俊. 选择性激光烧结翘曲变形抑制研究[D]. 武汉: 华中科技大学, 2007.

Shuai CJ. The research on warp distortion inhibition of selective laser sintering[D]. Wuhan: Huazhong University of Science and Technology, 2007.

[11] 李宁, 王高潮. SLS烧结参数对快速成型制件精度与强度的影响[J]. 模具制造, 2004, 4(10): 51-54.

[12] 徐超, 王勃, 杨来侠. 选区激光烧结工艺参数对PS/PE混合粉末成型精度的影响[J]. 塑料工业, 2018, 46(8): 64-68, 127.

[13] 高远. 维吉尼亚霉素发酵培养基及发酵条件优化[D]. 天津: 天津大学, 2011.

GaoY. Research on virginiamycin fermentation medium and process optimization[D]. Tianjin: Tianjin University, 2011.

[14] 徐向宏, 何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京: 科学出版社, 2010.

Xu XH, He MZ. Experimental design and Design-Expert、SPSS[M]. Beijing: Science Press, 2010.

[15] 倪辰旖, 张长东, 刘婷婷. 基于固有应变法的激光选区熔化成形变形趋势预测[J]. 中国激光, 2018, 45(7): 0702004.

[16] 刘家赫, 朱海红, 胡志恒, 等. 激光选区熔化成形边缘堆高控制[J]. 中国激光, 2017, 44(12): 1202007.

鄢然, 李浩, 李军超, 朱丽. 基于响应面法的聚苯乙烯粉末选择性激光烧结成型工艺参数优化[J]. 中国激光, 2019, 46(3): 0302015. Ran Yan, Hao Li, Junchao Li, Li Zhu. Process Parameters Optimization of Polystyrene Powder Selective Laser Sintering Based on Response Surface Methodology[J]. Chinese Journal of Lasers, 2019, 46(3): 0302015.