镍箔对DP980/A6061异种激光焊接接头组织性能的影响  下载: 765次

下载: 765次

1 引言

铝合金是汽车轻量化中应用最广泛的轻质金属[1]。采用铝合金制造发动机、车轮及白车身,其质量较钢铁材料制造的产品可分别减轻30%、30%和40%[2-3]。鉴于经济性和安全性的综合考虑,目前在燃油汽车上只有部分部件由铝合金制造,在实际的制造过程中需要解决钢铁材料和铝合金的焊接问题。

相比于传统的电阻点焊、电弧焊、气体保护焊等,高功率连续激光焊接技术以焊接速度快、焊缝(WS)成形好、热影响区及热变形小等优点得到了国内外汽车生产商的青睐。近年来,国内外研究人员也尝试将激光焊接技术应用于钢/铝异种金属连接,获得了大量有价值的研究结果。钢和铝的物理化学性能差异较大,且铁、铝元素极易发生冶金反应形成脆性Fe-Al金属间化合物,恶化焊接接头的力学性能[4-6]。减少或抑制Fe-Al金属间化合物的产生是钢/铝异种激光焊接的关键科学问题之一。Peyre等[7-9]研究了Zn对钢/铝异种激光钎焊焊接接头组织和性能的影响机理,发现锌能提高液态铝在钢板表面的润湿铺展能力,且钎料中的锌可与铝发生冶金反应,对Fe-Al冶金反应有一定的抑制作用,Fe-Al金属间化合物层的厚度可控制在3~23 μm内。Yang等[10]利用透射电子显微镜(TEM)分析了锌元素对熔池冶金反应的影响机理,发现锌元素使得界面处有Fe2Al5-

本文以汽车上应用更为广泛的低碳双相钢和6XXX系铝合金为研究对象,研究了镍箔对DP980/A6061异种激光焊接接头组织性能的影响,深入研究了镍元素对熔合区显微组织尤其是Fe-Al金属间化合物的影响机理,为提高钢/铝异种激光焊接接头的力学性能提供了必要的理论依据。

2 实验材料与方法

实验材料为退火态的DP980钢和A6061铝合金,厚度均为1.5 mm,化学成分分别见

表 1. DP980的化学成分(质量分数, %)

Table 1. Chemical compositions of DP980 (mass fraction, %)

|

表 2. A6061铝合金的化学成分(质量分数, %)

Table 2. Chemical compositions of A6061 aluminum alloy (mass fraction, %)

|

激光焊接实验在美国IPG公司生产的型号为YLR-6000的高功率光纤激光器上完成,聚焦镜焦距为300 mm,光斑直径为0.3 mm,保护气的吹入方向与激光入射方向保持一致,保护气为氩气,气体流量为15 L/min。

表 3. 激光焊接实验方案

Table 3. Experimental scheme of laser welding

|

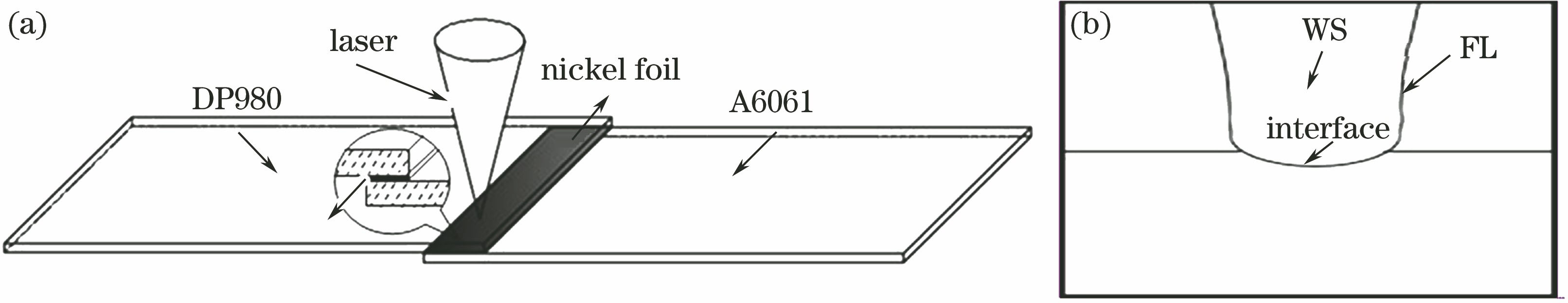

利用体积分数为4%的硝酸酒精溶液对焊接接头金相样品进行腐蚀,随后利用日本日立公司生产的型号为SU 5000的热场场发射扫描电子显微镜(SEM)对焊接接头的显微组织进行观察,焊接接头的元素分布在英国牛津仪器公司生产的型号为X-Max20的能谱仪(EDS)上完成。焊接接头的示意图如

根据国家标准GB/T2654 2008,在上海泰明公司生产的HV1000IS型显微维氏硬度计上对焊接接头进行硬度测试,加载载荷为2.94 N,保载时间为10 s。焊接接头的纵向硬度测试点的采集点间距为0.1 mm。将焊接试样加工成

式中

3 结果及讨论

3.1 镍箔对焊接接头宏观形貌及元素分布的影响

图 3. 焊接接头的横截面形貌。(a)样品1;(b)样品2

Fig. 3. Cross-sectional morphologies of welded joints. (a) Sample 1; (b) sample 2

图 4. DP980侧焊接接头元素分布。(a)样品1的横向元素分布;(b)样品1的纵向元素分布;(c)样品2的横向元素分布;(d)样品2的纵向元素分布

Fig. 4. Element distributions of DP980 side welded joints. (a) Horizontal element distribution of sample 1; (b) longitudinal element distribution of sample 1; (c) horizontal element distribution of sample 2; (d) longitudinal element distribution of sample 2

3.2 镍箔对焊缝及熔合线显微组织的影响

图 5. 显微组织。(a)样品1的WS;(b)样品1的FL;(c)样品2的WS;(d)样品2的FL

Fig. 5. Microstructures. (a) Ws of sample 1; (b) FL of sample 1; (c) WS of sample 2; (d) FL of sample 2

为进一步分析WS及FL处的相变机理,利用EDS对样品1和样品2的WS和FL显微组织中的铝、镍元素含量进行了定量分析,每个相取50个点取平均值以确定显微组织中的铝、镍元素含量,结果见

对于样品1,焊接过程中A6061铝合金熔化进入熔池中,受熔池流动的影响,在铝元素上浮过程中,WS及FL处有局部富集现象发生。铝元素作为一种强铁素体形成元素[15],其进入熔池后会显著提高高温δ铁素体的稳定性,缩小γ相区,阻碍包晶反应的进行,在激光快冷条件下部分高温δ铁素体保留至室温[16]。对于样品2,熔池内镍元素的质量分数明显增大。镍元素是一种强奥氏体形成元素[17-18],常作为奥氏体不锈钢的合金化元素,其可扩大γ相区,促进高温δ铁素体转变为奥氏体。因此,在镍元素的作用下,高温δ铁素体的稳定性显著降低,在凝固过程中全部转变为奥氏体;在随后的焊后快速冷却过程中,C原子和Fe原子等无法发生扩散,以切变型相变的方式转变为LM[19]。但受到熔池流动的影响,FL处的铝元素含量明显高于WS的,镍元素难以将δ铁素体完全转变为奥氏体,故FL处仍有部分δ铁素体析出,但析出量有所减少,仅在WS中部和下部有少许析出。

表 4. WS和FL内的元素含量(质量分数, %)

Table 4. Chemical compositions within WS and FL (mass fraction, %)

|

3.3 镍箔对界面处显微组织的影响

图 6. 焊接接头界面的显微组织。(a)样品1;(b)样品2

Fig. 6. Microstructure at welded joint interface: (a) Sample 1; (b) sample 2

表 5. 焊接接头界面不同区域的元素含量(原子数分数, %)

Table 5. Elemental contents at different areas near welded joint interface (atomic fraction, %)

|

3.4 镍箔对焊接接头硬度的影响

对于样品1,铝元素在熔池内的局部偏析使得WS中存在一定量的高温δ铁素体,故其WS的纵向硬度明显低于样品2的,且其硬度约是全LM的WS硬度的76.1%,与Saha等[21]的研究结果相一致,进一步证明了WS中析出的是δ铁素体。对于样品2,镍元素使得WS中析出的是全LM显微组织。钢中马氏体的硬度一般高于铁素体的[22],

因此WS的硬度明显增大。同时,由于镍箔的加入,钢/铝界面处中存在一定量的Ni-Al金属间化合物,相比于Fe-Al金属间化合物,Ni-Al金属间化合物是软相,其硬度约为256 HV[23],故界面处的硬度有所减小。

3.5 镍箔对焊接接头强度的影响

图 8. 拉剪后样品宏观形貌及应力-应变曲线。(a)断裂后宏观形貌;(b)应力-应变曲线

Fig. 8. Macroscopic morphology and stress-strain curve of sample after tensile shear. (a) Macroscopic morphology after fracture; (b) stress-strain curve

图 9. 拉剪样品微观断口及能谱分析。(a)样品1的断口形貌;(b)样品1的能谱分析;(c)样品2的断口形貌;(d)样品2的能谱分析

Fig. 9. Microscopic fracture and EDS analysis of tensile shear sample. (a) Fracture morphology of sample 1; (b) EDS analysis of sample 1; (c) fracture morphology of sample 2; (d) EDS analysis of sample 2

4 结论

利用高功率光纤激光器对DP980钢和A6061铝合金进行了激光搭接焊实验,对比分析了镍箔对DP980/A6061异种激光搭接焊焊接接头WS和FL的显微组织、显微硬度及拉剪性能的影响,主要结论如下。

1) DP980/A6061焊接接头的WS及FL处的显微组织均为LM和骨架状的δ铁素体,界面处显微组织主要是脆性FeAl3和FeAl2金属间化合物,金属间化合物层的峰值厚度约为50 μm。添加镍箔样品的WS处的显微组织为LM,FL处的δ铁素体明显减少;界面处有新相Ni

2) 对于未添加镍箔的样品,焊接接头WS处的硬度约为279 HV,钢/铝界面处的硬度约为362 HV,焊接接头在界面处发生脆性断裂,其强度仅为44 MPa;对于添加了镍箔的样品,焊接接头WS处的硬度增大39.29%,但钢/铝界面处硬度减小了26.80%。虽然焊接接头仍在界面处发生脆性断裂,但焊接接头的拉剪强度明显增大(61 MPa),约是未添加镍箔样品的1.4倍。

3) 镍元素扩大了γ相区,促进了高温δ铁素体转变为奥氏体,WS处形成了全LM,FL处δ铁素体的析出量明显减少;镍元素改变了熔池内的冶金反应,形成了Ni-Al金属间化合物,有效地抑制了Fe-Al冶金反应的进行,减小了界面处脆性Fe-Al金属间化合层的厚度,提高了焊接接头的拉剪强度。

[2] 张东胜. 我国新能源产业发展现状及展望[J]. 经济与管理战略研究, 2012( 1): 67- 77.

Zhang DS. The development status and prospect of China's new energy industry[J]. Economics & Management Strategies Journal, 2012( 1): 67- 77.

[3] 李翔, 唐建国, 张新明, 等. 温变形对汽车车身用6061铝合金自然时效及力学性能的影响[J]. 中国有色金属学报, 2016, 26(1): 1-6.

[4] 杨瑾, 张华, 李玉龙. 铝/钢异种材料激光焊接现状与展望[J]. 应用激光, 2013, 33(5): 555-562.

[13] 陈树海, 黄继华, 杨冬冬, 等. 镍箔中间层对不锈钢/铝合金激光深熔焊的影响[J]. 焊接学报, 2012, 33(8): 9-12.

[16] Wang X N, Chen X M, Sun Q, et al. Formation mechanism of δ-ferrite and metallurgy reaction in molten pool during press-hardened steel laser welding[J]. Materials Letters, 2017, 206: 143-145.

[17] Zhang Z, Farrar R A. Influence of Mn and Ni on the microstructure and toughness of C-Mn-Ni weld metals[J]. Welding Journal, 1997, 76(5): 183s-196s.

[18] Kang B Y, Kim H J, Hwang S K. Effect of Mn and Ni on the variation of the microstructure and mechanical properties of low-carbon weld metals[J]. Transactions of the Iron & Steel Institute of Japan, 2000, 40(12): 1237-1245.

[21] Saha DC, BiroE, Gerlich AP, et al. Fiber laser welding of Al-Si-coated press-hardened steel[J]. Welding Journal, 2016, 95(5): 147-s-156-s.

[22] 郭鹏飞, 王晓南, 朱国辉, 等. X100管线钢光纤激光焊接头的显微组织及性能[J]. 中国激光, 2017, 44(12): 1202003.

[23] 郭建亭, 袁超, 侯介山. 稀土元素在NiAl合金中的作用[J]. 金属学报, 2008, 44(5): 513-520.

[24] 王中晓. SiC颗粒增强LD2复合材料的真空扩散焊[D]. 济南: 山东大学, 2008.

Wang ZX. Vacuum diffusion bonding of SiC paniculate reinforced LD2 matrix composite[D]. Jinan: Shandong University, 2008.

Article Outline

陈夏明, 王晓南, 颜倩, 王高松, 胡增荣, 张敏, 陈长军. 镍箔对DP980/A6061异种激光焊接接头组织性能的影响[J]. 中国激光, 2018, 45(11): 1102002. Chen Xiaming, Wang Xiaonan, Yan Qian, Wang Gaosong, Hu Zengrong, Zhang Min, Chen Changjun. Effect of Nickle Foil on Microstructure Properties of DP980/A6061 Dissimilar Laser Welded Joints[J]. Chinese Journal of Lasers, 2018, 45(11): 1102002.