金属Ag固化过程中的空位形成研究  下载: 845次

下载: 845次

1 引言

近年来,计算模拟[1]已经被广泛应用于材料固化[2-4],并取得了很多有价值的成果。材料固化的研究主要集中在两方面,一方面是对金属固化过程中动力学以及各向异性的研究[5-8],另一方面是对固化过程中微观结构的研究[9-11]。其中,纯金属[12-16]和少量二元合金体系[17-20]的固化动力学也取得了重大进展,但是固化缺陷俘获和溶质俘获的研究仍然十分有限。目前仅有少量合金缺陷俘获可用计算模拟,例如Zheng等[21]发现NiAl二元合金体系在结晶过程中有明显的空位和替位缺陷产生,Kramer等[22]也发现在Zr2Cu固化过程中有缺陷产生,Yang等[23]发现Lennard-Jones模型合金体系中有溶质俘获现象。然而单质固化过程中缺陷俘获的相关研究还很少,这可能因为单质缺陷只有空位和填隙两种缺陷,常被忽视。事实上单质的缺陷俘获产生机理以及定量分析非常复杂,缺陷俘获与生长速度或者体系温度是否相关仍然不清楚,而且极有可能与界面动力学生长机制以及微观结构有密切关系。目前被普遍接受的生长机制主要有两种,一种是小过冷温度下基于碰撞的BGJ (Broughton-Gilmer-Jackson)模型[8],另外一种是深过冷温度下基于扩散的W-F (Wilson-Frenkel)模型[24-25],但是适用于所有温度的生长机制普适模型还有待于进一步探索。单质金属的缺陷俘获与这两种生长机制的转变是否相关需要进一步研究。待研究的议题包括缺陷浓度对固化结果的作用和缺陷俘获的定量分析。

本文研究了单质金属Ag固液界面在固化过程中的缺陷俘获。结果发现,Ag固液界面固化过程中只有空位这一种点缺陷。另外发现,缺陷浓度与界面生长速度有关,二者在小过冷温度下与方向无关,但在深过冷温度下存在着明显的各向异性(过冷温度是指熔点温度与界面温度差Δ

2 研究方法

2.1 分子动力学模拟细节

所有分子动力学模拟都采用大尺度原子/分子的大规模并行计算(LAMMPS)程序包计算,时间步长取为1 fs[26]。体系的温度和压强由Nose-Hoover热浴[27-28]和Parrinello-Rahman压浴[29-30]控制,体系压强固定在100 kPa。金属Ag固液界面模拟采用了Foils等[31]的多体嵌入原子势(简称EAM势),这种势已被广泛应用于材料固化的研究[32-35]。

为建立合适的模拟晶胞,首先要计算不同温度对应的晶格常数,并在固液共存体系中估测熔点温度,得到Ag的两相平衡熔点温度为

金属Ag(100)和(110)方向的两个模拟体系建立后,在NVE系综(即微正则系综)作长时间热力学平衡。当模拟体系温度低于固液平衡温度

2.2 缺陷浓度计算方法

所谓缺陷浓度是指体系中原子空位数所占百分比。为了计算缺陷浓度,采用Zheng等[21]所用的方法,在固化结束后,利用最速下降(SD)方法将生长出的晶体快速退火到零开尔文,使原子稳定到最近的局部最小值。经过退火后的原子弛豫到各自理想的晶体晶格点位置,运用退火是为了避免计算缺陷浓度时由于热力学波动而引起不确定性。然后分别累加每个平行于固液界面的晶体平面层理想原子数与实际原子数,将二者差值与理想原子数作比,得到每个温度下的缺陷浓度,即

式中:

2.3 界面温度的计算

本研究的对象是固液界面的非平衡固化过程,在生长模拟过程中,使用Nose-Hoover热浴法进行温度控制,通常认为体系的温度即为热浴温度。但是在固化过程的非平衡模拟过程中发现[33,37],由于界面附近受到潜热的影响,尽管整个体系在设定的温度下平衡,但在界面附近仍然存在很大的梯度。由于界面处的温度才是生长的真实驱动力,因此必须知道界面处的温度。界面温度

式中:

3 计算结果与讨论

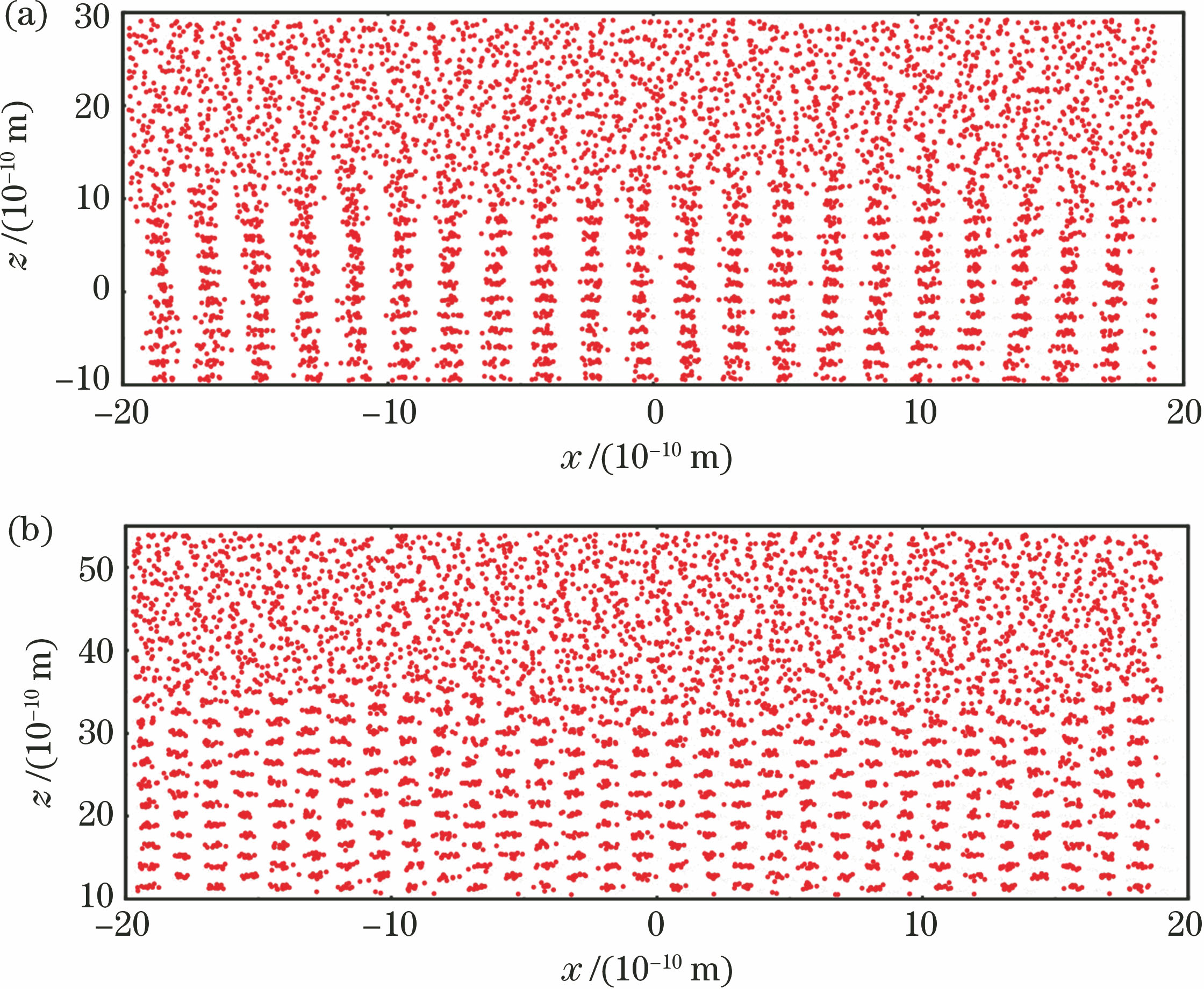

图 1. Ag固液共存体系界面附近投影到二维平面的坐标原子快照。(a) (100)方向;(b) (110)方向

Fig. 1. Atomic coordinate snapshot of Ag solid-liquid coexisting system projected onto a two-dimensional plane. (a) (100) orientation; (b) (110) orientation

图 2. Ag(100)方向和(110)方向界面生长速度与界面温度关系

Fig. 2. Crystal-melt interfacial growth velocity versus interfacial temperature along Ag(100) and (110) orientations

从

以上结果表明,在

通过研究金属Ag在低于熔点的不同温度下的点缺陷,发现缺陷只有空位而没有填隙原子。

图 3. Ag(100)方向和(110)方向固化后部分晶体层结构快照

Fig. 3. Structural snapshots of partial crystals after solidification along Ag(100) and (110) orientations

图 4. Ag(100)和(110)方向缺陷浓度与界面温度关系

Fig. 4. Vacancy concentration versus interfacial temperature along Ag(100) and (110) orientations

这种成对空位缺陷出现的几率很小,3个及以上的空位团簇几乎没有发现。

同时还计算了缺陷浓度

从热力学角度分析,点缺陷总是存在于零开尔文以上的晶体。根据

基于以上分析,其中包含的很多信息仅凭

尽管单质金属缺陷俘获的机理目前并不完全清楚,但根据以上结果仍然可得以下讨论。缺陷俘获是动力学而非热力学起主导作用。从动力学效应分析,晶体生长和原子扩散是响应空位产生的主要过程。一方面,结晶过程使固液界面附近无序的液体固化成有序晶体,这一过程可以消除界面上的液体原子。另一方面,扩散过程将液体原子带入界面。因此,扩散与生长的竞争可能影响了空位的产生。如果扩散占优势则空位将会减少,如果扩散不占优势则会产生更多的空位。但是特征温度的存在表明,在小过冷温区和深过冷温区生长机制确实发生了改变,未来对固化过程的理解可能还需要对缺陷俘获和生长机制进一步研究。

图 5. Ag缺陷浓度与界面生长速度关系。(a) (100)方向;(b) (110)方向

Fig. 5. Defect concentration versus interfacial growth velocity. (a) (100) orientation; (b) (110) orientation

4 结论

运用分子动力学方法,对金属Ag(100)方向和(110)方向固液界面进行了固化模拟,通过计算界面缺陷浓度、生长速度以及界面温度关系,得到以下结论:Ag的界面温度存在某个特征值

致谢 感谢扬州大学物理科学与技术学院张秀云副教授提供计算集群资源。

[1] 陈冰, 朱卫华, 陈鹏, 等. 分子动力学模拟飞秒激光烧蚀CuZr非晶合金的机理[J]. 激光与光电子学进展, 2015, 52(4): 041406.

[4] 朱成禹, 吕志伟, 何伟明, 等. 固体SBS介质与SBS相位共轭镜的全固化[J]. 激光与光电子学进展, 2006, 43(3): 65-68.

[18] Kerrache A, Horbach J, Binder K. Molecular-dynamics computer simulation of crystal growth and melting in Al50Ni50[J]. Europhysics Letters, 2008, 81(5): 58001.

[19] Qi C, Li J F, Xu B, et al. Atomistic characterization of solid-liquid interfaces in the Cu-Ni binary alloy system[J]. Computational Materials Science, 2016, 125: 72-81.

[24] FrenkelJ. Kinetic theory of liquids[M]. New York: Dover Publications, 1955.

[34] Mendelev M I, Rahman M J, Hoyt J J, et al. Molecular-dynamics study of solid-liquid interface migration in FCC metals[J]. Modelling and Simulation in Materials Science and Engineering, 2010, 18(7): 074002.

Article Outline

张海燕, 汪丽春. 金属Ag固化过程中的空位形成研究[J]. 激光与光电子学进展, 2019, 56(2): 021603. Haiyan Zhang, Lichun Wang. Vacancy Formation During Solidification of Metal Ag[J]. Laser & Optoelectronics Progress, 2019, 56(2): 021603.