2219铝合金阳极氧化膜焊前激光清洗工艺研究  下载: 1409次

下载: 1409次

1 引言

随着激光技术的发展,激光清洗技术逐步应用到了工业领域[1]。激光清洗技术可以在不损伤基体的前提下对基体表面的污染层进行去除,因此在文物清洗[2]、飞机机身除漆[3-4]、钢铁除锈等方面得到了广泛应用。此外,激光清洗技术还在清除氧化膜、焊前清理等方面引起了研究人员的广泛关注。Dimogerontakis等[5]采用Nd∶YAG激光器对镁铝合金进行了清洗,结果发现:当激光能量密度为0.6~1.4 J·cm-2时,镁铝合金表面会发生氧化;当激光能量密度达到1~2 J·cm-2时,镁铝合金表面的氧化层中会形成大的晶体。Kumar等[6]在焊接前采用激光器对Ti-3Al-2.5V管的表面进行清洗。Rechner等[7]采用激光清洗技术对铝合金AW6061表面的TiZr涂层进行了清洗,并发现清洗后的焊接接头中不存在缺陷。Alshaer等[8]发现,利用100 ns的Nd∶YAG激光器对4043及AC-170PX铝合金薄板进行焊前激光清洗可有效减少焊接接头中的气孔。

我国的激光清洗技术研究及应用主要集中在除锈方面[9-11],而针对铝合金焊前去除氧化膜的研究鲜有报道。陈一鸣等[12]研究了激光清洗技术去除焊前铝合金氧化膜的剥离机制,并通过了焊接评估。董世运等[13]的研究表明,在焊前对7A52铝合金进行激光清洗可以减少焊缝内的工艺气孔及氢气孔。2219铝合金是制造运载火箭贮箱的主要材料,为了避免其表面被腐蚀,零件表面需经化学处理形成5~10 μm的阳极氧化膜,而焊前又需对阳极氧化膜进行局部清除。本文采用脉冲激光对2219铝合金表面的阳极氧化膜进行焊前清洗,研究了激光清洗阳极氧化膜的可行性,并获得了可彻底去除氧化膜的激光清洗参数,对清洗后的表面进行效果评价和焊接验证,分析了激光去除铝合金阳极氧化膜的机理。

2 试验方法

2.1 试验设备及材料

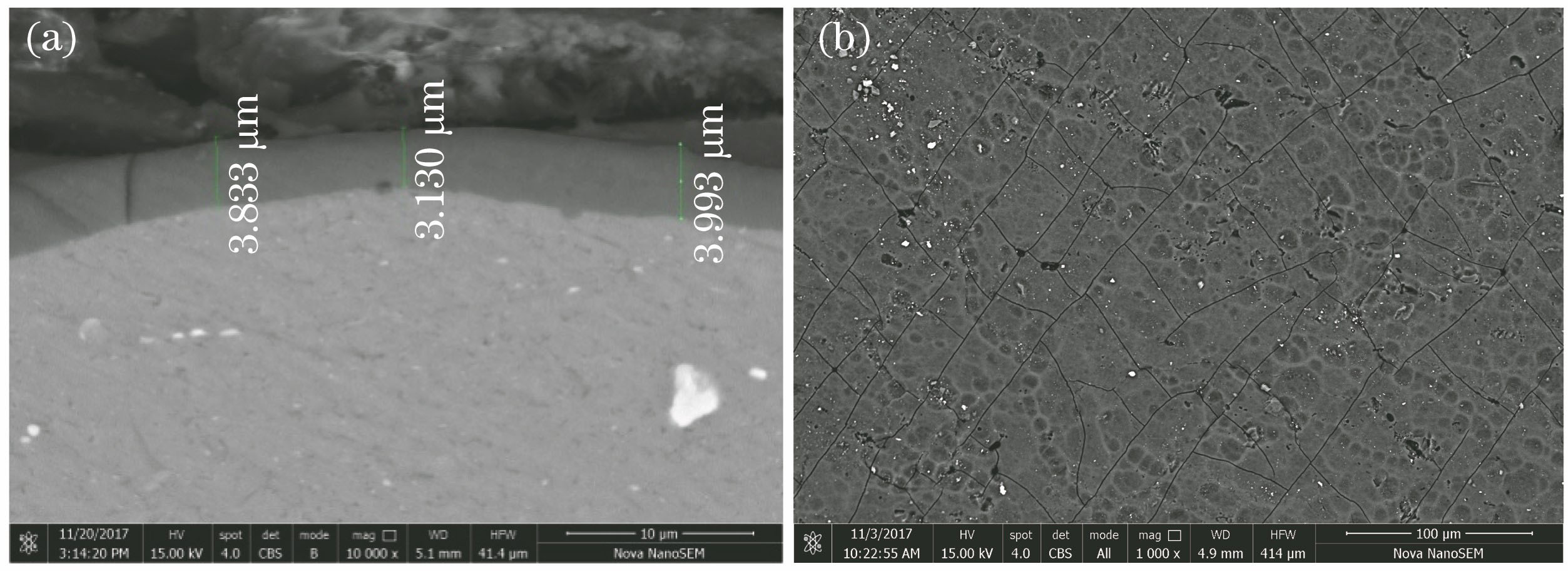

以2219铝合金作为试验材料,其尺寸为300 mm×120 mm×4 mm。2219铝合金的横截面及表面形貌如

图 1. 2219铝合金的横截面形貌及表面形貌。(a)横截面形貌;(b)表面形貌

Fig. 1. Cross-section morphology and surface morphology of 2219 aluminum alloy. (a) Cross-section morphology; (b) surface morphology

激光清洗设备的最大平均功率为100 W,波长为1064 nm,脉宽为200 ns,最大脉冲能量为1.5 mJ,重复频率为10~400 kHz。通过清洗设备内部的一维振镜控制光斑在

2.2 试验步骤

激光清洗试验时的平均功率为100 W,清洗宽度为15 mm,在100 kHz的脉冲重复频率下,清洗速度由400 mm·min-1增大至2200 mm·min-1。清洗后,采用扫描电镜(SEM)观察试板的表面形貌,并结合理论计算分析清洗速度对清洗效果的影响。清洗后的试样采用非熔化极稀有气体保护电弧堆焊方法进行焊接试验,用以评估激光清洗在焊前清理阳极氧化膜的可行性。

3 试验结果与分析

3.1 清洗速度对去除氧化膜的影响

不同清洗速度下的试样表面如

不同清洗速度下试样表面的显微形貌如

图 4. 以不同速度清洗后试样表面的SEM形貌。(a) 800 mm·min-1; (b) 1000 mm·min-1;(c) 1400 mm·min-1;(d) 1800 mm·min-1

Fig. 4. SEM morphology of sample surface cleaned at different speeds. (a) 800 mm·min-1; (b) 1000 mm·min-1; (c)1400 mm·min-1; (d) 1800 mm·min-1

3.2 清洗速度对清洗效果的影响

激光清洗工艺的光斑扫描轨迹示意图如

假设振镜的扫描速度为匀速,则横向光斑的间距可表示为

式中:

为了保证光斑在横向有重叠,应保证

由于振镜的频率为180 Hz,光斑半径为0.05 mm,清洗宽度为15 mm,因此,横向重叠的前提条件是脉冲重复频率大于71 kHz。

要满足二维面积有效重叠,还应该满足清洗方向的重叠率。在清洗方向上,光斑的有效重叠示意图如

当满足

可见,清洗速度的阈值取决于脉冲重复频率,在满足氧化膜去除脉冲能量的前提下,重复频率越大,清洗速度的阈值就越大。当振镜频率为180 Hz,光斑半径为0.05 mm,清洗宽度为15 mm,脉冲重复频率为100 kHz时,通过计算可得清洗速度应小于1079.6 mm·min-1。试样以清洗速度阈值附近的速度进行清洗后,清洗效果如

图 9. 以阈值附近的不同速度清洗后试样表面的SEM形貌。(a) 1000 mm·min-1;(b) 1200 mm·min-1

Fig. 9. SEM morphology of sample surface cleaned at different speeds near threshold. (a) 1000 mm·min-1; (b) 1200 mm·min-1

试样以不同的清洗速度清洗后再进行焊接试验,焊接接头的形貌如

由此可见,在合理的清洗速度下,激光清洗可作为焊前清理的手段,获得可靠的焊接接头质量,而清洗速度过大会造成氧化膜残留及焊接缺陷。

3.3 激光清洗去除阳极氧化膜的机理

铝合金阳极氧化层模型结构由Keller等于1953年提出[14],铝合金阳极氧化膜由阻挡层和多孔层组成。氧化膜由内向外分别为无水氧化层、过渡层和水合氧化层,其主要成分为Al2O3、Al2O3、H2O、Al2(SO4)3。在激光能量的作用下,孔隙内的空气急剧升温并迅速膨胀爆炸;氧化膜内的结晶水发生爆炸反应,击碎周围的氧化层形成微细颗粒。从清洗过程中产生的微细阳极氧化层粉末可以证实爆炸反应的存在。脉冲激光的能量密度极大,会导致表面温度急剧升高,由文献[

15]可以计算单脉冲激光作用一个脉宽时间引起的温升Δ

式中:

以室温25 ℃计算,铝合金表面的温度升高至6894 ℃,大大超过了氧化膜的沸点,说明氧化膜发生气化并产生了等离子体。在热传导的作用下,基体铝合金与氧化膜接触的一部分区域超过了铝合金的熔点而发生熔化,从其表面的微观形貌(

弹性震动剥离去除氧化膜的机制如

综上所述,脉冲激光去除氧化膜的过程包含了爆炸、气化和弹性震动剥离,其原理如

4 结论

通过对2219铝合金硫酸阳极氧化膜进行激光清洗试验,并得到以下结论:

1) 激光清洗作为铝合金阳极氧化膜焊前清理工艺具有可行性,清洗后的表面呈铝合金本色;对清洗后的铝合金进行焊接试验,焊接接头表面光亮,内

图 13. 存在弹性震动剥离去除机制的区域。(a)光斑未重叠区域;(b)清洗区域边缘

Fig. 13. The areas exist the mechanism of elastic vibration stripping. (a) Area without spot overlap; (b) cleaning area edge

部无气孔、夹杂等缺陷。

2) 当清洗速度大于阈值清洗速度时,光斑叠加率不足会导致氧化膜残留,清洗速度阈值随着脉冲重复频率的增大而增大。

3) 当清洗宽度为15 mm,脉冲重复频率为100 kHz时,激光清洗的阈值速度约为1079 mm·min-1。

4) 阳极氧化膜激光去除的机理主要为爆炸和气化,另外还存在少量的弹性震动剥离机制。

[1] 田彬, 邹万芳, 刘淑静, 等. 激光干式除锈[J]. 清洗世界, 2006, 22(8): 33-38.

Tian B, Zou W F, Liu S J, et al. Introduction of rust removed by dry laser cleaning[J]. Cleaning World, 2006, 22(8): 33-38.

[9] 佟艳群. 激光去除金属氧化物的机理与应用基础研究[D]. 镇江: 江苏大学, 2014.

Tong YQ. Study on mechanism and application fundamentals of laser removal of metal oxides[D]. Zhenjiang: Jiangsu University, 2014.

[12] 陈一鸣, 周龙早, 闫飞, 等. 铝合金激光清洗机理与质量评估[J]. 中国激光, 2017, 44(12): 1202005.

[13] 董世运, 宋超群, 闫世兴, 等. 激光清洗预处理对7A52铝合金激光焊缝成形质量的影响[J]. 装甲兵工程学院学报, 2017, 31(4): 100-105.

[15] Steen WM, MazumderJ. Laser Cleaning[M]. London: Springer, 2010: 417- 440.

Article Outline

夏佩云, 尹玉环, 蔡爱军, 黄征, 李丹, 包云峰, 封小松. 2219铝合金阳极氧化膜焊前激光清洗工艺研究[J]. 中国激光, 2019, 46(1): 0102005. Xia Peiyun, Yin Yuhuan, Cai Aijun, Huang Zheng, Li Dan, Bao Yunfeng, Feng Xiaosong. Laser Cleaning Process of 2219 Aluminum Alloy Anodic Oxide Film Before Welding[J]. Chinese Journal of Lasers, 2019, 46(1): 0102005.