工艺参数对选区激光熔化中成形形变的影响  下载: 935次

下载: 935次

1 引言

选区激光熔化(SLM)技术是一种新兴的金属零件直接成形技术,采用SLM加工时,根据导入的路径信息控制激光器的振镜系统,使激光有选择性地扫描铺粉层,从而熔化凝固金属粉末,得到零件的一个截面层。重复上述过程,零件的截面层逐渐累积直至形成整个零件。近年来SLM技术已经被广泛应用于航空航天、汽车及生物医疗等领域,为工业产品的研发、设计与制造提供了新的思路[1]。与传统制造技术相比,采用SLM技术加工的零件具有结构复杂、材料利用率高和短周期[2]等优势。

SLM过程中大多采用单光纤激光器或者多路光纤激光器,成形材料范围广泛(单一金属粉末、复合粉末、高熔点难熔合金粉末等),成形过程中金属粉末能达到完全熔化形成冶金结合,理论上可以制得任意形状的致密度达到99.999%、精度达到0.05%的金属成形件[3-4]。但是由于成形过程中激光束的功率密度很高,扫描速度较快,金属粉末在极短时间内经历了固—液—固状态的转变,导致成形过程中零件各部分温度分布不均匀、温度梯度大,从而产生巨大的热应力,在成形件中产生的残余应力甚至能导致成形件翘曲变形。因此,对SLM的成形过程进行数值模拟,可以揭示其热力场的分布规律,这对不同形状的复杂零件选择合适的工艺参数和适宜的材料特性,提高零件成形的成功率,增强成形件力学特性,降低打印成本具有重要的意义。

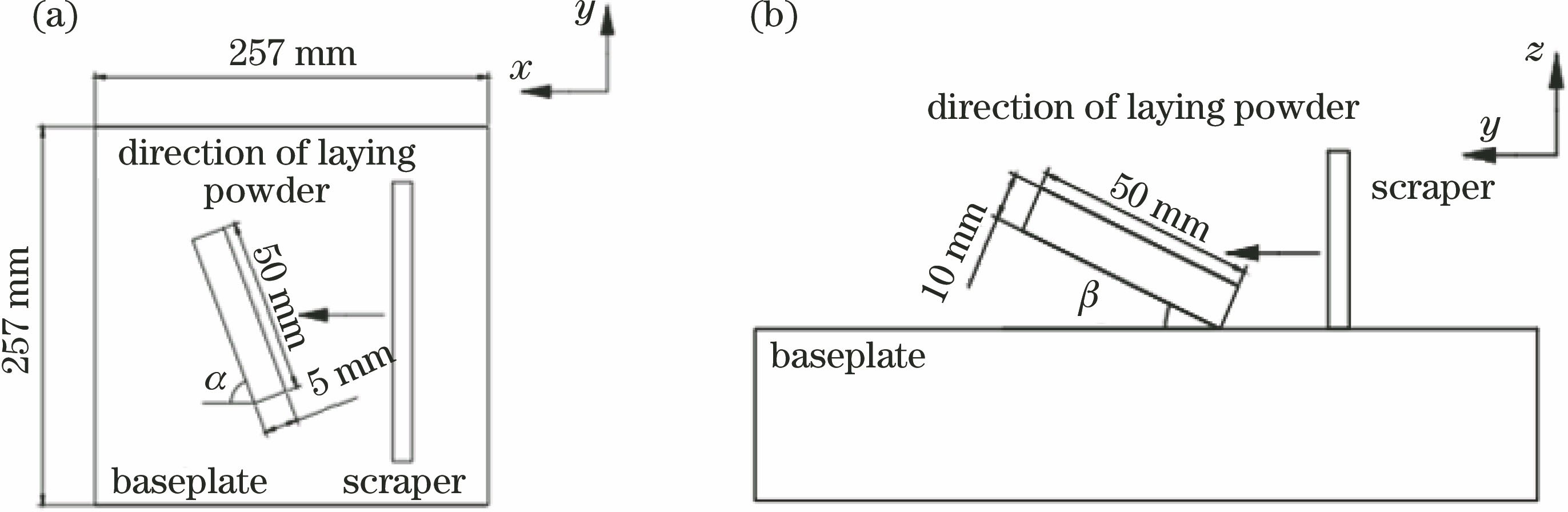

本文采用316L不锈钢材料,对零件在基板上的不同放置角度的SLM成形零件的热力场进行研究分析。同时,通过对SLM成形过程的三维瞬态热力场的分布变化进行数值模拟,研究了在水平方向上打印物体与刮刀倾角,以及在竖直方向上打印物体与基板的倾斜角度对SLM过程热力行为的影响。

2 模拟与结果分析

2.1 热力场模拟

该模拟模式是通过预测热循环如何影响零件内每一层的应变积累来估算最高精度。采用热棘轮效应衍生出的热棘轮算法[5]进行模拟,计算时将应力分解为初级应力和次级应力两部分。初级应力可以理解为稳定不变的应力,随着过程形变逐渐增加,作用在零件上的初级应力为常数,而次级应力在这个过程中循环变化。首先在熔池凝固时为零件成形的各个位置分配初级应变,每当零件在当前层被加热到高于温度阈值(打印材料绝对熔化温度的40%)时,该层就会发生应变累积。一旦当前层重新熔化,应变将被重置为初级应变。温度加热到阈值以上而不熔化的次数越多,应变累积就越高。当前层位置的温度通过ANSYS软件中的温度场“生死单元法”模拟得出。过程温度控制方程、高斯热源模型、边界条件、初始条件和相变潜热的方程[6]可表示为

式中:ρ为316L不锈钢粉末的密度;c为比热容;T为温度场的分布函数;t为激光扫描时间;Q为内热源;k为导热系数;P为激光功率;A为316L粉末对激光的吸收率,取为0.83;r0为光斑半径;r表示粉床上任一点到光斑中心的距离;T0为环境温度,选取为25 ℃;qc为对流热量;qr为热辐射;α为表面对流系数;σ为Boltzmann常数,ε为热辐射系数;σ=5.67×10-8 W/(m2·K4);H为热焓。

使用热棘轮算法计算得出零件内每个位置的循环次级应变,根据弹塑性基本理论,假设材料的变形遵循von Mises准则和Prandtl-Reuss塑性流动准则,即

式中:

2.2 材料参数与打印模拟参数

本次模拟的零件为50 mm×5 mm×10 mm的长条形零件,由于SLM打印所产生的翘曲形变主要集中在竖直方向,因此选取长条形零件进行模拟,以更加清晰地突显这一特征。所划分的网格单元边长为0.4 mm。在SLM打印机的切片填充软件中选取短直线型的激光扫描策略,每层扫描方向逆时针旋转30°。

根据实验结果以及相关文献,采用的加工参数及316L材料参数分别如

表 1. 加工参数

Table 1. Machining parameters

|

表 2. 材料参数

Table 2. Material parameters

|

对零件在水平和竖直方向上不同倾斜角度的打印方式进行模拟,零件的摆放方式如

图 1. 零件摆放方式。(a)水平方向;(b)竖直方向

Fig. 1. Placement of part. (a) Horizontal direction; (b) vertical direction

表 3. 不同倾斜角度下的最大形变

Table 3. Maximum deformation at different angles

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由

由

随着零件(在基板上)与刮刀之间的倾角α的改变,7组倾角下零件的最大形变如

从

这可能会导致零件在竖直方向上与刮刀发生碰撞。当高温的金属与刮刀接触时会导致刮刀局部熔化变形,从而导致之后铺粉效果变差,最终打印失败。

在相同角度等工作参数下对零件切割前、后的形变量进行比较,从零件切割前与切割后的变形量中各选取49个数据,结果如

3 实验验证

采用易加三维EP-M250金属3D打印机进行实验,选取的工艺参数与仿真计算时相同,材料选取316L不锈钢粉末,根据模拟结果进行两组实验,一组实验的工艺参数为β=0°,α=0°、15°、30°、45°、60°、75°、90°,另一组实验的工艺参数为α=45°,β=0°、15°、30°、45°、60°、75°、90°,打印结果如

图 6. 两组实验的结果。(a) β=0°;(b) α=45°

Fig. 6. Experimental results of two groups. (a) β=0°; (b) α=45°

表 4. β=0°时的最大形变

Table 4. Maximum deformation at β=0°

|

表 5. α=45°时的最大形变

Table 5. Maximum deformation at α=45°

|

由

4 结论

在竖直面内,零件与基板之间的倾角在0°~30°范围内对零件的变形量有着较大的影响,在15°时零件的最大形变量最小;在水平面内,零件与刮刀之间的倾角在45°时零件的最大形变量最小;在打印的零件与基板之间的倾角在30°以内时需要添加支撑;对基板上的零件进行切割,会使得零件的翘曲变形量增加70%左右,该过程的优化对打印结果有着积极的影响。本实验结果可为金属零件SLM打印和切割后处理方面的优化提供参考,以提高零件打印成功率。

[1] 杨泽, 李建永, 高兴华, 等. 浅析增材制造技术在制造业中的特点与应用[J]. 机床与液压, 2017, 45(3): 189-192.

Yang Z, Li J Y, Gao X H, et al. Simple descriptions of the characteristics and applications of additive manufacturing technology in manufacture[J]. Machine Tool & Hydraulics, 2017, 45(3): 189-192.

[2] 文世峰, 季宪泰, 周燕, 等. 激光选区熔化成形模具钢的发展现状及前景[J]. 激光与光电子学进展, 2018, 55(1): 011404.

Wen S F, Ji X T, Zhou Y, et al. Development status and prospect of selective laser melting of mould steels[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011404.

[3] 史玉升, 鲁中良, 章文献, 等. 选区激光熔化快速成形技术与装备[J]. 中国表面工程, 2006, 19(z1): 150-153.

Shi Y S, Lu Z L, Zhang W X, et al. The technology and equipment of selective laser melting[J]. China Surface Engineering, 2006, 19(z1): 150-153.

[4] 杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 011401.

[5] Jeya R P K, Bouzid A H. Effect of thermal ratcheting on the mechanical properties of Teflon and fiber based gasket materials[J]. Journal of Applied Polymer Science, 2019, 136(13): 47265.

[6] 何贝贝. 选区激光熔化TiNi形状记忆合金热—力耦合数值模拟及实验研究[D]. 南京: 南京航空航天大学, 2016.

He BB. Numerical simulation and experimental investigation on thermal-mechanical behavior during selective laser melting of TiNi shape memory alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[7] Dixit US, Joshi SN, Davim JP. Application of lasers in manufacturing[M]. Singapore: Springer, 2019.

[8] 吴根丽, 刘婷婷, 张长东, 等. Ti6Al4V激光选区熔化成形悬垂结构的质量研究[J]. 中国机械工程, 2016, 27(13): 1810-1815.

Wu G L, Liu T T, Zhang C D, et al. Research on forming quality of overhanging structure by selective laser melting[J]. China Mechanical Engineering, 2016, 27(13): 1810-1815.

[9] 姜献峰, 熊志越, 王同鹤, 等. 选区激光熔化成形中零件成形角度对其机械性能的影响[J]. 浙江工业大学学报, 2017, 45(5): 510-515.

Jiang X F, Xiong Z Y, Wang T H, et al. Investigation on the mechanical properties of 316L metal powders by SLM[J]. Journal of Zhejiang University of Technology, 2017, 45(5): 510-515.

[10] Mugwagwa L, Dimitrov D, Matope S, et al. Influence of process parameters on residual stress related distortions in selective laser melting[J]. Procedia Manufacturing, 2018, 21: 92-99.

[11] Mazur M, Brincat P, Leary M, et al. Numerical and experimental evaluation of a conformally cooled H13 steel injection mould manufactured with selective laser melting[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93: 881-900.

[12] 马涛, 刘婷婷, 廖文和, 等. 激光选区熔化成形Ti-6Al-4V疲劳性能研究[J]. 中国激光, 2018, 45(11): 1102012.

[13] Chen H Y, Gu D D, Dai D H, et al. Microstructure and composition homogeneity, tensile property, and underlying thermal physical mechanism of selective laser melting tool steel parts[J]. Materials Science and Engineering: A, 2017, 682: 279-289.

[14] 肖振楠, 刘婷婷, 廖文和, 等. 激光选区熔化成形TC4钛合金热处理后微观组织和力学性能[J]. 中国激光, 2017, 44(9): 0902001.

吴懋亮, 孙翰霆, 孙玄锴, 刘中俊, 李汝润. 工艺参数对选区激光熔化中成形形变的影响[J]. 激光与光电子学进展, 2020, 57(5): 051403. Maoliang Wu, Hanting Sun, Xuankai Sun, Zhongjun Liu, Rurun Li. Effect of Process Parameters on the Deformation of Selective Laser Melting[J]. Laser & Optoelectronics Progress, 2020, 57(5): 051403.