光纤激光切割中厚铝合金板工艺特性研究  下载: 1181次

下载: 1181次

1 引言

激光切割因具有高切割速率、良好的质量和强大的柔性加工能力,已逐渐成为现代制造高质量自动化加工的主要切割技术,被大量应用于钢结构制造中[1]。但是,对于工业应用同样广泛的铝合金而言,激光切割还面临一系列技术难题。首先,铝合金对激光束,尤其是CO2激光束的高反射率大幅度降低了合金材料对激光束的吸收,使切口难以瞬间熔化形成,降低了切割效率,同时影响了工艺和切缝质量的稳定性[2]。其次,铝合金热导率高,切割时易导致切缝热影响区过宽,使切割质量降低[3]。再次,铝合金的强氧化性使熔化金属容易被氧化,而铝氧化物的高黏性会阻碍熔融金属脱离切缝,这增加了切缝挂渣倾向[4]。另外,铝合金的高反特性会将激光束反射回光学镜片和传输光纤,容易对光学系统或激光器造成损坏[5]。

目前,铝合金激光切割大多为CO2激光切割和薄板切割。Stournaras等[6-7]对CO2激光切割薄板铝合金进行了研究,在优化工艺参数条件下,能够得到挂渣少、表面质量优异的切缝。而光纤激光器由于光束质量更好,铝合金对其发射激光的吸收率更高,且能够采用光纤传输,适应性较强,在激光加工领域已经逐渐取代CO2激光器[8-10]。Scintilla等[11], Wandera等[12], Riveiro等[13]通过对光纤激光切割薄板铝合金进行研究发现,得到的切缝表面较CO2激光所得切缝更加光滑,根部挂渣更少,采用优化的工艺参数进行实验,所得样品的切割质量与CO2激光切割相近。

由于铝合金的特性及实验条件的限制,研究采用的铝合金大多为4 mm以内的薄板,关于厚度大于4 mm铝合金的研究较少[14-16]。此外,厚板切割时需要更大的热输入和辅助气压,激光切割过程中激光束与熔化金属和辅助气压之间的相互作用更加激烈,得到良好切缝质量的困难增大。本文采用光纤激光切割8 mm厚铝合金,探讨激光功率、切割速度、离焦量和辅助气压对挂渣和切缝表面质量的影响,得出优化的工艺参数范围,并通过改善喷嘴内部结构改善喷嘴出口气流形态。最后,利用设计的喷嘴进行切割实验,并与普通喷嘴切割质量进行对比。

2 实验条件

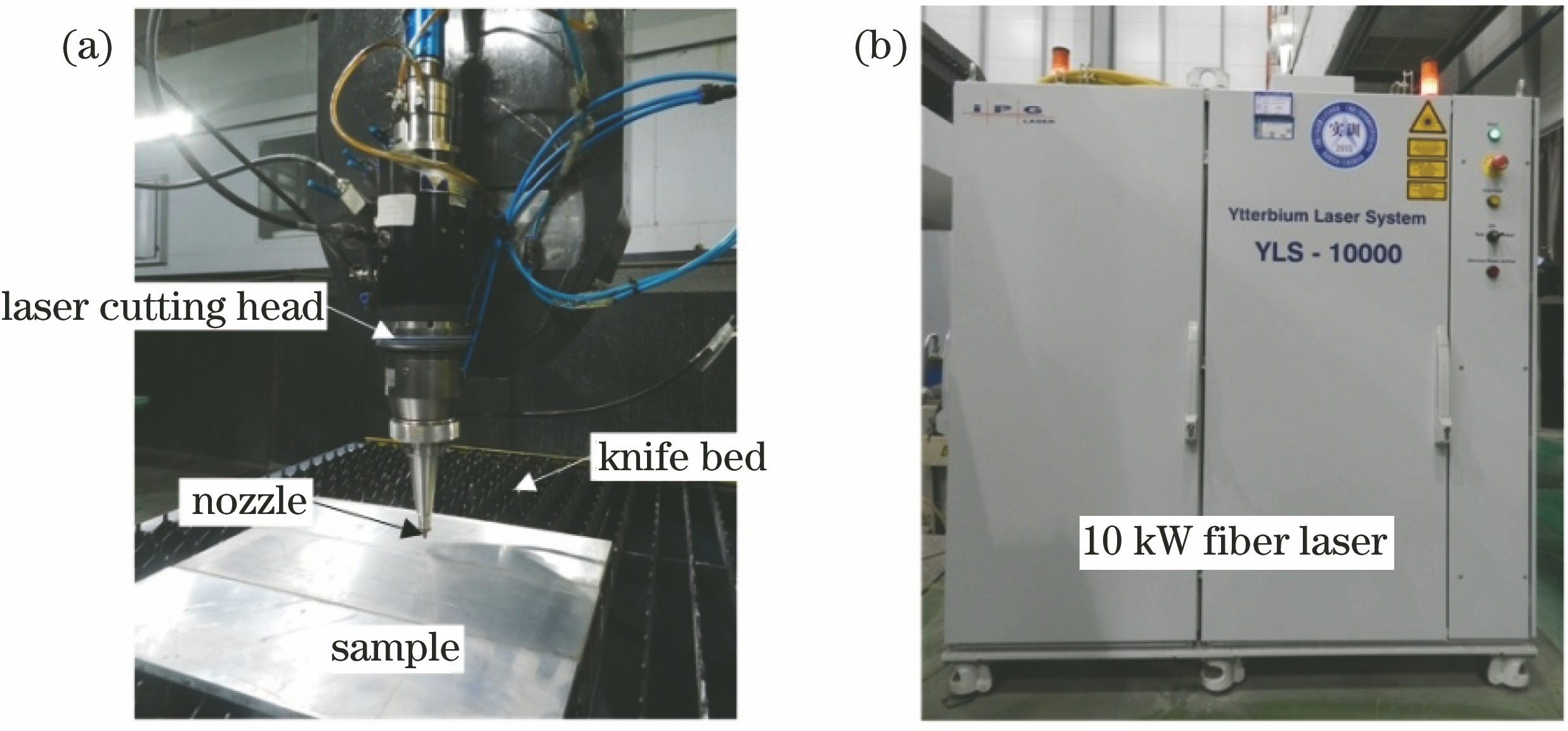

实验设备采用美国IPG公司生产的YLS-10000型连续多模光纤激光器,最大输出功率为10 kW,传输光纤芯径为200 μm,光束质量参数BPP(光束参数乘积)为6.9 mm·mrad。激光切割头(YK52, Precitec公司,德国)为透镜式聚焦,准直焦距为125 mm,聚焦焦距为150 mm,聚焦光斑直径为0.24 mm,能够承受的最大激光功率为5.4 kW,切割喷嘴出口直径为1.5 mm,为普通锥形喷嘴。实验材料采用厚度为8 mm的2219-T87铝合金板材,材料的主要成分如

表 1. 2219-T87铝合金的主要化学成分(质量分数,%)

Table 1. Main chemical compositions of 2219-T87 aluminum alloy (mass fraction, %)

|

表 2. 激光切割工艺参数

Table 2. Process parameters for laser cutting

|

激光切割实验装置如

实验完成后,采用金相显微镜(ECLIPSE MA100,Nikon公司,日本)对切面形貌进行观测。选取切缝质量中的挂渣和表面形貌进行分析,主要是测量切缝根部挂渣与工件下表面之间的距离,表征为挂渣高度(

式中,工件厚度为

图 1. 激光切割实验装置。(a)加工头;(b)光纤激光器

Fig. 1. Experimental devices for laser cutting. (a) Processing head; (b) fiber laser

图 2. 挂渣高度和倾斜条纹占板厚比例的测量方法

Fig. 2. Method for measuring dross height and fraction of oblique striation zone

3 结果

3.1 切缝形貌

实验得到的8 mm铝合金切缝形貌如

图 3. P=5.4 kW, v=2 m·min-1时,不同切割参数下的切缝形貌。(a) f=0 mm, F=1500 kPa; (b) f=-3 mm, F=1500 kPa; (c) f=-4 mm, F=1500 kPa; (d) f=-4 mm, F=1900 kPa

Fig. 3. Kerf morphologies under different cutting parameters when P=5.4 kW and v=2 m·min-1. (a) f=0 mm, F=1500 kPa; (b) f=-3 mm, F=1500 kPa; (c) f=-4 mm, F=1500 kPa; (d) f=-4 mm, F=1900 kPa

3.2 工艺参数的影响

1) 激光功率的影响

如

2) 切割速度的影响

切割速度对挂渣高度和倾斜条纹所占板厚比例的影响如

图 4. 功率对切缝质量的影响。(a)挂渣高度;(b)倾斜条纹占板厚比例

Fig. 4. Effect of laser power on kerf quality. (a) Dross height; (b) fraction of oblique striation zone

图 5. 切割速度对切缝质量的影响。(a)挂渣高度;(b)倾斜条纹占板厚比例

Fig. 5. Effect of cutting speed on kerf quality. (a) Dross height; (b) fraction of oblique striation zone

3) 离焦量的影响

离焦量对挂渣高度和倾斜条纹所占板厚比例的影响如

如

图 6. 离焦量对切缝质量的影响。(a)挂渣高度;(b)倾斜条纹占板厚比例

Fig. 6. Effect of defocusing distance on kerf quality. (a) Dross height; (b) fraction of oblique striation zone

4) 气压大小的影响

辅助气压对挂渣高度和倾斜条纹所占板厚的比例的影响如

如

图 7. 气压大小对切缝质量的影响。(a)挂渣高度;(b)倾斜条纹占板厚比例

Fig. 7. Effect of gas pressure on kerf quality. (a) Dross height; (b) fraction of oblique striation zone

3.3 喷嘴优化

通过上述分析可知,为了提高切缝表面质量和减少挂渣高度,需要较大的激光功率和辅助气压,然而激光切割头能够承受的最大激光功率为5.4 kW,能够承受的最大压力为2000 kPa。针对锥形喷嘴在高气压下气流紊乱进而影响到切缝表面质量的问题,根据空气动力学原理,在提高喷嘴压力的前提下不产生正激波,设计一种缩放型喷嘴,即Laval喷嘴。标准的Laval喷嘴内部为复杂曲线,喷嘴内部的复杂结构使该喷嘴难以加工,且加工出来的喷嘴的精度不高。为了方便制造,将Laval喷嘴的收缩段和扩张段曲线设计成直线段,根据实验所用的激光器和切割头技术参数,设计出如

图 8. 简易Laval喷嘴。(a)设计图;(b)实物图

Fig. 8. Simple Laval nozzle. (a) Design drawing; (b) physical map

为了验证所设计的简易Laval喷嘴的气流形态,采用Fluent软件模拟喷嘴出口气流形态。基于有限体积法对控制方程进行离散,采用耦合式求解器求解,利用SIMPLEC算法解决速度与压力的耦合问题进而对流场进行数值计算。采用标准壁面函数法对近壁区进行处理。计算域的入口取在喷嘴的上游,网格采用三角形非结构网格,对喷嘴出口附近网格进行加密。计算域入口采用入流条件,给定总压为900 kPa,总温为室温,速度方向与喷嘴轴线一致。出口采用出流条件,给定环境压力为101.325 kPa。喷嘴轴线处采用轴对称条件。人工边界采用无反射边界条件。计算得到的结果如

由

图 9. 喷嘴气流的流速分布。(a)锥形喷嘴;(b)简易Laval喷嘴;(c)标准Laval喷嘴

Fig. 9. Gas flow rate distribution of nozzle. (a) Tapered nozzle; (b) simple Laval nozzle; (c) standard Laval nozzle

采用所设计的简易Laval喷嘴进行切割实验,得到的切缝表面形貌如

图 10. 不同切割速度下锥形喷嘴与简易Laval喷嘴的切缝形貌对比图。(a)(b) 1.2 m·min-1; (c)(d) 1.6 m·min-1; (e)(f) 2.0 m·min-1

Fig. 10. Comparison of kerf morphologies of tapered nozzle and simple Laval nozzle under different cutting speeds. (a)(b) 1.2 m·min-1; (c)(d) 1.6 m·min-1; (e)(f) 2.0 m·min-1

图 11. 锥形喷嘴与简易Laval喷嘴的切割速度对切缝质量的影响。(a)挂渣高度;(b)倾斜条纹占板厚比例

Fig. 11. Effect of cutting speed on kerf quality for tapered nozzle and simple Laval nozzle. (a) Dross height; (b) fraction of oblique striation zone

4 结论

增大激光功率和辅助气压,同时选择适当的切割速度有利于提高激光切缝表面质量,减少根部挂渣。实验得到的激光切割8 mm铝合金优化的工艺参数范围如下:激光功率为5.4 kW,切割速度为1.6~2 m·min-1,离焦量为-4~-3 mm,辅助气压为1100~1500 kPa,采用该工艺参数能够得到切缝挂渣少、表面条纹较细的切缝。而当辅助气压增大至1900 kPa时,切缝表面质量最优。

实验提出设计简易Laval喷嘴取代普通锥形喷嘴,获得了更好的喷嘴出口气流形态,提高了中厚板铝合金的切割质量。通过对比得出,采用设计的Laval喷嘴切割得到的切缝表面倾斜条纹所占比例从0.5降为0.1,表面几乎没有粗大的倾斜条纹。实验结果对提高中厚板铝合金激光切缝质量具有指导意义。

[3] . 155-[J]. Yilbas B S. Laser cutting quality assessment, thermal efficiency analysis. Journal of Materials Processing Technology, 2004, 156: 2106-2115.

[8] 葛亚琼, 王文先, 崔泽琴, 等. 铝合金脉冲固体Nd∶YAG激光切割及其对比试验[J]. 焊接技术, 2008, 37(5): 20-24.

[9] 葛亚琼, 王文先, 崔泽琴, 等. 辅助气体对5A06铝合金Nd∶YAG激光切割质量的影响[J]. 应用激光, 2008, 28(5): 358-361, 394.

[14] 陈聪, 高明, 顾云泽, 等. 光纤激光切割铝合金薄板工艺特性研究[J]. 中国激光, 2014, 41(6): 0603004.

[15] Amara EH, KheloufiK, TamsaoutT. 2D modeling of surface tension effect during laser metal cutting[C]∥32nd International Congress on Applications of Lasers & Electro-Optics, October 6-10, 2013, Miami, FL, USA.2013: 99- 103.

沈义平, 陈聪, 高明, 成群林, 李中权, 曾晓雁. 光纤激光切割中厚铝合金板工艺特性研究[J]. 中国激光, 2019, 46(1): 0102008. Shen Yiping, Chen Cong, Gao Ming, Cheng Qunlin, Li Zhongquan, Zeng Xiaoyan. Technological Characteristics in Fiber Laser Cutting of Medium-Thickness Aluminum Alloy Sheet[J]. Chinese Journal of Lasers, 2019, 46(1): 0102008.