激光熔覆温度场和CeO2、TiO2对材料相变的影响  下载: 1042次

下载: 1042次

1 引言

激光熔覆作为一种常用的表面强化与再制造修复技术,具有热影响区小、冶金结合良好和熔覆层组织致密等优点,但同时也存在一些亟待解决的问题,其中,熔覆组织裂纹是影响熔覆质量的主要因素[1-2]。在激光辐照和热传导的共同作用下,熔覆粉末和基体的温度变化情况不同,且基体不同深度处的温度变化情况也具有较大差异,从而会发生不同的材料相变,生成对应的熔覆组织[3-5]。此外,粉末的成分对熔覆组织也存在较大影响,研究表明,在合金粉末中添加适量的纳米颗粒,通过影响材料的相变得到较好的熔覆效果[6-8]。熔覆层的组织和性能是决定熔覆质量的主要因素,而熔覆层的组织和性能主要受到熔池以及热影响区材料相变过程的影响,因此,研究激光熔覆温度场和纳米颗粒对材料相变的影响,优化激光熔覆工艺,是提高熔覆质量的有效途径。

在激光熔覆过程中,材料相变主要受温度和材料成分的影响,对此,国内外学者进行了相关研究,并取得了一些成果:Bax等[9]通过研究发现,在激光熔覆过程中通常会出现较大的冷却速度,但熔覆组织的晶粒仍然相当粗糙;黄延禄等[10]建立了对流扩散固液相变统一模型,研究了熔池内温度场特征及其对凝固后微观组织的影响,发现熔池内液体的流动对熔池内温度场的分布具有较大影响,且随着与熔覆层顶部距离的增大,冷却速度减小,温度梯度增大,凝固速度减小;张光耀等[11]的研究表明,在Ni基粉末中添加CeO2颗粒可以有效减少熔覆层中的孔洞和裂纹,改善熔覆层的组织形态;吴东江等[12]采用同轴激光熔覆技术在Ti-6Al-4V合金基体上制备了Al2O3-13%TiO2(其中百分数代表质量分数,下同)涂层,通过优化工艺参数获得了低稀释率、无明显裂纹的涂层。综合已有文献可以看出,温度场特征对熔覆组织具有较大影响,但将熔覆层不同深度处的数值模拟温度数据和试件熔覆组织形貌进行结合分析,探究激光熔覆过程中温度变化对材料相变影响的研究较少。此外,在熔覆粉末中加入纳米颗粒,可以影响材料的相变,提高熔覆层的性能,但是同时加入两种纳米颗粒后的作用机理和效果还有待深入研究。

针对单道激光熔覆,本文基于ANSYS软件并采用数值模拟技术得到了激光熔覆的温度场,并采用不同的粉末材料进行了激光熔覆试验。根据试件熔覆层不同深度处熔覆组织的形貌特征,结合该位置对应的温度变化,分析了熔覆材料的相变机理;研究了添加CeO2和TiO2纳米颗粒对熔覆层微观组织形貌特征和元素组成的影响。

2 温度场模拟与结果分析

2.1 有限元模型的建立

激光熔覆是一种利用高能激光束熔化合金粉末和基体表面,并使二者形成良好冶金结合的先进的表面处理技术,是一个强非线性多物理场耦合的过程,具有熔池小、热量高、变化快的特点,很难得到温度的解析结果[13-14]。通过对模型进行一定程度的合理简化,利用有限元分析软件对激光熔覆进行数值模拟是研究其温度场特征的有效方法[15-18]。

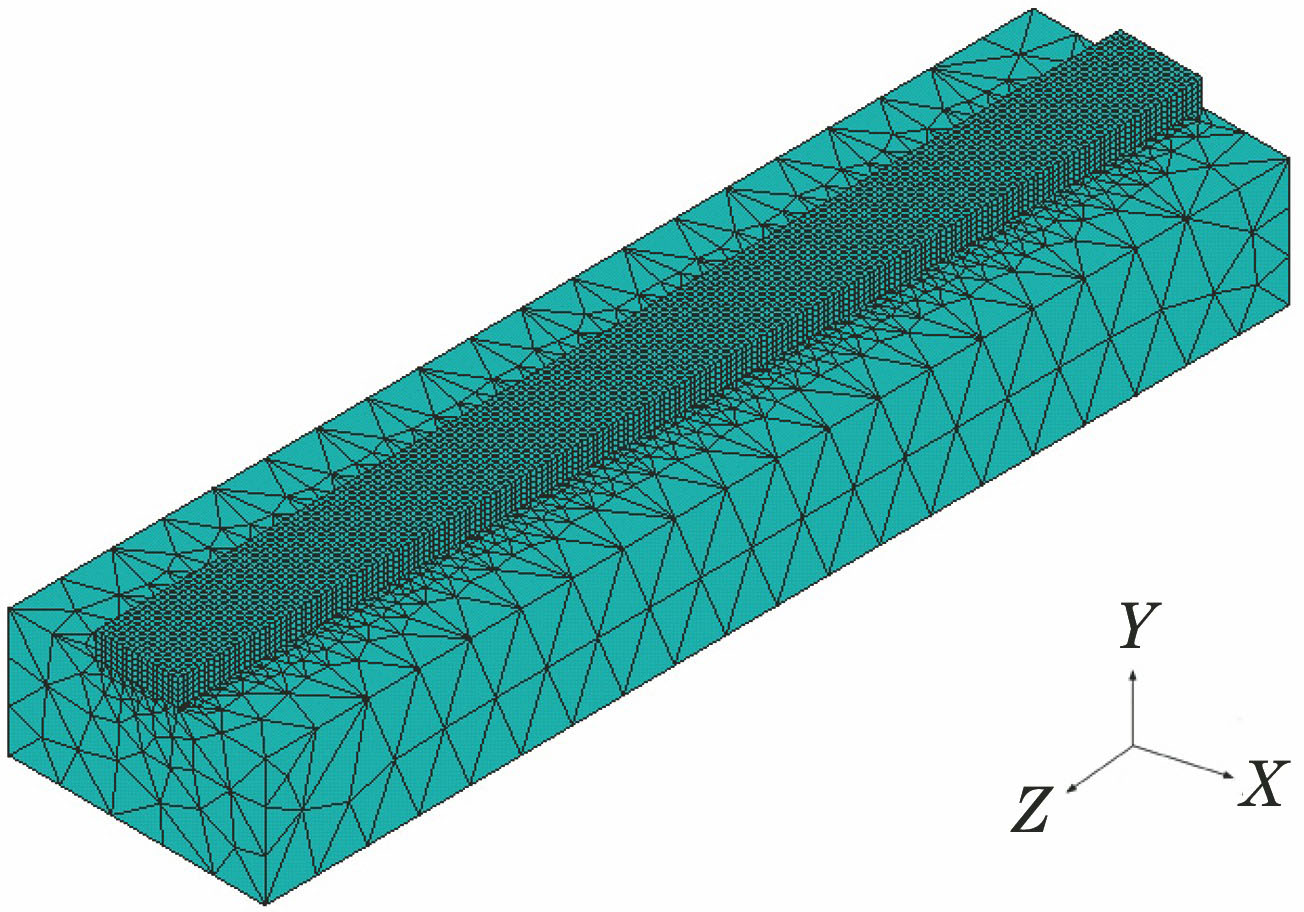

模型采用SOLID70单元类型,基体材料选用Q235钢,熔覆材料为Ni基合金粉。基体尺寸为40 mm×15 mm×10 mm,熔覆层尺寸为40 mm×3.2 mm×1 mm。为了保证计算的准确性和效率,对熔覆层及其相邻部分的网格进行了细化[19]。有限元模型、网格划分和笛卡尔坐标系如

数值模拟过程采用生死单元技术[20],在开始加载热源进行计算之前,将所有熔覆层单元均设定为“死”单元,然后根据时间参数和载荷步向前推进,通过

式中:

2.2 激光熔覆过程的温度场分析

以激光功率为1000 W,扫描速度为7 mm·s-1,光斑直径为3 mm为例,通过数值模拟得到激光熔覆过程的温度场,如

由

图 3. 模型中选取的6个点的位置示意图。(a)起始部位;(b)中间部位

Fig. 3. Position diagrams of six points selected in model. (a) Starting position; (b) middle position

提取

图 4. 模型中不同位置节点处的温度-时间曲线

Fig. 4. Temperature-time curves of nodes at different locations in model

由

分别对比

3 激光熔覆材料的相变分析

3.1 试验材料与方法

基材选用40 mm×15 mm×10 mm的Q235钢板。试验前,先用砂纸打磨基体表面,并用丙酮将其清洗干净。熔覆材料选用粒径为45~106 μm的Ni60A镍铬硼硅合金粉末,其成分如

表 1. Ni60A合金粉末的化学成分

Table 1. Chemical composition of Ni60A alloy powder

|

试验采用TruDisk 12003激光器。激光熔覆工艺参数如下:激光功率为1 kW,光斑直径为3 mm,扫描速率为7 mm·s-1,送粉速率为15 g·min-1。在熔覆过程中,采用氩气对熔池进行保护。完成激光熔覆之后,将样件沿垂直于激光扫描方向进行线切割。对样件横截面进行研磨、抛光和清洗处理,并用王水均匀腐蚀3~5 min,然后烘干,采用光学显微镜观察样件的显微组织。

3.2 熔覆过程的热量传递与材料相变

在同轴送粉激光熔覆过程中,当大功率激光束作用于材料时,靶面会吸收大量激光能量而升温,当温度上升到一定程度时,材料就会发生冶金变化。激光功率密度、激光脉宽、激光波长、材料的物理特性以及环境条件等会影响材料对激光能量的吸收。

在吸收激光能量之后,材料因温度迅速升高而发生熔化,然后冷却凝结,这个过程中会发生早期的“液-固相变”和后期的“固-固相变”,其中,“固-固相变”直接决定了材料的最终组织结构和储能方式(弹性应变能、位错能等),对熔覆质量有很大影响[23-24]。

3.3 熔覆层的显微组织分析

结合激光熔覆的物理性质,根据熔覆层横截面的几何特性,可将熔覆层横截面划分为熔覆区(CZ)、基体熔化区(MZ)、热影响区(HAZ)和基体(SZ)共4个区域[25],如

在激光熔覆过程中,熔池内熔体的浓度与温度梯度相互作用产生表面张力梯度,并且有部分未完全熔化的粉末颗粒黏附在熔覆层表面,导致熔覆层表面凹凸不平,如

熔覆区中部的显微组织如

在激光辐照和热传导的共同作用下,基体的温度变化与受激光直接辐照而熔化的粉末有较大差异。在激光辐照的作用下,基体表层部分区域的温度超过了Q235钢的液相线,材料熔化形成熔池,发生“固-液-固”的完全相变,实现从熔化到结晶的完整的冶金过程,形成基体熔化区。除此之外,由于热传导的作用,基体中未熔化的部分材料在温度变化的影响下,经历固态相变过程,形成热影响区。基体熔化区与热影响区结合面的显微组织如

图 8. 基体熔化区与热影响区结合面的显微组织

Fig. 8. Microstructure of interface of matrix melting zone and heat affected zone

由

图 9. 基体热影响区中靠近熔池区域的显微组织

Fig. 9. Microstructure near molten pool area in matrix heat affected zone

图 10. 基体热影响区中远离熔池区域的显微组织

Fig. 10. Microstructure far from molten pool area in matrix heat affected zone

在基体热影响区中熔池的边缘区域,由于温度较高,冷却速度快,发生了马氏体转变,形成了大量板条马氏体和少量残余奥氏体,如

4 纳米颗粒对熔覆层显微组织的影响

在Ni60A合金粉末中,添加粒度约为50 nm的TiO2和CeO2,得到99.5%Ni60A+0.5%CeO2和99.0%Ni60A+0.5%CeO2+0.5%TiO2共两组不同质量分数配比的复合粉末材料。使用南京南大仪器有限公司的QM-3SP4行星球磨机将两组合金粉末球磨2 h,球磨频率为25 Hz,每隔0.5 h正反向交替运行一次;球磨结束后,放置8 h,使混合均匀的粉末完成弛豫过程,并置于80 ℃的环境下干燥2 h[26]。激光熔覆加工试验过程与未添加纳米TiO2和CeO2粉末时相同。添加纳米颗粒后试件熔覆区的显微组织如

当粉末成分为99.5%Ni60A+0.5%CeO2时,粗大的柱状晶体消失,枝晶结构明显得到细化,排列更加紧密,结构生长方向性减弱,成分趋于均匀,组织主要是细小的枝状碳、硼化物多元共晶体和细小的颗粒相以及韧性基体相;当粉末成分为99.0%Ni60A+0.5%CeO2+0.5%TiO2时,细小的白色树枝晶转变为弥散分布的网状组织,整个组织更加致密。可见,加入CeO2和TiO2等纳米颗粒能明显起到细化组织的作用。

图 11. 添加不同纳米颗粒之后熔覆层的显微组织。(a) 99.5%Ni60A+0.5%CeO2;(b) 99.0%Ni60A+0.5%CeO2+0.5%TiO2

Fig. 11. Microstructures of cladding layers after adding nano-particles. (a) 99.5%Ni60A+0.5%CeO2; (b) 99.0%Ni60A+0.5%CeO2+0.5%TiO2

熔覆层的XRD衍射图谱如

图 12. 不同熔覆层的XRD衍射图谱。(a) Ni60A; (b) 99.5%Ni60A+0.5%CeO2;(c) 99.0%Ni60A+0.5%CeO2+0.5%TiO2

Fig. 12. XRD diffraction patterns of different cladding layers. (a) Ni60A; (b) 99.5%Ni60A+0.5%CeO2; (c) 99.0%Ni60A+0.5%CeO2+0.5%TiO2

Ce元素是一种常见的表面活性元素,具有较大的原子半径和较低的电负性[28],很容易与某些元素发生反应,使它们变成稳定的化合物,从而在“液-固”相变过程中有效增加熔池中的形核粒子,提高形核速率;晶核表面还会吸附少量Ce离子,使晶粒长大受到阻碍,从而细化组织;在熔池凝固过程中,Ce离子与氧、氢、硫等杂质元素有较强的亲和力,可以提高溶体的流动性,抑制组织疏松,减少成分偏析与孔洞,使枝晶生长的方向性得到一定程度的减弱,从而增加组织的均匀性[29]。加入的TiO2可作为第二相粒子阻碍晶粒长大。在熔池中,TiO2粒子弥散分布,可以作为形核核心,降低体系的吉布斯自由能,提高形核率,减小晶粒长大的驱动力,阻止晶体生长[30]。此外,纳米氧化物、稀土元素颗粒的加入还能够降低熔体表面张力,减小临界形核半径,有效提高形核速率。

5 结论

基于ANSYS软件,通过数值模拟技术得到了激光熔覆过程的瞬态温度场,绘制了模型不同位置节点的温度-时间曲线;分析了温度变化对材料相变的影响,研究了在激光熔覆过程中试件不同深度区域微观组织的形成机理和形貌特征;研究了在熔覆粉末中添加CeO2、TiO2纳米颗粒对熔覆组织化学组成和微观结构的影响。结果表明:在熔池材料相变过程中,CeO2可以提高形核率,细化组织,增大熔体的流动性,减少成分偏析与孔洞,增强组织的均匀性;TiO2可以作为形核核心,降低体系的吉布斯自由能,减小晶粒长大的驱动力,得到组织均匀细小的熔覆层。通过研究激光熔覆温度场和纳米颗粒对材料相变的影响,有助于揭示熔覆层微观组织的形成机理,对于在基体表面制备添加了纳米颗粒的涂层具有一定的参考意义和应用价值。

[1] 徐滨士. 中国再制造工程及其进展[J]. 中国表面工程, 2010, 23(2): 1-6.

[4] 李建忠, 黎向锋, 左敦稳, 等. 7050铝合金表面Al/Ti激光熔覆工艺实验及温度场模拟分析[J]. 激光与光电子学进展, 2014, 51(12): 121403.

[7] 孙琳, 位超群, 隋欣梦, 等. SiC颗粒尺寸对TiNi基熔覆层组织与性能的影响[J]. 中国激光, 2018, 45(5): 0502002.

[8] 肖轶, 顾剑锋, 张俊喜, 等. 纳米CeO2对激光熔覆Fe/Cr3C2复合涂层组织与磨损性能的影响[J]. 材料导报, 2017, 31(22): 65-69, 84.

[10] 黄延禄, 温宝贤, 黄铭. 激光熔覆加工温度场特征与凝固组织形成[J]. 应用激光, 2017, 37(5): 629-633.

[11] 张光耀, 王成磊, 高原. 稀土CeO2在6063Al表面Ni基激光熔覆中的作用机制[J]. 稀有金属材料与工程, 2016, 45(4): 1003-1007.

[12] 吴东江, 陈云啸, 卢卫锋, 等. 钛合金表面直接激光熔覆Al2O3-13%TiO2涂层互熔稀释特性[J]. 稀有金属材料与工程, 2012, 41(12): 2105-2108.

Wu D J, Chen Y X, Lu W F, et al. Dilution characters of Al2O3-13wt%TiO2 coating by direct laser cladding on titanium alloy[J]. Rare Metal Materials and Engineering, 2012, 41(12): 2105-2108.

[13] 华亮, 田威, 廖文和, 等. 基于非线性连续疲劳损伤的激光熔覆构件疲劳寿命评估[J]. 中国激光, 2015, 42(9): 0903006.

[14] 宋建丽, 李永堂, 邓琦林, 等. 激光熔覆成形技术的研究进展[J]. 机械工程学报, 2010, 46(14): 29-39.

[16] 方金祥, 董世运, 徐滨士, 等. 考虑固态相变的激光熔覆成形应力场有限元分析[J]. 中国激光, 2015, 42(5): 0503009.

[17] 戴德平, 蒋小华, 蔡建鹏, 等. 激光熔覆Inconel718镍基合金温度场与应力场模拟[J]. 中国激光, 2015, 42(9): 0903005.

[18] 李美艳, 蔡春波, 韩彬, 等. 预热对激光熔覆陶瓷涂层温度场和应力场影响[J]. 材料热处理学报, 2015, 36(12): 197-203.

[19] 宫新勇, 高士友, 咸士玉, 等. 基于温度特征的单道激光熔覆翘曲变形[J]. 激光与光电子学进展, 2017, 54(10): 101410.

[20] 李美艳, 韩彬, 蔡春波, 等. 36(5): 25-28[J]. . 激光熔覆镍基合金温度场和应力场数值模拟. 焊接学报, 2015, 32: 114.

Li M Y, Han B, Cai C B, et al. 36(5): 25-28[J]. stress fields of laser cladded Ni-based coating. Transactions of the China Welding Institution, 2015, 32: 114.

[21] 刘衍聪, 范常峰, 尹晓丽, 等. 铸铁表面双光束激光熔覆温度场与应力场分析[J]. 应用激光, 2014, 34(4): 288-293.

[22] 任仲贺, 武美萍, 唐又红, 等. 基于热力耦合的激光熔覆数值模拟与实验研究[J]. 激光与光电子学研究进展, 2019, 56(5): 051404.

[24] 曾超. 激光熔覆热损伤评估及其检测研究[D]. 南京: 南京航空航天大学, 2013.

ZengC. A study of thermal damage for laser cladding technology and its detection[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[25] 潘浒, 赵剑峰, 刘云雷, 等. 激光熔覆修复镍基高温合金稀释率的可控性研究[J]. 中国激光, 2013, 40(4): 0403007.

[26] 任仲贺, 武美萍, 李广阳, 等. TiO2/CeO2对Ni基激光熔覆层组织和性能的影响[J]. 激光与光电子学研究进展, 2019, 56(7): 071402.

[28] 余鑫祥, 尹登峰, 余志明, 等. Ce含量对新型Al-Cu-Li合金的凝固行为及其相的影响[J]. 稀有金属材料与工程, 2016, 45(6): 1423-1429.

Article Outline

任仲贺, 武美萍, 崔宸, 夏思海. 激光熔覆温度场和CeO2、TiO2对材料相变的影响[J]. 中国激光, 2019, 46(8): 0802006. Zhonghe Ren, Meiping Wu, Chen Cui, Sihai Xia. Effects of Temperature Field and CeO2/TiO2 on Material Phase Transition in Laser Cladding[J]. Chinese Journal of Lasers, 2019, 46(8): 0802006.