基于改进型控制变量法的脉冲激光打孔研究  下载: 782次

下载: 782次

1 引言

高温合金因具有优异的高温强度、疲劳性能、断裂韧性、良好的抗氧化和抗热腐蚀性等综合性能,而被广泛用于航空发动机涡轮叶片上[1-6]。实际工作中,涡轮叶片承受着燃烧后的高温高压燃气冲击,工作环境温度可超过高温合金材料的熔点,为此,必须进行连续不断的冷却[7-8]。目前,气膜冷却技术因其冷却能力强,可大大提高发动机性能,而成为了航空航天领域主流的冷却技术。然而,涡轮叶片型面空间角度复杂,为保证冷却性能,还需在其上精确加工大量的气膜孔,因此气膜孔的加工制造成为涡轮叶片制造的关键技术之一[9-13]。当前,航空发动机涡轮叶片气膜冷却孔的加工一般采用电火花加工、电液束加工、激光加工三种方式。其中,激光打孔因效率高、精度高、无机械应力及无工具损耗而被认为是最合适的航空发动机涡轮叶片气膜冷却孔的加工方法[14-16]。

近年来针对高温合金的激光打孔的研究较多,由于影响打孔质量的因素众多,因此大多数采用控制变量法研究工艺参数对微孔质量的影响。黄建伟等[17]采用控制变量法研究了激光输出功率、脉冲频率、辅助气体等对激光打孔孔径的影响;王广安等[18]采用控制变量法研究了离焦量对空气中纳秒激光打孔效率的影响;Silvennoinen等[19]采用控制变量法研究了不同脉冲能量和脉冲个数对水下和空气中激光打孔的影响;Yan等[20]采用控制变量法研究了激光峰值功率、脉冲占空比、脉冲重复频率对厚氧化铝板材激光打孔孔径的影响。但是控制变量法通常将脉冲个数设定为一个定值,并没有考虑形成通孔后后续脉冲激光对打孔质量的影响。事实上,脉冲个数对通孔是否恰好形成有直接影响,因此该阈值必须首先给定,然后再进行各种因素对制孔质量的影响规律研究,此即为改进型控制变量法,目前这方面的研究尚不多见。

因此,本文选择高温合金GH4037作为实验材料,利用穿透检测得到改进型控制变量法,并建立了脉冲个数阈值的数学模型,利用此模型和改进型控制变量法进行Nd∶YAG脉冲激光打孔实验研究,分析离焦量、扩束比、脉冲重复频率对通孔出入口直径和锥度的影响,并与传统控制变量法就打孔效率进行比较。

2 实验

2.1 实验设备与材料

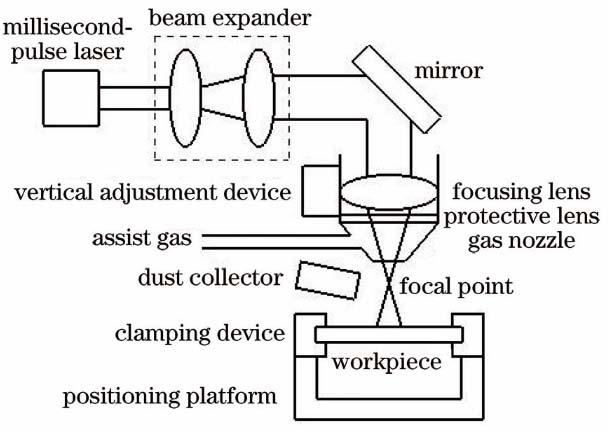

本实验所使用的毫秒脉冲激光精密打孔系统结构示意图如

本文选取2 mm 厚GH4037板材作为实验材料,化学成分如

表 1. 镍基高温合金GH4037的化学成分

Table 1. Chemical composition of nickel-based superalloy GH4037

|

实验结束后,采用KEYENCE VK-X250 激光共聚焦显微镜观测微孔的质量(上下孔径、孔口堆积物、截面等),测量入口直径、出口直径以及计算通孔锥度的理论值,锥度的理论值是将通孔视为圆锥形通过计算得到的(实验结束后对通孔进行剖切,通孔实际锥度与理论值近似),如

2.2 实验方法

2.2.1 穿透检测

在激光打通孔的过程中,研究将材料打通的脉冲个数阈值十分重要。

根据脉冲个数阈值大小可以判断打孔效率的高低。脉冲个数阈值越大,表示材料越难被打通,打孔效率越低;脉冲个数阈值越小,表示材料越容易被打通,打孔效率越高。

图 3. 穿透检测原理示意图。(a)检测装置示意图;(b)脉冲信号示意图

Fig. 3. Schematic of penetration detection principle. (a) Schematic of detection device; (b) schematic of pulse signal

2.2.2 改进型控制变量法

研究不同因素对激光打通孔锥度的影响时,必须保证通孔是在脉冲激光作用完恰好形成的,否则通孔形成后,后续脉冲对孔的锥度将造成影响,约有90%的功率被孔壁吸收,增加热影响[17],且打孔效率也会降低。因此,利用脉冲个数阈值对控制变量法进行改进,得到了专门为激光打通孔实验设计的改进型控制变量法。以研究离焦量对激光打通孔的影响为例,当其他参数不变时,研究离焦量变化对激光打通孔影响的改进型控制变量法,如

表 2. 改进型控制变量法

Table 2. Improved control variable method

|

结合穿透检测实验结果,设置实验参数。结合穿透检测获得的脉冲个数阈值,绘制不同离焦量、扩束比和脉冲重复频率下脉冲个数阈值曲线,并对曲线进行拟合,得到改进型控制变量法数学模型,为实验参数的选取提供初步的参考,进一步提高实验效率。不同离焦量下,脉冲个数阈值的选取模型表示为

式中:N为脉冲个数阈值;x为离焦量。x的选择范围为-2.8~2.8 mm,适用条件如下:脉冲能量为1.2 J,脉冲宽度为0.8 ms,脉冲重复频率为65 Hz,辅助气体压力为0.2 MPa,扩束比为4,辅助气体为氧气。

不同扩束比下,脉冲个数阈值的选取模型表示为

式中:y为扩束比。y的选择范围为1~5.8,适用条件如下:脉冲能量为1.2 J,脉冲宽度为0.8 ms,脉冲重复频率为65 Hz,离焦量为0 mm,辅助气体压力为0.2 MPa,辅助气体为氧气。

不同脉冲重复频率下,脉冲个数阈值的选取模型表示为

式中:z为脉冲重复频率。z的选择范围为15~100 Hz,适用条件如下:脉冲能量为1.2 J,脉冲宽度为0.8 ms,离焦量为0 mm,辅助气体气压为0.2 MPa,扩束比为4,辅助气体为氧气。

3 结果与分析

3.1 离焦量对打通孔的影响

使用脉冲能量为1.2 J,脉冲宽度为0.8 ms,脉冲重复频率为65 Hz,辅助气体压力为0.2 MPa,扩束比为4,辅助气体为氧气,只改变离焦量(离焦量分别为-2.8,-1.8,-0.8,0,0.8,1.8,2.8 mm)。

如

图 4. 离焦量对通孔入口、出口直径的影响

Fig. 4. Influence of defocusing amount on entrance and end diameters of via-hole

图 6. 不同离焦量下通孔截面图和通孔锥度变化图。(a) -2.8 mm;(b) -1.8 mm;(c) 0.8 mm;(d) 0 mm;(e) 0.8 mm;(f) 1.8 mm;(g) 2.8 mm;(h)通孔锥度变化图

Fig. 6. Cross sections and taper a change of via-hole drilled under different defocusing amounts. (a) -2.8 mm; (b) -1.8 mm; (c) 0.8 mm; (d) 0 mm; (e) 0.8 mm; (f) 1.8 mm; (g) 2.8 mm; (h) taper change of via-hole

3.2 扩束比对打通孔的影响

使用脉冲能量为1.2 J,脉冲宽度为0.8 ms,脉冲重复频率为65 Hz,离焦量为0 mm,辅助气体压力为0.2 MPa,辅助气体为氧气,只改变扩束比(扩束比分别为1、1.8、2.8、3.8、4.8、5.8)。

图 8. 扩束比对通孔入口、出口直径的影响

Fig. 8. Influence of beam expanding ratio on entrance and end diameters of via-hole

图 9. 扩束比对通孔脉冲个数阈值的影响

Fig. 9. Influence of beam expanding ratio on threshold of pulse number

如

图 10. 不同扩束比下通孔截面图和通孔锥度变化图。(a) 1;(b) 1.8;(c) 2.8;(d) 3.8;(e) 4.8;(f) 5.8;(g)通孔锥度变化图

Fig. 10. Cross sections and taper change of via-hole drilled under different beam expanding ratios. (a) 1; (b) 1.8; (c) 2.8; (d) 3.8; (e) 4.8; (f) 5.8;(g) taper change of via-hole

为了证明实验结果中入口直径在扩束比为3~6倍时趋于不变,是由氧气的助燃效应造成的,并准确得到不同扩束比条件下通孔锥度的变化规律,本文进一步使用氩气作为辅助气体在相同的参数下进行了打孔,实验结果如

3.3 重复频率对打通孔的影响

脉冲重复频率指的是多脉冲打孔过程中脉冲之间时间间隔的倒数,研究脉冲重复频率对打通孔的影响,实质上是研究脉冲之间时间间隔对激光打通孔的影响。使用脉冲能量为1.2 J,脉冲宽度为0.8 ms,离焦量为0 mm,辅助气体气压为0.2 MPa,扩束比为4,辅助气体为氧气,只改变脉冲重复频率(脉冲重复频率分别为15,25,35,45,65,85,100 Hz)。

图 12. 脉冲重复频率对通孔入口、出口直径的影响

Fig. 12. Influence of pulse repetition frequency on entrance and end diameters of via-hole

图 13. 脉冲重复频率对脉冲个数阀值的影响

Fig. 13. Influence of pulse repetition frequency on threshold of pulse number

如

图 14. 不同脉冲重复频率下通孔截面图和通孔锥度变化图。(a) 15 Hz; (b) 25 Hz; (c) 35 Hz; (d) 45 Hz; (e) 65 Hz; (f) 85 Hz; (g) 100 Hz;(h)通孔锥度变化图

Fig. 14. Cross sections and taper change of via-hole drilled under different pulse repetition frequencies. (a) 15 Hz; (b) 25 Hz; (c) 35 Hz; (d) 45 Hz; (e) 65 Hz; (f) 85 Hz; (g) 100 Hz;(h) taper change of via-hole

3.4 改进型控制变量法与传统控制变量法打孔效率比较分析

在传统控制变量法中,研究不同参数对打孔影响时,其他参数常常保持不变,因此在研究离焦量、扩束比和脉冲重复频率对激光打通孔的影响时,脉冲个数设定为一个定值,且确保每组参数下孔都能打通。通过穿透检测实验可知,确保每组参数下孔都能打通的脉冲个数定值至少为Nt。因此,以脉冲个数Nt为例,对改进型控制变量法与传统控制变量法打孔效率进行比较分析。利用如下公式可以求得改进型控制变量法相对于传统控制变量法打孔效率提高的比率R。

式中:Ni为改进型控制变量法中的脉冲个数阈值;Nt为传统控制变量法中的脉冲个数。

不同离焦量、扩束比和脉冲重复频率下改进型控制变量法与传统控制变量法打孔效率对比分析结果如

表 3. 不同离焦量下改进型控制变量法与传统控制变量法打孔效率对比

Table 3. Comparison of drilling efficiency between improved control variable method and traditional control variable method under different defocusing amounts

| |||||||||||||||||||||||||||||||||||||||

表 4. 不同扩束比下改进型控制变量法与传统控制变量法打孔效率对比

Table 4. Comparison of drilling efficiency between improved control variable method and traditional control variable method under different beam expanding ratios

| |||||||||||||||||||||||||||||||||||||||

表 5. 不同脉冲重复频率下改进型控制变量法与传统控制变量法打孔效率对比

Table 5. Comparison of drilling efficiency between improved control variable method and traditional control variable method under different pulse repetition frequencies

| |||||||||||||||||||||||||||||||||||||||

4 结论

使用改进型控制变量法对2 mm镍基高温合金GH4037板毫秒脉冲激光打孔。研究结果表明,当离焦量为-2~0 mm、扩束比为2~4、重复频率为45~85 Hz、辅助气体为氧气时,能够得到较高的打孔效率,与传统控制变量法相比,效率提高可达到89.09%。

[1] 赵四辈. GH4037合金I级涡轮叶片断裂失效分析[J]. 失效分析与预防, 2007, 2(4): 31-34.

Zhao S B. Rupture failure analysis of GH4037 stage I turbo blade[J]. Failure Analysis and Prevention, 2007, 2(4): 31-34.

[2] 郭文渊, 王茂才, 张晓兵. 镍基超合金激光打孔再铸层及其控制研究进展[J]. 激光杂志, 2003( 4): 1- 3.

Guo WY, Wang MC, Zhang XB. Recast layer formed by laser drilling of Ni-based superalloys and progress on its control[J]. Laser Journal, 2003( 4): 1- 3.

[3] 罗垚, 庞盛永, 周建新, 等. 镍基高温合金纳秒激光脉冲制孔再铸层形成过程数值模拟[J]. 中国激光, 2014, 41(4): 0403007.

[4] Okasha M M, Mativenga P T, Driver N, et al. Sequential laser and mechanical micro-drilling of Ni superalloy for aerospace application[J]. CIRP Annals, 2010, 59(1): 199-202.

[6] Fan Z J, Dong X, Wang K D, et al. Effect of drilling allowance on TBC delamination, spatter and re-melted cracks characteristics in laser drilling of TBC coated superalloys[J]. International Journal of Machine Tools and Manufacture, 2016, 106: 1-10.

[7] 朱海南, 齐歆霞. 涡轮叶片气膜孔加工技术及其发展[J]. 航空制造技术, 2011( 13): 71- 74.

Zhu HN, Qi XX. Development of machining technology gas holes on turbine blades[J]. Aeronautical Manufacturing Gechnology, 2011( 13): 71- 74.

[8] 荣烈润. 激光微细孔加工技术及其在航空航天领域中的应用[J]. 航空精密制造技术, 2009, 45(6): 30-33.

Rong L R. The laser microhol processing technolgy and its applications in space navigation field[J]. Aviation Precision Manufacturing Technology, 2009, 45(6): 30-33.

[9] 晏绪光, 高文斌, 杨水其, 等. 激光脉冲和工件参数对激光微孔加工质量的影响[J]. 应用激光, 1994, 14(3): 127-130.

Yan X G, Gao W B, Yang S Q, et al. Effect of laser pulse and workpiece parameters on microhole quality in laser drilling[J]. Applied Laser, 1994, 14(3): 127-130.

[10] 褚庆臣, 虞钢, 卢国权, 等. 激光打孔工艺参数对孔型影响的二维数值模拟研究[J]. 中国激光, 2011, 38(6): 0603001.

[11] 刘秀清. 传统机械加工与激光加工通孔质量的比较研究[J]. 煤矿机械, 2010, 31(10): 125-127.

Liu X Q. Comparative study of quality for conventional machining and laser processing holes[J]. Coal Mine Machinery, 2010, 31(10): 125-127.

[12] 臧彦楠, 倪晓武, 陈彦北. 基于ANSYS生死单元法的长脉冲激光金属打孔仿真[J]. 中国激光, 2013, 40(6): 0603005.

[13] 张廷忠, 张冲, 李晋, 等. Ti6Al4V合金毫秒激光打孔重铸层的形成机制[J]. 光学学报, 2017, 37(2): 0214001.

[14] 段文强, 王恪典, 董霞, 等. 激光旋切法加工高质量微小孔工艺与理论研究[J]. 西安交通大学学报, 2015, 49(3): 95-103,112.

Duan W Q, Wang K D, Dong X, et al. Study on machining of high-quality micro-holes by laser trepan drilling[J]. Journal of Xi'an Jiaotong University, 2015, 49(3): 95-103,112.

[15] Fornaroli C, Holtkamp J, Gillner A. Laser-beam helical drilling of high quality micro holes[J]. Physics Procedia, 2013, 41: 661-669.

[16] Wlodarczyk K L, Brunton A, Rumsby P, et al. Picosecond laser cutting and drilling of thin flex glass[J]. Optics and Lasers in Engineering, 2016, 78: 64-74.

[17] 黄建伟, 宋爱平, 张礼峰. 微深孔激光加工方法及其应用[J]. 机械工程与自动化, 2011( 4): 102- 104.

Huang JW, Song AP, Zhang LF. Micro-deep holes laser processing method and its application[J]. Mechanical Engineering & Automation, 2011( 4): 102- 104.

[18] 王广安, 章玉珠, 倪晓武, 等. 离焦量对空气中纳秒激光打孔效率的影响[J]. 中国激光, 2007, 34(12): 6121-1624.

[19] Silvennoinen M. Kaakkunen J J J, Paivasaari K, et al. Water spray assisted ultrashort laser pulse ablation[J]. Applied Surface Science, 2013, 265: 865-869.

Article Outline

李涛, 夏凯波, 任乃飞, 高福强, 张文, 田佳男, 范永胜. 基于改进型控制变量法的脉冲激光打孔研究[J]. 激光与光电子学进展, 2020, 57(19): 191403. Tao Li, Kaibo Xia, Naifei Ren, Fuqiang Gao, Wen Zhang, Jianan Tian, Yongsheng Fan. Study on Pulse Laser Drilling Based on Improved Parameter Control Method[J]. Laser & Optoelectronics Progress, 2020, 57(19): 191403.