铜合金表面激光熔覆TiB2增强镍基梯度涂层  下载: 822次

下载: 822次

1 引言

铜及其合金因具有优异的导热性、导电性和良好的塑性而在工业生产中得到广泛的应用。但铜及其合金的表面硬度较低、耐磨性较差,限制了其在特殊场合的应用[1]。作为苛刻工况下的结构部件,如连铸结晶器、转炉氧枪喷头、钢铁熔炼高炉风口等,直接使用铜及其合金难以满足耐磨、耐蚀等工况要求[2]。采用先进的激光熔覆技术,可在铜合金表面制备一层具有强度高、耐磨性好的陶瓷相增强复合涂层[3]。

由于铜及铜合金的导热率高,对激光束的反射率高,直接在铜合金表面进行激光熔覆很难制备出高质量的涂层[4-5]。赵静梅等[6]采用单道搅拌摩擦搭接焊,实现了铜合金与不锈钢异种金属的焊接,并通过激光熔覆技术,在不锈钢过渡层表面制备了含有WC颗粒的镍基合金熔覆层,有效提高了铜合金的表面硬度和耐磨性,但该制备工艺较为复杂。Ng等[7]在纯铜上依次激光熔覆Ni、Mo,形成了Cu-Ni-Mo梯度涂层,以镍作为过渡层解决了Cu、Mo之间热性能差异大和互熔性低的问题,其表面硬度和耐磨性显著提高。闫华等[8]采用预置粉末法解决了铜对激光吸收率低的问题,还针对Ni与Cu能够无限互溶的特性,在铜合金表面分别进行了4种非自熔性Ni基合金与2种自熔性Ni基合金熔覆层的制备,结果表明,纯Ni、Ni-30Cu、GH-01、Ni30及Ni45与铜基材之间的浸润性较差,熔覆层及界面区存在大量缺陷,而含适量Al的KF-6合金在激光与反应放热耦合作用下形成了与基体润湿良好的冶金结合的界面,且熔覆层无缺陷[9]。并进一步研究了KF-6熔覆层组织及熔覆层与铜合金的界面结合特征,熔覆层主要由γ-Ni固溶体、Ni3Al和Ni5Al3组成,组织致密,呈细小枝晶状,界面区形成的(Ni,Cu)固溶体是良好冶金结合界面的基础[10]。

本文在先前研究的基础上,通过激光熔覆技术在铜合金表面先熔覆一层铝包镍(KF-6)过渡层,然后在过渡层上熔覆一层TiB2增强镍基复合涂层。研究了不同TiB2含量的镍基复合涂层的显微组织、硬度分布及耐磨性能,分析了TiB2增强相在熔池中的形成过程与分布特点。

2 实验材料与方法

实验基体材料采用的Cu-0.9Cr-0.26Zr三元铜合金从连铸结晶器铜板上切取,将其加工成尺寸为50 mm×50 mm×10 mm的板状,经喷砂处理去除表面氧化物。实验采用预置粉末的方法。铝包镍粉末型号为KF-6,粉末成分见

表 1. 镍包铝粉末成分(KF-6)(质量分数,%)

Table 1. Compositions of nickel-aluminum powders (KF-6) (mass fraction, %)

|

表 2. 不同试样强化层粉末组成(质量分数,%)

Table 2. Compositions of strengthened-layer powders for different samples (mass fraction, %)

|

熔覆后的试样用线切割机沿垂直于激光扫描方向切割并制成金相试样,试样经金相砂纸磨平抛光后进行腐蚀,腐蚀剂为1…1…4…4(体积比)的冰醋酸、硝酸、盐酸和水的混合液,水浴加热至30~40 ℃,腐蚀120 s。采用日立S3400型扫描电子显微镜(SEM)观察熔覆层的微观组织。利用扫描电镜配套的能谱仪(EDS)分析熔覆层的成分和元素分布。采用荷兰帕纳科公司X'pert Pro型射线衍射仪(XRD)分析和确定涂层的物相组成,测角仪移动步长为0.02°,扫描角度范围为20°~90°。显微硬度采用上海泰明光学仪器有限公司HX-1000显微维氏硬度计进行测定,载荷为100 g,保荷时间为15 s。摩擦磨损性能的测试采用布鲁克公司的UMT-3M-220多功能摩擦磨损试验机,加载载荷为10 kg,转速为100 r·min-1,磨痕直径为6 mm,时间为30 min,运动模式为球盘式,磨头材质为硬质合金钢。

3 实验结果分析

3.1 梯度涂层的宏观形貌

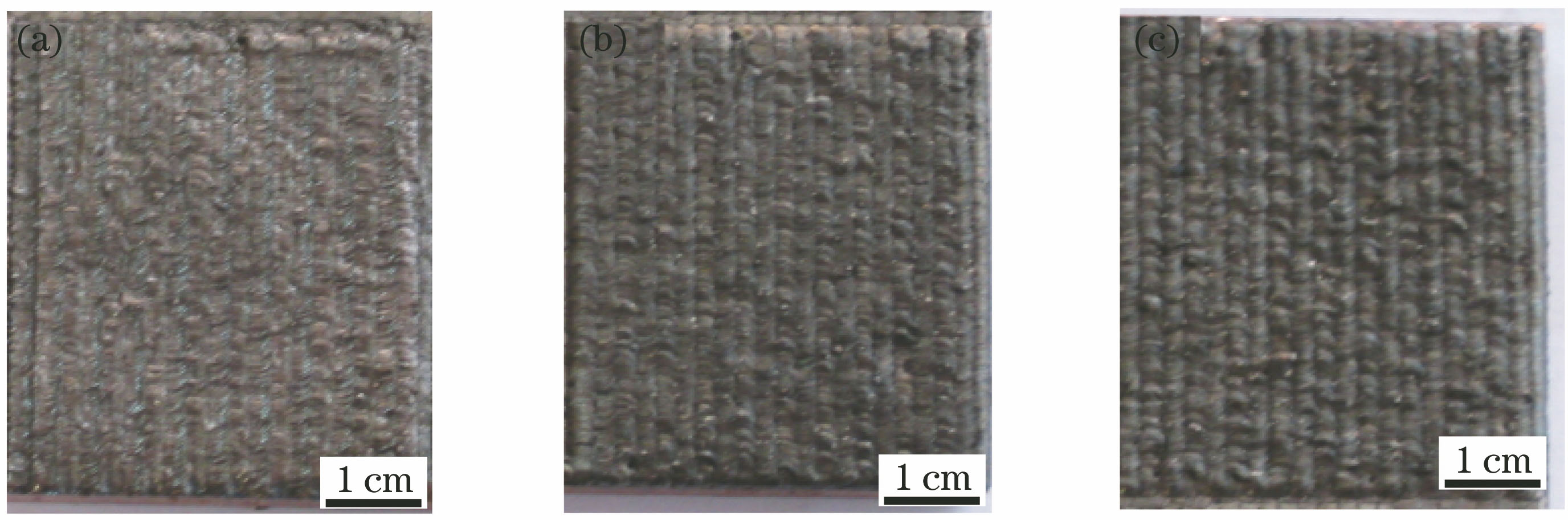

图 1. 不同KF-6、TiB2含量下梯度涂层的表面形貌。(a)试样K1;(b)试样K2;(c)试样K3

Fig. 1. Surface morphologies of gradient coating with different contents of KF-6 and TiB2. (a) Sample K1; (b) sample K2; (c) sample K3

图 2. 梯度涂层的截面形貌。(a)结合区;(b)过渡层

Fig. 2. Cross-sectional morphology of gradient coating. (a) Bonding zone; (b) transition layer

图 3. 不同KF-6、TiB2含量下强化层的XRD图谱

Fig. 3. XRD patterns of strengthened layer for different contents of KF-6 and TiB2

3.2 强化层物相分析

3.3 强化层微观组织分析

图 4. 试样K1强化层的微观组织。(a)上部; (b)中部; (c)高倍放大

Fig. 4. Microstructure of strengthened layer for sample K1. (a) Top; (b) middle; (c) high magnification

图 5. 试样K2强化层的微观组织。(a)上部;(b)中部;(c)下部;(d)(e)高倍放大

Fig. 5. Microstructure of strengthened layer for sample K2. (a) Top; (b) middle; (c) bottom; (d)(e) high magnification

图 6. 试样K2强化层的元素分布EDS图

Fig. 6. EDS maps of element distribution in strengthened layer for sample K2

图 7. 试样K3强化层的微观组织。(a)(b)(c)上部;(d)(e)中部

Fig. 7. Microstructure of strengthened layer for sample K3. (a)(b)(c) Top; (d)(e) middle

表 3. 各测试点的EDS分析结果(原子数分数,%)

Table 3. EDS analysis results of different test points (atomic fraction, %)

|

3.4 梯度涂层的显微硬度分析

梯度涂层的显微硬度曲线如

图 8. 梯度涂层显微硬度的纵向分布

Fig. 8. Longitudinal distributions of microhardness of gradient coating

3.5 梯度涂层的摩擦系数与磨损分析

图 9. (a)摩擦系数随时间的变化曲线;(b)磨损失重对比图

Fig. 9. (a) Friction coefficient versus time; (b) comparison chart of mass losses

4 结论

以铝包镍(KF-6)、TiB2粉末为原料,利用激光熔覆技术在铜合金表面制备了以KF-6为过渡层,TiB2增强镍基复合涂层为强化层的梯度涂层。实验研究表明,强化层基体成分主要为γ-Ni、Ni-Al金属间化合物及少量的Ni20Al3B6,强化相主要为TiB2及少量的TiB。熔覆粉末中TiB2含量不同,其在强化层中的组织形态存在明显差异,当TiB2质量分数为10%时,其组织形态为尺寸一致的细小颗粒;当TiB2质量分数为20%时,其组织形态为尺寸不一致的多边形颗粒;当TiB2质量分数为30%时,其组织形态为无定向均匀分布的针状组织。TiB2增强镍基梯度涂层的硬度和耐磨性较铜合金的有较大提高。试样K1、K2、K3强化层的平均硬度分别为1154,1221,1432 HV,远高于铜合金的硬度(约为100 HV);试样K1和K3的摩擦系数较为稳定(约为0.4);试样K1磨损量最低(4.2 mg),约为铜合金基体(24.6 mg)的1/6。

[1] 杨胶溪, 文强, 李子阳. 添加Ni对激光熔覆CuAl10铜合金组织与性能的影响[J]. 中国激光, 2015, 42(3): 0306006.

[3] 陈岁元, 董江, 刘大亮, 等. 铜合金表面激光原位制备陶瓷颗粒增强钴基合金梯度涂层[J]. 中国激光, 2009, 36(5): 1218-1223.

[6] 赵静梅, 高士友, 牟明强, 等. 铜合金表面搅拌摩擦焊和激光熔覆制备镍基合金涂层[J]. 中国激光, 2016, 43(1): 0106003.

[9] 闫华. 铜合金表面激光复合耐磨层及界面特性研究[D]. 武汉: 华中科技大学, 2010: 82- 104.

YanHua. Microstructure and interfacial characteristics of wear-resistant composite coating on copper by laser cladding[D]. Wuhan: Huazhong University of Science and Technology, 2010: 82- 104.

[10] 闫华, 张培磊, 于治水. 铜合金表面激光熔覆Ni基涂层的组织及界面结构[J]. 特种铸造及有色合金, 2013, 33(12): 1093-1097.

[12] 刘洪喜, 唐淑君, 蔡川雄, 等. 模具钢表面激光原位制备Ni基合金复合涂层的微结构与性能[J]. 中国激光, 2013, 40(6): 0603002.

[14] 林英华, 雷勇平, 符寒光. 激光原位制备硼化钛与镍钛合金增强钛基复合涂层[J]. 金属学报, 2014, 50(12): 1513-1519.

[15] 裴宇韬, 欧阳家虎, 雷廷权. 激光熔覆金属/陶瓷复合涂层中陶瓷相的行为[J]. 材料导报, 1995, 4: 60-65.

[16] 张维平, 马海波. 激光熔覆原位析出增强颗粒热力学及显微组织研究[J]. 表面技术, 2008, 67(6): 30-32.

[17] 雷贻文, 孙荣禄, 唐英. 激光熔覆反应合成TiC和TiB2的生长机制[J]. 中国激光, 2009, 36(5): 1287-1291.

[18] 孙荣禄, 杨贤金. 激光熔覆原位合成TiC-TiB2/Ni基金属陶瓷涂层的组织和摩擦磨损性能[J]. 硅酸盐学报, 2003, 31(12): 1221-1224.

[20] 杜宝帅. 激光熔覆原位合成陶瓷相增强Fe基熔覆层研究[D]. 济南: 山东大学, 2009: 74- 83.

DuBaoshuai. Study on in situ synthesized ceramic phase reinforced Fe-based coating by laser cladding[D]. Jinan: Shandong university, 2009: 74- 83.

[21] 胡赓祥, 蔡珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2010, 167- 223.

HuGengxiang, CaiXun, RongYonghua. Fundamentals of materials science[M]. Shanghai: Shanghai Jiao Tong University Press, 2010, 167- 223.

Article Outline

房刘杨, 姚延松, 闫华, 张培磊, 高秋实, 秦阳. 铜合金表面激光熔覆TiB2增强镍基梯度涂层[J]. 中国激光, 2017, 44(8): 0802001. Fang Liuyang, Yao Yansong, Yan Hua, Zhang Peilei, Gao Qiushi, Qin Yang. TiB2 Reinforced Ni-Based Gradient Coating on Copper Alloy Surface by Laser Cladding[J]. Chinese Journal of Lasers, 2017, 44(8): 0802001.