1 中国科学院半导体研究所全固态光源实验室,北京 100083

2 北京市全固态激光先进制造工程技术研究中心,北京 100083

3 中央民族大学 理学院,北京 100081

4 中国科学院大学 材料科学与光电技术学院,北京 100049

透明硬脆材料由于其优异的力学性能、热稳定性、耐腐蚀性以及光电性能,广泛应用于半导体与电子领域。传统透明硬脆材料切片方法效率低、材料损耗大,制约了硬脆材料的推广应用。激光剥离技术是近年来新兴的一种透明硬脆材料切片新方法,较传统金刚线切割方法大幅提升硬脆材料的切片效率和材料利用率,目前已发展成为硬脆材料激光加工领域学术研究与产业应用的焦点。文中深入分析透明硬脆材料激光剥离物理过程,归纳激光剥离过程关键科学问题:透明硬脆材料对激光的非线性吸收、激光作用下材料内部微观结构演化与缺陷扩展规律,以及激光光场调控对材料改质影响机制等。基于这些科学问题,综述了近年来激光剥离不同类型透明硬脆材料的研究进展,目前用于激光剥离的材料已涵盖了SiC、Si、GaN、金刚石等半导体材料,蓝宝石、多晶Al2O3、氧化锆等陶瓷材料,激光剥离技术已发展出超快激光双脉冲诱导剥离、超快激光-化学辅助剥离、多激光复合剥离等。激光剥离物理过程是一个典型的激光-材料-热学-力学多学科交叉问题,尽管在实验结果方面获得了显著突破和迅猛发展,但目前对于工艺机理仍缺乏深入的理论与数值建模研究。未来透明硬脆材料激光剥离技术将会朝着百微米以下超薄厚度剥离、改质层低损伤、工艺自适应等方向发展,将为半导体与电子等领域快速发展提供更大的技术支撑。

超快激光 硬脆材料 剥离 非线性吸收 缺陷扩展 光场调控 ultrafast laser hard and brittle materials splitting nonlinear absorption defect extension optical field modulation 红外与激光工程

2024, 53(1): 20230487

吉林大学电子科学与工程学院集成光电子学国家重点实验室,吉林 长春 130012

近年来,红外微光学器件由于在红外传感与成像、红外探测等领域中具有重要的应用价值而得到了飞速发展,直接在硬脆材料衬底上制备的红外微光学器件更是在苛刻环境应用领域中具有不可代替的作用。针对此需求,已经有研究人员提出了多种高精密制造方法。其中,飞秒激光加工由于真三维加工等独特优势已经被广泛应用于各种复杂三维微纳结构的制备,也为解决硬脆材料红外微光学器件的制备问题提供了新的思路。从飞秒激光加工技术、常用红外光学材料以及基于飞秒激光加工的硬脆材料红外微光学器件的制备和应用方面入手,梳理了近些年此领域的发展情况,重点介绍了折射器件和衍射器件等红外微光学器件以及飞秒激光加工技术在红外传感与成像、红外探测等领域中的应用,并对飞秒激光加工硬脆材料红外微光学器件的发展趋势进行了展望。

激光技术 飞秒激光 硬脆材料 红外微光学器件 红外微光学应用

1 大连理工大学 高性能精密制造全国重点实验室,辽宁大连6024

2 华侨大学 制造工程研究院,福建厦门36101

钇铝石榴石(YAG)晶体是制造固体激光器的重要材料,超精密磨削是加工YAG晶体等硬脆材料零件的重要方法,研究硬脆材料加工表面的微观变形、脆塑转变机理对超精密磨削加工具有重要的指导作用。为了实现YAG晶体低损伤磨削加工,获得高质量表面,基于弹塑性接触理论和压痕断裂力学,通过分析单磨粒划擦作用下材料表面的变形过程,考虑材料的弹性回复、微观下力学性能的尺寸效应,建立了脆塑转变临界深度的预测模型,并计算得到YAG晶体的脆塑转变临界深度为66.7 nm。在此基础上,通过不同粒度砂轮超精密磨削YAG晶体试验对建立的脆塑转变临界深度预测模型进行验证,并计算不同粒度砂轮在相应工艺条件下的磨粒切深。结果表明,磨粒切深高于脆塑转变临界深度时,YAG晶体磨削表面材料以脆性方式被去除,磨削表面损伤严重;磨粒切深低于脆塑转变临界深度时,磨削表面材料以塑性方式被去除,能够获得高质量磨削表面,加工表面粗糙度达到1 nm。建立的脆塑转变临界深度预测模型能够为YAG晶体的低损伤超精密磨削加工提供理论指导。

超精密磨削 YAG晶体 纳米压痕 纳米划痕 脆塑转变 YAG crystal nano-indentation nano-scratch brittle-to-ductile transition ultra-precision grinding

昆明理工大学机电工程学院,云南 昆明 650500

硫系玻璃是热成像系统元件的重要材料,虽然适合成型,但这些脆性材料的加工特性在很大程度上是未知的。因此为了解硫系玻璃的微观变形机理,采用纳米压痕仪对硫系玻璃进行压痕实验、变载划痕实验和恒载划痕实验。纳米压痕实验中获得的数据表明,硫系玻璃在压痕的过程中出现了不连续阶梯状(pop-in)现象,从而表明材料发生了弹塑性转变,并得出材料的弹性模量和硬度;通过对压痕后的形貌进行观察,发现有边缘存在材料堆积现象,这将使通过Oliver-Pharr方法计算得出的弹性模量和硬度偏大,因此需要使用半椭圆模型进行校正。通过变载划痕实验得出划痕深度-长度曲线图,分析了硫系玻璃在每种阶段的去除方式,得出了脆塑转变的临界载荷为92.3 mN;通过对恒载划痕实验数据进行分析,得出脆塑转变的临界载荷为50~120 mN,证实了变载划痕实验所得临界载荷的准确性。

材料 硫系玻璃 纳米压痕 脆塑转变 变载划痕实验 恒载划痕实验 激光与光电子学进展

2023, 60(21): 2116002

为研究单晶硅超精密切削特性, 采用纳米压痕仪配合Berkovich金刚石压头对单晶硅<100>晶面进行纳米压痕与纳米划痕实验。纳米压痕实验分别以10、30 和50 mN载荷将压头压入单晶硅表面, 发现30 mN载荷下载荷-位移曲线产生微小波动, 而在50 mN载荷下发生“pop-out”现象, 说明材料此时有突然的应力变化并有脆性破坏发生, 预测了单晶硅脆塑转变的临界载荷略小于30 mN。开展变载荷纳米划痕实验, 用0~100 mN的载荷刻划单晶硅表面, 根据载荷-位移曲线观察到单晶硅在变载荷刻划中分为弹塑性去除和脆性去除阶段。弹塑性去除阶段, 载荷-位移曲线波动平稳, 而脆性去除阶段曲线波动较大, 得到单晶硅脆塑转变的临界载荷为27 mN, 临界深度为392 nm。通过恒载荷纳米划痕实验, 在塑性加工域内分别以5、10和20 mN的恒载荷刻划单晶硅表面, 并通过扫描电子显微镜(SEM)观察恒载荷划痕后的单晶硅表面形貌, 分析刻划数据发现切削力和弹性回复率随着载荷的增加而增大, 摩擦系数则先增大后减小。因此单晶硅超精密切削加工应选择合理的载荷, 并充分考虑弹性回复的影响。

单晶硅 超精密切削 纳米压痕 纳米划痕 脆塑转变 切削力 弹性回复率 摩擦系数 monocrystalline silicon ultra precision cutting nanoindentation nanoscratch brittle-plastic transition cutting force elastic recovery rate friction coefficient

吉林大学电子科学与工程学院,集成光电子学国家重点实验室,吉林 长春 130012

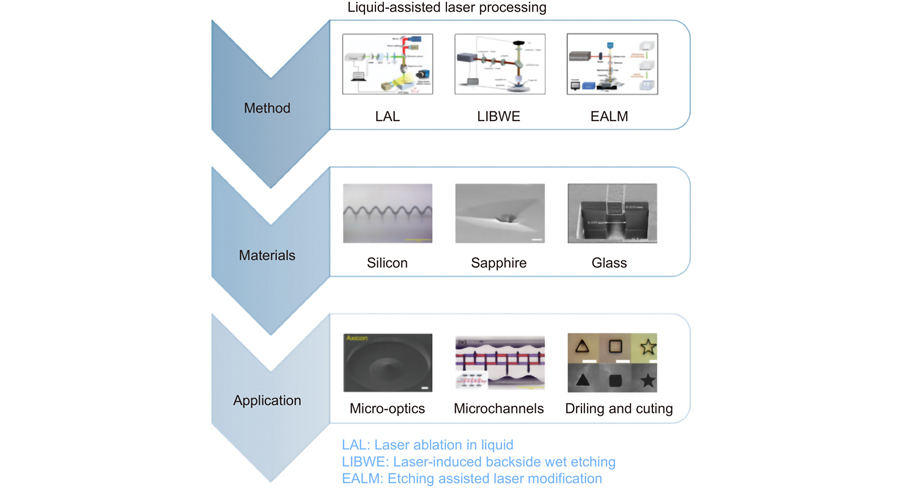

Overview: With the development of industry, laser fabrication has become one of the important technologies for welding, cutting, surface processing, and other advanced manufacturing areas. At the same time, the pursuit of structures miniaturization, devices integration, and high precision has put forward more stringent requirements for laser fabrication technologies. Due to the advantages of stable mechanical and chemical properties and unique photoelectric properties, hard and brittle materials have been widely used in aerospace, the photoelectric industry, et al. Laser fabrication is an ideal technology for hard and brittle materials processing due to its high precision, high energy, and non-contact properties. In order to achieve the removal of hard and brittle materials, high laser energy is usually required, resulting in low fabrication accuracy and poor surface quality. As an improved laser processing method, liquidassisted laser fabrication can effectively improve fabrication accuracy and surface quality. The processing characteristics and material removal principles of three different liquid-assisted laser processing technologies are summarized in this review. According to the different functions of the medium through which the laser penetrates and the kinds of liquid, liquid-assisted laser fabrication technology can be divided into Laser ablation in liquid (LAL), laser-induced backside wet etching (LIBWE), and etching-assisted laser modification (EALM). The auxiliary liquid of Laser ablation in liquid is mostly water, which mainly plays the role of cooling and removing debris. The auxiliary liquids used by laser-induced backside wet etching include organic solvents, acid-base solutions, inorganic salts, and other liquids, which play different roles according to different liquids. The etching-assisted laser modification mainly uses an acid or alkaline solution as an auxiliary liquid to remove laser-modified materials. Different methods and auxiliary liquids have different mechanisms in the methods. Therefore, almost any material can be processed by choosing suitable methods and auxiliary liquids, including photosensitive glass, silicon crystal, sapphire, and other transparent hard brittle materials. Here, we summarize the fabrication technologies and fabrication parameters for different materials. The development and applications of liquid-assisted laser fabrication technologies in the fields of micro-optical components, microfluidic devices, and drilling and cutting are introduced. Finally, the challenges of the technology are discussed.

激光加工 硬脆材料 液体辅助制造 微/纳米结构 laser fabrication hard and brittle materials liquid assisted fabrication micro/nano structures

1 浙江大学物理学院, 杭州 310027

2 浙江大学杭州国际科创中心, 先进半导体研究院和浙江省宽禁带功率半导体材料与器件重点实验室, 杭州 311200

3 浙江大学材料科学与工程学院, 硅材料国家重点实验室, 杭州 310027

4 浙江机电职业技术学院增材制造学院, 杭州 310053

作为制备半导体晶圆的重要工序, 线锯切片对半导体晶圆的质量具有至关重要的影响。本文以发展最成熟的硅材料为例, 介绍了线锯切片技术的基本理论, 特别介绍了线锯切片技术的力学模型和材料去除机理, 并讨论了线锯制造技术及切片工艺对材料的影响。在此基础上, 综述了线锯切片技术在碳化硅晶圆加工中的应用和技术进展, 并分析了线锯切片技术对碳化硅晶体表面质量和损伤层的影响。最后, 本文指出了线锯切片技术在碳化硅晶圆加工领域面临的挑战与未来的发展方向。

线锯切片 硬脆材料 单晶碳化硅 晶圆加工 砂浆线切割 金刚线切割 wire saw slicing brittle-and-hard material single crystal silicon carbide wafer processing slurry sawing diamond wire sawing

以聚丙烯腈(PAN)基碳纤维无纬布和短切网胎纤维交互叠层针刺, 在预制体制备过程中掺杂0%、5%、15%、25%和35%五种不同质量分数的BaTiO3, 制备得到纵向纤维排布环形碳纤维预制体, 通过化学气相沉积(CVD)和液相浸渍相结合的方法, 制备得到BaTiO3改性碳/碳复合材料。对该复合材料进行垂直和平行两个方向的力学性能测试, 并且观察断口处的组织结构及其形貌特征。结果表明, 引入纳米BaTiO3后, 加快了热解碳形核与生长的过程, 改变了热解碳的组织结构, 由单一的光滑层组织结构转变为光滑层和粗糙层两种组织结构。随着BaTiO3含量的增加, 复合材料的垂直压缩强度先基本不变后逐渐增大, 平行压缩强度先增大后减小。复合材料的垂直压缩断裂方式均为脆性断裂, 平行压缩断裂方式也均为脆性断裂同时呈现层间断裂的特征。

碳/碳复合材料 垂直压缩 平行压缩 脆性断裂 层间断裂 C/C composite BaTiO3 BaTiO3 vertical compression parallel compression brittle fracture interlaminar fracture

南京航空航天大学 机电学院,江苏 南京 210016

研磨抛光后产生的工件亚表面损伤是评价工艺优劣及确定加工余量的主要参考,因此对亚表面损伤准确的预测有助于提高加工效率。采用离散元法对典型的软脆材料硫化锌固结磨料研磨过程中产生的亚表面损伤进行模拟,预测不同粒径金刚石加工工件后的亚表面微裂纹层深度。利用角度抛光法将工件抛光出一个斜面,作为亚表面损伤观测平面,通过盐酸的腐蚀使亚表面微裂纹显现,在金相显微镜下寻找微裂纹消失的终点位置并转换成亚表面微裂纹层深度,对仿真结果进行实验验证。结果表明:粒径为5、15、25、30 μm的磨粒造成的亚表面微裂纹层深度预测值分别为2.28、3.62、5.93、7.82 μm,角度抛光法实测值分别为2.02、3.98、6.27、8.27 μm。以上结果表明磨粒粒径对硫化锌亚表面损伤情况有很大的影响,随着磨粒粒径的增大,亚表面微裂纹深度增加,微裂纹数量增多。离散元法预测值与实测值偏差范围处在5%~15%之间,利用离散元法能有较为准确的预测软脆材料硫化锌加工后的亚表面损伤情况,为其研抛工艺的制定提供参考。

软脆材料 硫化锌 离散元法 亚表面损伤 soft brittle material ZnS discrete element method subsurface damage 红外与激光工程

2022, 51(5): 20210303

1 中国科学院合肥物质科学研究院安徽光学精密机械研究所,安徽 合肥 230031

2 中国科学技术大学,安徽 合肥 230026

激光抛光技术具有非接触式加工、不产生机械应力、抛光精度高等优点,特别适用于脆硬材料的表面加工。本文阐述了激光抛光工艺的特点和作用机理,介绍了激光抛光工艺中各参数对加工质量的影响,综述了各国对于硬脆材料的激光抛光技术的研究成果和现状。着重介绍了激光热抛光和激光冷抛光的区别和特点,以及抛光原理和研究进展。

材料 热效应 光化学效应 激光抛光 硬脆材料 激光与光电子学进展

2022, 59(13): 1300003