碳化硅封装高功率半导体激光器散热性能研究  下载: 1358次

下载: 1358次

1 引言

经过几十年的发展,半导体激光器已从抽运等传统应用领域拓展到材料加工、激光显示、激光导航等领域,在应用需求的驱动下,激光器的输出功率也不断提高[1-2]。现阶段,国际上波长为900~1000 nm,发光孔径约为100 μm的商用单管器件的功率标称值为15~20 W,文献报道水平达20~25 W[3-4],其功率水平相对而言已达瓶颈。为继续提高功率和效率,文献[ 5]采用液氮冷却方法在-50 ℃下实现单bar准连续峰值功率1.7 kW的输出,但这种冷却方式限制性大,无法推广应用,但却说明了如果能有效解决散热问题,器件的输出功率则将大幅提高,因此有效的封装热设计对半导体激光器至关重要[6]。

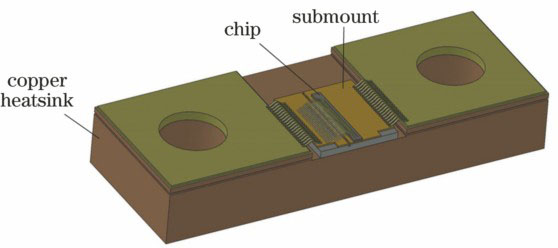

目前高功率半导体激光器均采用硬焊料封装的传导冷却方式,即首先用硬焊料将激光器芯片封装到过渡热沉上,形成COS(chip on submount)结构,然后将COS封装到热传导系数更高的铜热沉上,完成二级封装,其中过渡热沉位于芯片和铜热沉之间,承担着散热过渡和应力过渡的双重作用。理想的过渡热沉材料应具有较高热导率,同时能与激光器芯片膨胀匹配[7]。目前较为通用的材料是陶瓷,如氮化铝(AlN)、氧化铍等,碳化硅(SiC)虽已应用于LED、金属半导体场效应管(MESFET)等器件中,但在高功率半导体激光器中的应用并不广泛,对其封装性能的研究也不深入 [8],因此本文基于F-mount封装,通过与市面上常见的AlN陶瓷对比,利用结构函数法研究SiC封装的半导体激光器的散热性能。

2 器件结构

半导体激光器F-mount封装结构如

通水底座上,由水温23 ℃的水冷机制冷,因此F-mount虽与通水底座表面紧密接触,但中间仍有一层空气隙,因此实际器件底面温度略高于23 ℃。

由于SiC和AlN两种材料的线膨胀系数及杨氏模量等力学参数与GaAs芯片差别较大,直接用作过渡热沉会引入较大应力,因此需要在陶瓷材料两侧覆铜形成一种三明治叠层结构,其等效热膨胀系数

式中

在膨胀匹配的条件下,固定

表 1. COS封装结构的材料参数和结构参数

Table 1. Detailed parameters of the material and structure of COS package

|

3 结构函数法分析器件热性能的原理

结构函数法测量热阻是指利用半导体结电压和温度之间的线性关系,在半导体激光器升温(降温)的过程中,通过快速测量器件的结电压得到瞬态温度曲线,利用热学RC网络分析理论,将瞬态温度响应曲线解析成热学RC网络,并通过数学处理将其转化为微分结构函数曲线,从而可以直观的对器件封装的各层结构热阻进行分析[10]。

1988年,Székely等[11]提出采用结构函数法分析半导体器件的热学特性。半导体器件一般是由不同材料封装成的多层结构,在器件热传导路径中,不同材料之间的热阻和热容不同,它们的温度响应也不相同,因此可将半导体器件及其封装结构视作一维热学网络,在

式中

引入指数时间变量

对于未知的时间常数谱

式中

式中

考虑截面积为

对于热流路径上的某一结构,

4 器件测试和分析

4.1 热阻测试

进行热阻测量之前首先要校正温度系数,即电压变化与温度变化的比值。在23,40,60,78 ℃的水温下分别测量激光器的结电压变化量,结电压随温度升高而线性下降,测量结果如

图 2. (a)温度系数测量值与线性拟合曲线;(b)瞬态冷却曲线;(c)半导体激光器的结构函数曲线

Fig. 2. (a) Experimental data of temperature coefficient and linearly fitted curve; (b) transient cooling curves; (c) structure function curves of laser diodes

峰与波谷的拐点为相邻材料的分界处,而波峰或波谷对应的极值点可以近似看作是材料中间位置,因为此时热流横截面积

4.2 功率-电流特性

为比较4支F-mount器件的性能,在半导体激光测试平台上测试了激光器的典型输出特性,

表 2. SiC和AlN封装的半导体激光器在16 A电流注入时的输出特性

Table 2. Output characteristics of laser diodes packaged by SiC and AlN respectively at 16 A current injection

|

为了更加直观地比较器件的特性,如

5 结论

主要研究了SiC过渡热沉封装高功率半导体激光器的热阻,利用结构函数法测量并分析了两种过渡热沉封装F-mount器件的热阻,两支SiC器件的封装热阻为3.00、3.05 ℃·W-1,而两个AlN器件的则为3.40、3.48 ℃·W-1,SiC器件的热阻值比AlN器件低14.7%左右。为进一步验证SiC过渡热沉封装半导体激光器的性能,还测试了两种过渡热沉封装器件的光电参数,发现AlN器件在注入电流超过14 A后就出现了热饱和现象,在16 A时输出功率为15.0 W;而SiC器件在16 A时输出功率为15.9 W,电光转换效率为56.8%,且仍保持一定的线性度。通过观察电流-功率曲线可以发现,SiC相比于AlN封装在小电流时的优势并不明显,而在大电流注入激光器内部大量产热时其散热优势才得以体现。此外,研究表明,结温严重影响激光器的寿命[13],而结温与过渡热沉的散热效果有直接关系,因此SiC过渡热沉对高功率半导体激光器寿命和可靠性的影响仍需进一步的实验研究。

[1] 张奇, 赵懿昊, 董振, 等. 980 nm大功率基横模分布反馈激光器[J]. 中国激光, 2016, 43(2): 0202004.

[2] 刘梦涵, 崔碧峰, 何新, 等. 大功率低阈值半导体激光器研究[J]. 中国激光, 2016, 43(5): 0502001.

[3] KaifuchiY, YamagataY, NogawaR, et al. Ultimate high power operation of 9xx-nm single emitter broad stripe laser diodes[C]. SPIE, 2017, 10086: 100860D.

[4] CrumpP, BlumeG, PaschkeK, et al. 20 W continuous wave reliable operation of 980 nm broad-area single emitter diode lasers with an aperture of 96 μm[C]. SPIE, 2009, 7198: 719814.

[5] CrumpP, FrevertC, WenzelH, et al. Cryolaser: innovative cryogenic diode laser bars optimized for emerging ultra-high power laser applications[C]. Proceedings of 2013 Conference on Lasers and Electro-Optics, 2013.

[9] LorenzenD, HennigP. Highly thermally conductive substrates with adjustable CTE for diode laser bar packaging[C]. SPIE, 2003, 4945: 174- 185.

[10] 冯士维, 谢雪松, 吕长志, 等. GaAs MESFET热特性电学法测量与分析[J]. 半导体技术, 1999, 24(1): 32-35.

[13] 乔彦彬, 冯士维, 马骁宇, 等. GaAs基半导体激光器热特性[J]. 红外与激光工程, 2011, 40(11): 2134-2137.

Article Outline

倪羽茜, 井红旗, 孔金霞, 王翠鸾, 刘素平, 马骁宇. 碳化硅封装高功率半导体激光器散热性能研究[J]. 中国激光, 2018, 45(1): 0101002. Ni Yuxi, Jing Hongqi, Kong Jinxia, Wang Cuiluan, Liu Suping, Ma Xiaoyu. Thermal Performance of High-Power Laser Diodes Packaged by SiC Ceramic Submount[J]. Chinese Journal of Lasers, 2018, 45(1): 0101002.