管式炉中半导体激光器巴条封装  下载: 1136次

下载: 1136次

1 引言

大功率半导体激光器由于其体积小、重量轻、可靠性高、转换效率高、功耗低、驱动电源简单、价格低廉、使用安全等优点,因此被广泛应用于工业生产、**应用、材料加工、激光医疗美容等行业[1-3]。大功率半导体激光器的研制过程包括两个重要环节:半导体芯片生产技术和芯片封装技术。因为封装质量直接影响器件的性能参数、光束质量、可靠性及工作寿命[4],所以封装技术必须解决半导体激光器的散热和封装引入应力等问题。首先是实现无空洞均匀烧结,使器件产生的废热能高效、均匀地排出;其次是解决烧结技术的热膨胀不匹配,降低或消除封装应力对器件光谱质量、输出功率、器件可靠性及寿命等的影响。

目前国内封装技术与国外还有很大的差距,因此,进行可提高激光器的可靠性、延长激光器的工作寿命的激光器烧结技术的研究十分必要。烧结温度和烧结时间是影响烧结质量的两个重要因素[5],本文通过优化烧结时间和管式炉中心的腔室温度,获得最优烧结条件,在该条件下烧结的焊料层的空洞率较低、半导体激光器巴条的smile效应最低、阈值电流最小、波长更稳定。

2 实验

2.1 管式炉介绍

管式炉被广泛应用于工矿企业、教学专用设备、大学实验室、航天及高等院校等场所,用于预热、淬火、烧、炖、退火、灰化、精炼及其他高热处理实验。管式炉加热温区配备有由热电偶、数显式智能调节器(PID)和可控硅组成的闭环控制系统,采用高精度可控硅整流器(SCR)自动精确控温,精度为±1 ℃,控温范围为室温+20~1200 ℃。相比于贴片机,管式炉操作简单,成本低廉,更适合批量加工生产。

2.2 芯片制作

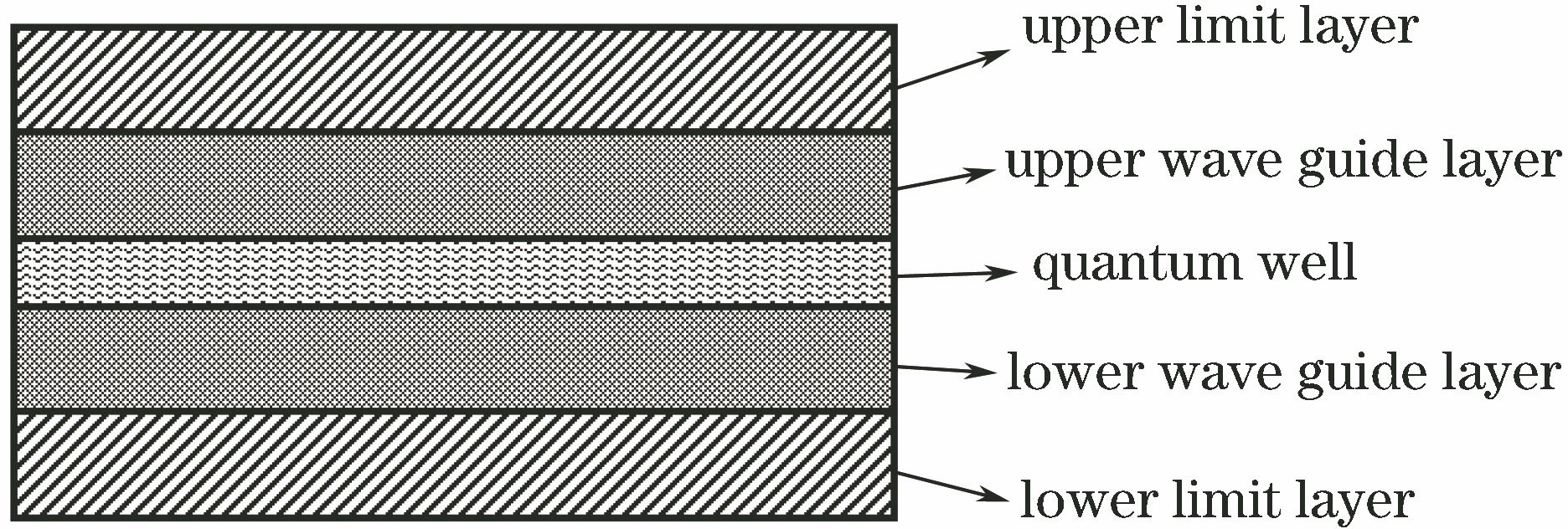

利用金属有机化合物化学气相沉淀(MOCVD)设备(AIXTRON,德国),在GaAs衬底上生长出应变量子阱大光腔808 nm激光器外延片,量子阱采用InGaAs材料,波导层和限制层采用具有不同Al组分的AlGaAs材料,外延层结构如

2.3 结构选择

目前,封装常用的焊料为In和AuSn。采用二次烧结,P面采用管式炉进行AuSn焊料烧结,不易产生电迁移和热电迁移效应,可提高半导体激光器的可靠性;N面热量不高,选取In焊料,采用人工封装。其中,AuSn焊料为购买的10 μm厚焊片,采用电镀法在Cu电极条上制备In焊料,其封装结构如

Au80Sn20焊料的熔点为280 ℃。多次实验结果表明,管炉温度较低(<600 ℃)时,焊料不能完全达到浸润状态,导致烧结质量差;管炉温度较高(>700 ℃)时,将损伤芯片的有源区,导致结电压偏小甚至短路。

2.4 烧结

1) 夹具的选择及清洗

在烧结过程中,采用夹具固定芯片,对芯片适当加压。施压过大会损坏芯片,过小则浸润不好,影响烧结质量。施压均匀,焊料层厚度才能均匀,从而确保器件的导电和导热性能[6]。烧结前用无水乙醇清洗夹具,避免其上的杂质(包括油污、水气、灰尘和其他有机物)影响实验结果。

2) 烧结

采用管式炉,在氮气环境下,分别在600,650,700 ℃等3个温度条件下进行烧结。温度为管式炉设定温度,快速升温速率为6.5 ℃/s,降温速率为1.8 ℃/s。芯片与热沉之间的烧结质量不但会影响器件热阻、散热和电流的分布,而且直接影响烧结热应力的大小。

3 器件的测试与分析

3.1 空洞

烧结成功的标志是芯片与热沉间的界面牢固、平整和没有空洞。烧结过程中接触界面出现空洞,会减小焊料接触面积,增加电流密度和电阻,易形成局部热点,使管芯温度升高,导致器件寿命降低或直接失效[7],对半导体激光器的寿命和可靠性产生巨大影响。X射线检测是利用X射线技术观察、研究和检验样品微观结构、化学组成、表面或内部结构缺陷的无损伤实验技术,根据不同材料对X射线具有不同的吸收率和透射率,利用衰减后的射线强度来检测样品内部缺陷[8]。利用X射线检测仪(VERTEX A 130,VJ公司,美国)对600,650,700 ℃等3个管炉温度下的样本进行测试,结果如

图 3. 不同管炉温度下样品的X射线图。(a) 600 ℃;(b) 650 ℃;(c) 700 ℃

Fig. 3. X-ray patterns of samples at different tube furnace temperatures. (a) 600 ℃; (b) 650 ℃; (c) 700 ℃

由

3.2 smile效应

大功率半导体激光器列阵工作时,会出现各发光单元不在一条直线上的现象,这种整体发光弯曲的现象被称为smile效应[11-12]。smile效应在很大程度上会影响激光器的光束质量,限制其应用。通过分析半导体激光器巴条的smile效应,可以反映封装过程中所引入应力的大小[13],对优化封装参数起重要作用。选取650 ℃烧结条件下的芯片作为样本,在焊接较为牢固、空洞较少的基础上,测试其smile程度。直接测量10 mm长度的发光单元在垂直于P-N结方向发生的偏移量 (

典型快轴准直镜(FAC)有效焦距

定义弯曲最高点与弯曲最低点的差为半导体激光器列阵smile效应值,用Δ

式中:

通过上述系统,对650 ℃条件下不同烧结时间的样品的simle效应进行测试,结果如

图 5. 不同烧结时间下的smile效应成像。(a) 100 s;(b) 110 s;(c) 120 s

Fig. 5. Smile effect imaging at different soldering time. (a) 100 s; (b) 110 s; (c) 120 s

所用快轴准直透镜的焦距

3.3 光电参数测量

考虑到烧结温度和时间对激光器的波长、输出功率、阈值电流等性能的影响,对上述样本进行光电参数测量。采用大功率半导体激光器参数测试仪进行测量,测试条件为:管座温度为25 ℃,脉冲宽度为200 μs,重复频率为50 Hz。在650 ℃管炉温度条件下,烧结时间分别为100,110,120 s的样品的光电参数结果见

表 1. 100 W半导体激光器巴条光电参数

Table 1. Photoelectric parameters of 100 W semiconductor laser bar

|

由

4 结论

利用管式炉烧结大功率半导体激光器,研究了不同管炉温度和烧结时间对烧结质量的影响。X射线检测结果表明,在管炉温度为650 ℃条件下,焊料充分扩散后,反应形成的微米级晶粒细密,得到的焊料层空洞少,表面形貌光洁平整,烧结牢固。利用半导体激光器smile测试系统,研究管炉温度为650 ℃、不同烧结时间下样品的smile效应。结果表明,当烧结时间为100 s时,smile效应最小,并且在该条件下,输出功率较高,阈值电流较低,光电转换效率高。综上所述,利用管式炉烧结半导体激光器巴条的最佳工艺条件为:管炉温度为650 ℃,烧结时间为100 s。该结果为进一步提高半导体激光器的生产效率提供参考数据。

[1] 辛国锋, 瞿荣辉, 方祖捷, 等. 大功率半导体激光器的最新进展[J]. 激光与光电子学进展, 2006, 43(2): 3-8.

[2] 马骁宇, 王俊, 刘素平. 国内大功率半导体激光器研究及应用现状[J]. 红外与激光工程, 2008( 2): 189- 194.

Ma XY, WangJ, Liu SP. Present situation of investigations and applications in high power semiconductor lasers[J]. Infrared and Laser Engineering, 2008( 2): 189- 194.

[3] 井红旗, 仲莉, 倪羽茜, 等. 高功率密度激光二极管叠层散热结构的热分析[J]. 发光学报, 2016, 37(1): 81-87.

[4] 金菊其. 大功率半导体激光器的阵列化技术[J]. 激光与光电子学进展, 2001, 38(8): 31-35.

[6] 席道明. 大功率半导体激光器高频封装技术研究[D]. 长春: 长春理工大学, 2013.

Xi DM. Research on high-frequency packaging technology of high power semiconductor laser[D]. Changchun: Changchun University of Science and Technology, 2013.

[7] 辛国锋, 瞿荣辉, 陈高庭, 等. 大功率半导体激光器阵列的封装技术[J]. 激光与光电子学进展, 2005, 42(8): 54-57.

[8] 耿磊, 马潇, 肖志涛, 等. X射线线阵探测器校正与滤波[J]. 红外与激光工程, 2017, 46(12): 1226001.

[11] 王祥鹏, 李再金, 刘云, 等. 半导体激光器列阵的smile效应与封装技术[J]. 光学精密工程, 2010, 18(3): 552-557.

[12] 郭林辉. 大功率二极管激光线阵封装中的应力检测方法研究[D]. 长春: 长春理工大学, 2009.

Guo LH. Study on measurement of packaging-induced stress in high-power diode laser arrays[D]. Changchun: Changchun University of Science and Technology, 2009.

[13] 贾冠男, 尧舜, 潘飞, 等. 探针扫描法快速测量半导体激光阵列Smile效应[J]. 红外与激光工程, 2015, 44(12): 3576-3579.

[14] 陈华, 李静, 周兴林, 等. 封装热应力致半导体激光器“Smile”效应的抑制方法[J]. 发光学报, 2017, 38(5): 656-662.

[15] 张勇, 杨瑞霞, 安振峰, 等. 4 mm腔长高功率单管半导体激光器封装应力的研究[J]. 光谱学与光谱分析, 2014, 34(6): 1441-1445.

张秋月, 井红旗, 袁庆贺, 马骁宇, 董连和. 管式炉中半导体激光器巴条封装[J]. 激光与光电子学进展, 2019, 56(9): 091402. Qiuyue Zhang, Hongqi Jing, Qinghe Yuan, Xiaoyu Ma, Lianhe Dong. Packaging of Semiconductor Laser Bars in Tube Furnace[J]. Laser & Optoelectronics Progress, 2019, 56(9): 091402.