基于高斯脉冲的激光刻蚀CVD金刚石研究  下载: 898次

下载: 898次

1 引言

化学气相沉积(Chemical Vapor Deposition, CVD)金刚石具有很多优良的性能,极高的硬度和耐磨性及良好的化学惰性和导热率等使其在精密刀具制造领域得到广泛应用,其诸多优良特性决定了它不易切割、抛光和微结构化等[1-4]。目前,加工CVD金刚石的方法主要有机械化学研磨、电火花线切割加工、激光加工以及离子束加工等[5-13]。电火花线切割加工(WEDM)是一种利用电性能来生产微细工具的方法[5],然而由于CVD金刚石的导电性差,最终的加工质量难以保证。离子束加工也可用来加工金刚石,具有很高的效率,但是其设备昂贵而未能广泛应用[6]。Shrestha等[7]采用精密磨削法制备了CVD金刚石微细工具,但其加工效率低下。激光加工具有精确的方向性、可定位以及低热影响区等优点,被认为是用于加工金刚石的最重要方法之一[8-10]。Eberle等[11]通过比较聚晶金刚石复合材料和硬质合金的吸收特性和表面粗糙度,对绿光及红外波长的皮秒和纳秒激光进行了比较研究,确定了纳秒激光通过石墨化机制进行烧蚀。Chen等[12-3]利用纳秒激光加工CVD金刚石,初步验证了纳秒激光可通过热效应将CVD金刚石转变为石墨层,便于后续机械加工去除,但未实现可控石墨化,还需要进行进一步研究。

虽然激光加工技术相对于其他技术来说,在加工CVD金刚石方面有很多优势,但是目前还存在很多欠缺,例如其加工精度很难达到磨削水准,激光处理后的微铣刀需要再进行精密刃磨以达到制备要求,而且激光加工CVD金刚石的表面形貌会影响后续精密刃磨的效率及质量[14],因此,对激光辐照CVD金刚石的去除机理研究很有必要。

本文旨在探究CVD金刚石的纳秒激光刻蚀现象以及其能量扩散机理,进而为CVD金刚石表面精密加工的预处理以及微刻蚀需求提供优化方案。首先基于脉冲激光的高斯能量分布,构建了其线刻蚀能量密度模型,分析了CVD金刚石样品表面的点刻蚀现象,再由点到线,考虑扫描速度以及激光功率两个主要影响参数,探究它们对线刻蚀的扫入深度及刻蚀宽度的影响规律,揭示了激光能量在加工中的作用机理及其刻蚀面组分,并在此基础上进行了激光面刻蚀。

2 试验设备及方法

2.1 试验设备

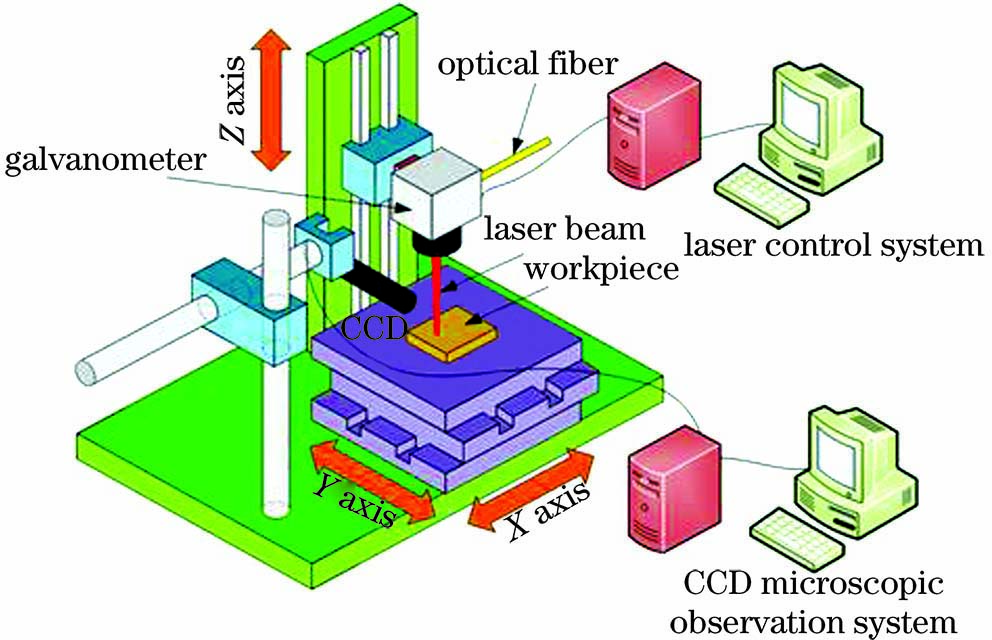

试验中采用8mm×5mm×0.4mm多晶CVD金刚石,其表面经打磨处理,粗糙度值为0.66μm,导热率为1500W/mK。纳秒激光加工CVD金刚石的装置示意图如

图 1. 纳秒激光加工CVD金刚石的装置示意图

Fig. 1. Schematic of device for nanosecond laser processing of CVD diamonds

表 1. 脉冲掺镱光纤激光器的主要参数

Table 1. Main parameters of pulsed Ytterbium-doped fiber laser

|

2.2 试验过程及试验方法

前期试验发现,在激光功率为3W时,单脉冲作用于工件表面15次后才会出现刻蚀现象。为了更好地研究激光单脉冲数以及功率对工件表面刻蚀的影响规律,选取的点刻蚀试验参数如

表 2. 激光点刻蚀试验参数

Table 2. Experimental parameters of laser point etching

|

从作用于工件表面的脉冲能量变化角度来研究激光线刻蚀,扫描速度和激光功率是两个非常重要的影响参数,因此保持激光频率20kHz不变,分别通过改变扫描速度和激光功率来调节作用在工件表面的脉冲光斑重叠情况以及单脉冲能量,其线刻蚀试验参数如

表 3. 激光线刻蚀试验参数

Table 3. Experimental parameters of laser line etching

|

最后基于以上激光点/线刻蚀对CVD金刚石表面的影响规律,选择影响最小的激光参数对CVD金刚石表面进行面刻蚀,并观察表面形貌和去除深度。本文使用S-3400扫描电子显微镜对纳秒激光加工后的CVD金刚石表面形貌进行了观测分析,使用S neox三维光学轮廓仪对激光刻蚀的CVD金刚石凹坑形貌信息进行了采集,通过划线提取对应的轮廓线。在所有观察检测前,利用超声清洗机对加工后的金刚石工件进行清洗,以去除石墨,便于更好地观察表面形貌。

3 分析与讨论

3.1 单脉冲刻蚀

本文所用的激光器光束是典型的高斯光束,以光束聚焦处中心为原点建立笛卡儿直角坐标系,z轴沿光束传播方向。高斯光束在光束传播方向上的场分布遵循基尔霍夫公式[15],可表示为

式中:A0为光束中心处的能量强度振幅,它受激光功率的调控;w(z)是沿光束传播方向z点处光束截面上的光斑半径;k是波数;R(z)是z点处光束截面上的曲率半径;f是高斯光束共焦参数;(x,y,z)为点坐标。

当激光作用在平面上时,激光的能量密度I正比于激光场分布E的平方,则有

式中:

则每个脉冲光斑在任意点的总能量密度为

式中:t为每个脉冲的持续时间。本试验加工采用的是脉宽为1064nm的纳秒激光,单光子能量较低,激光加工金刚石可以看作是单纯的热引导过程,即激光能量以热流的形式作用到工件表面,辐照区的温度瞬间增大。结合以上高斯单脉冲能量分布,利用Ansys APDL建立三维瞬态温度场的有限元仿真模型,在Solid70单元外添加一层SURF152单元,通过输入面的放射率、Stefan-Boltzmann常数和形状系数来生成表面辐射传导矩阵。在仿真过程中,采用映射网格划分,划分精度为1.5μm,初始温度设置为20℃,热辐射发散系数和热对流系数分别设置为0.9和20。利用Table函数将高斯脉冲热流密度加载到单元节点上,当一个脉冲结束时,根据不同单元的当前温度进行材料改性或者去除该单元,并通过移除上一步的热流密度来进行冷却,直到下一个脉冲的加载。其中,在执行EKILL命令后,程序会自动给单元刚度矩阵乘以一个很小的系数(默认为1.0×10-6),以实现单元的去除。在荷载向量中,一旦某一单元被去除,其相关的阻尼和载荷等参数都会重置为0,以此来模拟单元的去除。

在单脉冲能量0.2mJ的辐照下,一个脉冲过后,表面光斑中心位置的温度高达9513℃,并且随着远离光斑中心而迅速减小。当超过20μm(聚焦光斑直径)时,温度就降到1206℃以下,依然可以继续诱导石墨化,如

图 2. 一个脉冲后的仿真温度云图。 (a)水平方向;(b)垂直方向

Fig. 2. Simulation temperature cloud after single pulse. (a) Horizontal direction; (b) vertical direction

激光功率对刻蚀表面形貌的影响如

图 3. 激光功率值对刻蚀表面凹坑形貌的影响。 (a) 3W; (b) 4W;(c) 5W;(d) 7W

Fig. 3. Effect of laser power on etching surface pit morphology. (a) 3W; (b) 4W; (c) 5W; (d) 7W

当激光功率增大时,CVD金刚石表面的刻蚀凹坑直径增大,如

图 5. 刻蚀凹坑的形貌。 (a)光学形貌;(b)轮廓线的高斯拟合

Fig. 5. Morphology of etching pit. (a) Optical morphology; (b) Gaussian fitting of profile

表 4. 不同激光功率下的刻蚀轮廓的高斯拟合结果

Table 4. Gaussian fitting results of etching profiles under different laser powers

|

当激光脉冲数增加时,表面的刻蚀凹坑直径增大。同理,进行相同的高斯拟合处理,得到不同单脉冲数下的刻蚀轮廓的高斯拟合结果,如

表 5. 不同单脉冲数下的刻蚀轮廓的高斯拟合结果

Table 5. Gaussian fitting results of etching profiles under different numbers of pulses

|

3.2 线刻蚀

3.2.1 扫描速度对CVD金刚石线刻蚀的影响

相邻激光脉冲之间的间距d是由扫描速度v和脉冲周期T决定的,即

本试验保持激光频率20kHz不变,因此相邻激光脉冲之间的间距d只跟扫描速度v有关。则CVD金刚石表面任意一点的脉冲光斑能量密度Q2为

式中:m为扫描速度方向上的脉冲光斑个数。相邻脉冲间距的改变不仅会影响相邻脉冲的重叠面积,还会影响脉冲的重叠个数。激光线刻蚀时扫描速度对脉冲光斑重叠的影响如

式中:h为扫描速度方向上的光斑重叠个数。

图 6. 激光线刻蚀时扫描速度对脉冲光斑重叠的影响。(a)较小扫描速度;(b)较大扫描速度

Fig. 6. Effect of scanning speed on pulse spot overlapping during laser line etching. (a) Relatively small scanning speed; (b) relatively large scanning speed

若保持其他因素不变,CVD金刚石表面的激光刻蚀能量密度就可以看作是变量激光功率W和扫描速率V的函数:

由(8)式模拟出的CVD金刚石表面的激光线刻蚀能量密度模型如

不同激光扫描速度下的线刻蚀宽度和侧面刻蚀深度如

图 8. 不同激光扫描速度下的线刻蚀宽度和侧面刻蚀深度。 (a) 50mm/s;(b) 20mm/s;(c) 0.2mm/s

Fig. 8. Line etching widths and side etching depths under different laser scanning speeds. (a) 50mm·s-1; (b) 20mm·s-1; (c) 0.2mm·s-1

3.2.2 激光功率对CVD金刚石线刻蚀的影响

激光功率对线刻蚀宽度和侧表面线刻蚀扫入深度的影响分别如

图 9. 激光功率对线刻蚀宽度的影响。 (a) 3W;(b) 7W;(c) 15W

Fig. 9. Effect of laser power on line etching width. (a) 3W; (b) 7W; (c) 15W

图 10. 激光功率对侧表面线刻蚀扫入深度的影响。 (a) 3W;(b) 7W;(c) 15W

Fig. 10. Effect of laser power on side surface line etching depth. (a) 3W; (b) 7W; (c) 15W

3.3 面刻蚀

基于以上关于CVD金刚石表面点/线刻蚀的研究,综合选取对CVD金刚石表面形貌影响最小的激光参数值:功率3W,扫描速度50mm/s,扫描间距2μm。在这些参数下对CVD金刚石表面进行面加工,得到了

图 11. CVD金刚石表面激光面刻蚀SEM图。 (a)表面; (b)侧表面

Fig. 11. SEM image of laser etched CVD diamond surface. (a) Surface; (b) side surface

4 结论

基于高斯脉冲纳秒激光,构建了其线刻蚀能量密度模型,并针对CVD金刚石材料进行了单脉冲点/线刻蚀试验研究,获得了激光能量在材料中的扩散机理及其刻蚀面组分,并在此基础上进行了激光面刻蚀。主要结论如下:

1) CVD金刚石表面点刻蚀的深度和宽度都随着激光功率和脉冲数的增大而增大。通过对其组分进行分析,发现刻蚀面由金刚石、石墨和杂化物质构成,同时利用三维形貌轮廓仪观察单脉冲作用下的刻蚀轮廓并对其深度进行高斯拟合,发现拟合参数大于0.97,表明刻蚀轮廓深度曲线符合高斯分布曲线,间接证明激光单脉冲能量符合高斯分布。

2) CVD金刚石表面的激光线刻蚀宽度和侧面扫入深度都随着扫描速度的增大而减小,构建的能量模型能精准地预测实际线刻蚀宽度随扫描速度的变化趋势。当扫描速度从0.2mm/s增加到50mm/s时,侧面扫入深度从82μm减小到12μm,此深度远大于线刻蚀材料表面的去除深度,因此在加工对侧表面要求较高的工件时,扫描速度不宜过小并优化加工工艺。

3) CVD金刚石表面的线刻蚀效果受激光功率的影响较大,刻蚀宽度和侧面扫入深度都随着激光功率的增大而增大。构建的线刻蚀能量模型不能精准地预测实际线刻蚀宽度随激光功率的变化趋势,应该进一步考虑表面吸收的影响。在功率从3W增加到15W时,侧面扫入深度从15.46μm增加到了361.50μm,考虑激光功率时依然要注意保护侧面。

4) 基于点/线刻蚀研究结论,综合选取对CVD金刚石表面形貌影响最小的激光参数值即功率3W、扫描速度50mm/s和扫描间距2μm,在此条件下进行激光面刻蚀,刻蚀深度为9.71μm,表面粗糙度为1.10μm。

[2] 陈根余, 朱智超, 殷赳, 等. 单晶金刚石飞秒激光加工的烧蚀阈值实验[J]. 中国激光, 2019, 46(4): 0402001.

[6] 杨凯华. CVD金刚石圆弧刃微铣刀的结构设计和刃磨研究[D]. 南京:南京航空航天大学, 2019.

Yang KH. Research on structure design and grinding research of diamond arc edge micro milling cutter[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[7] ShresthaR, Zhan ZB, HeN, et al., 2014, 800/801: 633- 638.

[8] Mouhamadali F, Equis S, Saeidi F, et al. Nanosecond pulsed laser-processing of CVD diamond[J]. Optics and Lasers in Engineering, 2020, 126: 105917.

[9] 杨泽齐, 段军, 陈航, 等. 皮秒贝塞尔光束切割化学强化玻璃[J]. 中国激光, 2019, 46(11): 1102010.

[10] 秦晓阳, 黄婷, 肖荣诗. 高功率绿光飞秒激光诱导产生钛表面周期性微结构[J]. 中国激光, 2019, 46(10): 1002006.

[11] Eberle G, Wegener K. Ablation study of WC and PCD composites using 10 picosecond and 1 nanosecond pulse durations at green and infrared wavelengths[J]. Physics Procedia, 2014, 56: 951-962.

[13] Li Z J, Chen N, Li L, et al. Influence of the grain size of CVD diamond on the thermal conductivity, material removal depth and surface roughness in nanosecond laser machining[J]. Ceramics International, 2020, 46(12): 20510-20520.

[14] 马兰州. CVD 金刚石微铣刀的复合制备工艺研究[D]. 南京:南京航空航天大学, 2019.

Ma LZ. Research on fabrication of CVD diamond micro milling tool with hybrid machining process[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[15] 王根旺. 基于能量分布的激光热源模型建立及其仿真应用研究[D]. 哈尔滨:哈尔滨工业大学, 2017.

Wang GW. Modeling and simulation of laser heat source based on energy distribution[D]. Harbin: Harbin Institute of Technology, 2017.

[16] Hirai H, Hidai H, Matsusaka S, et al. Diamond slicing using ultrashort laser-induced graphitization and additional nanosecond laser illumination[J]. Diamond and Related Materials, 2019, 96: 126-133.

[17] Stock F, Antoni F, Diebold L, et al. UV laser annealing of diamond-like carbon layers obtained by pulsed laser deposition for optical and photovoltaic applications[J]. Applied Surface Science, 2019, 464: 562-566.

[18] Hu A, Sanderson J, Zhou Y, et al. Formation of diamond-like carbon by fs laser irradiation of organic liquids[J]. Diamond and Related Materials, 2009, 18(5/6/7/8): 999-1001.

陈妮, 闫博, 李振军, 李亮, 何宁. 基于高斯脉冲的激光刻蚀CVD金刚石研究[J]. 中国激光, 2020, 47(12): 1202007. Chen Ni, Yan Bo, Li Zhenjun, Li Liang, He Ning. Gaussian Pulsed Laser Etching of CVD Diamonds[J]. Chinese Journal of Lasers, 2020, 47(12): 1202007.