Method of optical flat elements surface figure detection with high accuracy based on phase measurement deflectormetry

1 引言

位相测量偏折术(PMD)作为一种将相移技术与偏折术相结合的非接触高精度镜面面形检测技术,已有十几年的历史[1-5],其检测精度可以与干涉仪相媲美。该技术由G.Harsler等人[6]提出,通过将正弦条纹投射到反射表面形成的畸变镜像来获得被测面形信息,根据测得的斜率,通过积分再得出表面的高度信息,实现了 PMD 重复测量达到几秒、绝对测量达到几分的精度。与此同时,T. Bothe等也报道了 PMD 技术在多种领域内所取得的进展[7],如反射面微结构的缺陷检测达到了纳米水平,比干涉仪高了一个量级。他们还实现了自由曲面镜片、轿车挡风玻璃、喷刷后的汽车车体、金属模具表面、液面等物体表面面形的检测。2008年,G.Harsler等人又提出了“显微偏折术”[8],2012年,G.Harsler教授所在组实现了80×80 mm2平面反射元件的全局面形不确定度峰谷值 PV 不大于1 µm的检测精度[9]。他们还采用 4 相机PMD拼接技术检测了CTA(chereknov telescope array)主镜中口径为 1.2 m 的反射拼接镜面形,获得了约 10 µm的检测精度[10]。在亚利桑那大学,Peng Su等人[11]通过对哈特曼波前检测技术的研究,提出了一种逆哈特曼光学检测系统(SCOTS)的非球面光学元件面形检测技术,又称逆哈特曼检测技术,它本质上也属于位相测量偏折术,并利用该方法实现大口径麦哲伦望远镜(GMT)主镜中 8.4 m 离轴抛物面的面形检测,但其结果是在去掉 Zernike 多项式前 24 项之后才与动态干涉仪检测数据基本一致。又对超光滑X 射线望远镜的斜率进行了相对检测[12],离焦去除后的面形精度达到 1 nm RMS。他们还检测了加工过程中口径为406 mm 的粗糙非球面镜[13],其结果在去除前10项后与激光跟踪仪检测数据一致。2013年德国采用PMD方法实现了金刚石切削加工凸球面和凸非球面元件的在线检测[14],120 mm口径元件的面形精度达到了0.5 µm,粗糙度不低于10 nm,且元件不用从车床上取下。2014年美国已采用PMD方法对天文望远系统中处于悬挂状态的米级非球面次镜因重力诱导将使其附加产生数个波长像散的检测[15], 还证实了重力诱导产生低阶面形误差与调整路径有关。

国内在PMD技术发展方面进步很快。2008年,四川大学对直径为40 mm凹面反射镜进行了PMD检测,其面形结果与三坐标测量机的结果之差小于4 µm[4]。2012年,天津大学对标准量块(Gauge)的高度进行了检测,达到约为50 µm的检测精度[16]。2012年,中科院光电技术研究所对口径为205 mm抛物面镜的面形检测,去除前9项的检测精度可达9 nm[17]。2016年,长春光机所对口径100 mm的凹球面镜进行了检测,去除Zernike前四项系数之后面形差的RMS为0.076 µm[18]。清华大学对尺寸为71.4×51.4 mm2的球面反射镜进行了检测,面形误差的RMS值为6.68 µm[19]。2016年,清华大学与亚利桑那大学合作开展了PMD、变形镜DM和干涉仪相结合的自由曲面元件加工与检测的反馈控制研究工作[20]。2017年,河北工业大学在PMD的基础上提出了DPMD(direct PMD),完成了不连续的台阶面形形貌检测[21]。2019年,复旦大学对曲率半径为1 270 mm、口径为5.48 cm(2英寸)的凹球面镜的面形进行了检测,RMS误差约为67.91 nm[22]。还对外径为30 mm、内径为8 mm、母焦距为45 mm、离轴偏移量为51.96 mm的空心离轴抛物面镜进行了面形检测[23]。

近年来,我们对位相测量偏折术高精度检测平面光学元件的面形进行了研究。首先,研究了位相测量偏折术检测平面元件的基本原理,在此基础上,为提高检测精度改进了从斜率到面形重建的算法、提出了相对检测和四步剪切的系统误差扣除法,采用多目PMD拼接技术对大口径平面元件面形进行了检测,还对寄生反射影响的消除方法进行了研究。

1 基本原理

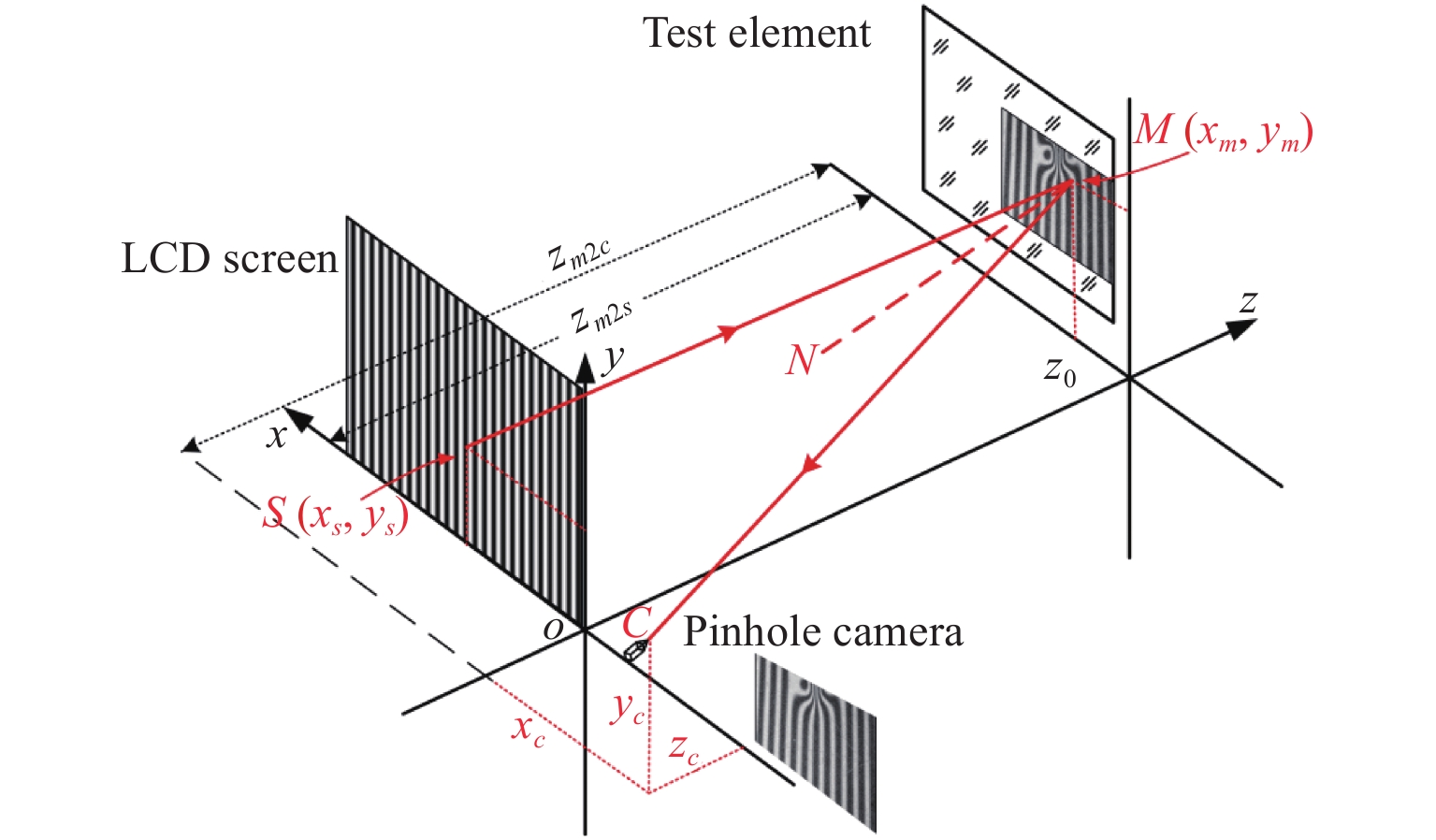

位相测量偏折术检测系统(PMD)的基本原理如图1所示。从图中可看出该系统由3部分组成:投影条纹图案的显示器、具有外置光阑的CCD相机(针孔相机)、作为被测元件的平面元件。外置光阑设置为孔径光阑即相机镜头的入瞳,基于逆哈特曼观点,从CCD像素发出的光线,经相机镜头的入瞳中心到达被测元件表面,经被测面反射到显示器,在显示器上对应被点亮的像素。在检测过程中,显示器投影出的条纹图案经过被测元件反射后会被针孔相机捕获,由于被测元件面形的存在,所捕获的条纹图像会产生形变,求解变形后条纹的信息就可以得到被测元件表面的斜率。

图 1. 位相测量偏折术检测系统原理图

Fig. 1. Schematic of PMD detection system

下载图片 查看所有图片

每一个 CCD 像素对应被测面上某一特定的区域,称之为镜面像素。为确定CCD像素与镜面像素之间的映射关系,基准点的坐标利用激光追踪仪[24]等来检测。为避免昂贵设备的使用,计算机视觉中的摄影测量法被用来建立这种映射关系。我们利用张正友[25]提出的平面标定技术计算得到针孔相机的内外参数。其中,内部参数通过使用6个不同方向上显示的平面棋盘格图案进行标定,并通过将最后一个平面棋盘格图案放置在被测面的位置来确定CCD像素与镜面像素坐标之间的全局映射关系。

为了从变形的条纹图像中获得被测元件表面的斜率,建立了检测系统,如图1所示。在该系统中,

$ xoy $面和

$ {\textit{z}}={{\textit{z}}}_{0} $面分别用来描述显示器和被测元件表面。假设光线从相机镜头的入瞳中心

${C}({x}_{c},{y}_{c},{{\textit{z}}}_{c})$发出,到达被测面上的镜面像素

${M}({x}_{m},{y}_{m},{{\textit{z}}}_{m})$处,然后被反射到LCD显示器上的点

${S}({x}_{s},{y}_{s},{{\textit{z}}}_{s})$处。根据反射定律,从镜头入曈中心所发出光线的入射角等于其到达显示器上的反射角。镜面像素

${M}$处的斜率可由相机镜头的入瞳中心

${C}$、镜面像素

${M}$和显示器上的被点亮像素

${S}$的坐标计算得到。斜率计算公式首先由Ritter等人[2]提出,在2010年Su等人[11]以近似的方式再次提出,即:

式中:

$ {x}_{m} $和

$ {y}_{m} $为被测面镜面像素坐标,可以通过相机和系统标定[26]得到;

$ {x}_{s} $和

$ {y}_{s} $为显示器被点亮像素坐标,利用相移算法计算得到;

$ {{\textit{z}}}_{m2s} $和

$ {{\textit{z}}}_{m2c} $表示被测面到显示器和针孔相机的

$ {\textit{z}} $方向距离;

$ {d}_{m2s} $和

$ {d}_{m2c} $分别为被测面镜面像素到对应显示器像素点和针孔相机的距离。

由公式(1)计算得到斜率数据后,再利用面形重建算法即可完成从斜率到面形数据的转换。然而,由于传统的面形重建算法—— Southwell模型的区域法[27]是基于均匀网格结构的,与PMD实际采样结构不符合,并且相机和系统标定的不确定性及显示器的不完善性会引入系统误差,影响PMD的检测精度。因此需要改进面型重建算法,并去除系统误差。

2 高精度面形检测方法

2.1 改进的面形重建算法——区域法

由于PMD常常采用离轴的检测结构,同时被测表面与相机光轴并非垂直,如图2所示,被测表面上的采样点间隔(即镜面像素间隔)是非等间隔的分布。显而易见,标定面和被测面上的采样点均不是规则矩形网格分布,这将导致使用传统的区域法对斜率数据进行积分时,面形重建精度下降。

图 2. 由相机出射光线方向决定的被测面采样点

Fig. 2. Sampling point on test surface determined by camera emergent ray

下载图片 查看所有图片

传统的Southwell结构的模型是基于矩形网格结构的。假设被估的波前值可由其周围相邻4个网格点在x和y方向的斜率来进行估计,且被估的点的波前值与相邻网格点之间的间隔都是h,网格点结构如图3所示。图3中在i行j列位置处的被估的波前用黑点表示,且该点处的x方向斜率

$ {S}_{x}^{i,j} $和y方向斜率

$ {S}_{y}^{i,j} $分别用水平向右的箭头和竖直向下的箭头来表示。定义水平方向(i, j)点与(i, j+1)点之间的间隔为

$ {h}_{x}^{i,j} $,竖直方向(i, j)点与(i+1, j)点之间的间隔

$ {h}_{y}^{i,j} $,同样定义权重因子

$ {\sigma }^{i,j} $用于表示被估点存在与否,当(i, j)点不存在、被遮拦或数据点缺损时,

$ {\sigma }^{i,j}=0 $,否则

$ {\sigma }^{i,j}=1 $。从Southwell结构图可以得出位置(i, j)处波前

$ {W}^{i,j} $,斜率

$ {S}_{x}^{i,j} $和

$ {S}_{y}^{i,j} $之间的关系可以表示为

图 3. Southwell算法的网格示意图(3×3)

Fig. 3. Schematic of Southwell algorithm (3×3)

下载图片 查看所有图片

由(2)式可以写出带有权重的被估点(i, j)的波前平均值:

式中:

${k^{i,j}} = \dfrac{{{\sigma ^{i,j - 1}}}}{{h_x^{i,j - 1}}} + \dfrac{{{\sigma ^{i,j + 1}}}}{{h_x^{i,j}}} + \dfrac{{{\sigma ^{i - 1,j}}}}{{h_y^{i - 1,j}}} + \dfrac{{{\sigma ^{i + 1,j}}}}{{h_y^{i,j}}};\;$${\sigma ^{i,j}} = \left\{ {\begin{array}{*{20}{l}}{1\;\;{\rm{ if}}\left( {i,j} \right){\rm{ is\;in\;the\;array }}}\\{0\;\;{\rm{ if}}\left( {i,j} \right){\rm{ is\;outside\;the\;array}}}\end{array}} \right.;\;$i的范围是1~ M;j的范围是1~ N。显然,

$ {\sigma }^{0,j} $、

$ {\sigma }^{i,0} $、

$ {\sigma }^{M+1,j} $和

$ {\sigma }^{i,N+1} $都为0。如果对于某个位置

$ {\sigma }^{i,j}=0 $,则该处对应的波前值和x/y方向的斜率测量值是不存在的,此时假设它们的值是0。(3)式可以作为迭代方程的基础。有很多迭代算法[27],如Jacobi迭代、Gauss-Seidel迭代和超松弛迭代(successive over-relaxation, SOR),可以用来计算迭代解。我们选择SOR算法来进行计算。

分别用我们改进的区域法和传统区域法对含波前畸变的平面进行重建,波前畸变用Zernike多项式表示,其面形如图4所示。改进的区域法面形重建RMS误差为5.01 nm,而使用等间隔采样点分布的传统区域法面形RMS误差为167.11 nm。该结果表明改进的区域法能以更高的精度重建被测面面形,特别是针对相机倾斜的PMD系统结构,其采样点非等间隔分布、非方形元件等情况更加实用[28]。

图 4. 不同方法对含波前畸变的平面重建误差

Fig. 4. Errors of plane reconstruction with wavefront distortion by different methods

下载图片 查看所有图片

2.2 相对检测法

由于相机镜头、显示器以及系统标定不完善导致了系统误差的产生,这些误差会造成面形误差,尤其体现在低阶像差方面。为了能够对低阶像差也能检测准确,必须去除检测结果中的系统误差,一种可行的方法是将拥有较高面形精度的参考表面精确调整到待测元件的位置上。从待测元件的检测结果中减去参考元件的检测结果,如果参考元件面形已知,可以再将参考元件面形补偿到二者之间的相减结果之中[26],这样就可以得到没有包含系统误差的面形分布。这个过程可以描述为以下的数学形式:

式中:

$ {P}_{t} $和

$ {P}_{r} $分别是检测得到的参考平面和待测平面的面形分布,它们直接由PMD检测方法得到,在该检测结果中分别包含系统误差

${\rm{error}}\_t$和

${\rm{error}}\_r$;

$ {R}_{t} $是去除系统误差之后的待测平面的检测结果;

$ {R}_{r} $是参考元件面形分布,通过Fizeau干涉仪检测得到。如果参考元件足够平整,

$ {R}_{r}\cong 0 $。在公式(4)中,由于参考平面和待测平面被调整到相同的参考面上,这样检测得到的面形所包含的系统误差近似相等,也就是

${\rm{error}}\_t={\rm{error}}\_r$。

利用该方法对直径为50 mm的平晶面形进行检测,图5(a)和5(b)分别为利用PMD测得的被测元件和参考元件的面形结果。将图5(b)中参考元件的面形结果与图5(c)中利用干涉仪测得的面形结果进行对比,发现PMD的检测结果包含了很大的系统误差。利用公式(4)可从被测元件的面形检测中去除系统误差,从图5(d)和5(e)中发现扣除系统误差后的被测元件面形与干涉仪检测结果接近。图5(f)为两者的面形差,RMS约为15.8 nm。

2.3 四步剪切法

通过从PMD系统测出的待测元件面形中减去参考元件面形来扣除系统误差,如果不补偿参考镜本身的面形误差,就需要参考镜的面形精度很高,如果补偿参考镜的面形误差,就需要提前对参考镜的面形误差使用其他方法进行标定。这种方法限定了PMD检测系统本身的灵活性。因此提出一种自参考的四步剪切法的结构用于PMD系统中,以实现平面元件面形的绝对测量[29]。

在首次测量完成后,将元件进行平移和旋转进行3次测量,3次测量得到的面形和初次测量得到的面形相减得到3个剪切面形,如图6(a)所示。用实线表示的圆表示测量光学表面的原始位置,首次测量将在这个位置进行。一个笛卡尔坐标建立在实线表示的圆的中心位置,虚线表示的圆表示发生位移的位置。这意味着测量表面的中心首先移动到中心

$ {C}_{d} $,在

$ x $轴和

$ y $轴上的位移量分别是

$ \Delta x $,

$ \Delta y $,然后待测表面绕着新的中心旋转角度

$ \phi $。图6(b)是四步剪切法的结构图,图中紫色的圆表示原始位置,另外3个环绕着它的圆表示发生3次位移所形成的3个测量表面的位置,任意2个状态之间的位移角度都等于120

$ ° $。为了保持系统的对称性,每个剪切方向上的位移大小和旋转角度都是相等的。使用PMD系统在这4个位置上测量得到的叠加面形分布分别为

$ {W}_{0} $,

$ {W}_{1}$,

$ {W}_{2}$,

${W}_{3} $。

图 6. 自参考的四步剪切法

Fig. 6. Self-referenced four-step shearing method

下载图片 查看所有图片

4个子孔径区域上的测量数据将有3个重叠区域。在每一个重叠区域上,原始叠加面形可以被表示为

$ {W}_{0,i} $。假设

$ {T}_{0,i} $和

$ {E}_{0,i} $分别是在原始待测位置重叠区域上的真实的待测元件面形和系统误差,

$ {T}_{i} $和

$ {E}_{i} $分别为第

$ i+1 $次测量得到的表面面形和系统误差,这里

$ i=\mathrm{1,2},3 $。则有:

使用叠加面形

$ {W}_{1},{W}_{2} $和

$ {W}_{3} $分别在重叠区域上减去原始叠加面形,可以得到3个剪切方程:

由于系统误差都是坐标分布的函数,在待测元件旋转和平移前后将不会发生改变,这意味着

$ {E}_{i}={E}_{0,i} $,则公式(6)变为

使用Zernike多项式差来拟合上式中的面形差,可以得到矩阵形式如下:

式中:

${a}={\left\{{a}_{1},{a}_{2},\cdots {a}_{j}\right\}}^{T}$是真实待测表面的J项Zernike多项式系数;

$ \Delta {W}_{i} $ 和

$ \Delta {Z}_{i} $矩阵大小分别为N × 1和N × J,分别表示在第

$ i $个重叠区域上的N个数据点上的面形差和Zernike多项式差。在这里

$ \Delta W=\left[\Delta {W}_{1}; \Delta {W}_{2};\Delta {W}_{3}\right] $,

$ \Delta Z=\left[\Delta {Z}_{1};\Delta {Z}_{2};\Delta {Z}_{3}\right] $。最终,系数

$ a $可以通过最小二乘算法计算得出:

式中

$ \Delta {Z}^{+}={\left(\Delta {Z}^{T}\Delta Z\right)}^{-1}\Delta {Z}^{T} $是

$ \Delta Z $的广义逆矩阵。

用如图7所示装置进行四步剪切PMD平面元件检测,在原始位置得到的叠加面形如图8(a),之后分别平移3次并计算叠加面形,如图8(b)~8(d)。应用公式(7)将会得到在重叠区域上的3个剪切面形,最终3个剪切面形可以使用Zernike多项式差拟合的方式重建被测面面形。最终重建的面形如图9(a)所示,与干涉仪检测得到的结果9(b)进行对比,可以看出二者之间有相同的特征。两种方法检测得到的面形之差显示于图9(c)中,其RMS值为15.90 nm。图9中面形误差去除了平移、倾斜和离焦。图10是两种方法检测得到的Zernike多项式系数对比,其中Zernike的项数从5到37。结果表明两种方法检测得到的Zernike多项式的系数基本吻合。

图 7. 四步剪切PMD 实验装置图

Fig. 7. Experimental device of four-step shear ing PMD

下载图片 查看所有图片

图 8. 在每一个位置上的叠加面形

Fig. 8. Superimposed surface figure at each position

下载图片 查看所有图片

图 9. 面形检测结果

Fig. 9. Measurement results of surface figure

下载图片 查看所有图片

图 10. 两种方法计算得到的5~37项Zernike多项式系数对比

Fig. 10. Comparison of 5 ~ 37 Zernike polynomials coefficients by 2 methods

下载图片 查看所有图片

3 大口径元件拼接检测方法

对于大口径平面光学元件的面形检测,传统的方法是通过移动检测设备或被测元件来完成的。由于存在调整、系统标定以及大尺寸显示器自身形变的问题,传统的PMD很少被应用于此。在PMD检测精度得到提高的基础上,为提高检检测效率,减少操作流程,我们提出了一种基于PMD的多相机斜率拼接检测方法[30]。在该方法中,不同的相机同时从不同的位置检测被测元件面上的不同区域,即子孔径区域。相邻子孔径区域间存在重叠区域,然后利用重叠区域的斜率数据将所有子孔径区域的斜率数据进行拼接转换,进而完成整个被测元件面形的检测。

3.1 基于PMD的双相机斜率拼接检测

为便于讨论,首先,以2个相机为例对多相机斜率拼接原理进行阐述。图11为基于PMD的多相机斜率拼接检测原理示意图。

图 11. 基于PMD的多相机斜率拼接检测原理示意图

Fig. 11. Schematic of two-camera slope splicing detection based on PMD

下载图片 查看所有图片

图11中,子孔径区域S1(红色)和子孔径区域S2(绿色)分别为相机1和相机2的检测区域;Sc为相邻2个子孔径的重叠区域。相机1和相机2可以看作分别与显示器、被测元件共同组成的2个子检测系统。经对PMD系统的灵敏度分析,在检测过程中由于2个子检测系统之间标定和调整的误差不确定性,将会有一定大小的平移、倾斜、离焦、像散和彗差附加到面形检测结果中。因此,我们可以得到在重叠区域内两相机所测得的相位分布W1和W2的关系:

式中:Z1,Z2,…,Z8是Zernike多项式的前8项表达式;a、b、c、d、e、f、g、h为平移、x方向和y方向的倾斜、离焦,2个方向上的像散和彗差项的系数。通过对上式求偏导,可得斜率间的关系式:

式中:T、A、B、C、D和E分别为对应项的拼接系数;角标x和y表示x和y方向,S1x,S1y和S2x,S2y分别为两相机测得的斜率值。假设相机1为主相机,利用重叠区域Sc上的斜率数据,通过线性最小二乘拟合可以计算得到主相机1和相机2之间的拼接系数。然后,将求得的拼接系数代入下式来校正相机2测量得到的所有斜率数据:

式中S'2x和S'2y为误差补偿后的斜率。

在实际检测中,利用双相机检测系统对一块玻璃的面形进行了检测,测量范围是直径为152.6 mm的圆形区域。图12(a)、12(b)、12(d)和12(e)分别为两相机在重叠区域上测得的斜率。图12(c)和12(f)为利用公式(11)和(12)补偿校正后相机2重叠区域内的斜率。两相机测得对应子孔径区域的斜率如图13(a)、13(b)、13(d)和13(e)所示。将相机测得的子孔径区域2的所有斜率数据进行补偿纠正,与主相机1测得斜率数据进行拼接得到完整的斜率,如图13(c)和13(f)所示。与传统的斜率拼接模型(只考虑相邻2个子检测系统对测得的面形结果存在平移和倾斜误差)进行对比,其结果如图14所示。从图14中可以看出,相比于传统的斜率拼接模型,我们所提出的斜率拼接模型测得的结果与干涉仪结果更为接近。

图 12. 重叠区域内的斜率

Fig. 12. Slope data of overlapping area

下载图片 查看所有图片

图 14. 检测结果

Fig. 14. Measurement results

下载图片 查看所有图片

3.2 基于PMD的六相机斜率拼接检测

为了测量更大的方形元件,在上述模型的基础上,搭建了六相机斜率拼接检测模型,如图15所示。6个相机分布在显示器的四周。被测元件为一块方形玻璃,检测区域大小为398.7 mm×422.8 mm。被测元件与显示器平行放置。

图 15. 基于PMD的六相机斜率拼接检测装置图

Fig. 15. Experimental device of six-camera slope splicing detection based on PMD

下载图片 查看所有图片

以相机1作为主相机,拼接完成得到的斜率如图16所示。利用基于Chebyshev多项式的模式法[31]对拼接完成后得到的斜率进行面形重建,并将结果与红外干涉仪测得的结果进行对比,如图17所示。从图17可看出,两种方法测得的面形无论从面形分布,还是数值上都非常接近。

图 17. 检测结果

Fig. 17. Measurement results

下载图片 查看所有图片

4 寄生反射影响的消除方法

4.1 多频条纹法消除寄生反射影响

对于平面透射元件,由于寄生反射的存在,前后表面反射的条纹相互叠加,如图18所示,导致传统解相位算法无法提取正确的条纹相位信息[32]。

图 18. 寄生反射的影响

Fig. 18. Effect of parasitic reflection

下载图片 查看所有图片

采用多频条纹法,将CCD一个像素所采集的前后表面的叠加信号

$ I\left(f\right) $看作是2个正弦信号的和,且这2个正弦信号均是关于条纹频率

$ f $的函数,即:

式中:

$ \bar {I} $是直流分量;

$ {M}_{1} $和

$ {M}_{2} $分别为前后表面信号对应的调制度;

$ {x}_{s1} $和

$ {x}_{s2} $分别为前后表面信号对应的x方向显示器坐标。多频条纹法将条纹频率

$ f $逐帧线性增大,这样信号

$ I\left(f\right) $就可以看作随

$ f $变化的光强序列,如图19所示。对信号

$ I\left(f\right) $作傅里叶变换并求其功率谱:

来自前后表面的信号将在功率谱中被分离,如图20所示。功率谱中出现2个谱峰,谱峰所对应的横坐标即是前后表面对应的x方向显示器坐标,y方向显示器坐标同理可得。

利用多频条纹法对一块约24.5 mm厚的透明光学平晶的前表面(面对CCD相机)进行检测,分别在2个方向上投影了1 000帧多频条纹。检测结果如图21所示。相比传统相移算法[33],多频条纹法得到了与干涉仪相似的检测结果,多频条纹法与干涉仪点对点相减的RMS误差为25.3 nm。由于寄生反射的影响,使用传统16步相移将会引入一个大的旋转对称的误差,主要是离焦。

图 21. 检测结果(去除常数及倾斜项)

Fig. 21. Measurement results (constant and tilting term are removed)

下载图片 查看所有图片

4.2 二值条纹法消除寄生反射影响

多频条纹法需要2 000帧条纹图,并对每个CCD像素采集的光强序列逐点进行傅里叶变换,使得整个检测过程和计算过程非常耗时。为了更高效地消除寄生反射影响,将传统相移技术与二值条纹相结合[34]。

二值条纹法原理如图22所示。显示器分别经元件前表面Fs和后表面Rs反射成镜像,分别是前表面像Fi和后表面像Ri。Fi和Ri在检测视场角里的部分将会在相机CCD平面上重叠,如果忽略Fi和Ri之间的放大率差别,可以将相机捕捉到的图像近似地看作是显示的图像的错位叠加。以水平方向为例,显示器显示二值条纹,即所有像素非黑(灰度值为0)即白(灰度值为1),二值条纹的错位叠加如图23(a)所示。在Zone-M内,Fi灰度为1,Ri灰度为0,如果曝光参数合适,则灰度值应该在0.5附近。在Zone-1和Zone-0区域中灰度值分别为1和0。在这种情况下,Zone-M内的信号全部来自于前表面,后表面信号对捕捉到的灰度值没有贡献。因此将正弦条纹与二值条纹结合,将二值条纹白色区域显示成正弦条纹,即:

图 22. 前后表面的镜像错位叠加

Fig. 22. Overlapping behavior of front and rear image

下载图片 查看所有图片

式中:

$ {BP}_{x} $为二值条纹;

$ \bar {I} $为直流分量;

$ M $为调制度;

$ {\sigma }_{i} $为第i次相移量。二值条纹作为二值的光栅,正弦条纹将透过白色的显示器像素,被黑色的像素遮挡,结果是,Zone-M区域内的正弦条纹是经过前表面反射的,如图23(b)所示。利用传统相移算法即可提取出Zone-M内的不受寄生反射影响的前表面相位信息。

然而,仅仅获得Zone-M内的面形是不够的。对于一块30 mm半径的圆形透明窗玻璃元件,将二值条纹频率翻倍了7次,并将第6次频率下的二值条纹平移了3次,并获得了相应频率下的二值条纹与相移正弦条纹结合图。最后完成了整个元件上的二值条纹法检测,采用二值条纹法的PMD检测结果如图24(b)所示。作为比较,图24(a)和24(c)分别是采用传统相移算法的PMD检测结果和干涉仪的检测结果。采用传统相移算法的PMD检测结果与干涉仪点对点相减 RMS误差为401.7 nm,采用二值条纹法与干涉仪结果的RMS误差为48.3 nm。

图 24. 面形检测结果

Fig. 24. Measurement results of surface figure

下载图片 查看所有图片

5 结论

研究了位相测量偏折术检测平面光学元件面形的基本原理。改进的基于Southwell模型的区域法解决了区域法不适用于被测表面上的采样点间隔不相等的问题,提高了从斜率到面形重建精度。相对检测法和四步剪切法扣除了由于标定不确定性和显示器不完善性引入的系统误差,进一步提高了PMD的检测精度。将新的斜率拼接模型应用于PMD大口径拼接检测,在直径为152.6 mm的检测口径下,其实验检测精度接近于干涉仪检测结果。并建立六相机斜率拼接检测系统,检测口径达到了398.7 mm×422.8 mm,实验检测精度RMS可达1 µm。最后,利用多频条纹法和二值条纹法,有效地消除寄生反射的影响,为今后的大口径光学平面元件的前、后表面面形在线高精度检测提供了一种可行的方案。

致谢: 感谢鄂可伟、李萌阳、陈鹏宇、徐凯源等在该论文中所提供的相关数据。

参考文献

[1] KAFRI O, LIVNAT A. Reflective surface analysis using moiré deflectometry[J]. Applied Optics, 1981, 20(18): 3098-3100.

[2] RITTER R, HAHN R. Contribution to analysis of the reflection grating method[J]. Optics and Lasers in Engineering, 1983, 4(1): 13-24.

[3] PERARD D, BEYERER J. Three-dimensional measurement of specular free-form surfaces with a structured-lighting reflection technique[J]. SPIE, 1997, 3204: 74-80.

[4] TANG Yan, SU Xianyu, LIU Yuankun. 3D shape measurement of the aspheric mirror by advanced phase measuring deflectometry[J]. Optics Express, 2008, 16(19): 15090-15096.

[5] HUANG Lei, IDIR Mourad, ZUO Chao. Review of phase measuring deflectometry[J]. Optics and Lasers in Engineering, 2018, 107: 247-257.

[6] KNAUER M C, KAMINSKI J, HAUSLER G. Phase measuring deflectometry: a new approach to measure specular free-form surfaces[J]. SPIE, 2004, 5457: 366-376.

[7] KOPYLOW T B, LI Wansong, CHRISTOPH V K. High-resolution 3D shape measurement on specular surfaces by fringe reflection[J]. SPIE, 2004, 5457: 411-422.

[8] HÄUSLER G, RICHTER C, LEITZ K H. Microdeflectometry: a novel tool to acquire three-dimensional microtopography with nanometer height resolution[J]. Optics Letters, 2008, 33(4): 396-398.

[9] FABER C, OLESCH E, KROBOT R. Deflectometry challenges interferometry: the competition gets tougher![J]. SPIE, 2012, 8493: 8493OR-1-15.

[10] OLESCH E, HÄUSLER G, WÖRNLEIN A. Deflectometric measurement of large mirrors[J]. Advanced Optical Technologies, 2014, 3(3): 335-343.

[11] SU Peng, PARKS R E, WANG Lirong. Software configurable optical test system: a computerized reverse Hartmann test[J]. Applied Optics, 2010, 49(23): 4404-4412.

[12] SU Peng, WANG Yuhao, BURGE J H. Non-null full field X-ray mirror metrology using SCOTS: a reflection deflectometry approach[J]. Optics Express, 2012, 20(11): 12393-12406.

[13] SU Tianquan, WANG Shanshan, PARKS R E.. Measuring rough optical surfaces using scanning long-wave optical test system 1: principle and implementation[J]. Applied Optics,, 2013, 52(29): 7117-7126.

[14] RÖTTINGER C, FABER C, KURZ M, et al. Deflectometry f Ultraprecision machining measuring without rechecking[C]. GER: DGaO Proceedings, 2011.

[15] HUANG Run, SU Peng, HORNE T. Optical metrology of a large deformable aspherical mirror using software configurable optical test system[J]. Optical Engineering, 2014, 53(8): 1-8.

[16] ] ZHANG Hongwei, HAN Shujian, LIU Shugui. 3D shape reconstruction of large specular surface[J]. Applied Optics, 2012, 51(31): 7616-7625.

[17] 赵文川, ZHAO Wenchuan, ZHOU Ming, 周敏, 刘海涛, LIU Haitao. The off‐axis aspheric mirror testing based on the fringe reflection technique[J]. Opto-Electronic Engineering, 2018, 45(7): 32-39.

[18] 袁婷, YUAN Ting, ZHANG Feng, 张峰, 陶小平, TAO Xiaoping. Three-dimensional shape measuring for specular surface based on phase measuring deflectometry[J]. Acta Optica Sinica, 2016, 36(2): 101-107.

[19] ZHOU Tian, CHEN Kun, WEI Haoyun. Improved method for rapid shape recovery of large specular surfaces based on phase measuring deflectometry[J]. Applied Optics, 2016, 55(10): 2760-2770.

[20] HUANG L, CHOI H, ZHAO W C. Adaptive interferometric null testing for unknown freeform optics metrology[J]. Optics Letters, 2016, 41(23): 5539-5542.

[21] LIU Yue, HUANG Shujun, ZHANG Zonghua. Full-field 3D shape measurement of discontinuous specular objects by direct phase measuring deflectometry[J]. Scientific Reports, 2017, 7(1).

[22] NIU Zhenqi, XU Xueyang, ZHANG Xiangchao. Efficient phase retrieval of two-directional phase-shifting fringe patterns using geometric constraints of deflectometry[J]. Optics Express, 2019, 27(6): 8195-8207.

[23] ZHANG Xiangchao, XU Xueyang, NIU Zhenqi, et al. Fast deflectometric measurement of freefm surfaces f ultraprecision optical manufacturing[C]. USA: SPIE, 2019.

[24] SU P, KHREISHI M A H, SU T. Aspheric and freeform surfaces metrology with software configurable optical test system: a computerized reverse Hartmann test[J]. Optical Engineering, 2014, 53(3).

[25] ZHANG Zhengyou. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330-1334.

[26] E Kewei, LI Dahai, YANG Lijie. Novel method for high accuracy figure measurement of optical flat[J]. Optics and Lasers in Engineering, 2017, 88: 162-166.

[27] SOUTHWELL W H Wavefront estimation from wavefront slope measurements[J]. Journal of the Optical Society of America, 1980, 70: 998–1006.

[28] LI Mengyang, LI Dahai, JIN Chengying. Improved zonal integration method for high accurate surface reconstruction in quantitative deflectometry[J]. Applied Optics, 2007, 56(13): F144-F151.

[29] E Kewei, LI Dahai, ZHANG Chen. Four-step shear method for the absolute measurement of a flat surface based on phase measuring deflectometry[J]. Applied Optics, 2016, 55(30): 8419-8425.

[30] CHEN Pengyu, LI Dahai, WANG Qionghua. A method of sub-aperture slope stitching for testing flat element based on phase measuring deflectometry[J]. Optics and Lasers in Engineering, 2018, 110: 392-400.

[31] AFTAB M, BURGE J H, SMITH G A. Modal data processing for high resolution deflectometry[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2019, 6(2): 255-270.

[32] WANG Ruiyang, LI Dahai, LI Lei. Surface shape measurement of transparent planar elements with phase measuring deflectometry[J]. Optical Engineering, 2018, 57(10): 104104-1-8.

[33] ZUO C, FENG S J, HUANG L. Phase shifting algorithms for fringe projection profilometry: a review[J]. Optics and Lasers in Engineering, 2018, 109: 23-59.

[34] WANG Ruiyang, LI Dahai, XU Kaiyuan. Parasitic reflection elimination using binary pattern in phase measuring deflectometry[J]. Optics Communications, 2019, 451: 67-73.

李大海, 王瑞阳, 张新伟. 基于位相测量偏折术的高精度检测平面光学元件面形的方法[J]. 应用光学, 2020, 41(4): 844. Dahai LI, Ruiyang WANG, Xinwei ZHANG. Method of optical flat elements surface figure detection with high accuracy based on phase measurement deflectormetry[J]. Journal of Applied Optics, 2020, 41(4): 844.

下载: 793次

下载: 793次