Ti811表面激光熔覆复合涂层的微观组织及摩擦磨损性能  下载: 955次

下载: 955次

1 引言

Ti8Al1Mo1V(Ti811)钛合金具有比强度高、弹性模量大、密度小及成型性能良好等优点,已成为航空发动机压气机转动部件的理想材料。然而,Ti811钛合金的显微硬度小、摩擦学性能差等缺点,严重影响了它的可靠性和寿命[1-4]。激光熔覆是钛合金表面改性的主要技术之一。采用激光熔覆技术制备的涂层组织致密均匀,能与基材形成良好的冶金结合。该技术通过引入不同的熔覆材料体系可以提高钛合金的表面性能,因此得到了广泛应用[5-7]。孙荣禄等[8]采用激光熔覆技术在TC4钛合金表面制备了TiB2和TiC增强Ni基复合涂层,该涂层的摩擦因数为0.25~0.50,使得成型件的摩擦性能显著提高。张天刚等[9]发现,弥散分布的纳米Ti3Al颗粒可有效提高TC4激光熔覆层的硬度和磨损性能。Zhai等[10]的研究表明,原位生成的增强相(Ti,W)C1-

本文采用激光熔覆技术在Ti811钛合金表面制备了增强Ti基复合涂层,研究了它的微观组织、显微硬度及摩擦磨损性能,并结合Bramfitt二维点阵错配度理论分析了TiB2-TiC复合镶嵌结构的形成机理,为进一步研究钛合金激光熔覆技术提供了试验依据与理论基础。

2 试验材料与方法

选用Ti811近α型钛合金作为试验材料,其化学成分见

表 1. Ti811近α型钛合金的化学成分

Table 1. Chemical composition of Ti811 near α titanium alloy

|

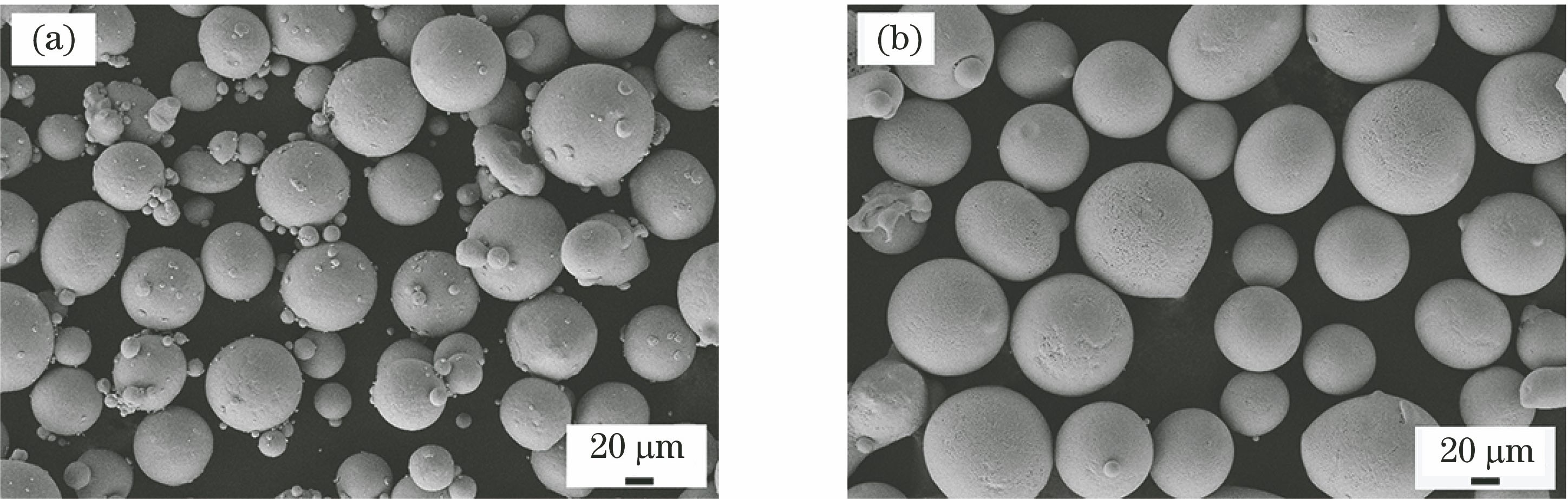

图 1. 粉末的SEM形貌。(a) TC4粉;(b) Ni60粉

Fig. 1. SEM morphology of the powders. (a) TC4 powders; (b) Ni60 powders

采用TRULASER Cell 7040激光加工中心进行激光熔覆试验,激光器为TRUMPF Laser TruDisk 4002光纤激光器。试验参数如下:激光功率为1100 W;扫描速率为400 mm·min-1;光斑直径为3 mm;多道搭接率为50%;送粉速率为1.4 r·min-1;送粉气体为氦气,气体流量为7 L·min-1;保护气体为氩气,气体流量为11 L·min-1;激光头焦距为16 mm。

采用D8型X射线衍射分析仪(XRD)分析涂层的物相,采用CuKα靶材,加速电压为40 kV,电流为150 mA,衍射角2

3 试验结果与讨论

3.1 物相分析

熔覆粉和涂层的XRD图谱如

(1)~(2)式为激光束直接照射时发生的反应,形成复杂的Ti-C-B-Ni合金熔池;(3)~(6)式为激光束移开后发生的反应。

图 2. 熔覆粉和涂层的XRD图谱。(a) TC4粉;(b) Ni60粉;(c)涂层

Fig. 2. XRD patterns of cladding powders and coating. (a) TC4 powders; (b) Ni60 powders; (c) coating

3.2 显微结构

涂层的横截面形貌如

为了研究涂层从顶部到底部的微观结构演变,结合涂层的微观组织特征和显微硬度变化趋势,将横截面划分为两个区域:上部区域(距顶部0~860 μm)和底部区域(860~1300 μm),示意图如

图 3. 涂层的横截面形貌。(a)宏观形貌;(b)示意图

Fig. 3. (a) Cross-section morphology of the coating; (b) schematic of the coating

涂层横截面的微观组织如

涂层中各相的EDS分析结果如

从

关于TiB2-TiC复合镶嵌结构已有较多研究。翁飞[18]通过研究发现,利用激光熔覆技术在TC4钛合金表面制备的Ni60+20%μ-B4C复合涂层为TiB2-TiC复合共晶组织,TiC以“螺型位错”机制依附生长在TiB2表面。Sorrell等[19]估算出TiB2与TiC的错配度约为1.6%,证明TiC-TiB2共晶中的宏观裂纹并非是由晶格失配造成的。然而,结合二维点阵错配度理论对TiB2-TiC形成机理进行分析的研究鲜有报道。

图 4. 涂层横截面的微观组织。(a)~(b)涂层上部;(c)涂层底部;(d)结合区;(e)涂层上部;(f)图(e)的放大图;(g) A区域的放大图;(h) B区域的放大图;(i)图(g)的放大图

Fig. 4. Microstructures of cross-section of the coating. (a)-(b) Top region of the coating; (c) bottom region of the coating; (d) bonding zone; (e) top region of the coating; (f) magnified image of Fig.4 (e); (g) magnified image of A region in Fig.4 (f); (h) magnified image of B region in Fig.4(f); (i) magnified image of Fig.4(g)

3.3 二维点阵错配度计算

TiC在TiB2表面异质形核需要满足界面共格原则,即两者晶格的匹配程度越大,原子间的结合力越大,结晶相就越容易在基底上形核生长。通常用错配度

式中:(

图 5. 涂层中各相的EDS分析。(a)枝晶TiC;(b)粒状TiC;(c) Ti2Ni;(d) α-Ti;(e) TiB2

Fig. 5. EDS analysis of phases in the coating. (a) Dendritic TiC; (b) granular TiC; (c) Ti2Ni; (d) α-Ti; (e) TiB2

沿[

根据Bramfitt理论,在异质形核时,

通过Materials Studio 2017软件建立的TiB2和TiC的晶体结构如

表 2. TiB2和TiC的晶格参数

Table 2. Lattice constants of TiB2 and TiC

| |||||||||||||||||||||

计算得到的TiB2与TiC原子之间的晶格错配度

表 3. 计算TiB2与TiC之间晶格错配度的参数及结果

Table 3. Parameters in calculating lattice misfit between TiB2 and TiC, and calculated misfit

| ||||||||||||||||||||||||||||

图 7. (0001)TiB2与(111)TiC的晶体学关系

Fig. 7. Crystal relationship between (0001)TiB2 and (111)TiC

3.4 显微硬度

涂层的显微硬度分布如

3.5 摩擦磨损性能

Ti811钛合金和涂层的摩擦磨损性能见

表 4. Ti811钛合金和涂层的摩擦磨损性能

Table 4. Friction and wear properties of Ti811 titanium alloy and the coating

|

图 9. (a) Ti811钛合金的磨损体积;(b)涂层的磨损体积;(c)摩擦因数曲线;(d)典型磨损轨迹截面轮廓

Fig. 9. (a) Wear volume of Ti811 titanium alloy; (b) wear volume of the coating; (c) friction coefficient curves; (d) section profiles of a typical wear track

Ti811钛合金及涂层的轮廓扫描及磨损形貌如

4 结论

通过激光熔覆技术在Ti811钛合金表面制备了Ti基复合涂层,得到以下结论:

1) 涂层主要由TiC、TiB2、Ti2Ni及α-Ti组成;

2) TiB2可以作为TiC的最有效的异质形核核心,形成TiB2-TiC复合镶嵌结构;

3) 弥散强化、固溶强化作用及细晶强化作用使得涂层的显微硬度显著增大;

4) 涂层的摩擦磨损性能优于基体,其磨损机制主要为黏着磨损及轻微的磨粒磨损。

[1] 赵永庆, 朱康英, 李佐臣, 等. Ti811合金的热稳定性能[J]. 稀有金属材料与工程, 1997, 26(3): 35-39.

[2] 赵永庆. Ti-8Al-1Mo-1V合金[J]. 钛工业进展, 1994( 6): 11- 12.

Zhao YQ. Ti-8Al-1Mo-1V alloy[J]. Titanium Industry Progress, 1994( 6): 11- 12.

[6] 孙荣禄, 杨德庄, 郭立新, 等. 激光工艺参数对钛合金表面NiCrBSi合金熔覆层组织及硬度的影响[J]. 光学技术, 2001, 27(1): 34-36, 38.

[8] 孙荣禄, 牛伟, 雷贻文, 等. 钛合金表面激光熔覆TiB2-TiC/Ni复合涂层的真空摩擦磨损性能[J]. 材料热处理学报, 2012, 33(5): 131-135.

[9] 张天刚, 孙荣禄. Ti811表面原位生成纳米Ti3Al激光熔覆层的组织和性能[J]. 中国激光, 2018, 45(1): 0102002.

[11] 张光耀, 王成磊, 高原, 等. 稀土La2O3对6063Al激光熔覆Ni基熔覆层微观结构的影响[J]. 中国激光, 2014, 41(11): 1103001.

[12] Zhou S F, Zeng X Y. Growth characteristics and mechanism of carbides precipitated in WC-Fe composite coatings by laser induction hybrid rapid cladding[J]. Journal of Alloys and Compounds, 2010, 505(2): 685-691.

[18] 翁飞. 钛合金表面陶瓷强化金属基复合激光熔覆层的微观组织与耐磨性能研究[D]. 济南: 山东大学, 2017.

WengF. Microstructure and wear property of ceramics reinforced metal matrix composite laser cladding coatings on titanium alloy[D]. Jinan: Shandong University, 2017.

[21] 杨庆祥, 赵斌, 员霄, 等. 纳米Y2O3对过共晶Fe-Cr-C堆焊合金表面微观组织与耐磨性的影响[J]. 表面技术, 2015, 44(4): 42-47, 53.

[24] 朱春城, 曲伟, 张幸红, 等. TiC-TiB2复合材料的研究进展[J]. 材料导报, 2003, 17(1): 48-50, 54.

[25] 王盈, 邹兵林, 曹学强. Al-Ti-B4C体系熔体内燃烧合成TiC-TiB2颗粒局部增强钢基复合材料[J]. 金属学报, 2014, 50(3): 367-372.

[27] 孙荣禄, 杨贤金. 激光熔覆原位合成TiC-TiB2/Ni基金属陶瓷涂层的组织和摩擦磨损性能[J]. 硅酸盐学报, 2003, 31(12): 1221-1224.

[28] 王舒, 程序, 田象军, 等. TiC添加量对激光增材制造MC碳化物增强Inconel625复合材料组织及性能的影响[J]. 中国激光, 2018, 45(6): 0602002.

刘亚楠, 孙荣禄, 牛伟, 张天刚, 谭金花. Ti811表面激光熔覆复合涂层的微观组织及摩擦磨损性能[J]. 中国激光, 2019, 46(1): 0102010. Liu Yanan, Sun Ronglu, Niu Wei, Zhang Tiangang, Tan Jinhua. Microstructure and Friction and Wear Resistance of Laser Cladding Composite Coating on Ti811 Surface[J]. Chinese Journal of Lasers, 2019, 46(1): 0102010.