激光熔覆Ni-Al/Al2O3-13%TiO2金属陶瓷涂层的组织性能研究  下载: 710次

下载: 710次

1 引言

作为工业建设中最重要的基础材料,金属材料的磨损和腐蚀一直是困扰人们的主要问题。表面工程技术特别是激光熔覆技术对关键零件进行维修和再制造具有很高的性价比。维修成本一般约为更换成本的20%,而通过激光熔覆修复的零件强度却可以达到原始状态的90%以上。 更重要的是,它还可以缩短维护时间,大大降低企业的时间成本[1]。目前,关于传统钢基体表面通过激光熔覆进行改性的研究有很多[2-4]。近年来,随着大功率激光器的发展和推广,激光熔覆由于其工件变形小、粘接强度高等优点,逐渐成为材料表面强化、废件修复和再制造的应用热点之一[5-10]。

随着激光熔覆技术的进一步发展,近年来,陶瓷颗粒增强金属基复合涂层已成为激光熔覆涂层研究和开发的热点,其具有高耐磨性、高强度和良好的韧性等优良性能[11]。金属间化合物由于其原子的长程有序排列以及金属键和共价键的并存特性,使其在保持金属特性的同时又兼具陶瓷特性[12]。Ni3Al为具有长程有序的金属间化合物,与镍基高温合金相比,Ni3Al基合金由于具有较高的比强度和较低的密度而受到关注。将金属陶瓷复合涂层激光熔覆在基材表面上,结合陶瓷颗粒的优异耐磨性和化学稳定性以及金属材料的良好强度和韧性,从而获得出色的综合性能[13]。吴王平等[14]提出激光熔覆NiAl-SiC复合涂层,结果表明,涂层摩擦系数比基材更低,耐磨性比基材更好;任仲贺等[15]在Q235钢基材上制备Ni基激光熔覆层组织时发现,TiO2的添加可以使组织更加均匀细密,无裂纹产生;周建忠等[16]通过添加Al2O3使得激光熔覆制备的金属陶瓷涂层的硬度及耐磨性得到显著提升;周笑薇等[17]应用激光熔覆技术在A3钢表面制备含有Al2O3的Ni60合金陶瓷复合涂层,研究结果表明,与Ni60相比,熔覆层的性能得到显著改善,硬度提高了300 HV0.3,耐磨性提高了4倍。可以看出,由于添加了Al2O3,可以显著改善熔覆层的整体性能。Al2O3-13%TiO2陶瓷粉末是目前较常用的耐磨材料之一,通过激光熔覆而形成的涂层拥有良好的硬度和耐磨性,且常应用于一些磨损的零件上[18],国内外学者研究了在金属表面制备Ni-Al涂层,提升了基材的硬度,但是涂层的组织形貌不佳,容易出现裂纹,因此,通过加入Al2O3-13%TiO2陶瓷粉末来改善Ni-Al熔覆层的组织硬度和耐磨性是本文研究的切入点。即通过激光熔覆技术在45钢表面上熔覆Ni-Al/Al2O3-13%TiO2金属陶瓷粉末,可以获得具有金属和陶瓷综合性能的耐磨涂层。

2 试验材料与方法

2.1 试验材料

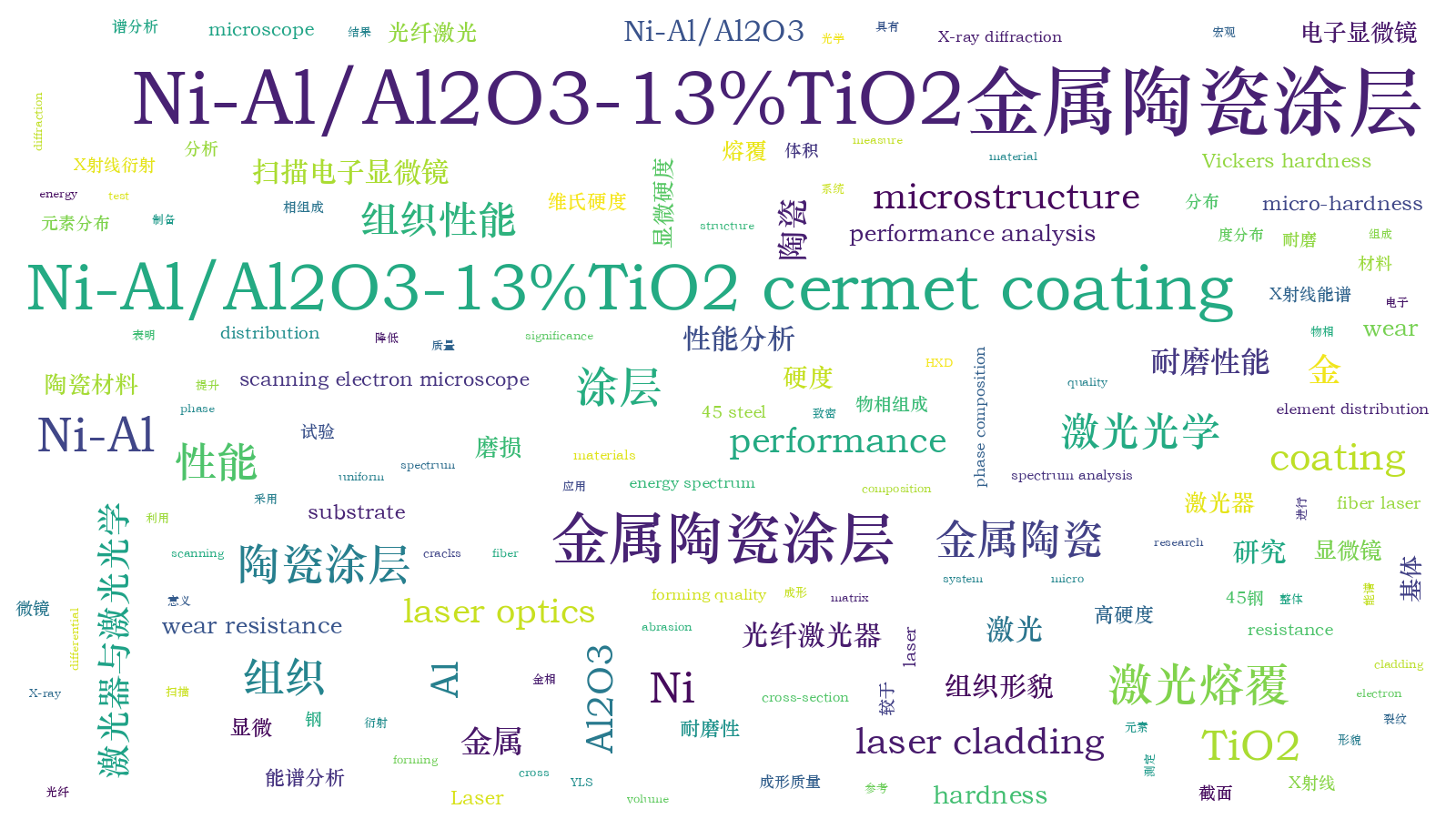

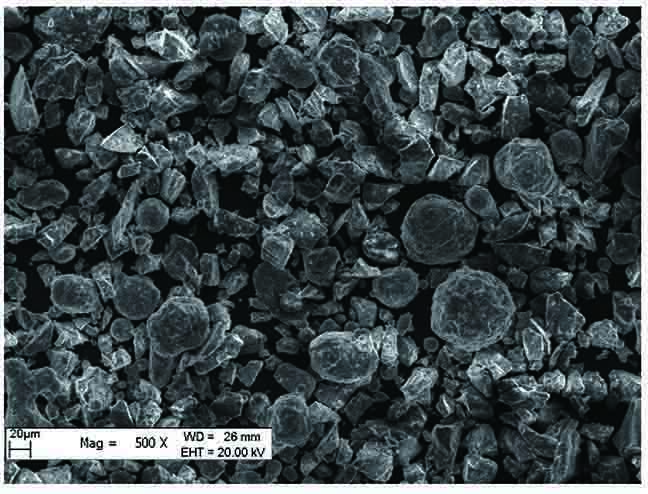

试验选用45钢为基体材料,其化学成分(质量分数,%)为:0.42%~0.47%C; 0.50%~0.80%Mn;0.17%~0.37%Si;S≤0.035%;P≤0.035%;Cr≤0.25%;Ni≤0.25%;余量为Fe。基体待预置表面使用220#砂纸打磨,然后用丙酮进行清洗,去除表面污垢。Ni-Al涂层材料为摩尔比4∶1 的Ni-Al合金粉,粒度为240~280目;在Ni-Al涂层熔覆材料的基础上再加入质量分数为50%的Al2O3-13%TiO2复合陶瓷粉末,粒度为150~300目,之后用KQM-Z/B型行星式球磨机在300 r/min速度下混合4 h,使粉末混合均匀。获得Ni-Al/Al2O3-13%TiO2金属陶瓷复合熔覆粉末形貌及X射线衍射(XRD)谱如

图 1. Ni-Al/Al2O3-13%TiO2金属陶瓷复合熔覆粉末形貌图

Fig. 1. Morphology of Ni-Al/Al2O3-13%TiO2 cermet composite cladding powder

图 2. Ni-Al/Al2O3-13%TiO2金属陶瓷复合熔覆粉末XRD

Fig. 2. XRD of Ni-Al/Al2O3-13%TiO2 cermet composite cladding powder

2.2 试验方法

涂层预置试验用0.3%(质量分数)的聚乙烯醇做粘结剂,经过反复加热、冷却3次备用,将混合粉末调制成膏状,平铺在预处理的基材表面,通过自制模具控制涂层厚度为0.8 mm,并在此涂层上施加一定压力,以保证涂层紧实。再把预置好的试样放置在干燥箱中烘干、保温6 h待熔覆。

试验采用HWF2000 激光熔覆三维打印成形系统,IPG 公司生产的 YLS-2000 光纤激光器,激光波长为1070 nm。试验前期为了获得质量较好的涂层,对激光熔覆工艺参数进行优化,得出在激光功率为1200 W、扫描速度为6 mm·s-1、光斑直径为2.8 mm、氩气流量为15 L/min时,涂层质量较佳。

垂直于激光扫描方向切割熔覆层,依次用220#~1000#砂纸打磨,再用金相砂纸抛光,然后使用Keller(95 mL H2O+2.5 mL HNO3+1.5 mL HCL+1.0 mL HF)试剂对金相样品进行腐蚀处理。用金相显微镜和LEO-1430VP型扫描电子显微镜观察其微观组织形貌. 并利用Bruker D8 advance 型X-射线粉末衍射仪和OXFORD-7353型能谱仪对涂层的物相成分及元素进行分析。使用型号为HXD-1000TB的维氏显微硬度仪测量熔覆层至基体截面的硬度分布,显微硬度计选用压头载荷为200 g,加载时间为15 s。磨损试验采用型号M-2000的试验机,设定设备转数为180 r/min,待测试样在60 N载荷下摩擦60 min,利用型号FA2004的分析天平(精度为0.1 mg)测量涂层磨损失重量,并结合阿基米德排水法[19]测出相应涂层的密度,失重量与密度的比值即为该涂层的磨损体积。通过扫描电镜观察磨损表面形貌,进而研究其磨损机理。

3 试验结果及分析

3.1 工艺参数对涂层质量的影响

在激光功率为1200 W时,不同扫描速度下单道熔覆层表面的宏观形貌如

表 1. 扫描速度对熔覆层表面形貌影响

Table 1. Effect of scanning speed on surface morphology of cladding

|

图 3. 试验结果。(a)熔覆层宽度、厚度随扫描速度变化;(b)熔覆层深度、高度、稀释率随扫描速度变化

Fig. 3. Test results. (a) Cladding layer width and thickness change with scanning speed; (b) cladding layer depth, height, and dilution rate change with scanning speed

图 4. Ni-Al -AT13 涂层横截面宏观形貌

Fig. 4. Macroscopic morphology of Ni-Al-AT13 coating cross section

在扫描速度为6 mm·s-1时,不同功率条件下熔覆层表面的宏观形貌如

表 2. 激光功率对涂层表面形貌影响

Table 2. Effect of laser power on surface morphology of coating

|

图 5. 试验结果。(a)熔覆层宽度、厚度随激光功率变化;(b)熔覆层深度、高度、稀释率随激光功率变化

Fig. 5. Test results. (a) Cladding layer width and thickness change with laser power; (b) cladding layer depth, height, and dilution rate change with laser power

3.2 熔覆层形貌分析

图 6. 涂层形貌。(a) Ni-Al 涂层形貌;(b) Ni-Al -AT13 涂层形貌

Fig. 6. Coating morphology. (a) Ni-Al coating morphology; (b) Ni-Al-AT13 coating morphology

3.3 物相及微观组织分析

图 7. 试验结果。(a)~(c) Ni-Al 熔覆层的底部、中部、近表层; (d)~(f) Ni-Al -AT13 熔覆层的底部、中部、近表层

Fig. 7. Test results. (a)-(c) Ni-Al cladding layer bottom, middle, and near surface; (d)-(f) Ni-Al-AT13 bottom, middle, and near-surface layer

Ni-Al -AT13复相金属陶瓷涂层不同位置的微观组织形貌如

为了进一步理解涂层相组成和成分分布,分别对Ni-Al和Ni-Al-AT13涂层截面做XRD物相分析和X射线能谱分析(EDS)。

3.4 硬度分析

3.5 耐磨性

图 12. 磨损形貌图。(a) 45钢基材;(b) Ni-Al涂层;(c) Ni-Al-AT13金属陶瓷复合涂层

Fig. 12. Wear morphology. (a) 45 steel substrate; (b) Ni-Al coating; (c) Ni-Al-AT13 cermet composite coating

4 结论

为了研究兼有金属和陶瓷双向优点的Ni-Al/Al2O3-13%TiO2复合涂层硬度及耐磨性机理,通过在45钢表面上激光熔覆Ni-Al/Al2O3-13%TiO2金属陶瓷复合粉末,并通过不同功率、扫描速度等单因素工艺参数优化,获得质量较佳的涂层,对其进行显微组织、硬度测评及耐磨性分析,得出如下结论。

1) 激光熔覆过程中AT13的加入可以使其周围在凝固的过程中优先形核,起到弥散强化的作用,使涂层中的胞状晶、柱状晶等组织更加致密,降低了Ni-Al涂层的硬脆特点,避免了涂层裂纹的产生,进而改善了复合涂层整体的硬度、耐磨性能。

2) 金属陶瓷复合涂层中存在大量的Ni-Al、Al2O3等硬质及一些α-Ni、α-Al、TiO2等韧性相,对于涂层硬度及耐磨性的提高有一定作用。

3) AT13的加入在多种强化机制的作用下,Ni-Al-AT13涂层的截面最高硬度约为Ni-Al涂层的2倍,约为基体的4倍;其磨损体积约是45钢基体的磨损体积的1/8,相较于Ni-Al涂层的磨损体积降低了30%。

综上所述,激光熔覆Ni-Al/Al2O3-13%TiO2金属陶瓷复合涂层组织细密,且具有较显著的硬度及耐磨性能。

[1] 王一博, 应丽霞, 董国君, 等. 激光熔覆技术研究进展及其工业应用[J]. 中国材料进展, 2009, 28(3): 17-21.

Wang Y B, Ying L X, Dong G J, et al. Development and industrial application of laser cladding technology[J]. Materials China, 2009, 28(3): 17-21.

[2] Liu H X, Wang C Q, Zhang X W, et al. Improving the corrosion resistance and mechanical property of 45 steel surface by laser cladding with Ni60CuMoW alloy powder[J]. Surface and Coatings Technology, 2013, 228: S296-S300.

[3] Wang Y F, Lu Q L, Xiao L J, et al. Laser cladding Fe-Cr-Si-P amorphous coatings on 304L stainless[J]. Rare Metal Materials and Engineering, 2014, 43(2): 274-277.

[4] 张静, 刘继常, 张福全, 等. 球墨铸铁表面激光熔覆Fe-Cr-Si-B涂层[J]. 材料热处理学报, 2010, 31(5): 133-137.

Zhang J, Liu J C, Zhang F Q, et al. Fe-Cr-Si-B coating by laser cladding on nodular cast iron[J]. Transactions of Materials and Heat Treatment, 2010, 31(5): 133-137.

[5] Hemmati I. Ocelík V, de Hosson J T M. Dilution effects in laser cladding of Ni-Cr-B-Si-C hardfacing alloys[J]. Materials Letters, 2012, 84: 69-72.

[6] Lu Y Z, Huang G K, Wang Y Z, et al. Crack-free Fe-based amorphous coating synthesized by laser cladding[J]. Materials Letters, 2018, 210: 46-50.

[7] 封慧, 李剑峰, 孙杰. 曲轴轴颈损伤表面的激光熔覆再制造修复[J]. 中国激光, 2014, 41(8): 0803003.

[8] 韩玉勇, 鲁俊杰, 李剑峰, 等. 基于激光熔覆的车床主轴再制造[J]. 中国表面工程, 2015, 28(6): 147-153.

Han Y Y, Lu J J, Li J F, et al. Lathe spindle remanufacturing based on laser cladding technology[J]. China Surface Engineering, 2015, 28(6): 147-153.

[9] 吴国龙, 任方成, 姚建华, 等. 半导体激光熔覆新型Co基合金耐擦伤性机制[J]. 中国激光, 2017, 44(6): 0602006.

[10] 陈菊芳, 李小平, 薛亚平. 45钢表面激光熔覆Fe901合金的摩擦磨损性能[J]. 中国激光, 2019, 46(5): 0502001.

[11] 刘伟, 谭僖, 曹腊梅. Si(B)CN陶瓷及其复合材料评价与应用研究现状[J]. 装备环境工程, 2016, 13(3): 98-104.

Liu W, Tan X, Cao L M. Research progress in the evaluation and application of Si(B)CN ceramics and ceramic matrix composites[J]. Equipment Environmental Engineering, 2016, 13(3): 98-104.

[12] 程广萍, 何宜柱. 镍包铝激光熔覆层的显微组织[J]. 热处理, 2009, 24(3): 51-54.

Cheng G P, He Y Z. Microstructure of coating prepared by laser-cladding nickel-coated aluminum composite powder[J]. Heat Treatment, 2009, 24(3): 51-54.

[13] Cai Y C, Luo Z, Feng M N, et al. The effect of TiC/Al2O3 composite ceramic reinforcement on tribological behavior of laser cladding Ni60 alloys coatings[J]. Surface and Coatings Technology, 2016, 291: 222-229.

[14] 吴王平, 刘剑文, 王辉, 等. 激光熔覆NiAl-SiC复合涂层的组织与摩擦性能[J]. 激光与光电子学进展, 2018, 55(9): 091406.

[15] 任仲贺, 武美萍, 李广阳, 等. TiO2/CeO2对Ni基激光熔覆层组织和性能的影响[J]. 激光与光电子学进展, 2019, 56(7): 071402.

[16] 周建忠, 何文渊, 徐家乐, 等. 激光熔覆Al2O3/Fe901复合涂层的强化机制及耐磨性[J]. 光学学报, 2019, 39(5): 0514001.

[17] 周笑薇, 晁明举, 杨坤. Al2O3对Ni60激光熔覆层组织和耐磨性的影响[J]. 激光杂志, 2006, 27(5): 81-83.

[18] 高雪松, 田宗军, 沈理达, 等. 激光熔覆Al2O3-13% TiO2陶瓷层制备及其抗热震性能[J]. 中国激光, 2012, 39(2): 0203006.

[19] 张垚磊. 激光近净成形Al2O3-ZrO2(Y2O3)共晶陶瓷工艺基础研究[D]. 大连: 大连理工大学, 2014: 62- 63.

Zhang YL. Technology foundation of laseer engineered net shaping of Al2O3-ZrO2(Y2O3) eutectic ceramic[D]. Dalian: Dalian University of Technology, 2014: 62- 63.

[20] 程锐. 38CrMoAl表面激光熔覆Ni/Al2O3-La2O3工艺与熔覆层性能研究[D]. 南昌: 华东交通大学, 2009: 22- 23.

ChengR. Research of technology and properties of laser cladding on Ni/Al2O3-La2O3 surface of 38CrMoAl steel[D]. Nanchang: East China Jiaotong University, 2009: 22- 23.

[21] 李明喜, 何宜柱, 孙国雄. 纳米Al2O3/Ni基合金复合材料激光熔覆层组织[J]. 中国激光, 2004, 31(9): 1149-1152.

[22] Wang H Y, Zuo D W, Sun Y L, et al. Microstructure of nanometer Al2O3 dispersion strengthened Ni-based high-temperature protective coatings by laser cladding[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(3): 586-591.

Article Outline

赵海洋, 李新梅, 卢彩彬. 激光熔覆Ni-Al/Al2O3-13%TiO2金属陶瓷涂层的组织性能研究[J]. 激光与光电子学进展, 2020, 57(21): 211406. Zhao Haiyang, Li Xinmei, Lu Caibin. Microstructure and Properties of Laser Cladding Ni-Al/Al2O3-13%TiO2 Cermet Coating[J]. Laser & Optoelectronics Progress, 2020, 57(21): 211406.