基于强度传输方程的激光损伤应力检测技术研究  下载: 741次

下载: 741次

1 引言

在高功率激光装置中,光学元件在强激光作用下容易因各种复杂的物理和化学机制而发生损伤。元件的初始损伤一旦发生,在后续激光辐照下,损伤点的横向尺寸将会呈现线性增长[1],且损伤点周围的应力分布会对入射激光的强度和波前产生调制作用,影响光束质量,严重时可对下游光学元件产生级联损伤。光学元件的激光损伤是目前限制高功率激光装置负载能力提升的最主要因素[2-3],因此,及时发现损伤点并对损伤程度进行准确评估对改善激光器的性能具有重要意义。在损伤形成过程中,光学材料的熔融和快速冷却会在损伤点外较大范围内产生,并残留很大的损伤应力[4],导致材料局部的折射率和偏振特性发生改变,从而出现应力双折射效应,对该应力双折射引起的相位差进行测量可以准确评估元件的损伤程度。

高功率激光装置所用的光学元件直径可达400 mm,其拆装和校准工序非常复杂,因此理想的损伤检测方法应具有操作简便、可定量测量、可快速在线检测等特点,但传统的测量方法很难同时满足这些要求。光弹法是测量透明材料应力分布的最传统的方法,虽然测量过程较为简单,但不能对损伤应力进行定量检测。以光弹法为基础的相移测量技术[5]大大改善了光弹法的性能,但其光路结构和测量过程较为复杂,耗时较长。数字全息成像[6]和剪切干涉[7]可以用于应力检测,它们的优点是可以直接测量光场的相位,理论上能够实现定量测量,但二者有一个共同的不足,即只能用于暗场检测光路,测量结果在等倾线附近会发生幅度为π的跃变,在应力分布复杂的情况下会影响测量结果的解读。此外,由于光路结构复杂,数字全息成像无法适应快速检测的需要。强度传输方程(TIE)是近年来研究得比较多的一种非干涉的相位成像方法[8-9],它通过聚焦面附近的两幅或三幅强度图像就可计算出像面的波前分布。由于采用与普通成像技术相同的光路,TIE方法可以采用非相干光实现波前测量,因此在自适应光学[10]、X射线成像[11]、中子射线成像[12]等领域得到了广泛的研究和使用。

本文提出采用TIE方法来定量测量激光损伤导致的双折射相位延迟,该方法的光路结构简单、操作方便,所测结果不会在等倾线附近出现跃变,完全满足高功率激光领域的检测要求。结合琼斯矩阵阐述了TIE方法应用于应力双折射测量的原理,模拟验证了该方法的可行性,并通过实验测量了CO2激光器在不同参数下生成的熔石英损伤样品。

2 基本原理

2.1 测量光路

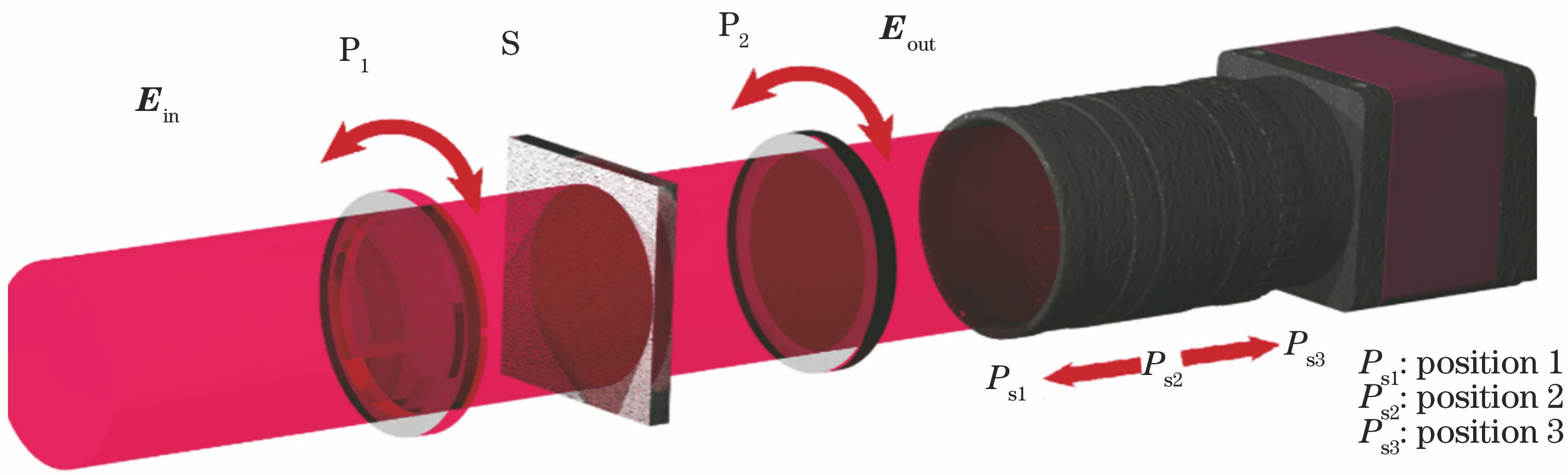

基于TIE方法的双折射测量光路如

因此经过检偏器P2后的出射光为

由于光学材料所受的应力大小与双折射引起的相位延迟量

2.2 TIE方法计算双折射相位延迟

若在样品像面聚焦位置附近采集两幅轻微离焦强度图

式中:

(5)式的物理含义可以用

图 2. Eout(x,y)传播示意图。(a)发散波;(b)会聚波

Fig. 2. Propagation diagrams of Eout(x,y). (a) Divergent wave; (b) convergent wave

(5)式中的相位信息

式中:F表示傅里叶变换;F

为解决该问题,由(3)式可知,设

如果将起偏器和检偏器的偏振方向同步旋转π/4,则记录的强度图像为

因此,如果将聚焦和离焦位置强度都换成同样的强度和,即将(6)式中的3个强度值均替换为(9)式中的2个不同偏振方向强度值的和,就可以避免等倾线附近强度为0引起的相位测量不准确问题的出现。

3 数值模拟

首先通过模拟验证该方法的有效性。设待测物体的相位延迟量

利用(6)式可以通过TIE方法得出

图 3. (a)原始设定的相位延迟量δ(x,y)的分布;(b)方位角β(x,y)的分布;(c)出射光相位分布;(d)聚焦强度分布;(e)离焦和欠焦强度差分布

Fig. 3. (a) Distribution of original phase retardation δ(x,y); (b) distribution of azimuthal angle β(x,y);(c) distribution of emergent light; (d) distribution of focusing strength; (e) phase distribution of the intensity difference between owe-focus and off-focus

图 4. (a) TIE恢复相位分布;(b)图4(a)中红色虚线方向上恢复相位值与原始相位延迟的对比;(c)图4(a)中黄色虚线方向上恢复相位值与原始相位延迟的对比

Fig. 4. (a) TIE retrieval phase map; (b) comparison between retrieval phase and original phase delay in the direction of red dotted line in Fig. 4 (a); (c) comparison between retrieval phase and original phase delay in the direction of yellow dotted line in Fig. 4 (a)

为了解决等倾线分布对测量结果的影响,将起偏器和检偏器同步旋转π/4,得到另外三幅离焦、聚焦和欠焦位置处的强度图像,其中聚焦位置处的强度图如

图 5. (a)偏振片旋转π/4后聚焦位置处的强度图;(b)两偏振方向强度相加得到的聚焦位置强度图;(c)由合并后的强度图计算得到的相位延迟量图;(d)计算得到的相位延迟量与原始相位延迟信息的对比

Fig. 5. (a) Intensity map in on-focus position after polarizer rotating π/4; (b) two different polarization directions integrated intensity map in on-focus position; (c) phase delay map calculated by the combined intensity map; (d) comparison between the calculated phase delay with the original phase delay information

4 实验验证

为了验证TIE用于激光损伤测量的有效性。利用CO2激光器在不同条件下制备了一系列损伤点样品。样品参数如

表 1. 损伤点样品参数

Table 1. Sample parameters of damage points

|

图 6. 显微镜下样品线偏振光TIE恢复相位差信息。(a)聚焦强度图;(b)应力双折射测量结果

Fig. 6. TIE retrieval phase maps of samples under microscope with linear polarization. (a) Focus intensity maps; (b) stress birefringence measurement results

图 7. 强度图及恢复相位。(a)偏振片旋转π/4后的强度图;(b)两偏振方向强度图相加;(c) TIE恢复相位

Fig. 7. Intensity maps and retrieval phase maps. (a) Intensity maps after polarizer rotating π/4; (b) two different polarization directions integrated intensity maps; (c) TIE retrieval phase maps

按照上述方法,对每个样品分别在距离聚焦位置200,0,-200 μm处采集三幅强度图像。在

为了解决强度零值附近测量不准确的问题,将

5 结论

提出了基于TIE的激光损伤应力测量方法,并从理论分析、数值模拟和实验验证等方面对其进行研究。利用TIE测量激光损伤的双折射相位延迟时,测量结果对等倾线系数的符号变化不敏感,因此不存在相位跃变的问题,测量结果更容易判读。采用将起偏器和检偏器同步旋转π/4后再采集两组数据的方法,可以避免等倾线附近因强度为零而出现的测量不准的问题。TIE方法具有所需光路结构简单、操作方便且能够用非相干光进行测量等优点,可以满足初步评估使用的要求,非常适合在高功率激光领域对大型光学元件的激光损伤应力进行现场测量。

[1] Demos S G, Staggs M, Kozlowski M R. Investigation of processes leading to damage growth in optical materials for large-aperture lasers[J]. Applied Optics, 2002, 41(18): 3628-3633.

[6] Kebbel V, Hartmann H J. Jueptner W P O. Characterization of micro-optics using digital holography[J]. Proceedings of SPIE, 2006, 4101: 459-469.

[8] 左超, 陈钱, 孙佳嵩, 等. 基于光强传输方程的非干涉相位恢复与定量相位显微成像: 文献综述与最新进展[J]. 中国激光, 2016, 43(6): 0609002.

[9] 程鸿. 基于强度测量的确定性相位检索[D]. 合肥: 安徽大学, 2012.

ChengH. Study on deterministic phase retrieval based on the intensity measurement[D]. Hefei: Anhui University, 2012.

[13] 西奥卡里斯 P S, 格道托斯 E E. 光测弹性学矩阵理论[M]. 杨霁辉, 译. 北京: 科学出版社, 1987.

Theocaris PS, Gdoutos EE. Matrix theory of photoelasticity[M]. Yang J H, transl. Beijing: Science Press, 1987.

[14] 赵清澄. 光测力学[M]. 上海: 上海科学技术出版社, 1982.

Zhao QC. Photodynamic mechanics[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1982.

[17] Zhang X J, Cheng B, Liu C, et al. Quantitative birefringence distribution measurement using mixed-state ptychography[J]. Optics Express, 2017, 25(25): 30851-30861.

雷耀, 刘诚, 程北, 张雪洁, 刘志刚. 基于强度传输方程的激光损伤应力检测技术研究[J]. 中国激光, 2018, 45(9): 0904002. Lei Yao, Liu Cheng, Cheng Bei, Zhang Xuejie, Liu Zhigang. A TIE Based Technique for Measurement of Stress Generated by Laser Induced Damage[J]. Chinese Journal of Lasers, 2018, 45(9): 0904002.