激光熔注制备ZrO2p热障涂层过程中ZrO2 颗粒的组织演变  下载: 909次

下载: 909次

1 引言

ZrO2陶瓷的热导率低,且热膨胀系数与金属相匹配,被广泛用于制备热障涂层(TBC)[1-2]。常压下,纯ZrO2有3种晶体结构:单斜ZrO2(m-ZrO2)、四方ZrO2(t-ZrO2)和立方ZrO2(c-ZrO2);在高压、高应力条件下存在第4种晶体结构——正交ZrO2(o-ZrO2)[3]。控制组织演变是制备ZrO2热障涂层的关键。从高温冷却到室温,t-ZrO2就会转变为m-ZrO2,并伴随约4.5%的体积膨胀,导致热障涂层产生裂纹,缩短服役寿命[4],因此纯ZrO2不适合用于制备热障涂层。目前使用的热障涂层材料为部分稳定ZrO2(PSZ),其中应用最广的是Y2O3稳定ZrO2(YSZ)材料体系。在纯ZrO2中添加2价或3价氧化物,能显著稳定t-ZrO2,抑制甚至消除有害的t→m相变[5-6]。稳定后的四方相称为t'-ZrO2,其与t-ZrO2的差别在于,冷却过程中t-ZrO2发生马氏体相变,而t'-ZrO2则保持稳定。

电子束物理气相沉积(EB-PVD)、等离子喷涂(APS)等制备的传统ZrO2热障涂层,仅依靠材料本身的低热导率隔热,与基体的结合强度较低,容易发生剥落失效,降低了热障涂层的可靠性[7]。激光熔注技术[8-13]以激光为热源在金属表面形成熔池,颗粒从“拖尾”进入熔池,经历短时间的高温作用,随着熔池凝固而与金属结合在一起,制备的颗粒增强金属基复合材料综合了陶瓷和金属的优异性能。采用激光熔注制备的ZrO2p/Ti-6Al-4V新型热障涂层[14-15],依靠ZrO2本身的低热导率以及与金属之间的界面热阻隔热,具有接近块体ZrO2的热防护性能,并兼具Ti-6Al-4V的承载功能,可实现“承载+防热”结构功能的一体化;而且,该涂层可与基体形成高强度的冶金结合,可靠性高,具有广阔的发展前景。制备该新型热障涂层的关键在于获得大量、细小的ZrO2颗粒,以增加陶瓷/金属的界面面积,提高界面热阻,保证涂层的热防护性能。刘德健等[14]发现细小的ZrO2颗粒由原始团聚态ZrO2颗粒离散形成,该过程如下:颗粒在进入熔池的前期,内部组织发生变化,形成块状结构;在进入熔池的后期,块状ZrO2逐步离散成细小的颗粒。郭溪溪等[15]进一步研究了进入熔池后期的块状ZrO2的离散过程,发现Ti熔体会渗入ZrO2颗粒内部间隙,促使颗粒离散。

综上所述,组织演变是ZrO2颗粒离散的必经过程,对获得细小的ZrO2颗粒以及保证涂层的热防护性能具有重要意义。除此之外,ZrO2相的稳定性是目前新型ZrO2热障涂层的研究重点[16-17],尤其是m-ZrO2含量的控制,对ZrO2热障涂层的服役寿命至关重要。但是,目前尚缺乏ZrO2颗粒在激光熔注过程中组织演变方面的研究。鉴于此,本文利用X射线衍射(XRD)、电子背散射衍射(EBSD)及扫描电镜(SEM)技术,研究了激光熔注制备ZrO2p热障涂层过程中,ZrO2颗粒的形貌、相组成及相分布的变化,并阐述了组织演变对ZrO2颗粒离散行为及涂层热防护性能的影响。

2 实验材料与方法

2.1 实验材料

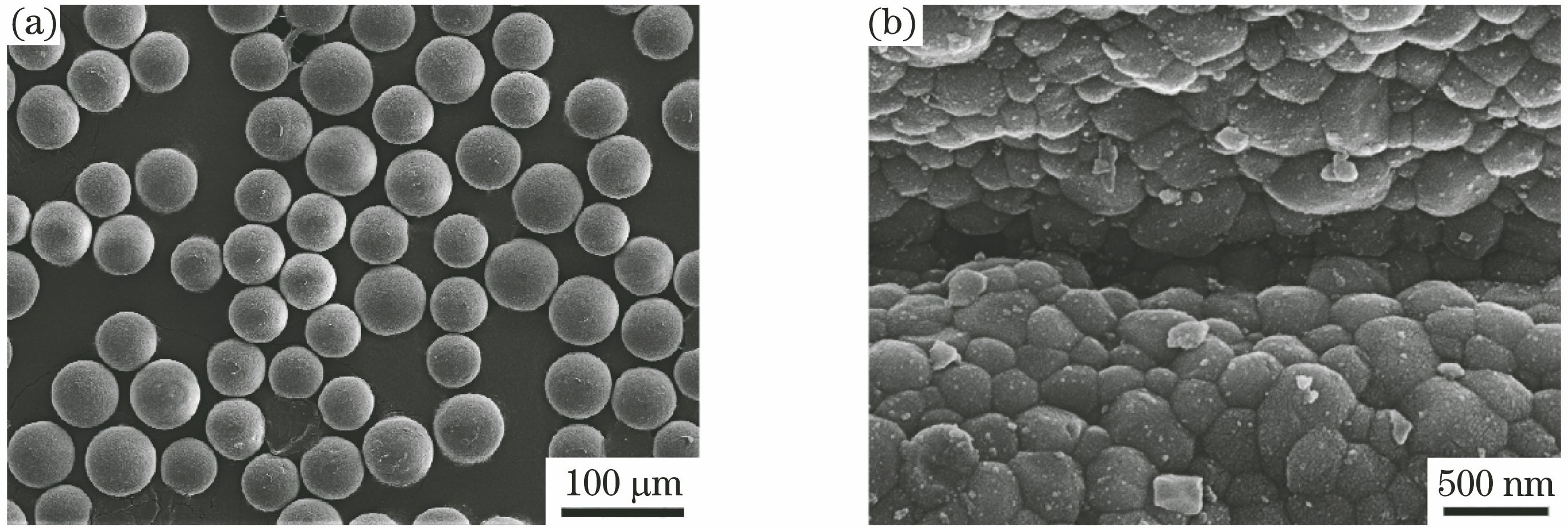

激光熔注实验采用热等静压工艺制备的纳米团聚ZrO2-6YO1.5-1HfO2颗粒作为注入材料,其具体成分见

表 1. ZrO2颗粒的化学成分

Table 1. Chemical composition of ZrO2 particles

|

图 1. 不同分辨率下原始ZrO2颗粒的形貌。(a)低倍;(b)高倍

Fig. 1. Morphologies of origin ZrO2 particles under different resolution. (a) Low resolution; (b) high resolution

2.2 实验方法

激光熔注实验系统包括IPG YLS-4000型光纤激光器、KUKA机器人、旁轴送粉头、平面工作台等。激光熔注实验示意图如

激光熔注试样经电火花线切割机切割并预磨抛光后,用Kroll试剂腐蚀6~9 s。采用Zeiss Genimi 300型扫描电镜观察试样的微观形貌。采用XRD-7000S型X射线衍射仪分析试样的物相组成。采用EBSD技术研究激光熔注前后ZrO2颗粒的组织演变。EBSD试样的制备方法如下:采用导电镶嵌料镶嵌原始ZrO2颗粒并预磨抛光,然后连同机械抛光后的激光熔注试样一起进行氩离子抛光,抛光时间为1 h。EBSD数据采集系统为NordlysMax2,数据分析软件为HKL Channel 5。

3 结果与分析

3.1 热障涂层的宏观形貌

图 3. 热障涂层的横截面形貌。(a)整体形貌;(b)中上部;(c)下部

Fig. 3. Cross-section morphologies of thermal-resistant coating. (a) Overall morphology; (b) upper middle part; (c) lower part

3.2 激光熔注前后ZrO2颗粒内微粒形貌的变化

工艺控制不当时,涂层内就会出现裂纹,且会有部分裂纹穿过ZrO2颗粒。

图 4. 激光熔注前后ZrO2颗粒的衍射带衬度图。(a)激光熔注前;(b)激光熔注后

Fig. 4. Diffraction band contrast figures of ZrO2 particle before and after laser melt injection. (a) Before laser melt injection; (b) after laser melt injection

图 5. 热障涂层断口上ZrO2颗粒的微观形貌

Fig. 5. Morphology of ZrO2 particle in fracture of thermal-resistant coating

3.3 激光熔注前后ZrO2颗粒的相变化

在激光熔注过程中,ZrO2颗粒受到强烈的热作用,导致颗粒的组织发生变化。

图 6. XRD图谱。(a)原始ZrO2颗粒;(b)热障涂层

Fig. 6. XRD patterns. (a) Original ZrO2 particle; (b) thermal-resistant coating

除了m-ZrO2外,其余3种ZrO2含量发生了显著变化,c-ZrO2的占比由21.5%增加到61.5%,t'-ZrO2占比从55.5%减小到36%,o-ZrO2的占比从22.6%减小到2.3%。同时,这3种相的分布也出现明显的变化:在原始ZrO2颗粒中,c-ZrO2、t'-ZrO2

和o-ZrO2交替均匀分布,如

图 7. ZrO2相转变。(a)4种相的占比(面积)统计图;(b)原始ZrO2颗粒的相分布图;(c)激光熔注后ZrO2颗粒的相分布图

Fig. 7. Transformation of ZrO2 phases. (a) Statistic chart of fractions (area) of four phases; (b) phase distribution of original ZrO2 particle; (c) phase distribution of ZrO2 particle after LMI

3.4 纳米团聚ZrO2颗粒组织演变的机理

在激光熔注过程中,纳米团聚态ZrO2颗粒内的微粒尺寸显著增大,相组成及相分布发生明显变化。ZrO2颗粒的组织演变可能有两种方式:1)ZrO2颗粒完全熔化,微粒由液相结晶形成,原子充分扩散;2)ZrO2颗粒未熔化,原子发生固态扩散,扩散不充分。这两种组织的演变方式有本质的区别,对颗粒离散行为的影响也不同。

图 8. 热障涂层中ZrO2颗粒的局部放大图。(a)衍射带衬度图;(b)相分布图;(c)取向分布图

Fig. 8. Local zoom map of ZrO2 particle in thermal barrier coating. (a) Diffraction band contrast; (b) phase distribution; (c) orientation distribution

在激光熔注过程中,有35%(面积分数,下同)的t'-ZrO2转变为c-ZrO2,90%的o-ZrO2转变为c-ZrO2,残留的o-ZrO2集中分布于微粒界面,这些现象的内在机理互不相同。35%的t'-ZrO2转变为c-ZrO2可能与颗粒温度、升温时间有关。t'-ZrO2转变为c-ZrO2的温度约为2370 ℃,c-ZrO2含量显著增加可能是因为在激光熔注过程中,ZrO2颗粒的温度达到了2370~2600 ℃,但其在高温状态下的持续时间极短,因此仅有35%的t'-ZrO2转变为c-ZrO2,在随后冷却过程中,c-ZrO2在氧空穴的稳定作用下[5,23],保留到了室温。

90%的o-ZrO2转变为c-ZrO2与颗粒内的应力变化有关。原始ZrO2颗粒由纳米微粒经热等静压团聚而成,该制备工艺可使微粒内部产生高应力,因此原始ZrO2颗粒晶格畸变程度较大,菊池花样质量差,导致衍射带的衬度值较小,如

图 9. ZrO2颗粒的衍射带衬度统计图

Fig. 9. Statistic chart of diffraction band contrast of ZrO2 particle

残留的o-ZrO2集中分布于微粒界面的原因可能是界面处存在压应力。t'-ZrO2、o-ZrO2和c-ZrO2由于晶体结构不同,在密度上存在差异,其中t'-ZrO2的理论密度最高(6.137 g·c

ZrO2颗粒组织演变对其后续离散行为具有重要影响。一方面,ZrO2颗粒的组织演变方式为原子固态扩散,微粒间的结合强度低;另一方面,沿微粒界面分布的残留o-ZrO2进一步降低了微粒间的结合强度。在外应力作用下,ZrO2颗粒发生如

4 结论

通过激光熔注技术在Ti-6Al-4V基体上制备了ZrO2p热障涂层,研究了团聚ZrO2颗粒的组织演变规律。t'-ZrO2未转变成t-ZrO2,涂层中不存在m-ZrO2,保证了该涂层的使用寿命。微粒内的相分布及晶体取向杂乱,表明激光熔注过程中ZrO2颗粒保持固态,原子扩散不充分,导致微粒间的结合强度低;高密度t'-ZrO2部分转变为低密度c-ZrO2,会使微粒界面产生压应力,导致残留的o-ZrO2在界面集中分布,使微粒间的结合强度进一步降低,促使ZrO2大颗粒离散成细小颗粒,提高涂层的热防护性能。

[1] 周逸波, 秦渊, 杨森. 网状结构热障涂层的激光快速成型及抗热震性[J]. 激光与光电子学进展, 2018, 55(2): 021412.

[2] 张天佑, 吴超, 熊征, 等. 热障涂层材料及其制备技术的研究进展[J]. 激光与光电子学进展, 2014, 51(3): 030004.

[10] Vreeling J A. Ocelík V, de Hosson J T M. Ti-6Al-4V strengthened by laser melt injection of WCp particles[J]. Acta Materialia, 2002, 50(19): 4913-4924.

[11] Pei Y T. Ocelik V, de Hosson J T M. SiCp/Ti6Al4V functionally graded materials produced by laser melt injection[J]. Acta Materialia, 2002, 50(8): 2035-2051.

[12] 王梁, 胡勇, 林英华, 等. 电磁复合场对激光熔注增强颗粒分布梯度的调控[J]. 中国激光, 2018, 45(10): 1002001.

[13] 宋诗英, 王梁, 胡勇, 等. 稳态磁场辅助激光熔注制备梯度涂层[J]. 中国激光, 2016, 43(5): 0503005.

[14] 刘德健, 唐峰, 郭溪溪, 等. ZrO2p/Ti-6Al-4V梯度热障复合材料层制备及组织性能[J]. 华中科技大学学报(自然科学版), 2017, 45(12): 112-117.

[15] 郭溪溪, 路媛媛, 林守钢, 等. ZrO2陶瓷颗粒在激光作用下组织形貌演变规律[J]. 材料科学与工艺, 2019, 27(2): 22-28.

[17] van Sluytman J S, Krämer S, Tolpygo V K, et al. . Microstructure evolution of ZrO2-YbTaO4 thermal barrier coatings[J]. Acta Materialia, 2015, 96: 133-142.

[18] Miller R A, Smialek J, Garlick R G. Phase stability in plasma-sprayed partially stabilized zirconia-yttria[J]. Advances in Ceramics, 1981, 3: 241-253.

[21] Loghman-Estark MR, Razavi RS, Edris H.Synthesis and thermal stability of nontransformable tetragonal ( ZrO2) 0.96( REO1.5) 0.04 ( RE=Sc 3+ , Y 3+ ) nanocrystals[J].Defect and DiffusionForum, 2013, 334/335: 60- 64.

[22] 陈彦宾, 刘德健, 李俐群, 等. 激光熔注WCp/Ti-6Al-4V梯度复合材料层形成机制[J]. 中国激光, 2008, 35(11): 1718-1722.

[26] Suyama R, Ashida T. 68(12): C-314-C-315[J]. Kume S. Synthesis of theorthorhombic phase of ZrO2. Journal of the American Ceramic Society, 1985.

Article Outline

林守钢, 郭溪溪, 陈浩, 张航, 赖境, 刘德健. 激光熔注制备ZrO2p热障涂层过程中ZrO2 颗粒的组织演变[J]. 中国激光, 2019, 46(8): 0802004. Shougang Lin, Xixi Guo, Hao Chen, Hang Zhang, Jing Lai, Dejian Liu. Microstructure Evolution of ZrO2 Particle During Manufacture of ZrO2pThermal Barrier Coating by Laser Melt Injection[J]. Chinese Journal of Lasers, 2019, 46(8): 0802004.

![激光熔注示意图[14]](/richHtml/zgjg/2019/46/8/0802004/img_2.jpg)