脉冲电流对激光熔覆层力学及耐腐蚀性能的影响  下载: 964次

下载: 964次

1 引言

连续半导体激光器具有高能量输出的特点,常用于制备耐腐蚀或耐磨合金涂层,如镍基、钴基、铁基涂层等[1-2]。然而,在涂层制备过程中,急冷急热的特点虽然能够减小涂层热影响区的变形量,但也可能导致涂层缺陷的产生,如裂纹、孔洞、不熔物夹杂等[3-4],并使材料的使用性能下降[5]。

脉冲电流辅助热处理工艺的脉冲电流对改善材料的性能具有重要意义,可以促进裂纹愈合、再结晶、相转变等,因此,其在材料制备和加工成型等方面的应用越来越广泛[6-7]。曹良桂等[8]研究发现,当脉冲电压为500 V时,可以获得分布均匀、尺寸细小的初生碳化物。白丹等[9]研究表明,在合金凝固过程中,脉冲电流处理有利于初生碳化物的细化。胡仕成等[10]研究发现,当脉冲电流的频率为50 Hz时,晶粒细化效果最佳。臧恒波等[11]发现,10CrNiCu钢的强度随脉冲电流作用时间的延长和脉冲电流强度的增大均呈先增加后减小的趋势。因此,脉冲电流对材料的影响因材料的不同而有所区别,材料导电性的不同也会影响脉冲电流辅助热处理的效果。近年来,脉冲电流辅助热处理工艺被作为制备材料的后处理方法。Lee等[12]研究发现,脉冲电流处理能够促进原子扩散,使钨膜的微观组织更加致密。Gu等[13]发现,脉冲电流辅助热处理可以将脉冲激光处理后的AISI1045钢表面的残余应力减小50%左右。同时,脉冲电流辅助热处理对再结晶及合金相吸收有促进作用[14-15]。然而,脉冲电流辅助热处理对激光熔覆Ni-Cr-Mo合金涂层的微观组织、力学性能、耐腐性的影响研究却鲜有报道。

本文利用连续半导体激光器,在Q235碳钢基体上制备了Ni-Cr-Mo激光熔覆合金涂层,并采用脉冲电流进行辅助热处理。研究了脉冲电流处理时间对涂层微观组织、力学及耐腐蚀性能的影响,为利用脉冲电流辅助热处理优化激光熔覆涂层性能的研究提供了实验依据。

2 实验材料与方法

选用平均尺寸为30~50 μm的Ni-Cr-Mo合金粉末作为激光熔覆粉料,Q235低碳钢作为基体,实验材料的化学组成见

表 1. Q235钢及Ni-Cr-Mo合金粉末的化学成分(质量分数,%)

Table 1. Chemical compositions of Q235 steel and Ni-Cr-Mo alloy powder (mass fraction, %)

|

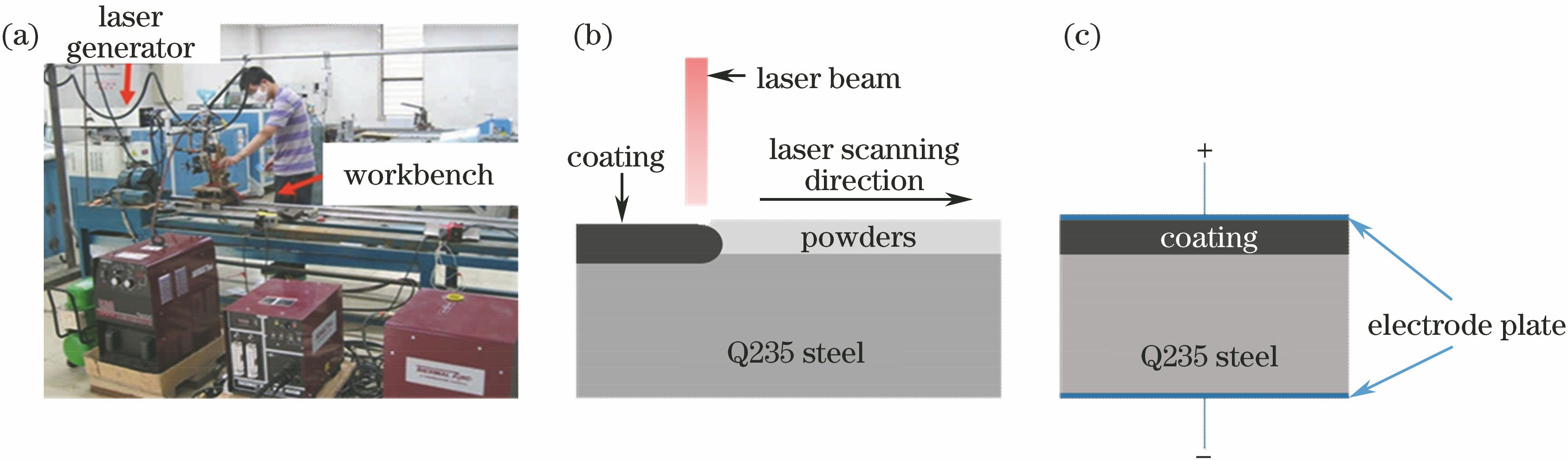

图 1. (a)激光熔覆设备;(b)涂层制备示意图;(c)脉冲电流处理示意图

Fig. 1. (a) Laser cladding equipment; (b) schematic of coating fabrication; (c) schematic of pulsed current processing

采用日本日立公司生产的S-4800型冷场发射扫描电子显微镜(SEM)对涂层的微观组织形貌进行观察;通过日本理学公司的DMAX-2400型X射线衍射仪(XRD)对涂层的相组成进行分析;利用日本岛津公司生产的HMV-2T型显微硬度仪测试涂层和基体的硬度,施加载荷为0.98 N。采用瑞士万通电化学工作站Autolab测试涂层的交流阻抗谱和动电位极化曲线。交流阻抗谱的测试参数为:扫描频率范围10-2~105 Hz,电压振幅±5 mV。在稳定的开路电位下进行测试,动电位极化曲线的电压扫描速率为1 mV·s-1。所有电化学实验均使用三电极体系,其中涂层为工作电极,Ag/AgCl电极作为参比电极,铂电极作为辅助电极,质量分数为3.5%的NaCl溶液作为腐蚀介质。

3 结果与讨论

3.1 相组成及显微组织分析

不同脉冲电流处理时间下的熔覆层XRD图谱如

图 2. 不同脉冲电流处理时间下的熔覆层XRD图谱

Fig. 2. XRD patterns of cladded coatings under different pulsed current processing time

不同脉冲电流处理时间下的涂层表面形貌如

图 3. 不同脉冲电流处理时间下的熔覆层表面形貌。(a) 0 h;(b) 1 h;(c) 2 h

Fig. 3. Surface morphologies of cladded coatings under different pulsed current processing time. (a) 0 h; (b) 1 h; (c) 2 h

图 4. 脉冲电流处理2 h后熔覆层的元素组成。(a)初晶组织;(b)共晶组织

Fig. 4. Elementary compositions of cladded coating treated by pulsed current for 2 h. (a) Primary crystal structure; (b) eutectic crystal structure

3.2 涂层硬度

不同脉冲电流处理时间下涂层沿横截面方向的硬度分布如

图 5. 不同脉冲电流处理时间下熔覆层的硬度分布

Fig. 5. Hardness distributions of cladded coatings under different pulsed current processing time

3.3 耐腐蚀性能

不同脉冲电流处理时间后,熔覆层在质量分数为3.5%的NaCl溶液中浸泡10 d的Nyquist曲线如

采用等效电路对Nyquist曲线进行拟合,以定量评价各涂层的耐腐蚀性能,结果如

图 6. 不同脉冲电流处理时间下熔覆层的Nyquist曲线。(a) 0 h;(b) 1 h;(c) 2 h

Fig. 6. Nyquist plots of cladded coatings under different pulsed current processing time. (a) 0 h; (b) 1 h; (c) 2 h

不同脉冲电流处理时间下涂层的动电位极化曲线如

图 7. (a)不同脉冲电流处理时间下熔覆层的Rox变化曲线;(b)等效电路示意图

Fig. 7. (a) Rox curves of cladded coatings under different pulsed current processing time; (b) equivalent circuit

图 8. 不同脉冲电流处理时间下熔覆层的动电位极化曲线

Fig. 8. Potentiodynamic polarization curves of cladded coatings under different pulsed current processing time

表 2. 不同脉冲电流处理时间下熔覆层的腐蚀结果

Table 2. Corrosion results of cladded coatings under different pulsed current processing time

|

4 结论

利用激光熔覆技术在Q235碳钢基体上制备了Ni-Cr-Mo合金涂层,并采用脉冲电流进行了不同时间的辅助热处理,得到以下结论。

1) 经过0,1,2 h脉冲电流处理后,涂层均由初晶组织及共晶组织构成,脉冲电流处理有助于晶界处共晶组织的析出,且析出量与处理时间成正比。

2) γ-Ni固溶体主要存在于初晶组织中,Mo6Ni6C硬质相存在于共晶组织中,且随着脉冲电流处理时间的增大,硬质相的含量逐渐增大,涂层的硬度增加。

3) 涂层的自腐蚀电流随脉冲电流处理时间的增大呈先增大后减小的变化,其中脉冲电流处理1 h的涂层具有最小的自腐蚀电流及腐蚀速率。

致谢 衷心感谢华北电力大学(北京)刘宗德教授课题组在激光熔覆合金涂层制备方面给予的帮助。

[1] 王勤英, 蒲雨薇, 刘双, 等. Q235钢表面激光熔覆哈氏合金涂层及铁基非晶复合涂层的比较[J]. 激光与光电子学进展, 2016, 53(12): 123102.

[2] 李林起, 姚成武, 黄坚, 等. 激光熔覆高硬度铁基涂层枝晶间残余奥氏体相特征[J]. 中国激光, 2017, 44(3): 0302011.

[3] 房刘杨, 姚延松, 闫华, 等. 铜合金表面激光熔覆TiB2增强镍基梯度涂层[J]. 中国激光, 2017, 44(8): 0802001.

[6] 肖蕴华. 电脉冲对金属材料性能的影响[J]. 上海工程技术大学学报, 2005, 19(1): 12-14.

Xiao Y H. Effects of electropulsing on properties of metal materials[J]. Journal of Shanghai University of Engineering Science, 2005, 19(1): 12-14.

[7] 陆子川, 姜风春, 程玉洁, 等. 高能脉冲电流对金属材料的作用机理[J]. 塑性工程学报, 2015, 22(4): 117-127.

Lu Z C, Jiang F C, Cheng Y J, et al. Progress on mechanisms study of high energy electropulsing on metals[J]. Journal of Plasticity Engineering, 2015, 22(4): 117-127.

[8] 曹良桂, 周荣锋, 李璐, 等. 脉冲电压对低过热过共晶高铬铸铁熔体凝固组织的影响[J]. 热加工工艺, 2017, 46(1): 32-35.

Cao L G, Zhou R F, Li L, et al. Effects of pulsed voltage on solidified microstructure of low overheat hypereutectic high chromium cast iron[J]. Hot Working Technology, 2017, 46(1): 32-35.

[9] 白丹, 李璐, 周荣锋, 等. 脉冲电流处理对过共晶高铬铸铁凝固组织的影响[J]. 材料热处理学报, 2016, 37(1): 76-80.

Bai D, Li L, Zhou R F, et al. Effect of pulse current treatment on solidification microstructure of hypereutectic high chromium cast iron[J]. Transactions of Materials and Heat Treatment, 2016, 37(1): 76-80.

[10] 胡仕成, 沈剑, 孔祥奎, 等. 脉冲电流对纯铝凝固组织及性能的影响[J]. 有色金属工程, 2016, 6(3): 30-34.

Hu S C, Shen J, Kong X K, et al. Effect of pulse electric current on solidification structure and properties of pure aluminum[J]. Nonferrous Metals Engineering, 2016, 6(3): 30-34.

[11] 臧恒波, 郝维勋, 梁宝琦, 等. 脉冲电流对10CrNiCu钢的强化作用[J]. 金属热处理, 2016, 41(3): 92-97.

Zang H B, Hao W X, Liang B Q, et al. Strengthening of 10CrNiCu steel treated by electropulsing[J]. Heat Treatment of Metals, 2016, 41(3): 92-97.

[14] Jeong H J, Kim M J, Park J W. et al. Effect of pulsed electric current on dissolution of Mg17Al12 phases in as-extruded AZ91 magnesium alloy[J]. Materials Science & Engineering A, 2017, 684: 668-676.

[18] 曹楚南. 腐蚀电化学原理[M]. 3版. 北京: 化学工业出版社, 2008.

Cao CN. Principles of electrochemistry of corrosion[M]. 3rd ed. Beijing: Chemical Industry Press, 2008.

西宇辰, 朱建波, 刘双, 唐怡荣, 王勤英, 白树林. 脉冲电流对激光熔覆层力学及耐腐蚀性能的影响[J]. 激光与光电子学进展, 2018, 55(4): 043102. Yuchen Xi, Jianbo Zhu, Shuang Liu, Yirong Tang, Qinying Wang, Shulin Bai. Effect of Pulsed Current on Mechanical and Anticorrosion Properties of Laser Cladded Coating[J]. Laser & Optoelectronics Progress, 2018, 55(4): 043102.