激光熔化沉积TiC/CaF2/Inconel 718复合材料的组织及高温摩擦磨损性能  下载: 1260次

下载: 1260次

1 引言

沉淀强化型变形镍基高温合金Inconel 718具有优异的高温力学性能,且性价比较高,是航空制造业中应用最广泛的高温结构材料之一,已被广泛用于制造涡轮叶片、轴、支架、紧固件等关键零部件[1-3]。由于Inconel 718中的主强化相γ″-(Ni3Nb)和辅助强化相γ'-(Ni3Al)的含量有限,且其自身硬度不高,加之其主要组成相γ(Ni, Fe)固溶体无法利用相变来提高硬度,因此Inconel 718的硬度偏低,高温耐磨性不足,不能应用于高接触应力和高温强磨损的恶劣工况下[4-5]。如果以Inconel 718为基体,同时引入高温耐磨强化相和高温固体自润滑相构成Inconel 718基高温耐磨自润滑复合材料,则有望在保持Inconel 718优异高温力学性能的基础上显著提高其高温摩擦磨损性能。

过渡族金属碳化物TiC具有熔点高(3147 ℃)、硬度高(30 GPa)、弹性模量高、摩擦磨损性能优异、密度小(4.95 g/cm)、导电导热性好、高温稳定性好等优点,但TiC的致密化温度超过了1700 ℃,且其室温脆性大、韧性差,使得TiC不能作为整体结构材料使用[6-9]。TiC目前主要用作复合材料或复合涂层的颗粒增强相,用以提高复合材料或复合涂层的常温及高温耐磨性能[10-11]。Muvvala等[12]利用激光熔化沉积(LMD)技术在AlSI 304基材上制备了TiC/Inconel 718复合涂层,发现原位自生TiC初生相与奥氏体基体界面结合良好,复合涂层表现出了良好的高温耐磨性能。Hong等[13]利用LMD技术制备了TiC颗粒增强Inconel 718基复合材料,对其进行研究后发现,TiC增强相的形成以及复合材料显微组织的细化有效提高了复合材料的显微硬度和高温耐磨性。

CaF2是最常用的复合涂层或复合材料的高温固体润滑相之一,其熔点为1360 ℃,在500 ℃左右时会出现脆-韧转变,在500~1000 ℃范围内能起到良好的固体润滑作用[14-16]。CaF2的化学稳定性良好,只有在富含O2或H2O的高温环境下才会发生氧化或水解[17],而在制备含CaF2固体润滑相的复合材料或复合涂层时,大部分制备工艺都不能满足CaF2发生氧化或水解的条件,因此,可以认为CaF2在大部分情况下是稳定的。

本文以Ti、镍包石墨、镍包CaF2和Inconel 718混合粉末为原料,采用同轴送粉激光熔化沉积技术制备了TiC/CaF2/Inconel 718复合材料,研究了复合材料的显微组织,测试了复合材料的显微硬度及高温干滑动摩擦磨损性能,探讨了复合材料的高温磨损机理。目前,利用LMD技术制备TiC/CaF2/Inconel 718高温耐磨自润滑复合材料的相关研究鲜见报道。

2 实验部分

选用Inconel 718粉(粒径为53 μm,化学成分见

表 1. Inconel 718粉的化学成分

Table 1. Chemical compositions of Inconel 718 powder

|

采用线切割切取金相试样,对试样上垂直于激光扫描方向的面进行打磨和抛光,使用HF、HNO3、H2O体积比为1∶6∶7的腐蚀液对试样表面进行腐蚀处理。利用XD-3型X射线衍射仪(XRD)分析复合材料的相组成,利用FEI Quanta 200 FEG和ZEISS EVO18型扫描电镜观察复合材料的显微组织,采用能谱仪(EDS)分析复合材料中各相的含量。

利用MH-5L型显微硬度计测试复合材料的显微硬度,加载载荷为1.96 N,载荷保持时间为15 s,每个试样取10个点进行测量,将10个点的算术平均值作为试样的显微硬度值。高温磨损实验在SRV-4型球-盘式磨损试验机上进行,对磨件为Si3N4陶瓷球。高温磨损实验条件如下:磨损时间为30 min,实验温度为600 ℃,载荷分别为10,20,30 N,总滑动行程为556.8 m,相对滑动线速率为32.97 m/min。以激光熔化沉积Inconel 718作为对比样,用磨损率和相对耐磨性作为考察复合材料高温耐磨性的指标,磨损率越小,相对耐磨性越大,表明试样的耐磨性越好。利用zygo NexView 3D型光学表面轮廓仪观察分析磨痕的三维形貌,利用精度为0.1 mg的电子天平称量磨损前后试样的质量。

式中:W为磨损率;m为磨损质量;N为测试载荷;S为总滑动行程;εw为相对耐磨性;Δm0为对比样的磨损质量;Δm为复合材料试样的磨损质量。采用(1)~(2)式计算磨损率[18]和相对耐磨性。

3 结果与讨论

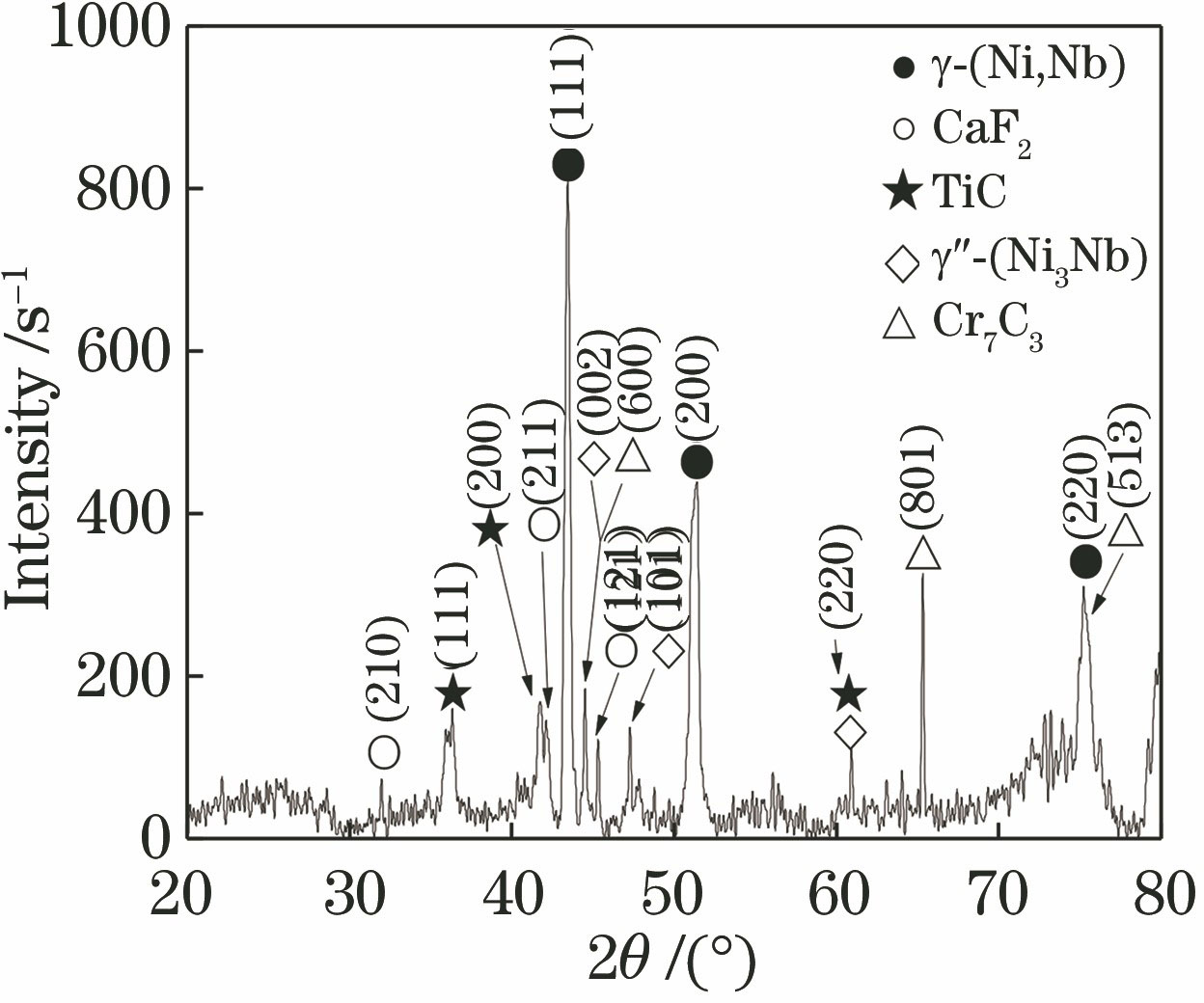

3.1 XRD物相分析

图 1. 激光熔化沉积复合材料的X射线衍射图谱

Fig. 1. X-ray diffraction pattern of laser-melting- deposited composite

3.2 显微组织分析

复合材料的典型显微组织如

在激光熔化沉积过程中,熔池中上部的过冷度较小,合金熔体无法均匀形核,熔池底部具有最大的过冷度及最小的形核功,熔池底部的合金熔体率先凝固。对于由Ni、Ti、C以及在高温作用下会发生熔解的CaF2构成的多组元合金熔体,TiC具有最高的熔点及负的吉布斯生成自由能(熔点为3433 K,温度为3400 K时吉布斯生成自由能ΔGf=-130.348 kJ/mol)[19],初生TiC在熔池底部首先形核,受成分过冷的影响,自由生长为发达的树枝晶组织,从初生树枝晶主干上脱落的二次或三次枝晶,随熔体流动到达过冷度较小的熔池中上部,其中未被完全熔化的二次或三次小枝晶作为形核核心在熔池中上部形核并自由生长,形成黑灰色的TiC等轴树枝晶或不规则的块状初生TiC。随着TiC初生相的析出及熔池温度的降低,遇高温发生熔解的CaF2依靠其负的吉布斯生成自由能及相对较高的熔点(熔点为1633 K,温度为1700 K时的ΔGf=-947.393 kJ/mol)[19],依附在熔池中弥散分布的细小TiC颗粒上重新形核并交替生长,形成细小的TiC/CaF2共晶组织。共晶组织中的白色长条状组织为CaF2,黑色细长颗粒为共晶TiC。随着熔池温度进一步降低,残余熔液以γ-(Ni, Fe)固溶体的形式最后凝固析出,从而形成了如

由

图 2. 激光熔化沉积复合材料典型显微组织的SEM照片。(a)低倍照片;(b)高倍照片;(c)局部放大

Fig. 2. SEM images of typical microstructure of laser-melting-deposited composite. (a) SEM image with low magnification; (b) SEM image with high magnification; (c) local-magnified SEM image

表 2. 对应图2 (c)中不同区域的EDS分析结果

Table 2. Results of EDS analysis corresponding to different regions in Fig. 2 (c)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.3显微硬度分析

图 3. 激光熔化沉积复合材料及对比样的平均显微硬度

Fig. 3. Average microhardnesses of laser-melting-deposited composite and reference specimen

3.4 高温摩擦磨损性能分析

图 4. 激光熔化沉积复合材料及对比样的磨损率、相对耐磨性随载荷的变化

Fig. 4. Wear rate and relative wear-resistance as functions of test load for laser-melting-deposited composite and reference specimen

图 5. 激光熔化沉积复合材料及对比样的摩擦因数曲线

Fig. 5. Friction-coefficient curves of laser-melting-deposited composite and reference specimen

图 6. 激光熔化沉积复合材料及对比样磨痕的横截面轮廓曲线

Fig. 6. Cross-section profile curves of wear scars of laser-melting-deposited composite and reference specimen

图 7. 激光熔化沉积复合材料和对比样的磨损表面形貌。(a)对比样;(b)激光熔化沉积复合材料

Fig. 7. Worn-surface morphologies of laser-melting-deposited composite and reference specimen.(a) Reference specimen; (b) laser-melting-deposited composite

氧化磨损过程中所生成的低剪切强度氧化膜可以有效避免氧化膜之下的组织发生严重的黏着磨损和塑性变形,但由于氧化膜的总体面积较少,复合材料在提高高温耐磨性方面的作用有限。激光熔化沉积Inconel 718对比样的高温干滑动磨损机制可归结为严重的黏着磨损、塑性变形及局部氧化磨损。由

复合材料优异的高温摩擦磨损性能源自其合理的显微组织结构。首先,复合材料中的耐磨增强相TiC保证了复合材料在高温环境下仍保持着较高的硬度。王焕荣等[23]通过对TiC价电子结构的分析计算证实,TiC中的最强键为Ti—C键,温度对Ti—C键能有较大影响,随着温度升高,共价电子对数增多,键能增大,原子之间的结合力增强,即TiC的热稳定性及硬度随着温度的升高而增大。体积分数较高的初生相及共晶TiC的存在,赋予了复合材料良好的高温硬度及强度,使得复合材料具备了良好的抗黏着磨损和磨粒磨损的能力。其次,原位自生TiC增强相与γ-(Ni,Fe)固溶体之间良好的界面相容性,保证了二者之间的结合强度;同时,γ-(Ni, Fe)固溶体被弥散分布其中的Cr7C3、γ″-(Ni3Nb)等高温强化相所强化,保证了γ-(Ni, Fe)固溶体在高温环境下具有较高的强韧性,从而使得γ-(Ni, Fe)固溶体能对TiC增强相起到可靠的黏结及支撑作用,有效地避免了复合材料在高温磨损过程中发生严重的塑性变形。第三,含高温固体润滑相CaF2的低剪切强度固体润滑膜的存在,避免了摩擦副之间微凸体的直接接触,从而有效地降低了Si3N4陶瓷球对复合材料的磨损。

图 8. 激光熔化沉积复合材料磨损亚表层的SEM照片

Fig. 8. SEM image of worn subsurface of laser-melting-deposited composite

4 结论

利用激光熔化沉积技术制备了TiC/CaF2/Inconel 718高温合金基高温耐磨自润滑多相复合材料,该材料的典型显微组织为TiC初生相及TiC/CaF2共晶均匀弥散分布在γ-(Ni, Fe)固溶体基体上,γ-(Ni, Fe)固溶体中含有组织极细的Cr7C3、γ″-(Ni3Nb)高温强化相。与激光熔化沉积Inconel 718对比样相比,激光熔化沉积TiC/CaF2/Inconel 718复合材料的硬度更高,高温耐磨性更好,摩擦因数更低且更稳定,复合材料良好的高温干滑动摩擦磨损性能得益于其合理的显微组织结构。

[1] 刘永长, 郭倩颖, 李冲, 等. Inconel 718高温合金中析出相演变研究进展[J]. 金属学报, 2016, 52(10): 1259-1266.

Liu Y C, Guo Q Y, Li C, et al. Recent progress on evolution of precipitates in Inconel 718 superalloy[J]. Acta Metallurgica Sinica, 2016, 52(10): 1259-1266.

[2] 孙昊昉, 田素贵, 金莹. Nb掺杂对Ni基合金中γ'→γ″相转变影响的第一原理研究[J]. 稀有金属材料与工程, 2017, 46(2): 449-455.

Sun H F, Tian S G, Jin Y. First-principle investigation on Nb doping promoting γ'→γ″ phase transformation in Ni-based superalloy[J]. Rare Metal Materials and Engineering, 2017, 46(2): 449-455.

[3] Xiao W H, Lu S Q, Wang Y C, et al. Mechanical and tribological behaviors of graphene/Inconel 718 composites[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(10): 1958-1969.

[4] 刘永长, 张宏军, 郭倩颖, 等. Inconel 718变形高温合金热加工组织演变与发展趋势[J]. 金属学报, 2018, 54(11): 1653-1664.

Liu Y C, Zhang H J, Guo Q Y, et al. Microstructure evolution of Inconel 718 superalloy during hot working and its recent development tendency[J]. Acta Metallurgica Sinica, 2018, 54(11): 1653-1664.

[5] Ma W H, Xie Y C, Chen C Y, et al. Microstructural and mechanical properties of high-performance Inconel 718 alloy by cold spraying[J]. Journal of Alloys and Compounds, 2019, 792: 456-467.

[6] Lee J, Lee D, Song M H, et al. In-situ synthesis of TiC/Fe alloy composites with high strength and hardness by reactive sintering[J]. Journal of Materials Science & Technology, 2018, 34(8): 1397-1404.

[7] Zhou Y, Duan L C, Wen S F, et al. Enhanced micro-hardness and wear resistance of Al-15Si/TiC fabricated by selective laser melting[J]. Composites Communications, 2018, 10: 64-67.

[8] 王舒, 程序, 田象军, 等. TiC添加量对激光增材制造MC碳化物增强Inconel 625复合材料组织及性能的影响[J]. 中国激光, 2018, 45(6): 0602002.

[9] 靳鸣, 贺定勇, 王曾洁, 等. 激光熔覆2205双相不锈钢/TiC复合涂层的显微组织与性能[J]. 激光与光电子学进展, 2018, 55(11): 111403.

[10] Liu L X, Wang B, Li X H, et al. Liquid phase assisted high pressure sintering of dense TiC nanoceramics[J]. Ceramics International, 2018, 44(15): 17972-17977.

[11] Gorji M R, Edtmaier C, Sanjabi S. Synthesis of Ni/TiC composite coating by infiltration sintering of electrophoretic deposited layers[J]. Materials & Design, 2017, 125: 167-179.

[12] Muvvala G, Karmakar D P, Nath A K. In-process detection of microstructural changes in laser cladding of in situ Inconel 718/TiC metal matrix composite coating[J]. Journal of Alloys and Compounds, 2018, 740: 545-558.

[13] Hong C, Gu D D, Dai D H, et al. Laser metal deposition of TiC/Inconel 718 composites with tailored interfacial microstructures[J]. Optics & Laser Technology, 2013, 54: 98-109.

[14] Yang X F, Wang Z R, Song P L, et al. Laminated structure optimization and drawing performance of Al2O3-TiC/Al2O3-TiC-CaF2 self-lubricating laminated ceramic conical die[J]. Ceramics International, 2015, 41(9): 12480-12489.

[15] Wang H M, Yu Y L, Li S Q. Microstructure and tribological properties of laser clad CaF2/Al2O3 self-lubrication wear-resistant ceramic matrix composite coatings[J]. Scripta Materialia, 2002, 47(1): 57-61.

[16] Yan H, Zhang J, Zhang P L, et al. Laser cladding of Co-based alloy/TiC/CaF2 self-lubricating composite coatings on copper for continuous casting mold[J]. Surface and Coatings Technology, 2013, 232: 362-369.

[17] Wu G Y, Xu C H, Xiao G C, et al. Structure design of Al2O3/TiC/CaF2 multicomponent gradient self-lubricating ceramic composite and its tribological behaviors[J]. Ceramics International, 2018, 44(5): 5550-5563.

[18] 时海芳, 任鑫. 材料力学性能[M]. 2版. 北京: 北京大学出版社, 2015: 249.

Shi HF, RenX. Mechanical properties of materials[M]. 2nd ed. Beijing: Peking University Press, 2015: 249.

[19] 伊赫桑·巴伦. 纯物质热化学数据手册[M]. 程乃良, 牛四通, 徐桂英, 等, 译. 3版. 北京: 科学出版社, 2003: 427- 1674.

BarinI. Thermochemical data of pure substance[M]. Cheng N L, Niu S T, Xu G Y, et al., Transl. 3rd ed. Beijing: Science Press, 2003: 427- 1674.

[20] 谭树杰, 李多生, 叶寅, 等. 激光熔化沉积Inconel 718合金温度场及形貌的数值模拟[J]. 中国有色金属学报, 2018, 28(11): 2296-2304.

Tan S J, Li D S, Ye Y, et al. Temperature field and morphology simulation of laser melting deposited Inconel 718 alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(11): 2296-2304.

[21] 宋衎, 喻凯, 林鑫, 等. 热处理态激光立体成形Inconel 718高温合金的组织及力学性能[J]. 金属学报, 2015, 51(8): 935-942.

Song K, Yu K, Lin X, et al. Microstructure and mechanical properties of heat treatment laser solid forming superalloy Inconel 718[J]. Acta Metallurgica Sinica, 2015, 51(8): 935-942.

[22] 付立铭, 单爱党, 王巍. 低碳Nb微合金钢中Nb溶质拖曳和析出相NbC钉扎对再结晶晶粒长大的影响[J]. 金属学报, 2010, 46(7): 832-837.

Fu L M, Shan A D, Wang W. Effect of Nb solute drag and NbC precipitate pinning on the recrystallization grain growth in low carbon Nb-microalloyed steel[J]. Acta Metallurgica Sinica, 2010, 46(7): 832-837.

[23] 王焕荣, 叶以富, 闵光辉, 等. TiC价电子结构及其性质分析[J]. 科学通报, 2001, 46(3): 215-218.

Wang H R, Ye Y F, Min G H, et al. Analysis of TiC valence electron structure and its properties[J]. Chinese Science Bulletin, 2001, 46(3): 215-218.

Article Outline

刘志宏, 刘元富, 张乐乐, 陈德强, 石晨晓, 陆富刚, 冯志成, 金杰. 激光熔化沉积TiC/CaF2/Inconel 718复合材料的组织及高温摩擦磨损性能[J]. 中国激光, 2020, 47(1): 0102008. Zhihong Liu, Yuanfu Liu, Lele Zhang, Deqiang Chen, Chenxiao Shi, Fugang Lu, Zhicheng Feng, Jie Jin. Microstructure and High-Temperature Friction and Wear Properties of TiC/CaF2/Inconel 718 Composite Fabricated Using Laser Melting Deposition Technique[J]. Chinese Journal of Lasers, 2020, 47(1): 0102008.