等离子喷涂TiC-Graphite复合涂层摩擦磨损性能

陶瓷涂层具有优异的物理和化学性能, 在保护部件免受磨损和腐蚀等方面得到广泛应用[1⇓⇓⇓-5]。TiC薄膜/涂层因其高硬度、优异的摩擦和磨损性能、良好的物理和化学稳定性受到广泛关注[6⇓-8]。通过物理气相沉积(PVD)和化学气相沉积(CVD)制备的TiC薄膜已成功应用于各种耐磨部件, 例如刀具、模具及机械零部件等[9⇓⇓-12], 但其应用受到沉积效率低和成本高的限制。厚涂层具有更好的综合性能, 在高载荷、高速度和长服役时间等极端环境能起到更好的耐磨保护作用[6,13⇓-15]。大气等离子喷涂(APS)具有沉积效率高、等离子焰流温度高、可以处理不同基材, 并且制备的涂层较致密均匀等优点, 是制备陶瓷涂层的最佳方法之一。

在诸多力学性能指标中, 硬度与摩擦磨损关系最为密切, 在大多数情况下磨损率都会随硬度的提高而降低, 但是硬度高往往会造成摩擦系数高[14⇓⇓-17]。向硬质涂层中加入自润滑材料, 使得涂层同时具有高硬度和低剪切强度, 可以有效降低涂层的摩擦系数和磨损率[14⇓⇓-17]。石墨具有层间滑移的特点, 具有良好的自润滑减摩特性。此外, 石墨还具有低密度(1.67~1.83 g/cm3)、高熔点(3527 ℃)、高热导率(90~300 W/(m·K))、较好的热稳定性和化学稳定性等特点[17-18]。近年来, 研究人员试图通过引入石墨相来改善硬质涂层的摩擦学性能。Mi等[14]采用反应等离子喷涂技术制备了不同石墨含量的Ti(CN)涂层, 并对其磨损性能进行研究。结果表明, 随着石墨添加量增大, 涂层摩擦系数降低, 磨损率先降低然后增加。30%石墨添加量的Ti(CN)涂层具有较低的磨损率。Natarajan等[19]研究了石墨对等离子喷涂NiCrBSi涂层磨损行为的影响, 结果表明, 在涂层中添加石墨可以减小体积损失和磨损率, NiCrBSi- 8% Graphite复合涂层具有优异的耐磨性能。从已有研究可以看出, 添加适量的石墨可以有效减小硬质涂层摩擦系数和磨损率, 改善涂层摩擦学性能, 而未见添加石墨对TiC涂层磨损性能影响的有关报导。

本工作制备了不同石墨添加量的TiC-Graphite球形团聚粉体, 石墨的引入量(质量分数)分别为1.25%、2.5%、5%和10%。采用大气等离子喷涂技术制备TiC-Graphite复合涂层与单相TiC涂层, 研究不同石墨添加量对TiC-Graphite涂层相组成、显微结构和力学性能的影响, 进而分析其对涂层磨损性能的影响, 以期为实际应用提供实验依据。

1 实验方法

1.1 涂层制备

将市售的石墨粉体(纯度: 99.5%, 国药集团)和TiC粉体(纯度: 99.0%, 株洲广源硬质材料有限公司)分别按照质量比1.25 : 98.75、2.5 : 97.5、5 : 95和10 : 90进行配比, 加入去离子水和粘结剂配置成浆料, 进行喷雾干燥得到TiC-Graphite复合粉体; 对喷雾造粒的粉体进行烧结致密化, 然后过筛选择合适粒径的喷涂粉体。

实验选用石墨作为基体, 尺寸为ϕ33 mm× 3 mm。喷涂前对基体进行喷砂预处理, 以获得清洁粗糙、活性高的表面。首先采用APS-2000大气等离子喷涂技术在基体表面喷涂Si涂层; 然后将其放置在真空气氛炉中进行热处理, 生成SiC过渡层; 最后在基体表面喷涂350~400 μm厚的TiC-Graphite涂层。Si和TiC-Graphite涂层的喷涂参数如表1所示。为了方便说明, 石墨添加量为0、1.25%、2.5%、5%和10%的TiC-Graphite涂层依次标记为TG0、TG1.25、TG2.5、TG5和TG10。

表 1.

Si和TiC-Graphite涂层大气等离子喷涂工艺参数

Table 1. Atmospheric plasma spray parameters for Si and TiC-Graphite coatings

|

1.2 样品表征

采用激光粒度仪(BT-9300Z, 丹东百特仪器有限公司, 中国)测试粉体粒径分布。采用附带能谱仪(EDS)的场发射扫描电子显微镜(Magellan 400, FEI, 美国)对粉体、涂层、磨痕和磨屑的结构和化学组成进行分析。采用X射线衍射仪(RAX-10, Rigaku, 日本)分析粉体和涂层的物相组成, 选用Cu Kα射线, 波长为0.154056 nm。采用表面轮廓仪(DektakXTL, Bruker, 德国)测量涂层的表面平均粗糙度(Ra)。采用显微硬度计(TUKON-2100B, INSTRON, 英国)测量涂层截面的维氏硬度, 取10个测量的平均值。试验力为9.8 N, 保持时间为15 s。

采用摩擦磨损试验机(DX-NPO11, 东兴电讯材料有限公司, 中国)以球-盘接触方式测试抛光后涂层的摩擦磨损性能。对磨球选用WC-Co, 直径为5 mm, 硬度为(16.1±0.4) GPa。载荷为20和50 N, 线速度为0.5 m/s, 时间为1800 s。采用摩擦磨损试验仪的传感器测量涂层的受力情况, 采用仪器系统自带公式计算摩擦系数, 结果由仪器显示器直接读取。摩擦系数的具体计算公式为:

式中, F为摩擦力, N为涂层竖直方向实验载荷。体积磨损率由以下公式计算得出:

式中, W为体积磨损率, V为磨损体积, N为涂层垂直方向实验载荷, L为摩擦行程。磨损体积V=2πR

2 结果与讨论

2.1 粉体和涂层显微结构和物相组成

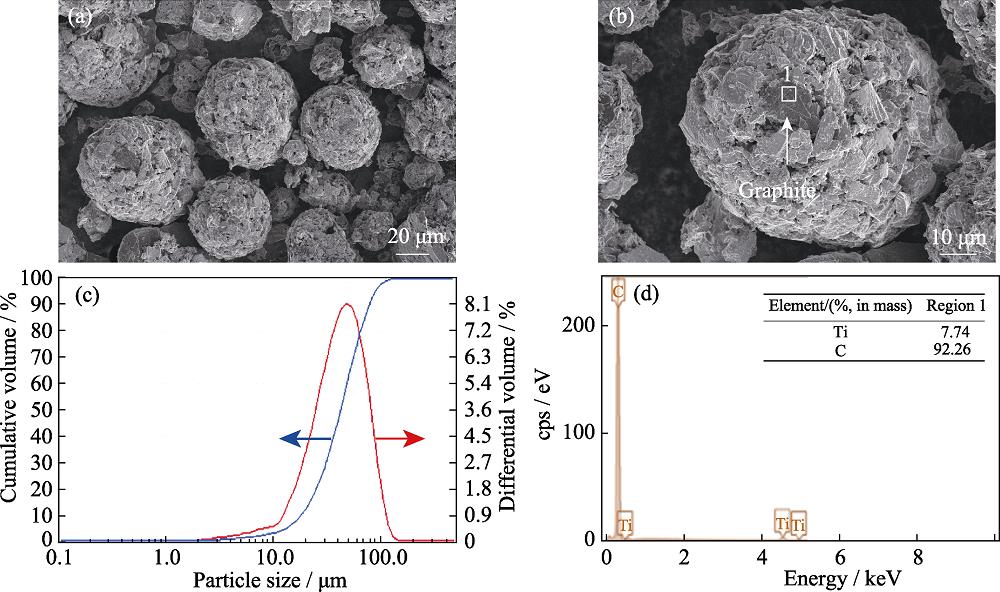

图1为TG2.5粉体形貌、粒径分布和相关EDS分析。粉体呈球形, 大小均匀(图1(a))。中位粒径为40 μm左右, 粉体粒径分布较集中(图1(c)), 适合等离子喷涂。从高倍形貌和相关EDS分析(图1(b, d))可以看到, 粉体区域1含有石墨相, 表明石墨被成功掺入TiC粉体。

图 1. TG2.5粉体的低倍形貌(a)、高倍形貌(b)、粒径分布(c)和相关EDS分析(d)

Fig. 1. Low (a) and high (b) magnification morphologies, particle size distribution (c) and EDS analysis (d) of TG2.5 powder

图2为TiC-Graphite粉体和涂层的XRD图谱。粉体的主相为TiC, 次相为石墨, 随着石墨添加量增大, TiC-Graphite粉体的石墨相特征峰强度增强(图2(a))。与粉体相比, 仅TG10涂层中检测到石墨相, 表明喷涂过程中石墨发生损耗, 涂层中石墨含量减少(图2(b))。此外, TG0涂层存在少量TiO相, 其它TiC-Graphite涂层未检测到钛的氧化物相, 这可能与石墨的添加有关。

图 2. TiC-Graphite粉体(a)和涂层(b)的XRD图谱

Fig. 2. XRD patterns of TiC-Graphite powders (a) and coatings (b)

图3为TiC-Graphite涂层表面微观形貌和EDS结果。可以看到, 涂层表面存在完全熔化和部分熔化区域, 并且存在少量孔隙[19-20]。随着石墨添加量增大, 涂层表面粗糙度有增大的趋势(图3(a~e))。此外, 涂层表面可以观察到黑色的石墨相(图3(b~e))。

图 3. TiC-Graphite涂层的表面形貌(a~e)和相关EDS分析(f)

Fig. 3. Surface morphologies (a-e) and corresponding EDS analysis (f) of TiC-Graphite coatings

图4为TiC-Graphite涂层的截面形貌和元素分布。TiC-Graphite涂层较致密, 孔隙率较低, 并且具有热喷涂典型的层状结构。随着石墨添加量的增加, TiC-Graphite涂层微裂纹逐渐增多, 致密度减小(图 4(a~e))。这可能是由于石墨粒子与TiC的热膨胀系数和热导率等物理性能差异较大造成的[18⇓⇓-21]。TG2.5涂层的O元素面分布图显示涂层截面含有少量的O元素(图4(f)), 表明喷涂过程中粉体发生了少量氧化。相关EDS(图4(g~i))分析显示, 颜色越深的区域, C 元素含量越高, 推测颜色较深的区域为石墨富集区。

图 4. TiC-Graphite涂层的截面形貌(a~e), TG2.5涂层截面氧元素面分布(f)和不同区域EDS分析(g~i)

Fig. 4. Cross-sectional morphologies of TiC-Graphite coatings (a-e), oxygen element mapping (f) of cross section of TG2.5 coating and EDS analyses (g-i) of different areas among (d) and (e)

2.2 涂层粗糙度和硬度

图5为TiC-Graphite涂层的表面粗糙度(Ra)和维氏硬度随石墨添加量变化的关系曲线。随着石墨添加量增大, 涂层的粗糙度从(6.4±0.6) μm增大至(15.7±0.5) μm (图5(a)), 维氏硬度从(5.6±0.4) GPa下降至(2.0±0.5) GPa (图5(b))。涂层表面粗糙度增大可能是由于在涂层沉积过程中, TiC熔滴的铺展受到石墨的影响, 导致涂层表面粗糙度增大[17]。涂层的硬度下降一方面可能是由于石墨本身硬度低, 随着石墨添加量增大, 涂层的硬度必然减小; 另一方面, 添加石墨会导致涂层致密度减小, 裂纹等缺陷增多, 因此涂层显微硬度进一步降低[14,22]。

图 5. TiC-Graphite涂层的表面粗糙度(a)和维氏硬度(b)

Fig. 5. Surface roughness (a) and Vickers hardness (b) of TiC-Graphite coatings

2.3 涂层摩擦系数和磨损率

图6为TiC-Graphite涂层在20和50 N载荷条件下摩擦系数随时间的变化曲线。在20和50 N载荷下, 随石墨添加量增加, 涂层摩擦系数均减小。与20 N载荷条件相比, 在50 N载荷条件摩擦系数较稳定。

图 6. 20 N(a)和50 N(b)载荷条件TiC-Graphite涂层的摩擦系数随时间的变化曲线

Fig. 6. Change of friction coefficients of the TiC-Graphite coatings with time under 20 N (a) and 50 N (b)

图7为TiC-Graphite涂层在20和50 N载荷条件下稳态摩擦系数和磨损率曲线。在20和50 N载荷条件下, 随石墨添加量增大, 涂层稳态摩擦系数分别从0.53、0.49降至0.33、0.28。在20 N载荷条件下, 当石墨添加量少于2.5%时, 涂层磨损率基本不变。当石墨添加量超过2.5%时, 涂层磨损率急剧增大。在50 N载荷条件下, 当石墨添加量少于2.5%时, 涂层磨损率明显减小。当石墨添加量超过2.5%时, 涂层磨损率亦急剧增大。当石墨添加量为2.5%时, 涂层的磨损率最低, 仅为0.67× 10-5 mm3/(N·m), 同时具有较低的摩擦系数(0.35)。与不添加石墨的TiC涂层相比, 磨损率和摩擦系数分别降低了72.4%和27.8%。由此可见, 石墨对TiC涂层在高载荷的磨损性能影响更显著。

图 7. 20(a)和50 N(b)载荷条件TiC-Graphite涂层的摩擦系数和磨损率随石墨添加量的变化

Fig. 7. Change of friction coefficients and wear rates of the TiC-Graphite coatings with graphite amount under 20 N (a) and 50 N (b)

2.4 涂层磨损机理

不同石墨添加量显著影响TiC涂层的摩擦学性能, 本研究重点分析50 N载荷条件下涂层磨痕和磨屑, 从而探究TiC-Graphite涂层磨损行为及磨损机理。图8(a~e)为TiC-Graphite涂层的磨痕形貌。当石墨添加量少于2.5%时, 随石墨添加量增大, TiC-Graphite涂层磨痕剥落凹坑和脆性断裂减少, 转移层增多且未发现犁沟, 呈现疲劳磨损的典型形貌(图8(a~c))[23-24]。当石墨添加量达到5%时, TG5涂层磨痕剥落凹坑和脆性断裂消失, 表面形成大面积且完整的转移层(图8(d))。当石墨添加量达到10%时, 由于TG10转移层中石墨相过多, 不能承受高载荷, 导致磨痕又重新出现剥落凹坑(图8(e))。此外, 从TG5和 TG10涂层磨痕的高倍形貌(图8(g~h))可以看到, 磨痕表面不存在犁沟, 表明未发生磨粒磨损[25-26]。图8(f)为TG2.5涂层磨痕的O元素面分布图, 可以看到, 转移层(区域1)的氧含量高于非转移层(区域2), 表明磨损过程中发生了氧化[27]。图8(i)显示TiC-Graphite涂层磨痕表面各元素的相对含量, TiC-Graphite涂层磨痕表面W元素含量极少, 表明对磨材料WC-Co几乎没有向磨痕转移, 未发生黏着磨损[28]。

图 8. TiC-Graphite涂层的磨痕形貌(a~e, g, h), TG2.5涂层磨痕的氧元素面分布(f)和TiC-Graphite涂层磨痕表面相关元素含量(i)

Fig. 8. Morphologies of the wear tracks of TiC-Graphite coatings (a-e, g, h), oxygen element mapping (f) of the wear tracks of TG2.5 coating and elements content of the wear tracks of TiC-Graphite coatings (i)

图9是TiC-Graphite涂层的磨屑形貌。磨屑主要由片状和颗粒结构组成。与其它涂层相比, TG0涂层存在较多的片状磨屑, 且片状磨屑尺寸较大。随石墨添加量增加, 涂层片状磨屑减少, 颗粒磨屑增多。磨屑的结构变化主要是涂层的硬度和致密度逐渐减小导致的。EDS 结果(图9(f))显示, TG0和TG10涂层磨屑均含有少量W元素, 表明磨屑中存在少量对磨球材料(WC-Co)。与TG0磨屑(区域1)相比, TG10磨屑(区域2)含有较多的C元素, 表明TG10磨屑中存在较多石墨相。

图 9. TiC-Graphite涂层的磨屑形貌(a~e)和磨屑EDS分析(f)

Fig. 9. Morphologies (a-e), and EDS analysis of wear debris (f) of wear debris of TiC-Graphite coatings

基于上述实验结果和分析可知, 当对磨球与TiC-Graphite涂层对磨时, 摩擦开始之初会产生细小的磨屑。随着摩擦进行, 在挤压力作用下含有石墨的混合磨屑在涂层表面形成低剪切强度的转移层。该转移层保留了石墨本身的润滑特性, 在磨损过程中起到一定程度的润滑作用[22,29-30]。此外, 转移层阻止了对磨材料之间的直接接触, 从而减小了摩擦力, 对TiC-Graphite涂层起到较好的保护作用。因此, 在50 N载荷条件下, 随石墨添加量的增加, TiC-Graphite涂层磨痕表面转移层增多, 疲劳剥落和脆性断裂减少, 从而减小了摩擦系数和磨损率。随石墨添加量进一步增加, 摩擦系数持续减小, 但涂层内部微裂纹增多和致密度减小, 反而导致TiC-Graphite涂层磨损率增加。

3 结论

采用大气等离子喷涂技术制备了不同石墨添加量的TiC-Graphite涂层, 并研究了不同石墨添加量对TiC-Graphite涂层相组成、显微结构和力学性能的影响, 进而分析其对涂层磨损性能的影响, 并对TiC- Graphite涂层磨损机理进行了探究, 得出如下结论:

1) 随石墨添加量增大, TiC-Graphite涂层截面微裂纹增多, 表面粗糙度增大, 硬度持续下降。

2) 石墨添加相对TiC涂层在高载荷条件的磨损性能影响更显著。50 N高载荷条件, 随石墨添加量增大, TiC-Graphite涂层磨损率先减小后急剧增大, 而摩擦系数持续减小。当石墨添加量为2.5%时, 涂层获得较低的摩擦系数为0.35, 同时具有最低的磨损率(0.67×10-5 mm3/(N·m)), 与不添加石墨的TiC涂层相比, 摩擦系数和磨损率分别降低了27.8%和72.4%。

3) 随石墨添加量增大, TiC-Graphite涂层磨痕表面转移层增多, 疲劳剥落和脆性断裂减少, 从而减小了摩擦系数和磨损率。随石墨添加量进一步增加, 摩擦系数持续减小, 但涂层内微裂纹增多和致密度减小, 反而导致TiC-Graphite涂层磨损率增加。TiC-Graphite涂层磨损机理主要包括疲劳磨损和摩擦氧化。

[11] FOUTS J A, SHILLER P J, MISTRY K K, et al. Additive effects on the tribological performance of WC/a-C:H and TiC/a-C:H coatings in boundary lubrication[J]. Wear, 2017: 104-115.

[17]

[18]

[23] MUSSA A, KRAKHMALEV P, BERGSTROM J, et al. Sliding wear and fatigue cracking damage mechanisms in reciprocal and unidirectional sliding of high-strength steels in dry contact[J]. Wear, 2020: 203119.

[24] ZHANG R J, ZHENG C L, CHEN C, et al. Study on fatigue wear competition mechanism and microstructure evolution on the surface of a bainitic steel rail[J]. Wear, 2021: 203978.

Article Outline

洪督, 牛亚然, 李红, 钟鑫, 郑学斌. 等离子喷涂TiC-Graphite复合涂层摩擦磨损性能[J]. 无机材料学报, 2022, 37(6): 643. Du HONG, Yaran NIU, Hong LI, Xin ZHONG, Xuebin ZHENG.